Clinsulf-DO硫磺回收工艺技术进展

王治红,李纭(西南石油大学化学化工学院,四川成都 610500)

Clinsulf-DO硫磺回收工艺技术进展

王治红,李纭

(西南石油大学化学化工学院,四川成都610500)

摘要:由于处理贫酸气的需要,直接氧化法引起了人们的重视,Clinsulf-DO硫回收工艺作为直接氧化工艺中比较重要的一种,自投产应用以来通过不断发展和完善,在装置工艺设计、单元设备改造、催化剂应用以及防腐节能等方面都取得了显著的进步,因此着重介绍了国外开发的Clinsulf-DO硫回收工艺。简述了Clinsulf-DO硫回收工艺技术的原理,分析了其工艺流程。同时综述了Clinsulf-DO硫回收工艺技术的应用进展,分析了Clinsulf-DO硫回收工艺技术的优点,并且将Clinsulf-DO硫回收工艺与其他直接氧化法工艺技术进行了比较。指出了目前Clinsulf-DO硫回收工艺存在的问题,提出了相应的改进措施。最后提出了国内应该把重心放在解决反应器结构以及催化剂的开发上,以利于Clinsulf-DO硫回收工艺技术的开发应用。

关键词:天然气;净化;酸气;Clinsulf-DO硫回收;反应器;催化剂

目前,在炼油和天然气净化工业中,普遍采用克劳斯硫回收处理含H2S酸气,酸气中部分H2S经克劳斯高温转化炉生产SO2后,与剩余H2S进行多级低温催化反应生成元素硫,再通过冷凝后得到硫磺。但是,克劳斯硫回收工艺存在一定局限性,要求酸气中H2S浓度在10 %以上,对于H2S浓度小于10 %的酸气,会导致转化炉燃烧不足以维持炉温,装置无法正常运行。另一方面,克劳斯硫回收工艺还受化学平衡的限制,尾气中硫化物含量较高,难以达到环保排放的标准。因此,针对低浓度H2S酸气的硫回收技术引起了人们的重视。直接氧化法主要用于1 %~10 %的酸气中回收硫,特点是H2S在固体催化剂上直接氧化成单质硫,而不需要克劳斯转化炉,解决了酸气中H2S浓度低而导致燃烧反应不稳定的情况,对酸气中H2S浓度没有下限要求,并且其装置工艺流程简单,投资和操作费用少。直接氧化法工艺可分为两类:一类是将H2S氧化为元素硫或二氧化硫,在氧化段后继之常规克劳斯催化段,这类工艺的典型代表是Selectox工艺;另一类是将硫化氢选择性催化氧化为元素硫,主要由林德公司开发的Clinsulf-DO工艺[1]。Selectox工艺由美国UOP和Parsons公司于20世纪70年代联合开发成功,一般用于从H2S体积含量小于10 %的贫酸气中回收硫或硫回收尾气净化。德国Linde公司开发的Clinsulf-DO工艺,主要用于低含H2S酸气的硫回收。自投产应用以来通过不断发展和完善,在装置工艺设计、单元设备改造、催化剂应用以及防腐节能等方面都取得了显著的效果[2]。在这里主要介绍Clinsulf-DO硫回收工艺技术。

1 Clinsulf-DO硫回收工艺概述

Clinsulf-DO工艺是德国Linde公司开发的,主要用于从H2S含量为1 %~10 %的酸气中回收硫磺。该工艺的核心是采用了内冷式反应器,由绝热和等温两段构成,上段为绝热反应区,酸气和空气混合物在此发生反应,释放出反应热,加快了反应速度;反应器的下段为等温反应区,反应气体通过内部冷却,温度保持在硫露点以上的安全温度。这样促使反应平衡向生成产品硫磺的方向进行,将H2S直接氧化成硫,并极大的提高了硫转化率。

1.1工艺原理

工艺采用内冷式床层将H2S直接氧化成元素硫。主要反应过程[3]如下:

①直接氧化反应:2H2S+O2→2S+2H2O+Q

②氧化反应:2H2S+3O2→2SO2+2H2O+Q

③克劳斯反应:2H2S+SO2→3S+2H2O+Q

主要发生①、②两个反应,③是次要反应。由于催化剂对H2S转化为硫的选择性是有限的,所以H2S有部分生成了SO2,而且温度越高生成的SO2越多。一部分H2S与SO2进一步反应,生成单质硫。这些反应都是强放热反应,在催化剂床层中释放出大量的反应热。

1.2工艺流程

Clinsulf-DO工艺流程图[3](见图1)。

图1 Clinsulf-DO工艺流程

酸气预热后与被加热约200℃的空气一起进入管道混合器,充分混合后进入Clinsulf反应器。空气和酸气混合物在反应器上部的绝热段发生反应,反应热用于加热反应气体,加快反应速度,以获得最大的转化率。充分反应后的气体进入下段等温反应段,通过与冷却盘管内水的冷却作用将温度控制在硫露点温度以上,防止硫在催化剂床层中冷凝。气体离开反应器后进入硫冷凝器冷却成液态硫,然后进入硫分离器,最后进入硫磺成型、包装设备得到硫产品。尾气则经过硫磺聚集器和除雾器后,从硫分离器的顶部排出。

汽包内的锅炉给水进入反应器冷却盘管内,被反应气体加热后发生部分汽化。锅炉给水是通过自然循环的方式在汽包和反应器之间循环。从汽包内分离出中压蒸汽用于预热酸气和空气,反应热量不足时,必须使用外供蒸汽补充热量。硫冷凝器内锅炉给水在冷却反应过程中产生低压蒸汽,冷凝成凝结水后依靠重力返回硫冷凝器。

2 Clinsulf-DO工艺进展

2.1 Clinsulf-DO工艺适用范围和应用

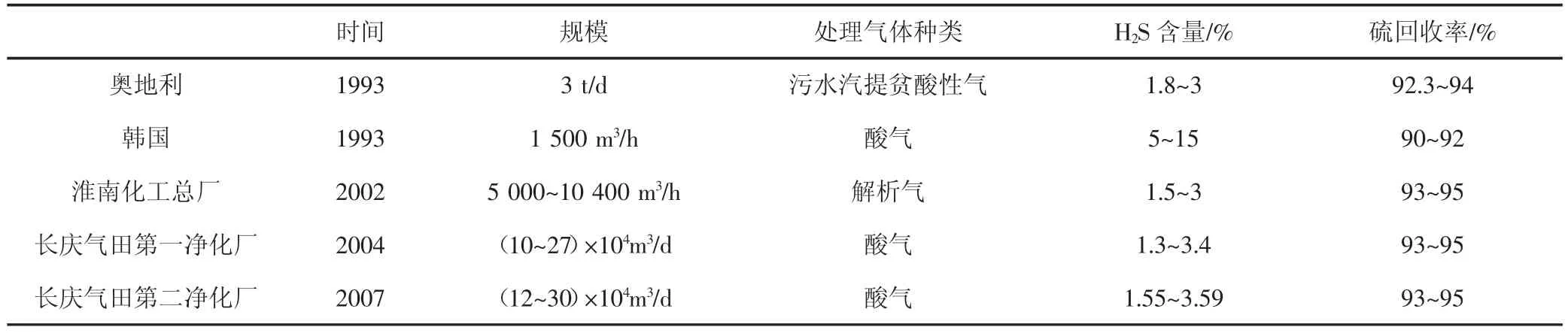

德国Linde公司开发的Clinsulf-DO工艺,主要用于低含H2S酸气的硫回收。自投产应用以来通过不断发展和完善,在装置工艺设计、单元设备改造、催化剂应用以及防腐节能等方面都取得了显著的进步。该工艺可以从H2S含量为1 %~10 %的贫酸气中回收硫,允许的气体流量范围在500 m3/h~50 000 m3/h。其适用范围[4]如下:(1)低含H2S酸气的硫回收;(2)硫回收尾气的处理,可以回收尾气中90 %以上的硫;(3)其他H2S含量低的气体,如天然气,污水生化气等,可以达到90 % ~95 %的硫收率。该工艺在国内外已有应用[5](见表1)。

在生产操作中装置总体运行稳定,但也可能存在一些问题,主要有以下这些问题[6,7]。

表1 Clinsulf-DO工艺的应用

(1)空气和酸气的配比值。根据工艺的反应原理,空气和酸气的配比值是影响硫回收率高低的一个重要因素。空气过量,即氧过量,产生SO2偏多;空气量低,酸气反应不完全,导致硫回收率降低。因此在实际生产中空气和酸性气的配比不精确是产生问题的根源。

(2)酸气预热器管束产生腐蚀穿孔。管束内中压蒸汽窜入酸气系统,严重影响酸气预热及反应器的正常运行。

(3)硫蒸气凝结堵塞管线。硫磺回收装置至酸气焚烧炉前可能会有少量硫蒸气凝结从而导致管线堵塞。

针对以上这些问题提出了相应的改进措施[8-10]。

(1)可采用H2S在线分析仪,用于控制空气和酸性气的配比,以避免因人工调节导致的滞后以及空气和酸性气配比偏差大的问题。

(2)造成管束腐蚀的原因主要是因为材料选型存在问题,因此选择合适的材料是避免管束腐蚀的一个主要方法。

(3)对于少量硫蒸气凝结堵塞管线,可对酸气尾气管线增加保温或伴热,同时在焚烧炉前的酸气管线上增加温度变送器,便于控制酸气温度,以此来预防少量硫蒸气凝结堵塞管线。

2.2 Clinsulf反应器

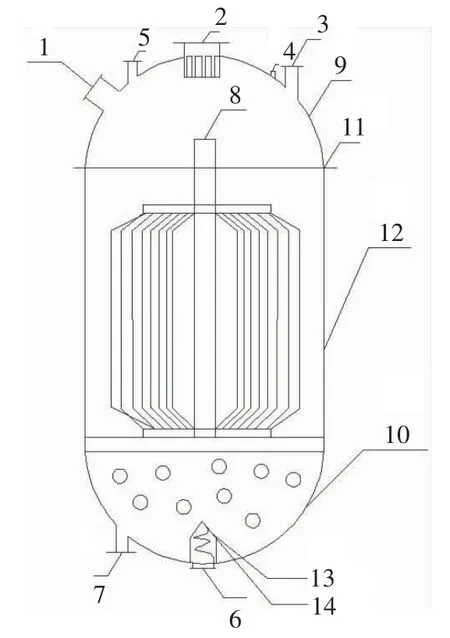

Clinsulf-DO工艺的核心是采用了内冷式反应器,因此反应器的结构对工艺的硫回收率高低,起到了非常重要的作用。该反应器是管壳式等温反应器,其结构(见图2)[8]。

管壳式等温反应器由上、下封头、壳体和内件组成。上段是预热的绝热反应床,可以使反应温度迅速升高,提高反应速率,下段是一个等温段,内装有盘管式换热器,管内以水或蒸汽作为冷源或热源来调节反应器的温度,盘管外的间隙装填催化剂,通过换热控制反应器的出口温度在硫露点以上,因此化学平衡向生成硫的方向移动,达到提高硫回收率的目的。同其他形式的内冷式反应器相比,如催化剂在管内的直管式反应器,其传热面积密度变化范围大,同时这种结构能使整个床层温度达到等温,获得良好的温度控制。该类反应器也可用作Clinsulf-SDP工艺,但在该工艺中,绝热段和等温段在两个不同的反应器中,因此工艺存在反应器切换运行的问题,使流程更为复杂。反应器的盘管结构、数量和大小对提高硫收率有着重要作用,如在等温段内温度分布不均匀,使得部分气体温度低于硫露点温度,就会产生硫堵,从而降低硫收率。

图2 Clinsulf反应器

目前使用该反应器的国内厂家有淮南化工总厂、长庆气田第一采气厂第一净化厂、长庆气田第二净化厂,且反应器运行良好。但对于反应器的改进研究仍在进行当中。

2.3催化剂

我国引进的Clinsulf-DO硫回收装置都存在不同程度的催化剂水热失活,其中一套很严重,曾使得硫回收率从90 %左右降到40 %左右,造成严重损失。硫沉积主要是因为反应温度过低,从而导致硫沉积,造成催化剂失活[8]。因此催化剂在该工艺中起到了重要的作用。

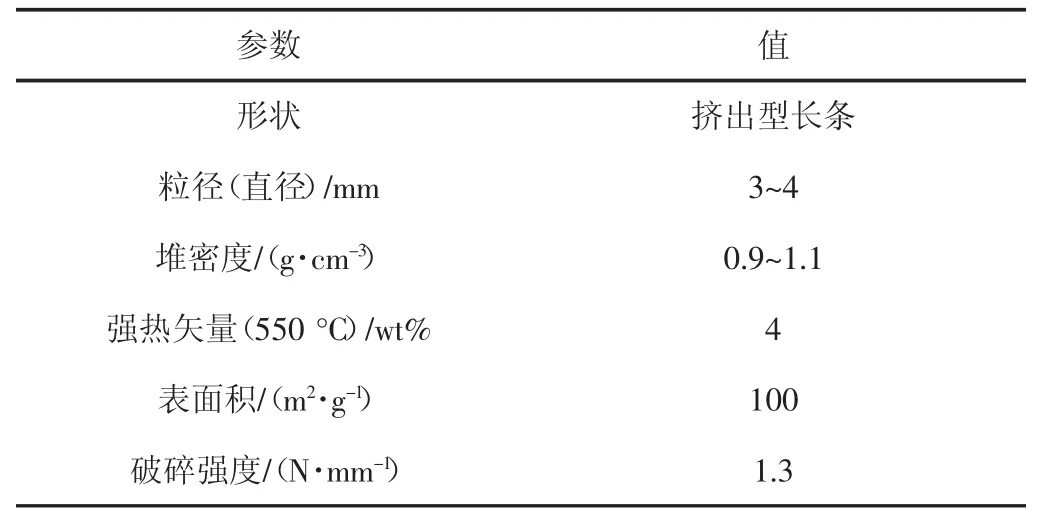

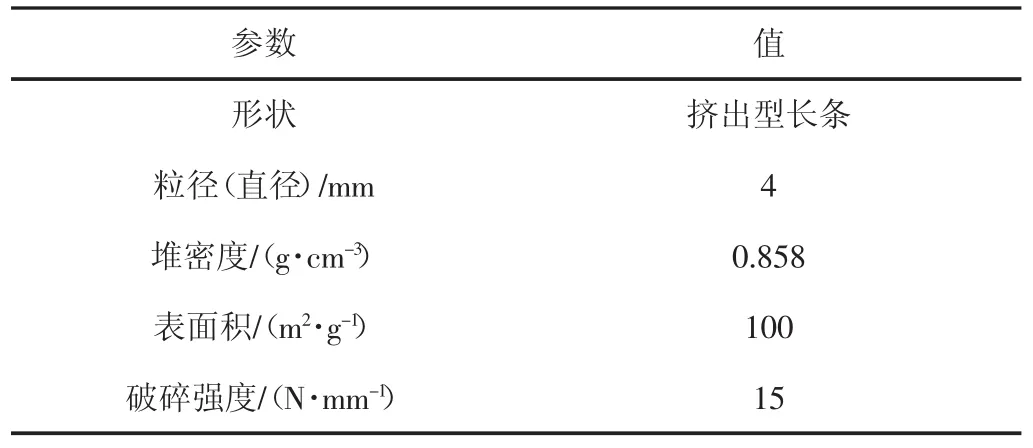

Clinsulf装置催化剂是以TiO2为主体的直接氧化催化剂,主要特征是把H2S直接氧化成元素硫,并且具有COS加氢活性。大多数Clinsulf-DO反应器中使用的H2S选择氧化催化剂为CRS31型催化剂,含TiO2约85%(wt)。Mobil公司在西德的三套硫回收装置均采用了这种催化剂,该类型催化剂的各参数(见表2)[9]。

表2 CRS31型催化剂参数

该催化剂稳定性较好,不容易出现Al2O3基催化剂的硫酸盐化,装置的运行温度过高会造成催化剂失活,但因为Clinsulf-DO工艺装置在正常运行时反应器温度在220℃左右,在反应器温度超过360℃时,装置进入连锁保护状态。因此高温对Clinsulf-DO工艺装置的催化剂失活影响较少。

我国长庆气田第二净化厂的Clinsulf-DO工艺装置也采用了此种催化剂,并且效果良好,长庆气田第一净化厂使用的是国产的CT6-8。但2012年第一净化厂的硫回收率降低严重,设计新的催化剂装填方式后仍然损失严重,后来使用了新型的进口催化剂SF001CE,并经过部分改造之后,装置运行平稳。该催化剂含TiO2约98.4 %,S-F001CE催化剂各参数[10](见表3)。

表3 S-F001CE型催化剂参数

S-F001CE催化剂比CRS31型催化剂的TiO2含量明显升高,大多数的氧基催化剂以SiO2、Al2O3、和TiO2为主要载体,然而SiO2在与H2S和SO2于过量氧气中加热的情况下,并不易形成硫。但是SiO2和TiO2以一定比例混合组成的催化剂就可以达到使H2S和SO2转化成硫的目的。如30 wt%的SiO2/TiO2型催化剂在275℃下,H2S/O2=5/2.5可以达到94 %的硫转化率。

在Clinsulf-DO工艺中造成催化剂活性减弱的因素有换热器串漏造成的水热失活以及硫沉积等,尤其在开停车过程中,如果操作失误很容易造成单质硫沉积。造成水热失活的原因主要是Clinsulf-DO硫回收装置中的酸气带有一定水分,在酸气和空气进入反应器前要进行预热,酸气在高温条件下容易使换热器管束穿孔腐蚀,导致水蒸汽进入酸气系统使催化剂失活[6]。

因此,应尽可能减少因操作不当引起的催化剂失活,加强对换热器的检修、严密性测试和对预热后的酸气和空气进行水分监测。严格控制各操作参数在指标内,以防止反应器床层温度生的太高,引起催化剂内部结构变化而永久失活。

3 Clinsulf-DO技术特点

3.1 Clinsulf-DO工艺特点

Clinsulf-DO工艺简单且易于操作,投资和操作费用相对较低。其硫磺回收率可以达到99.6 %,是一种较好的硫回收工艺。该工艺的特点[11]如下:

(1)适用于低浓度H2S的回收,由于催化剂床层的内冷却作用,回收率可以达到99.6 %。反应器的床层温度分布可以通过控制冷却介质的温度来调节,反应器的进出口温度是相互独立的。

(2)H2S在硫中的溶解度随着温度的升高而升高,催化剂床层经过冷却以后,溶解在其中的H2S含量很少。因此硫产品纯度高,可达99.97 %以上。

(3)硫分离器效率高,能够实现硫回收率最大,夹带的硫雾沫少。

(4)设置等温段,加快反应速度,通过提高床层内部的冷却盘管的蒸汽温度,很容易消除硫堵现象。

(5)与同等水平的其他工艺相比,没有反应炉,投资和维护费用低,投资回收期短。

(6)装置操作简单,整套装置能够实现全自动化控制。

3.2 Clinsulf-DO技术与其他硫回收工艺技术的对比

由于克劳斯硫回收工艺对于H2S浓度小于10 %的酸气不再适合或不再经济,处理低浓度H2S气体大多采用直接氧化法,除了Selectox工艺和Clinsulf-DO工艺,还有一些其他的氧化工艺,如SCOT工艺、Sulfreen工艺、Modop工艺、Superclaus工艺等。

Clinsulf-DO工艺与Selectox工艺相比,流程更简单。Selectox反应器分三段,段间需要冷却、分离再加热等步骤,设备数量多。且Selectox工艺同样受Claus反应化学平衡的限制,尾气要焚烧处理。

因为SCOT工艺需要洗涤装置,SCOT工艺比Clinsulf-DO工艺的装置成本更高得多,但是在处理Claus尾气时,SCOT工艺的硫回收率可以达到99.9 %,而Clinsulf-DO直接氧化法由于受到热力学的限制,硫回收率局限在99.8 %左右,实际上可以实现的硫回收率为99.6 %。如果要求的转化率很高,就更适合采用SCOT工艺,如果从经济和环保的角度考虑,Clinsulf-DO工艺可以作为一个合适的方案[12]。

Clinsulf-DO工艺的装置比Sulfreen投资更省,且Clinsulf-DO工艺几乎不受操作负荷变化的影响,而Sulfreen法则需要对吸附和再生作定期的切换,要求操作人员有较高的水平。

Modop工艺主要用于常规克劳斯硫回收装置的尾气处理,该工艺主要分尾气加氢、过程脱水和直接氧化三个部分。Clinsulf-DO工艺与其相比投资更省,且Modop工艺易受水含量影响,硫回收率很低,水含量降至2.5 %时,硫回收率可以提高到99.5 %。

Superclaus工艺是由Comprimo公司和VEG Gasin-Stituut联合开发的。Superclaus催化剂存在缺点:(1)Superclaus催化剂只可以在较窄的空速内操作,不能适应大范围的操作负荷变化;(2)Superclaus催化剂在高温时,H2S生成S的选择性低,生成SO2的选择性高,在200℃~250℃的范围内才能得到满意的转化率,并且Superclaus催化剂不能催化Claus反应,生成的SO2只能排放,增加了SO2的排放量,达不到环保要求,同时也降低了硫回收率;(3)Superclaus催化剂在缺氧的条件下将受到不可逆的破坏。而Clinsulf-DO工艺使用的是TiO2催化剂,这种催化剂可以克服这些缺点[13]。

4 认识

随着国家对环境污染治理力度的加大,针对低浓度H2S酸气的硫回收技术引起了人们的重视。由德国Linde公司开发的Clinsulf-DO工艺有简单且易于操作,投资和操作费用相对较低,硫收率高等优点可以应用和推广。我国很少采用Clinsulf-DO工艺,但在天然气净化、炼油及某些化工生产过程中常有贫酸气体的处理问题,因此有必要开发应用该工艺技术,以满足我国工业发展的需要。

Clinsulf-DO工艺的核心技术是使用了Clinsulf反应器,其结构特点是热传递负荷面积变化范围宽,操作弹性大,便于催化剂装填,且能很好的控制反应温度,避免硫堵。因此对Clinsulf-DO工艺装置进行改造升级,维持较高转化率,保证尾气排放合格指标的重点应放在反应器结构和催化剂技术开发之上。

参考文献:

[1]诸林.天然气加工工程[D].北京:石油工业出版社,2008.

[2]Xin Zhang,Yuyin Tang.H2S Selective Catalytic Oxidation: Catalysts and Processes[J].Catalysis,2015,(5):1053-1067.

[3]朱定华.Clinsulf-DO硫回收工艺[J].煤化工,2000,(2):33-35.

[4]宋丽丽,张剑波,杨鹏,等.Clinsulf-Do硫回收技术在长庆气田的应用[J].天然气工业,2005,25(4):157-159.

[5]王荫丹.H2S直接氧化法制硫技术进展概况[J].石油与天然气化工,1997,26(3):175-178.

[6]蔡之兴,韩军平,蒋海涛,等.Clinsulf-DO硫磺回收催化剂活性减弱的预防措施[J].石油化工应用,2009,28(6):73-75.

[7]林霄红.硫磺回收装置停工过程的安全问题探讨[J].现代化工,2002,22(12):47-49.

[8]柳春,等.恒温型管壳式硫磺回收反应器的应用[J].化肥设计,2009,47(3):47-48.

[9]Dennis Dalrymple.Hybrid Sulfur Recovery Process for Natural Gas Upgrading Final Report[R].June 30,2004.

[10]李春亮,薛仁雨,马金芳,等.浅谈Clinsulf-Do硫回收工艺催化剂除硫方法[J].中国化工贸易,2014,(1):108-109.

[11]陈小锋,等.长庆气田采用Clinsulf-DO工艺进行硫磺回收[J].石油与天然气化工,2006,35(1):38-39.

[12]张书成,宋丽丽,张剑波,等.长庆气田Clinsulf-DO硫磺回收装置简介[J].石油化工应用,2006,(1):34-36.

[13]步维智,宋先林.Clinsulf硫回收工艺技术及应用总结[J].中氮肥,2004,(3):24-25.

Clinsulf-DO sulfur recovery process advances

WANG Zhihong,LI Yun

(College of Chemistry and Chemical Engineering,Southwest Petroleum University,Chengdu Sichuan 610500,China)

Abstract:Due process requires lean acid gas, direct oxidation caused people's attention.Clinsulf-DO process as an important direct oxidation process,since the operation application, through,it made significant progress in the plant process design, equipment modification unit, catalysts and energy saving,anti-corrosion.Therefore highlights developed abroad Clinsulf-DO process.Brief description the rinciple of Clinsulf-DO process and analyzes it's process.While reviews the progress of Clinsulf-DO process.Analysis of the advantage of Clinsulf-DO, and compared with other direct oxidation technology.Pointed out the problems of Clinsulf-DO sulfur recovery process currently,and its corresponding improvement measures.Finally,the country should focus on addressing the development of reactor configuration and catalyst to facilitate the development and application of Clinsulf-DO sulfur recovery process technology.

Key words:natural gas;purify;acid gas;Clinsulf-DO sulfur recovery;reactor;catalyst

*收稿日期:2016-01-12

DOI:10.3969/j.issn.1673-5285.2016.03.003

中图分类号:TQ125.11

文献标识码:A

文章编号:1673-5285(2016)03-0010-05