湿法硫磺成型颗粒效果分析

王 建,黄金刚,吴 昊,包经珊,姜 磊(中国石油宁夏石化公司,宁夏银川 750026)

湿法硫磺成型颗粒效果分析

王建,黄金刚,吴昊,包经珊,姜磊

(中国石油宁夏石化公司,宁夏银川750026)

摘要:湿法硫磺成型机在国内应用还处于起步阶段,但因其维护成本低,检修方便,粒形饱满稳固,无粉尘污染、生产安全、操作简单可靠等优点,使得该设备在硫磺成型行业中逐渐被广泛采用。本文将从硫磺成品形状大小、含水量两个方面对湿法硫磺成型的颗粒效果进行分析。

关键词:湿法硫磺造粒;湿法成型机;硫磺颗粒

在国内,随着国家环保法的实施以来,对于各类化工厂的尾气排放管控越来越严格,含硫尾气处理、硫磺产品成型将是一个重要工艺[1-3]。通过硫磺回收装置反应生成的硫磺是液态,如果将液态硫磺运输至使用单位,需要维持120℃以上的伴热温度并且配备相应的安全措施,成本太高,目前在国内除沿海极少部分地方用液体运输外,大部分硫回收装置选择使用将液体硫磺转换成规则的固态颗粒,以便安全、可靠、环保地运输、仓储和使用。硫磺颗粒由于具有特性稳定、流动性能优越、无粉尘及无环境污染等明显优势,颗粒硫磺已成为相关行业首选。

1 目前市场几种主流硫磺造粒产品介绍

1.1回转钢带造粒

钢带造粒适用于10 t/h以下的小规模装置,由于该工艺优点是:产品粒度分布集中(3 mm~6 mm,其他工艺1 mm~6 mm),颗粒均匀;无需筛分和返料,工艺过程简单、直接,冷却水与物料间接接触换热,无三废排除,能耗低等。目前中、小规模硫磺造粒装置的首选方案,缺点是该工艺的单机处理能力太小,需多机组并联操作才能满足生产能力的要求,并且钢带使用寿命较短(1~2年),更换钢带成本太高(一条钢带约40万元),占地面积较大,加上国产钢带机所造片状硫磺产品强度低,极易粉碎成细粉状,在无法适应大规模硫磺生产的同时,还为运输和储备增添了粉尘爆炸隐患。

1.2滚筒造粒

滚筒造粒工艺技术于1977年首次公布,滚筒造粒工艺是一个颗粒粒径逐步增加的过程[4],该工艺硫磺产品堆密度大(1 220 kg/m3~1 320 kg/m3),颗粒坚硬,没有空洞,没有构造缺陷,具有很强的抗机械损伤性能,缺点是该工艺操作弹性不大,需要严格控制种粒,液硫和水的加入比例,且调节范围很小,因此不适应产量波动大的硫磺造粒装置,而且该造粒工艺的设备投资相对较高。

1.3湿法造粒

湿法硫磺造粒技术在国外应用较为广泛,它的优点比较显著,对小规模和大规模生产都比较经济[5,6],机械操作可靠,且不易损坏,其生产费用和维护费用均低,投资和运行成本都较低,且最大生产能力可达2 000 t/d。缺点是该产品水含量相比其他两种造粒技术较高。2015年,对宁夏石化公司炼油厂硫磺回收装置所使用湿法硫磺成型机进行了改造升级,对分布器(已申请国家专利),振动筛进行了改造升级并且增加了干燥系统后,湿法硫磺成型水含量高的问题得到了解决,硫磺颗粒成品含水量完全满足工业硫磺标准-GB/T2449-2006《工业硫磺》中优等品标准。

2 湿法硫磺成型工艺简介

液硫进入位于造粒主机上部的液硫造粒分布器。生成均匀分布的液硫线并平稳地进入水中生成液滴,这些液硫滴均匀地分布在主机的冷却水中。硫磺液滴在水中逐渐冷却并固化成球形颗粒。固化硫磺颗粒在主机冷却水中沉降到主机锥形底部并连续不断地从底部被排出机外。

排出主机外的固体硫磺颗粒连同冷却水一起进入产品脱水筛,安装在主机下方的脱水筛将硫磺颗粒脱水成为最终产品。从脱水筛排出的最终产品进入包装系统的产品料斗中。

随硫磺颗粒从主机底部排出的冷却水进入脱水筛后作为脱水筛的底流自流到造粒冷却水沉淀池中。这部分冷却水在沉淀池中将含有的少量细粒硫磺沉淀后排入冷却水循环水池,与从主机溢流排出的冷却水混合。经换热器换热后的造粒冷却水返回造粒主机的冷却水入口循环使用。

3 颗粒硫磺形状形成及影响因素介绍

单质硫磺为黄色或浅黄色,微细无定形或结晶性粉末或块状。相对密度(水=1)为2.0。硫磺不溶于水,相对分子质量为32.06,蒸汽压是0.13 kPa,闪点为207℃,熔点为112℃,沸点为444.6℃。易溶于二硫化碳,不溶于水,略溶于酒精和醚类,导电性和导热性都很差。硫磺易燃烧,一般燃烧温度为248℃~261℃。粉状硫磺燃烧温度只有190℃。液态硫磺对硫化氢的溶解,其溶解度随温度升高而增加,温度下降硫化氢由于溶解度下降而析出。

湿法硫磺成型颗粒为圆形,直径在2 mm~6 mm(平均4 mm),含水量小于2 %,堆密度1 100 kg/m3,脆性小于3 %,堆放角为32。

液态硫磺经分布器后成细流状进入冷却水,130℃~145℃液硫在进入50℃~55℃的水中以后,与冷却水之间发生强烈热交换,液滴温度迅速下降甚至凝固;在凝固过程中,液硫的表面张力使得液硫形成小滴状,同时在球形颗粒外部冷却速度快于内部,在外部圆球状成形以后,内部还在继续收缩,并最终形成一个由内至外的孔洞,孔洞直径约占颗粒直径的10 %。

颗粒直径太大,内部将不可避免的积水,且难以被脱水筛脱掉;颗粒直径太小,本身所携带水分较多,且易堵塞脱水筛,造成水含量超标。对颗粒形状有影响的主要有以下几个因素。

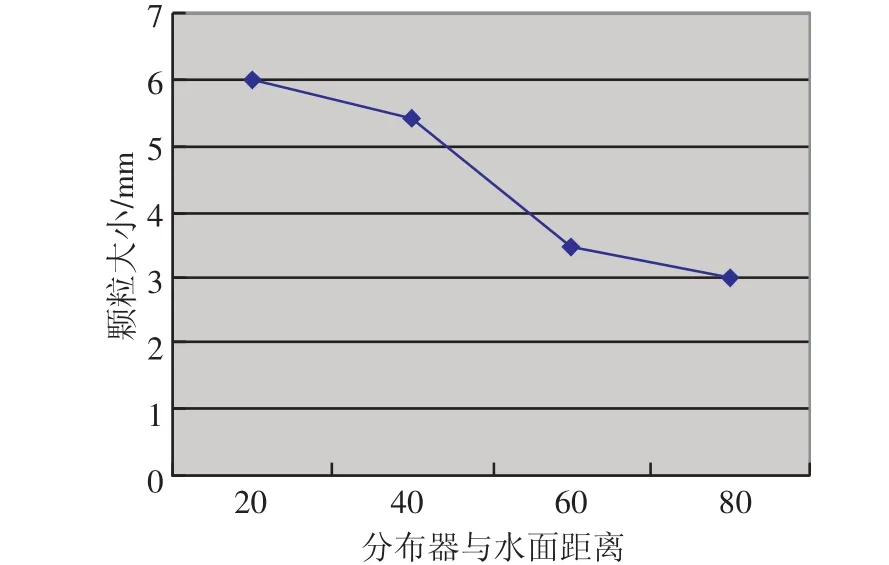

3.1分布器与冷却水面距离对颗粒大小的影响

图1 分布器与水面距离对颗粒大小的影响

分布器与冷却水的距离对颗粒大小的影响(见图1)。随着距离的增加,液态硫磺进入水面的初速度增大,在冷却水中自由下落达到临界冷却温度的距离增加,受水阻力因素影响,硫磺颗粒直径会变小。

3.2冷却水温度对颗粒大小的影响

图2 冷却水温度对颗粒大小的影响

造粒机循环冷却水的温度越高,液体硫磺自进入水后,至达到临界固成型温度所行进的距离越长,受水阻力影响越大,颗粒直径越大(见图2)。而且,在水温超过63℃后,进入水内的液硫冷却效果较差,受成型罐内紊流水的影响,极易发生颗粒之间相互粘连聚拢形成不规则大块料,堵塞下料阀。

3.3颗粒产品中细粉及小颗粒(小于1 mm)生成量的影响因素

受分布器孔眼不畅等因素影响,液硫不再成线状往下流,而是成滴落状,液硫滴在入水时极易发生破碎,质量大的一部分直接沉入水面以下,形成小颗粒;而质量轻的因水的表面张力作用浮在水面上,与更多的破碎硫磺聚拢,体积慢慢增大,当质量增大到大于表面张力时沉入水面以下形成大块料。

另外,分布器距离冷却水面过高或者水温过高,振动筛频率及振幅过大,冷却水箱内水旋强度过大都是造成硫磺颗粒成品中细粉含量增加的直接原因。

4 颗粒含水量介绍

根据国家新的工业硫磺标准GBT2449-2006规定:固体硫磺产品中水的质量分数不得大于2 %。湿法硫磺造粒技术相较于其他几种造粒,水含量相对较高,经宁夏石化公司进行设备升级改造及工艺指标优化后,水含量严格控制在了2 %以下。针对湿法硫磺造粒成品颗粒水含量的直接影响因素如下。

4.1硫磺颗粒粘连

硫磺颗粒的粘连而形成大块料,是造成颗粒成品含水量超标的主要原因之一。大块料因形状不规则,且在形成过程中受内力作用,在内部形成密闭空洞,空洞内存水无法通过脱水筛脱除,造成硫磺含水量超标。造成硫磺颗粒连的原因较多,主要有以下几种。

4.1.1分布器设计不合理湿法硫磺造粒机分布器(也译做成型盘)是整套设备最关键的部件,分布器的设计制造不合理,将直接造成硫磺颗粒粒形不规则,易结块造成水含量超标;分布器易堵塞并且液硫溢出后堵塞后续系统;分布器难以清理等问题。宁夏石化公司针对该情况对分布器进行了重新设计,并且经过实际投用后效果良好,目前已对该实用新型分布器申请专利保护。

4.1.2冷却水温高冷却水温高对硫磺粘连料的影响已在3.2中详细介绍。

4.1.3人为操作因素分布器孔眼清理不及时,造粒机进料量超过设计处理量,都将造成粘连料的形成。

4.2硫磺小颗粒及细粉多

硫磺小颗粒及细粉多的原因已在3.3节中详细介绍。小细粉除本身带水较多以外,还容易堵塞脱水筛,造成脱水筛效果降低。

4.3冷却水水温

由图3可看出,随着冷却水水温慢慢升高,脱水筛脱水效果开始变好,硫磺颗粒产品含水量开始降低,水温超过63℃以后,细粉及粘料增加,水含量急剧上升,若控制不及时,极易发生结大块料及水含量超标事件。

图3 冷却水温度对颗粒大小的影响

5 结论

综上所述,湿法硫磺造粒成品的颗粒效果,主要与分布器设计与维护,水温的控制及振动筛的选型有关,在控制好这几个要点以后,湿法硫磺颗粒产品在满足国家工业硫磺标准GBT2449-2006优等品的同时,在大小形状等外观上也更加均匀饱满,有利于产品的出售及安全运输。

参考文献:

[1]王建,等.湿法硫磺造粒技术的应用分析及效果[J].石油化工应用,2013,32(9):97-99.

[2]夏莉,等.大型湿法硫磺成型工艺在普光气田的应用[J].石油与天然气化工,2012,41(6):551-553.

[3]于红涛.硫磺湿法造粒技术应用[J].石油化工应用,2013,32 (2):93-96.

[4]白岩.大型硫磺回收装置中成型机的选用[J].石油化工设备技术,2011,32(5):35-38.

[5]谢华昆,吉昌明.硫磺湿法成型工艺参数优化效益分析[J].广东化工,2014,41(11):75-77.

[6]杨孟虎,等.硫磺湿法成型细粉硫生成的控制措施[J].石油化工安全环保技术,2014,30(4):62-65.

西部钻探青海钻井开年首口钻井高效完钻

面对低油价带来的经营压力,青海钻井公司以提速提效为发力点,大打提质增效攻坚战。3月10日,青海钻井公司30600钻井队承钻的涩1-28井提前7.37 d完钻,实现2016年的首钻开门红。涩1-28井设计井深850 m,设计完钻时间12.5 d。这口井位于涩北1号气田,是青海油田一级井控风险气区,地层岩性疏松,成岩性差,钻井施工过程中易喷、易漏,钻井液性能维护技术要求高,施工难度大。

提速是钻井施工提效的关键,30600钻井队在开钻前与甲方一起有针对性地制定了技术措施和应急预案,并通过优化钻井参数,合理调配钻井液密度,在确保安全的前提下,仅用时5.13 d就优质高速地完成了钻井施工任务,全井机械钻速高达36.25 m/h。

(摘自中国石油新闻中心2016-03-16)

作者简介:王建,男(1987-),四川内江人,2009年毕业于西南石油大学机械工程及自动化专业,工程师,现任职于中国石油宁夏石化公司,从事炼油厂硫磺回收装置设备管理工作,邮箱:unin@qq.com。

*收稿日期:2016-01-04

DOI:10.3969/j.issn.1673-5285.2016.03.037

中图分类号:TQ125.11

文献标识码:A

文章编号:1673-5285(2016)03-0140-03