双环戊二烯树脂聚合工艺的研究

祁颖,李峰(大庆华科股份有限公司,黑龙江大庆 163714)

双环戊二烯树脂聚合工艺的研究

祁颖,李峰

(大庆华科股份有限公司,黑龙江大庆163714)

摘要:采用乙烯裂解分离双环戊二烯馏分为原料,将双环戊二烯馏分与溶剂油通过热聚合反应,聚合双环戊二烯树脂。通过改变树脂的反应温度、反应时间及原料比,考察其对树脂性能的影响,确定最佳的聚合工艺。最佳聚合工艺条件为:反应温度控制在240℃~250℃,反应时间为8 h,原料配比为1:1.5。

关键词:双环戊二烯;热聚工艺;树脂

乙烯裂解副产C5馏分中富含双环戊二烯(DCPD)组分,大约占C5馏分中的20 %~30 %。

双环戊二烯主要用于生产不饱和聚酯、石油树脂、乙丙橡胶第三单体、聚双环戊二烯及多种精细化工品[1]。其中DCPD石油树脂是采用C5分离得到的双环戊二烯(DCPD)为主要原料,经热聚合生成的一种树脂产品。一般而言,DCPD石油树脂具有较好的溶解性、相溶性、耐水性,还有优良的耐酸、耐碱性能,价格便宜,来源丰富,可全部或部分代替松香、古马隆树脂、干性油、萜烯树脂等,用途很广[2]。

本文以大庆石化公司裂解C5馏分分离出的双环戊二烯为原料通过热聚合的方法聚合DCPD石油树脂,对其聚合工艺进行了初步研究,合成出色相浅色、正庚烷值>15 mL/2 g的DCPD石油树脂。

1 实验

1.1主要原料

双环戊二烯馏分(其中双环含量>80 %,未知3 %,重组分<1 %,环戊二烯<2 %),溶剂为蒸出油。

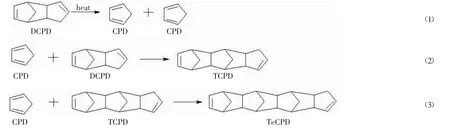

1.2反应原理

以双环戊二烯(DCPD)为原料,在反应温度低于200℃时发生Diels-Alder环加成反应生成环戊二烯三聚物(TCPD)、环戊二烯四聚物(TeCPD)。反应过程如式(1)~(3)。

原料DCPD首先在加热条件下部分分解为CPD,然后CPD与未分解的DCPD发生Diels-Alder环加成反应生成TCPD,CPD继续与TCPD发生Diels-Alder反应生成TeCPD,以此类推,反应还会继续向下发生一系列连串效应,生成含有更多环状结构的环戊二烯高聚物。

1.3聚合工艺

将不同比例的双环戊二烯馏分及溶剂蒸出油加入热聚反应釜内,封闭;开启氮气钢瓶,向反应釜内充氮气置换;后开启搅拌并将反应釜升温,升到一定温度后保温;反应完毕后,将树脂液倒出,进行减压蒸馏,得到热聚树脂。

1.4分析方法

1.4.1软化点测定采用GB4507-84中规定的方法进行测定。将树脂溶于铁环中,放入铁球,置于丙三醇中进行软化点测试。

1.4.2色相测定采用GB12007.1-89中规定的方法进行测定。将树脂溶解在甲苯中配成均匀溶液,试样与甲苯质量比为1:1。仲裁时采用试样与甲苯比为1:1。

1.4.3收率测定

1.4.4正庚烷值采用GB/T 24138-2009附录B中规定的方法进行测定。

2 结果与讨论

2.1反应温度对树脂性能的影响

根据以上热聚合反应原理,反应压力控制在0.2 MPa~2.0 MPa,固定反应时间在8 h,双环馏分与溶剂比1: 1.5的情况下,在不同温度条件下进行热聚实验,考察温度对树脂性能的影响,实验结果(见表1)。

表1 温度对树脂性能的影响

由表1可以看出,随着温度的升高,树脂的收率逐渐升高,这是由于温度越高,可反应的物质增多,则反应程度加深,因此收率增高;反应深度加深,那么树脂的相对分子质量增大了,宏观反应出树脂的软化点升高;随着反应温度的升高,树脂的色相也升高,但升高的不明显,但当反应温度升高到260℃时,树脂的色相开始变差,正庚烷值<15 mL/2g,树脂不适用于油墨行业;根据以上数据则聚合的最佳温度应控制在240℃~250℃。

2.2反应时间对树脂性能的影响

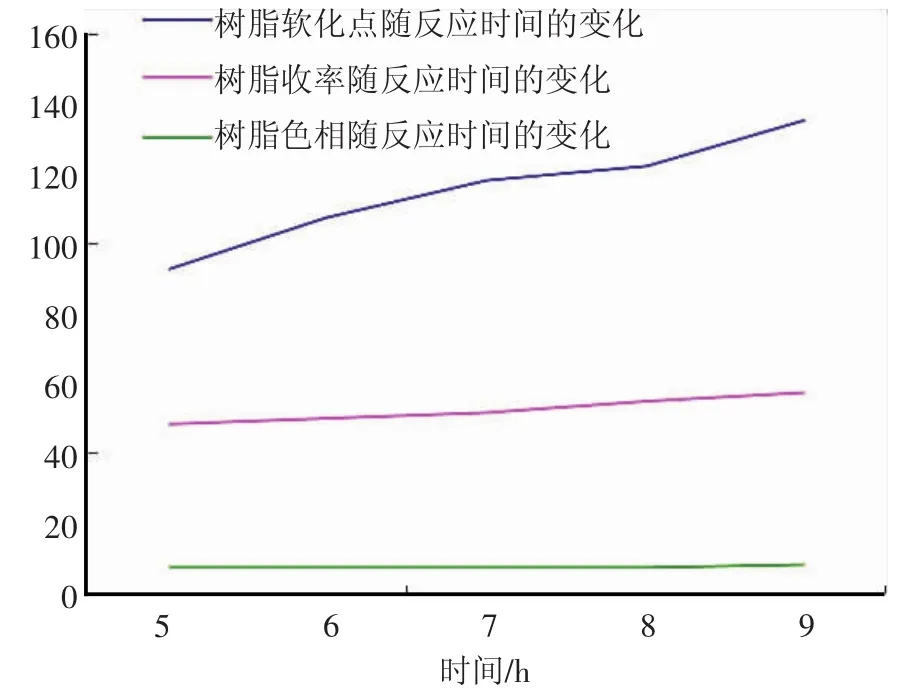

图1 反应时间对树脂性能的影响

固定反应温度为245℃,双环馏分与溶剂比1:1.5的情况下,在不同反应时间下进行热聚实验,考察反应时间对树脂性能的影响,实验结果(见表2、图1)。

随着反应时间的加长,树脂的收率及软化点逐渐升高,这是由于反应时间延长了则反应的可聚组分增多了,树脂的收率就升高了,反应的可聚组分越多则相对分子质量就越大,宏观表现为树脂的软化点升高。从图1看出,反应时间对树脂的色相影响不大,9 h后树脂色相变深,正庚烷值<15 mL/2g,因此反应时间选择为8 h。

2.3双环含量对树脂性能的影响

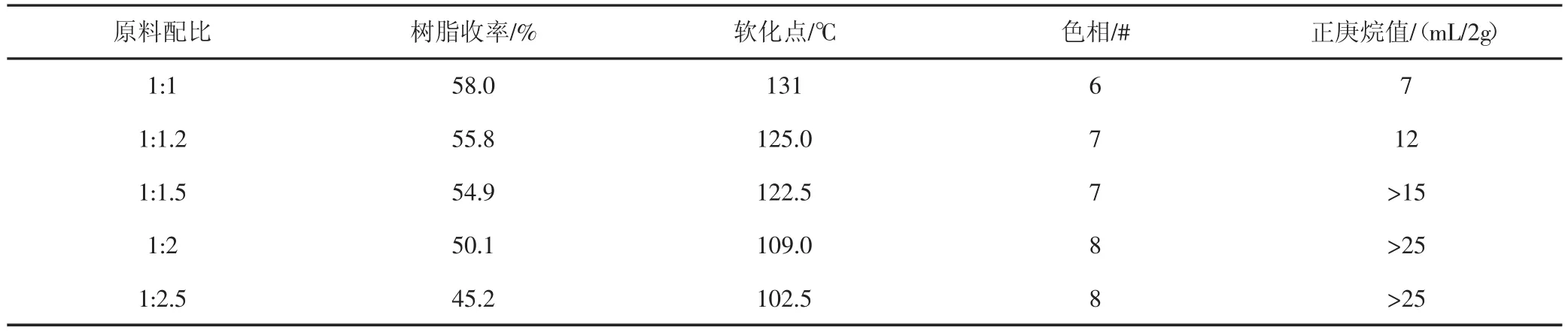

固定反应温度为245℃,反应时间为8 h,在不同原料配比下进行热聚实验,考察双环含量对树脂性能的影响,实验结果(见表3)。

表2 反应时间对树脂性能的影响

表3 双环含量对树脂性能的影响

由表3可以看出,随着原料配比中双环含量的减少,树脂的收率和软化点均降低,这是由于双环含量减少则可聚组分变少了,在其他工艺条件不变的情况下,收率就降低了;可聚组分变少则树脂的相对分子质量就降低了,宏观表现为树脂的软化点就降低了;树脂的色相随着原料的配比变化不大,这说明反应原料中的可聚组分反应的比较完全。通过表3的树脂性能比较,选择原料比为1:1.5比较合适。

3 结论

通过本实验研究,以C5馏分分离出的双环戊二烯为原料,以热聚合的方法聚合DCPD石油树脂,得到的最佳聚合工艺为:反应温度控制在240℃~250℃,反应时间为8 h,原料配比为1:1.5。

参考文献:

[1]姜丹蕾,高大鹏,周亚婷,等.双环戊二烯石油树脂的合成研究[J].化工科技,2012,20(5):24-27.

[2]张庆余,韩孝族,纪奎江.低聚物[M].北京:科学出版社,1994:269.

兰州石化催化剂厂多措并举奏响节能交响曲

截至今年2月底,兰州石化公司催化剂厂共生产8 934 t产品,节约能耗42 t标准煤,用水量比去年下降13.9万t,电的单耗同比下降392 kW·h/t,其他各项指标均有所下降。

由于催化剂生产过程中伴随大量水、电、蒸汽、压缩空气等能源消耗,按照优化配置、算清用量、全面掌控的思路,节约用水方面通过装置内部回用,将高氨氮污水用于硫酸铵调配,大幅减少分子筛装置外排污水量。同时,将微球装置废水输送至分子筛装置作为洗涤水进行回用,减少了新鲜水消耗,降低了废水处理费用。

(摘自中国石油新闻中心2016-03-17)

Study on the polymerization technique of dicyclopentadiene resin

QI Ying,LI Feng

(Daqing Huake Company Limited,Daqing Heilongjiang 163714,China)

Abstract:The dicyclopentadiene resin was synthesized with of mixed of dicyclopentadiene fraction from ethylene cracking as raw material and solvent oil by thermal polymerization.The optimum reaction conditions of thermal polymerization are obtained by changing the reaction temperature, reaction time and raw material ratio to study its effect on resin properties.The polymerization conditions are as follows,the reaction temperature is 240℃~250℃, reaction time is 8 h,the raw material ratio of m(DCPD)/m(solvent oil)= 1:1.5.

Key words:dicyclopentadiene;thermal polymerization process;resin

作者简介:祁颖,女(1981-),硕士研究生,工程师,主要从事高分子材料制备与石油树脂改性研究工作。

*收稿日期:2016-02-24

DOI:10.3969/j.issn.1673-5285.2016.03.040

中图分类号:TQ325.1

文献标识码:A

文章编号:1673-5285(2016)03-0148-03