套管DPC内涂层检测技术在元城油田试验与评价

肖彦英,程碧海,令永刚,朱西柱,张鑫柱(.中国石油长庆油田分公司第十采油厂,甘肃庆阳 74500;.中国石油长庆油田分公司油气工艺研究院,陕西西安 7008)

套管DPC内涂层检测技术在元城油田试验与评价

肖彦英1,程碧海2,令永刚1,朱西柱1,张鑫柱2

(1.中国石油长庆油田分公司第十采油厂,甘肃庆阳745100;2.中国石油长庆油田分公司油气工艺研究院,陕西西安710018)

摘要:针对井下套管内涂层缺乏有效检测和变化监测手段的问题,创新开展微电极法和单电极法两种套管内涂层检测技术现场试验,并建立不同矿化度介质下与微电阻与内涂层损失率之间的数学模型,两种方法互补,较清晰反应出涂层套管配套情况及涂层变化趋势,为新井内防腐工艺配套执行情况核查和防腐工艺适应性评价提供有效途径。

关键词:内涂层检测;微电极法;单电极法;涂层损失率

目前长庆油田侏罗系井套管内防腐主要采用DPC内涂层技术,由于井下内涂层配套情况及变化规律缺乏有效检测手段,电极法和单电极法两种套管内涂层检测技术现场试验,并与基础数据进行比对,评价检测技术适应性。

1 涂层测试技术原理

由于套管DPC内涂层为酚醛树脂,属于典型绝缘材料,其电阻率非常高,而涂层质量下降或被破损后,它的导电能力或电阻率急剧下降[1-4]。根据这一特性,开展微电极法和单电极法两种井下涂层测试技术试验。

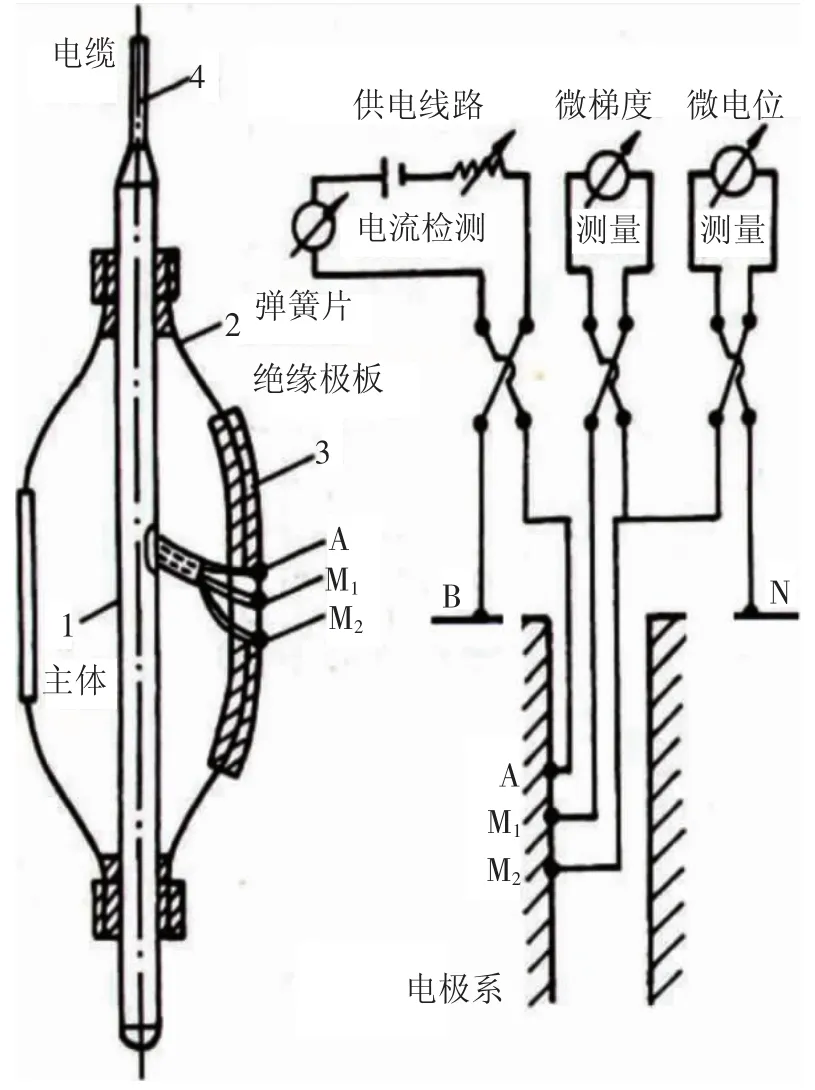

1.1微电极法原理

设计一条包含涂层信息的电阻率测井电路,提供一条供电通路(见图1),通过供电电极A、B供给电流,在井内套管局部空间建立微电场,测量电位差ΔUM1M2,所测的ΔUM1M2的大小决定于含涂层在内的作用区域介质的电阻率,研究ΔUM1M2的变化即反映了沿井套管电阻率的变化,而电阻率变化反应涂层变化。测井时,测量电极M,N之间的电位差ΔUMN,并按照下面的公式(1)计算。

图1 内涂层微电极示意图

1.2单电极法原理

将套管内涂层纳入一个纯阻性直流电路中,通过检测恒压供电下涂层电阻的变化来判断涂层质量的好坏(见图2)。给单电极A与B电极供恒定直流电压,在供电回路中串入采样电阻,B电极在井口套管附近。采集取样电阻上的取样电压得到随不同涂层质量变化的电流信号,进而推导出电回路中涂层电阻。当A电极处于空套管中时,电路断路,回路电阻近似无穷大;在涂层井段因涂层电阻率较高,通过井液回路有一定电流流动,其电流值随涂层质量而变化,当A电极处于井筒介质裸套管时井液回路总电阻最小,除去线路电阻后近似短路,即涂层电阻等于零值。

图2 单电极法检测示意图

1.3检测流程和要求

1.3.1测井准备起出生产管柱,使用Φ118 mm通井规通井,再用活性水洗井,直至返出水颜色清澈;起出洗井管柱,安装Φ11.8 mm电缆防喷器。

1.3.2连接测井仪器依次连接磁定位器、供电极或微电极、马笼头和测井系统等,边连接地面仪器边下放电缆至井底,下放的同时调试测井仪器,正常后边下放边测,控制电缆下放速度不超过8 000 m/h。

1.3.3上提测井边提边测,要求恒压供电10 V,电流法的取样电阻值为20 Ω,关注射孔段、短套管、涂层分界及液面位置,重点可疑段复测,控制电缆上提速度不超过3 000 m/h。

用微电极和单电极法各测井一次,共测两次,套管测井后需取回井筒液,测试其矿化度或电导率,作为涂层评价基础数据。

2 元中09-21试验测试及分析

元中09-21为2015年富县组1口新井,套管完井后、射孔前进行涂层测试试验。该井基本情况(见表1)。

2.1单电极法测井结果

表1 元中09-21井的基础数据

图3 元中09-21井裸套管段(左)和损伤段内涂层(右)曲线

中心电极一侧曲线(见图3),表示的是单电极法结果,曲线图中显示的是取样电阻上的取样电位,该电压反映的特征信息实际上是回路电流,本质上是变化的涂层电阻。在液面~1 106.8 m段涂层电阻随深度的增加不变(图3左图),曲线图表明在液面~1 106.8 m段均<0.5 Ω(相对于清水介质),在1 106.8 m以下电阻明显增大,最大达400 Ω~700 Ω,峰值一般出现在单根套管的管体中部;在套管两端接箍位置,电阻变小,在50 Ω~80 Ω,降幅近10倍,从取样电位曲线可以看出接箍联接位置涂层质量较本体差,是下步需要防腐施工的重点改进地方。

2.2微电极法测井结果

图3中微电极一侧曲线显示微电极法测试结果。在井口~1 106.8 m微梯度和微电位均较小,接近于零值,两者曲线重合,反映出微电极接触的探测点处电阻率很小,为套管裸露表面;在1 106.8 m以下微梯度和微电位明显增大,微梯度约60 Ω·m,微电位约90 Ω·m,反映出微电极的探测点处电阻率很大,在套管接箍位置微电极信号显著下降,同样反映出接箍位置涂层质量较本体差。

2.3两种测试结果对比

将以上两种方法的测井曲线进行对比,两者一致性较高,裸套管、损伤处、接箍和管体的取样电位、微梯度、微电位三条曲线分别对应较好,均反映出裸套管曲线趋近于零值,接箍处电阻(电阻率)比管体有较大降幅,两种方法在涂层起始位置和短套管位置的一致性曲线信息(见图4)。总体上两种方法纵向分辨率灵敏(<0.5 m),位置响应准确,与实际套管涂层位置相符,涂层曲线较好显示了新井套管内涂层的标准质量信息。

图4 元中09-21套管内涂层起始位置(左)、短套管内涂层(右)曲线

因为单电极法反映的是内涂层整体质量信息,反映整体全面,但不能局部刻画涂层质量;微电极法能精确反映微电极接触位置即条带局部的涂层质量信息,但漏测了未接触涂层区域的涂层,所以两种方法各有所长,联合应用可以取长补短,两种方法的测井曲线综合对比更能可靠解释涂层质量信息。

2.4涂层损失情况定量描述

为了进一步衡量套管涂层质量,实现定量的定量化描述,建立涂层质量模板,尝试通过涂层损伤率与电阻的关系入手,通过室内模拟实验确立了不同涂层损伤率(或电阻率降幅)y在不同矿化度盐水介质下与电阻R的关系式:

式中:a、b-随矿化度变化的常数,不同浓度下涂层损伤率与电阻关系(见图5)。通过式(2)初步实现对全井段不同井深涂层质量的刻画,以此为基础对全井套管内涂层质量等级进行分级评估。

图5 涂层损伤率、电阻与浓度关系模板

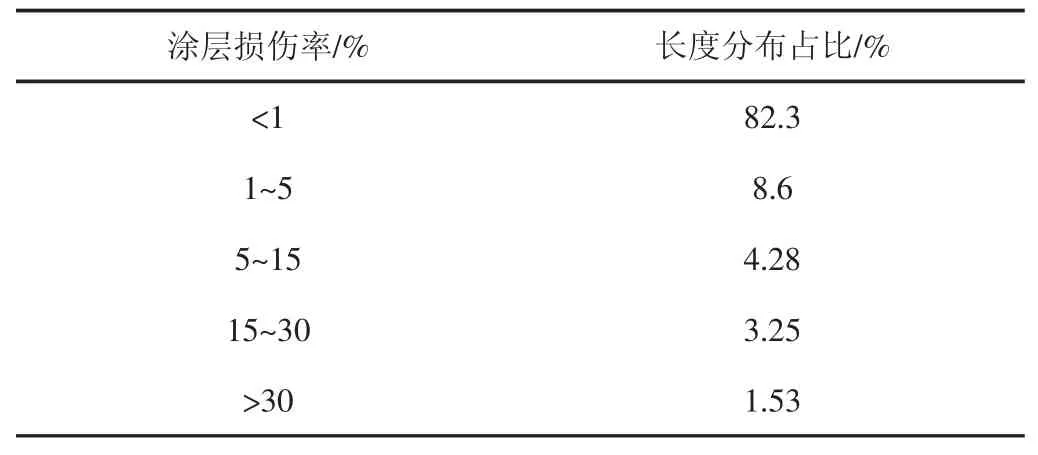

将元中09-21井测出的取样电位值换算成涂层电阻值,代入关系式(2),求得该井涂层损伤率,元中09-21井套管内涂层质量等级状况分布(见表2),可以看出,套管内涂层损伤率<15 %的管段在95 %(95.22 %)以上,其中80 %以上管段损伤率<1 %,除极个别管段仅略有下降区域外,入井后套管整体内涂层质量较好。

表2 元中09-21井套管内涂层质量分布统计表

3 结论

(1)根据DPC涂层电阻率大的特征,形成微电极法和单电极法两种井下涂层检测技术,相互补充,具有较好的一致性和可靠性,而通过室内模拟,建立起涂层损失率定量描述方法,具有广阔应用前景。

(2)通过对富县组一口新井涂层进行检测,发现入井后涂层质量整体保持较好,但套管接箍位置涂层质量较本体差,且部分短套为光套管,是套管防腐配套需重点改进的薄弱环节。

参考文献:

[1]张金涛,胡吉明,张鉴清.有机涂层的现代研究方法[J].材料科学与工程学报,2003,21(5):763-767.

[2]刘玲莉.防腐涂层检测技术现状[J].国外油气储运,1994,(4):35-37.

[3]韩兴平.埋地管线腐蚀、涂层缺陷检测技术[J].天然气工业,2004,21(1):108-111.

[4]陈丽姣,李宁,胡会利,等.检测涂层防护性能的电化学方法[J].涂料工业,2008,38(5):53-57.

作者简介:肖彦英,男(1985-),采油工程师,2009年毕业于长江大学石油工程专业,现从事油田开发工艺技术研究工作,邮箱:xyy01_cq@petrochina.com.cn。

*收稿日期:2015-12-30

DOI:10.3969/j.issn.1673-5285.2016.03.036

中图分类号:TE980.5

文献标识码:A

文章编号:1673-5285(2016)03-0136-04