钢铁表面化学镀的研究进展

徐旭仲, 赵 丹, 万德成, 杨立根

(华北理工大学 冶金与能源学院,河北 唐山 063009)

钢铁表面化学镀的研究进展

徐旭仲,赵丹,万德成,杨立根

(华北理工大学 冶金与能源学院,河北 唐山063009)

摘要:采用化学镀方法改善钢铁表面耐蚀性、耐磨性和硬度。综述了钢铁表面化学镀的前处理技术、化学镀工艺和镀层种类,对化学镀层性能进行了比较。重点阐述了国内外化学镀技术的研究进展,总结了钢铁表面化学镀存在的问题和今后的发展趋势。

关键词:钢铁; 化学镀; 化学复合镀; 耐蚀性

Keyword: steel; electroless plating; electroless composite plating; corrosion resistance

引言

钢铁在工业中有着广泛的应用,但是全世界每年因腐蚀而损失的钢铁材料占总钢铁产量的1/5左右[1],对现代经济发展造成了严重的破坏,甚至可能危及人民的生命安全。化学镀是提高钢铁耐腐蚀性能的一种很重要方法。化学镀是在金属表面的催化作用下,通过控制氧化还原反应而产生金属沉积的过程[2]。化学镀工艺与其他表面处理技术如电镀、机械镀、喷涂等相比,不需要外加电源、操作方便、镀层孔隙率低、外观良好且具有优良的包覆性,凡是能接触到镀液的部位,都能获得较为均匀的镀层,高的附着力、良好的耐腐蚀、耐磨等性能使其在机械、化工、汽车及军工等行业得到了广泛的应用[2-5]。本文综述了目前钢铁表面化学镀工艺、镀层种类及研究进展。

1化学镀预处理工艺

为了获得足够的镀层结合强度,在化学镀前必须采取预处理工艺[2]。目前化学镀预处理主要工艺流程是打磨→除油→酸洗→活化→化学镀。每步处理后钢铁表面都需要用去离子水冲洗干净。

除油是除去钢铁试样在存储、搬运和加工过程中残留的润滑油、防锈油等污物。目前的除油方式主要包括有机溶剂除油、化学除油、电化学除油或超声波除油等[6-8]。一般在化学镀中常用化学除油、有机溶剂除油与超声波除油相结合的方法[9]。

酸洗主要是除去钢铁试样表面的锈、氧化物的过程[6]。酸洗常用的酸是盐酸、硫酸或硝酸。钢铁表面化学镀一般采用盐酸进行酸洗[9-10]。

活化是除去镀件表面在预处理工序中生成的氧化膜,以便镀层金属在镀件表面生长,该工序对镀层和基体金属的结合起着重要作用[8]。活化方法有化学法、电化学法或阴极活化法。一般钢铁表面化学镀采用化学活化,该方法简单方便,易操作[10-11]。

2钢铁表面化学镀类型

化学镀最早是在1845年,A.Wurtz发现了次磷酸盐在水溶液中还原出镍的现象,真正应用是在1946年美国国家标准局的A.Brenner和G.Riddell成功的开发了用于实际生产的化学镀液并进行了相关的研究[6,12-13]。目前钢铁表面化学镀的类型很多,不同的化学镀种类其应用范围也不尽相同,本文依照化学镀中镀层种类进行分类介绍。现在钢铁表面化学镀镍工艺已经比较成熟,而随着科技发展,化学镀也由当初的化学镀镍发展为化学镀铜、镀银、镍基多元合金及复合镀层等工艺,如化学镀Ag、Cu、Ni-P、Ni-Co-P及Fe-Cu-P合金、(Ni-P)-TiO2、(Ni-P)-Al2O3化学复合镀等。

2.1化学镀镍

化学镀镍溶液可分为酸性和碱性两类,根据镀层中磷的含量分为低磷、中磷和高磷三类[2],目前最常用的是酸性化学镀工艺[14]。化学镀镍能改善钢铁表面的耐蚀性、耐磨性和可焊性,使镀件获得良好的性能,因此广泛应用于军事、汽车及航空航天等领域[15-16]。

许多研究者[17-24]对化学镀镍层耐蚀性、耐磨性进行了研究。黄晖等[17]在碳钢表面化学沉积Ni-P合金镀层,借助极化曲线和交流阻抗等电化学技术比较了碳钢和Ni-P合金化学镀层在锅炉水中的耐腐蚀性能。Cheng Yanhai等[18]通过硬度测试仪和摩擦磨损仪测试了Ni-P合金镀层的耐磨性。金永中等[19]研究温度对化学镀Ni-P合金镀层形貌、硬度及耐腐蚀性能的影响。Zhao Guanlin等[20]通过电化学技术研究了化学镀Ni-P合金镀层的耐蚀性。

研究者[25-32]还研究了工艺参数(温度、pH、搅拌速度及施镀时间)和镀液成分(主盐、还原剂、络合剂、稳定剂及添加剂)对Ni-P合金镀层组织和性能的影响。刘建成等[25]研究了乳酸在化学镀镍-磷合金中对沉积速率、稳定常数及镀层中含磷量的影响。李新跃等[26]在低碳钢上进行酸性化学镀Ni-P合金工艺,采用单因素实验法研究了温度、pH、还原剂以及时间等工艺参数对化学镀层沉积速率及耐蚀性的影响。胡海娇等[27]在化学镀Ni-P合金溶液中,加入有机酸LA、丁二酸、乳酸和甘氨酸四种络合剂为因素进行正交试验,以磷含量、沉积速率和稳定时间为考察指标,确定最佳工艺方案。朱焱等[28]采用正交试验考察了镀液中配位剂柠檬酸钠和乳酸钠含量及pH对Q235碳钢上中温化学镀层沉积速率的影响,并研究了稳定剂苯并三氮唑、硫代硫酸钠及其镀液稳定性和沉积速率的影响。杨富国等[29]采用的化学镀镍的配方其中有硫酸镍、次磷酸钠、表面活性剂、醋酸钠及柠檬酸钠,并研究了硫酸镍和表面活性剂的浓度、镀液pH及温度对沉积速率的影响。Ying H.G等[30]研究了化学镀Ni-P合金中NH4F浓度对沉积速率的影响。

综上所述,化学镀镍能够很好的提高钢铁表面耐蚀性、耐磨性和硬度,通过控制工艺参数和镀液成分,可以改变钢铁表面的性能,使钢铁材料的应用更加广泛。

2.2化学镀镍基多元合金

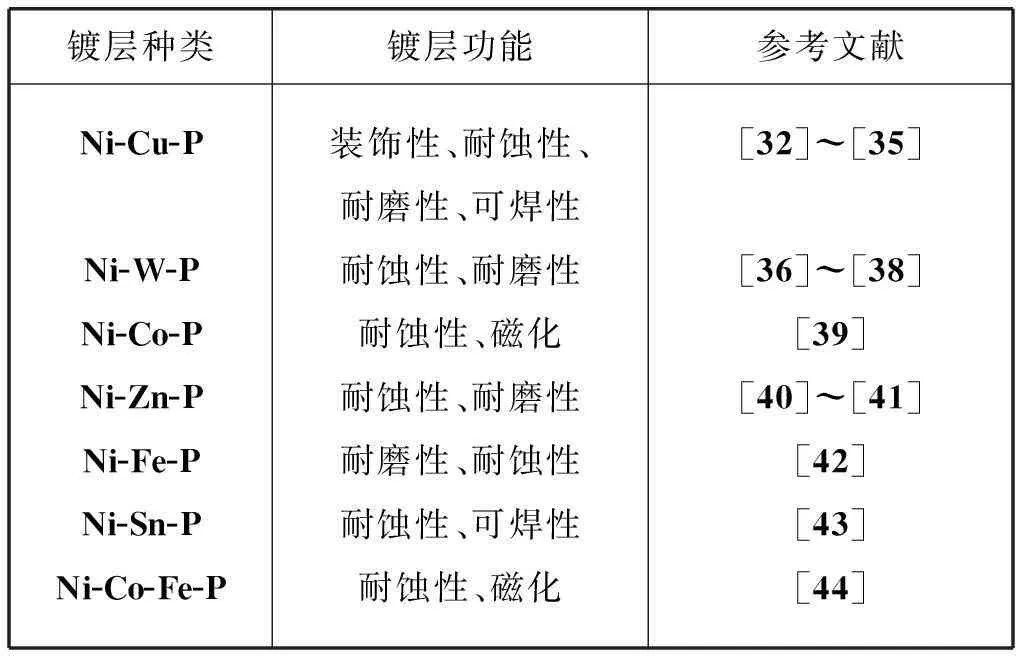

化学镀镍基多元合金的研究是由于一般的Ni-P合金镀层性能不能满足使用要求,而在原有二元镍基合金镀层的基础上引入新的组元,得到多元合金镀层[2],这种镀层有更加良好的耐蚀性、耐磨性和耐热性等。研究较多的多元合金镀层有Ni-Cu-P、Ni-W-P、Ni-Co-P、Ni-Zn-P、Ni-Fe-P、Ni-Sn-P和Ni-Co-Fe-P合金等。

研究者[32-35]对Ni-Cu-P三元合金镀层的耐蚀性、耐磨性及装饰性进行了研究。肖鑫等[32]在Q235钢表面采用酸性化学镀方法,在Ni-P合金镀液中加入硫酸铜和光亮剂,成功研制了全光亮化学镀Ni-Cu-P合金工艺。Xu Yufu等[33]研究了化学镀Ni-P和Ni-Cu-P合金镀层的制备,并比较两个镀层的耐磨性。Zhu Liu等[34]通过化学镀Ni-Cu-P合金镀层来提高钢的焊接性。

研究者[36-38]还对Ni-W-P三元合金镀层的耐磨性、耐蚀性进行了研究。Palaniappa M等[36]在pH=5.5条件下分别进行了化学镀Ni-P和Ni-W-P合金,并对镀层的硬度、耐磨性进行了比较。张俊青等[37]为了提高Cr12MoV模具钢的耐磨耐蚀性,在其表面化学镀Ni-W-P合金,并通过正交试验及单因素实验优选了镀液主要成分配方及工艺参数。

关于Ni-Co-P三元合金镀层耐蚀性的研究。曾宪光等[39]以钢为基底进行化学镀Ni-Co-P合金,并采用正交试验法得到了化学镀Ni-Co-P合金的最佳配方及工艺条件。在该条件下,镀层沉积速率可达89.83 g/(m2·h),镀层硬度可达187.85 HV,具有较强的耐蚀性;该镀层孔隙率分布较窄,镀层表面相对平整、分布较均匀,与基体结合力较好,综合性能良好。

关于Ni-Zn-P三元合金镀层耐蚀性、耐磨性的研究。朱绍锋等[40]在20钢表面进行化学镀Ni-Zn-P合金实验,并研究了沉积层在0.05 mol/L盐酸流动介质中的冲蚀行为。王梓杰等[41]通过实验,研究主盐含量、pH、温度及时间等对镀层沉积速率及镀层锌镍比的影响。

关于Ni-Fe-P三元合金镀层耐磨性、耐蚀性及硬度的研究。李伟臣[42]考察了镀液中FeSO4的质量浓度对合金镀层沉积速率的影响,并通过金相显微镜对镀层表面形貌进行观察,采用硬度计和浸泡方法分别考察了镀层的显微硬度和耐蚀性。

关于Ni-Sn-P三元合金镀层耐腐性、耐磨性研究。李桥等[43]采用极化曲线探讨了L245钢和L245钢化学镀Ni-Sn-P合金镀层的耐腐蚀性能。结果表明,Ni-Sn-P合金化学镀层在3.5%NaCl溶液中的电化学性能很好,明显高于基体L245钢;Ni-Sn-P合金化学镀层在酸性介质腐蚀情况下,Ni、Sn元素溶解,P元素富集,腐蚀层区域均匀,没有出现像L245钢那样的腐蚀坑。腐蚀后的Ni-Sn-P合金镀层表面形成的化合物组成了保护膜,对提高Ni-Sn-P合金镀层的耐腐蚀性能起到了重要作用。

王森林等[44]研究化学镀Ni-Co-Fe-P四元合金镀层结构和性能。范希梅等[45]研究双层化学镀Ni-P合金工艺和其耐蚀性;姚洪利等[46]对Ni-W-P/Ni-P双镀层进行了热处理研究。

经人们研究与镍同时沉积的金属有Cu、W、Co、Zn、Fe及Sn等,而加入不同的金属组元对镀层性能有不同的影响[2]。添加组元对镀层性能的影响见表1。

表1镍基多元合金化学镀种类和镀层性能的关系

镀层种类镀层功能参考文献Ni-Cu-PNi-W-PNi-Co-PNi-Zn-PNi-Fe-PNi-Sn-PNi-Co-Fe-P装饰性、耐蚀性、耐磨性、可焊性耐蚀性、耐磨性耐蚀性、磁化耐蚀性、耐磨性耐磨性、耐蚀性耐蚀性、可焊性耐蚀性、磁化[32]~[35][36]~[38][39][40]~[41][42][43][44]

2.3化学复合镀

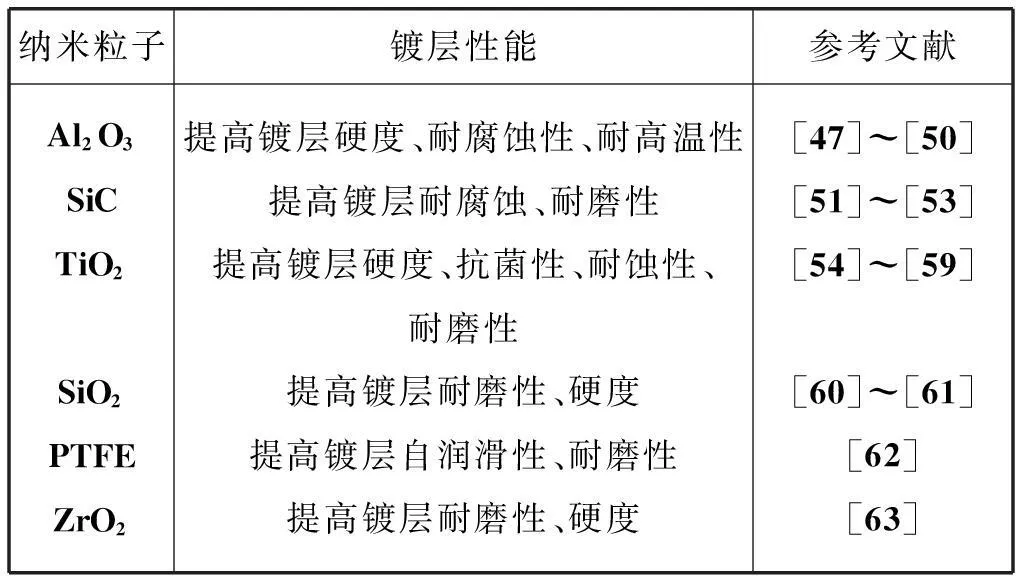

化学复合镀是指在化学镀溶液中加入纳米粒子,使之与镍等元素共沉积而获得具有不同物理化学性质的镀层[3,6]。化学复合镀能够很好提高镀层的硬度、耐磨性及耐高温性等。

王勇等[47]研究了在Q235钢表面制备(Ni-P)-Al2O3复合镀层的工艺条件,观察了(Ni-P)-Al2O3复合镀层的形貌,分析了复合镀层的组成、硬度及耐蚀性。曾宪光等[48]以A3钢为基底进行酸性化学镀(Ni-P)-Al2O3,采用正交试验和单因素试验法得到了化学镀(Ni-P)-Al2O3复合镀层最佳配方及工艺条件,并对镀层的耐蚀性、硬度及厚度等进行了检测。结果表明,在最佳工艺条件下,镀层的沉积速率较快,可达28.2 g/(m2·h)。Karthikeyan S等[49]研究了(Ni-P)-Al2O3复合镀层的耐磨性和不同浓度的还原剂(次磷酸钠)对沉积速率的影响。Prasanna Gadhari等[50]研究(Ni-P)-Al2O3复合镀层耐蚀性和耐磨性。

化学镀液中纳米粒子SiC对镀层耐磨性、耐蚀性的影响。赵杰[51]研究了pH对化学镀(Ni-P)-SiC复合镀层的沉积速率、表面形貌以及耐腐蚀性的影响。Amir Farzaneh等[52]通过动电位极化作用和交流阻抗谱测试(Ni-P)-SiC复合镀层的腐蚀性能,SiC纳米粒子在Ni-P合金镀层表面的共沉积提高了镀层耐蚀性。Ma Chunyang等[53]研究(Ni-P)-SiC复合镀层的硬度和耐蚀性。

研究纳米粒子TiO2对镀层抗菌性、耐磨性、耐蚀性的影响[54-59]。S.Ranganatha等[54]研究了(Ni-Zn-P)-TiO2和Ni-Zn-P合金镀层的耐蚀性,(Ni-Zn-P)-TiO2比Ni-Zn-P合金镀层有更好耐蚀性。Zhao Qi等[55]在不锈钢316L表面化学镀(Ni-P)-TiO2复合镀层。结果表明,(Ni-P)-TiO2复合镀层与不锈钢基体和Ni-P合金镀层相比,细菌减少达75%和70%。Makkar Preeti等[56]在低碳钢上化学镀(Ni-P)-TiO2和Ni-P合金镀层,并比较了镀层耐磨性和耐蚀性。Hu Xiao[57]和Makkar Preeti等[58]也研究了纳米粒子TiO2对化学镀层的耐蚀性和耐磨性。

Wang Yi等[60]在低碳钢表面化学镀(Ni-W)-SiO2和Ni-W合金镀层。结果表明,(Ni-W)-SiO2复合镀层与Ni-W合金镀层相比具有较高的硬度。Gutsev D等[61]通过扫描电镜和能谱分析仪分析了(Ni-P)-SiO2复合镀层的耐磨性。

关于在化学镀液中加入纳米粒子四氟乙烯(PTFE)对镀层耐磨性的影响。张翠杰等[62]研究表面活性剂FC4和PTFE添加量对镀层耐磨性影响。关于在化学镀液中加入纳米粒子ZrO2对镀层硬度和耐磨性的影响。Preeti Makkar等[63]在低碳钢上化学镀(Ni-P-Al)-ZrO2,化学镀(Ni-P-Al)-ZrO2复合镀层相比Ni-P合金镀层的硬度和耐磨性有明显的提高。

陈小文等[64]研究了添加两种纳米粒子的化学复合镀,得到的镀层比单种纳米粒子具更好的性能。Wang Yuxin等[65]在不锈钢表面进行了双层化学镀,内层为Ni-P合金镀层,外层为(Ni-P)-ZrO2复合镀层,得到机械性能和耐腐性能良好的镀层。

纳米粒子对化学镀层有着良好的作用,能够明显提高镀层的耐腐蚀性、耐磨性及润滑性等。不同纳米粒子在镀层中所起的作用不同,可以改善镀层的硬度、耐磨性、抗菌性及耐高温性等,见表2。

表2纳米粒子与镀层性能的关系

纳米粒子镀层性能参考文献Al2O3SiCTiO2SiO2PTFEZrO2提高镀层硬度、耐腐蚀性、耐高温性提高镀层耐腐蚀、耐磨性提高镀层硬度、抗菌性、耐蚀性、耐磨性提高镀层耐磨性、硬度提高镀层自润滑性、耐磨性提高镀层耐磨性、硬度[47]~[50][51]~[53][54]~[59][60]~[61][62][63]

2.4化学镀铜

在钢铁基件上直接化学镀铜是钢铁保护、装饰的发展方向之一,因此开展钢铁基件的直接镀铜研究,具有十分重要的理论意义和广阔的应用前景[66]。

刘存海等[67]研究了镀液组成、pH、镀铜温度、时间及体积等因素对化学镀铜效果的影响,确立了碱性还原镀铜体系;并在铸铁基体上进行了铜的连续自催化沉积,得到镀层较为光亮,该镀层与传统氰化镀铜相比,结合力相当、亮度更好。周建敏等[68]以乙醛酸为还原剂,葡萄糖为促进剂,在Q235钢上进行了酸性化学镀铜,研究了乙醛酸和葡萄糖对镀层的影响。蔡洁等[69]采用正交试验优选了钢铁酸性化学预镀铜添加剂组合,确定了最佳工艺参数,研究了葡萄糖用量对铜镀层性能的影响。刘万民等[70]以草酸电解还原溶液为还原剂在钢表面进行化学镀铜,探讨了镀液组成、pH及温度对化学镀铜沉积速率、镀液稳定性及镀层附着力的影响。

2.5化学镀银

化学镀银在现代工业领域有广泛的应用,而在钢铁件表面上沉积一层银,可以很好的增加基体导电性、反光性和美观性,但因价格昂贵限制了其广泛应用[71]。

贺耀华等[72]以酒石酸钾钠为还原剂,在304不锈钢表面进行了化学镀银,研究了化学镀银镀液的配方组分、镀液pH和温度等工艺参数对化学镀银速率的影响。刘存海等[73]选用硝酸银、葡萄糖等原料对低碳钢表面化学镀银工艺进行了研究。用单因素实验研究了各因素对镀层厚度和镀层质量的影响,用正交试验分析了化学镀银最佳工艺条件。

因为银的价格较贵,所以钢铁表面化学镀银并不是很常见。但是化学镀银具有良好导电性、发光性和很好的装饰性能,因此化学镀银常被用到一些特殊的地方。

3展望

通过改变镀层种类和工艺参数可以得到不同性能的化学镀层,能满足不同领域的各种要求。目前钢铁表面化学镀类型虽然很多,但是随着科技的发展和对钢铁表面高性能需求,开发新的复合材料化学镀和研制高性能的化学镀层是今后发展方向之一。尽管国内外研究者在钢铁表面化学镀已有不少的研究成果,但仍存在许多问题,例如镀液不稳定、废液污染、镀层结合强度低及沉积速率较慢等,所以研发新配方、废液净化、提高沉积速率是目前钢铁表面化学镀需要解决的重点问题。相信通过科研工作者坚持不懈的努力会探索出更适合现代工业应用的化学镀工艺,使化学镀得到更广泛的应用。

参考文献

[1]靳素娟.钢铁材料前处理活化工艺及其活化机理研究[D].湖南:湖南大学,2013:5.

[2]姜晓霞,沈伟.化学镀理论及实践[M].北京:国防工业出版社,2000:1-2,182-194,238-247,420.

[3]陈步明,郭忠诚.化学镀研究现状及发展趋势[J].电镀与精饰,2011,33(11):11-15.

[4]武慧慧,郝利锋,韩生.化学镀镍的研究进展[J].电镀与精饰,2014,36(3):18.

[5]Sahoo Prasanta,Das Suman Kalyan.Tribology of electroless nickel coatings-A review[J].Materials and Design,2011,32:1760-1775.

[6]李宁,袁国伟,黎德育.化学镀镍基合金理论与技术[M].哈尔滨:哈尔滨工业大学出版社,2000:1-4,26-31.

[7]陈艳荣,龙晋明,石小钊.化学镀镍预处理工艺的研究现状[J].电镀与涂饰,2009,28(4):20.

[8]徐振宇.化学镀Ni-W-Mo-P工艺及性能的研究[D].江苏:扬州大学,2014:10-12.

[9]刘学忠,李超,王建飞,等.碳钢表面化学镀Ni-P及Ni-P-PTFE纳米非晶镀层研究[J].中国腐蚀与防护学报,2010,30(5):379-382.

[10]肖鑫,刘万民,易翔.钢铁全光亮化学镀镍-钨-磷合金工艺研究[J].电镀与涂饰,2015,34(3):130-135.

[11]张培彦,余泽通,刘贯军.Ni-W-P化学镀层热处理工艺优化研究[J].南方金属,2015(4):7-9.

[12]尚小清.酸性化学镀镍工艺条件优化研究[J].应用化工,2011,40(2):283.

[13]唐娟,程凯,张韧,等.化学镀镍-磷的研究与应用[J].电镀与涂饰,2011,30(8):24.

[14]夏振展.酸性化学镀镍工艺的研究与分析[D].山东:山东大学,2014:25-34.

[15]赵鹏,王维.化学镀镍技术及其研究进展[J].新技术新工艺,2007(10):100.

[16]廖西平,夏洪均.化学镀镍技术及其工业应用[J].重庆工商大学学报,2009,26(4):399-402.

[17]黄晖,富阳,刘艳华,等.Ni-P化学镀层对工业锅炉腐蚀防护的可行性研究[J].电镀与环保,2014,34(6):40.

[18]Cheng Yanhai,Chen Hengyang,Zhu Zhencai,et al.Tribological Behavior of Ni-P Deposits on Dry Condition[J].Science Direct,2014,43(1):0011-0016.

[19]金永中,杨奎,曾宪光,等.温度对化学镀Ni-P合金层形貌、硬度及耐腐蚀性的影响[J].表面技术,2015,44(4):26

[20]Zhao Guanlin,YongZou,Zhang Hui,et al.Correlation between corrosion resistance and the local atomic structure of electroless,annealed Ni- P amorphous alloys[J].Materials Letters,2014,132:221-223.

[21]Cheng YanHai,Zou Yong,Cheng Lin.Effect of the microstructure on the anti-fouling property of the electroless Ni-P coating[J].Materials Letters,2008,62:4283-4285.

[22]Habib Ashassi-Sorkhabi,Moosa Es' haghi.Corrosion resistance enhancement of electroless Ni-P coating by incorporation of ultrasonically dispersed diamond nanoparticles[J].Corrosion Science,2013,77:185-193.

[23]胡振华.马氏体不锈钢化学镀镍工艺的研究[J].电镀与环保,2015,35(1):32-33.

[24]Duari Santanu,Barman Tapan Kr,Sahoo Prasanta.Comparative study of tribological properties of Ni-P coatings under dry and lubricated conditions[J].Science Direct,2014,5:978-987.

[25]刘建成,刘定富.乳酸对柠檬酸化学镀镍-磷合金的影响[J].电镀与精饰,2013,35(2):34-37.

[26]李新跃,曾宪光,郑兴文,等.低碳钢快速化学镀Ni-P合金的研究[J].电镀与环保,2011,31(4):24

[27]胡海娇,刘定富.化学镀Ni-P合金复合络合剂的应用研究[J].电镀与精饰,2014,36(3):34-38.

[28]朱焱,孔小雁,黄锦涛.Q235钢上中温化学镀镍磷合金工艺[J].电镀与涂饰,2011,30(5):21.

[29]杨富国,廖丽萍,邓应财,等.不锈钢化学镀镍工艺研究[J].表面技术,2010,39(6):84-86.

[30]Ying H G,Yan M,Ma T Y,et al.Effects of NH4F on the deposition rate and buffering capability of electroless Ni-P plating solution[J].Science Direct,2007,202:217-221.

[31]Cavallotti P L,Magagnin L,Cavallotti C.Influence of added elements on autocatalytic chemical deposition electroless Ni-P[J].Electrochimica Acta,2013,114:805-812.

[32]肖鑫,许律,李德,等.钢铁件化学镀Ni-Cu-P合金工艺研究[J].腐蚀科学与防护技术,2012,24(4):337,341.

[33]Xu Yufu,Zheng Xiaojing,Hu Xianguo,et al.Preparation of the electroless Ni-P and Ni-Cu-P coatings on engine cylinder and their tribological behaviors under bio-oil lubricated conditions[J].Surface & Coatings Technology,2014,258:790-796.

[34]Zhu Liu,Luo Laima,Luo Juan,et al.Effect of electroless plating Ni-Cu-P layer on brazability of cemented carbide to steel[J].Surface & Coatings Technology,2012,206:2521-2524.

[35]Roy Supriyo,Sahoo Prasanta.Optimization of wear of electroless Ni-P-Cu coating using artificial bee colony algorithm[J].Science Direct,2014,14:320-327.

[36]Palaniappa M,Seshadri S K.Friction and wear behavior of electroless Ni-P and Ni-W-P alloy coatings[J].Wear,2008,265:735.

[37]张俊青,李敏,李惠琪.Cr12MoV钢化学镀Ni-W-P工艺的优化及性能[J].材料保护,2014,47(2):51.

[38]He F J,Fang Y Z,Jin S J.The study of corrosion-wear mechanism of Ni-W-P alloy[J].Wear,2014,311:14-20.

[39]曾宪光,龚敏,郑兴文,等.Ni-Co-P化学镀工艺优化及性能研究[J].宇航材料工艺,2015,(2):69.

[40]朱绍峰,吴玉程,黄新民.化学沉积Ni-Zn-P合金及其冲蚀特性[J].功能材料,2010,41(7):1181.

[41]王梓杰,王帅星,周海飞,等.快速化学镀Ni-Zn-P合金工艺及镀层性能[J].表面技术,2015,44(8):25-30.

[42]李伟臣.化学镀Ni-Fe-P工艺的研究[J].电镀与环保,2011,31(2):20.

[43]李桥,范洪远,王均,等.L245钢基体表面Ni-Sn-P化学镀合金镀层耐腐蚀性能研究[J].热加工工艺,2014,43(14):149-152.

[44]王森林,战俊杰.化学镀镍-钴-铁-磷镀层的结构和磁性能[J].中国有色金属学报,2008,18(6):1105-1109.

[45]范希梅,张会广,郝军,等.双层Ni-P合金镀层制备及耐蚀性[J].西南交通大学学报,2010,45(3):389-392.

[46]姚洪利,王厚杰,王守圣,等.化学沉积Ni-W-P/Ni-P镀层热处理晶化及性能比较[J].金属热处理,2014,39(2):58-64.

[47]王勇,杜克勤,郭兴华,等.化学镀Ni-P-Al2O3复合镀层的研究[J].电镀与环保,2013,33(4):22,25.

[48]曾宪光,陈红辉,黄小兵,等.化学镀Ni-P-Al2O3工艺优化[J].电镀与环保,2015,35(2):14.

[49]Karthikeyan S,Ramamoorthy B.Effect of reducing agent and nano Al2O3particles on the properties of electroless Ni-P coating[J].Applied Surface Science,2014,307:654-660.

[50]Prasanna Gadhari,Prasanata Sahoo.Optimization of electroless Ni-P-Al2O3composite coating based on multiple surface roughness characteristics[J].Science Direct,2014,5:21-30.

[51]赵杰.pH对化学镀(Ni-P)-SiC复合镀层性能影响的研究[J].电镀与精饰,2013,35(2):1-4.

[52]Farzaneh Amir,Mohammadi Maysam,zadeh Maryam Ehtesham,et al.Electrochemical and structural properties of electroless Ni-P-SiC nanocomposite coatings[J].Applied Surface Science,2013,276:697-704.

[53]Ma Chunyang,Wu Feifei,Ning Yumei,et al.Effect of heat treatment on structures and corrosion characteristics of electroless Ni-P-SiC nanocomposite coatings[J].Science Direct,2014,40:9279-9284.

[54]Ranganatha S,Venkatesha T V,Vathsala K.Development of electroless Ni-Zn-P/nano-TiO2composite coatings and their properties[J].Applied Surface Science,2010,256:7377-7383.

[55]Zhao Qi,Liu Chen,Su Xueju,et al.Antibacterial characteristics of electroless plating Ni-P-TiO2coatings[J].Applied Surface Science,2013,274:101-104.

[56]Makkar Preeti,Agarwala R C,VijayaAgarwala.Chemical synthesis of TiO2nanoparticles and their inclusion in Ni-P electroless coatings[J].Science Direct, 2013,39:9003-9008.

[57]Hu Xiao,Xu Sha,Yang Ying,et al.Effect of TiO2nanoparticle addition on electroless Ni-P under bump metallization for lead-free solder interconnection[J].Materials Science & Engineering A,2014,600:67-75.

[58]Preeti Makkar,Agarwala R C,Agarwala Vijaya.Wear characteristics of mechanically milled TiO2nanoparticles incorporated in electroless Ni-P coatings[J].Advanced Powder Technology,2014,25:1653-1660.

[59]Song Laizhou,Wang Yanan,lin Wanzhou,et al.Primary investigation of corrosion resistance of Ni-P/TiO2composite film on sintered NdFeB permanent magnet[J].Surface and Coatings Technology,2008,202(21):5146-5150.

[60] Wang Yi,Zhou Qiongyun,Li Ke,et al.Preparation of Ni-W-SiO2nanocomposite coating and evaluation of its hardness and corrosion resistance[J].Science Direct,2015(41):79-84.

[61]Gutsev D,Antonov M,Hussainova I,et al.Effect of SiO2and PTFE additives on dry sliding of Ni-P electroless coating[J].Tribology International,2013,65:295-302.

[62]张翠杰,刘贯军,张培彦.Ni-P-PTFE化学复合镀工艺优化及镀层性能研究[J].表面技术,2015,44(1):102-105.

[63]Preeti Makkar,Mishra D D,Agarwala R C,et al.A novel electroless plating of Ni-P-Al-ZrO2nanocomposite coatings and their properties[J].Science Direct,2014,40:12013-12021.

[64]陈小文,谢华,李晖.化学复合镀Ni-P-纳米SiC-PTFE工艺的研究[J].电镀与环保,2010,30(3):22-26.

[65]Wang Yuxin,Shu Xin,Wei Shanghai,et al.Duplex Ni-P-ZrO2/Ni-P electroless coating on stainless steel[J].Journal of Alloys and Compounds,2015,630:189-194.

[66]巩育军,魏锦萍,张业,等.Q235钢铁基件化学镀铜前处理的工艺研究[J].广东化工,2012,39(5):34-35.

[67]刘存海,霍小平,李亚龙.铸铁基体次亚磷酸钠化学镀铜[J].陕西师范大学学报,2010,38(3):57-59.

[68]周建敏,巩育军,蔡洁.乙醛酸、葡萄糖用于Q235钢酸性化学镀铜的电化学分析[J].电镀与涂饰,2010,29(9):18-20.

[69]蔡洁,张业,姚玉环.葡萄糖含量对钢铁酸性化学预镀铜层性能的影响[J].材料保护,2010,43(2):38-40.

[70]刘万民,肖鑫,易翔,等.新型环保型化学镀铜工艺[J].材料保护,2011,44(9)40-43.

[71]田薇,顾云飞.化学镀银的应用与发展[J].电镀与环保,2010,30(3):4.

[72]贺耀华,刘俊,王振霞,等.不锈钢化学镀银速率的研究[J].电镀与涂饰,2010,29(9):22-24.

[73]刘存海,石晶,杨欢.低碳钢板表面无公害化化学镀银方法的研究[J].湖北造纸,2010,(1):36-39.

Research development of Surface Electroless Plating for Steel

XU Xuzhong, ZHAO Dan, WANG Decheng, YANG Ligen

(College of Metallurgy and Energy,North China University of Science And Technology,Tangshan 063009,China)

Abstract:Corrosion resistance,wear resistance and hardness of the steel surface can be improved by electroless plating.The pretreatment technology of steel surface,electroless plating technics as well as the coating type were reviewed in this paper.And the properties of the electroless plating were compared.The research development of electroless plating technology at home and abroad was emphasized and the problems and the future develop trend were also summarized.

中图分类号:TQ153.19

文献标识码:A

收稿日期:2015-07-28修回日期: 2015-10-29

doi:10.3969/j.issn.1001-3849.2016.03.007