不锈钢玻璃封接组件化学抛光工艺

徐苏莉, 徐玉娟, 张 斌

(中国电子科技集团公司 第40研究所,安徽 蚌埠 233010)

不锈钢玻璃封接组件化学抛光工艺

徐苏莉,徐玉娟,张斌

(中国电子科技集团公司 第40研究所,安徽 蚌埠233010)

摘要:在连接器产品设计中,需要对形状复杂的不锈钢玻璃封接组件进行表面处理,使零件表面达到镜面光亮效果,才能在后续电镀过程中更好地保证产品的性能。根据实际生产过程中的需求,研究了不锈钢玻璃封接组件电镀前表面处理达到镜面光亮效果的工艺过程,探索出一种新型环保不锈钢化学处理液,讨论了溶液各组分和温度、处理时间等工艺参数的影响。通过实验和生产验证,该不锈钢玻璃封接组件镜面化学处理液的最佳工艺条件为:40mL/L硫酸,80g/L添加剂XSY,θ为80℃,t为30~50s,其表面可达到镜面般光亮,且封接玻璃表面无裂纹,保障其表面在电镀过程中具有良好的镀层结合力和表面质量,满足了设计对产品的性能要求。

关键词:不锈钢玻璃封接组件; 浸蚀; 化学抛光

Keyword: stainless steel for assembly sealing glass;erosion;chemical polishing

引言

不锈钢因其具有良好的机械性能、高硬度、高耐磨性和较强的抗腐蚀能力等优点,广泛用于军工产品零件加工[1-2]。在电子产品生产过程中常选择不锈钢材料做为底座进行烧结,不锈钢玻璃封接组件在高温链式烧结炉中烧结时,为了减少组件表面、模具和炉体氧化,一般采用将高纯液氮(氮气的成本比其他惰性气体要低很多)气化后通入炉体的方式进行保护。但由于不锈钢材料主要有Ti、Cr、Ni、Si、V、Mn或Mo等元素组成,烧结后零件表面会形成一层较厚和较致密的淡蓝色或鼠灰色至黑色的氧化膜,该氧化膜由大量的氧化物(Cr2O3、NiO、TiO2及FeO)、少量的碳化物和氮化物组成,难以去除,使其表面的氧化膜处理工艺难度大,限制条件多[3-4]。

本文针对此生产过程中的问题,对形状复杂的不锈钢玻璃封接组件的表面处理工艺进行研究和改进,通过对不锈钢材料和烧结后组件表面化学成分的分析,并经生产实践后,调配出一种能有效去除不锈钢玻璃封接组件表面氧化膜的环保型化学抛光溶液,使其表面达到镜面效果,产品表面质量和性能得到极大改善和提高,满足了设计和客户的需求。

1实验

1.1不锈钢玻璃封接组件化学抛光工艺

不锈钢玻璃封接组件化学抛光工程流程为:浸蚀氧化膜→清水洗两遍→化学抛光→清水洗两遍→干燥。

1.2溶液组成及操作条件

实验样品为304不锈钢。其化学组成为:0.067% C,1.2% Mn,0.59% Si,18.15% Cr,8.05% Ni,0.027% P,0.014% S。[5]

1.2.1氧化膜浸蚀

不锈钢浸蚀的溶液组成及操作条件:90g/L氢氧化钠,90g/L高锰酸钾,θ为90~110℃,t为煮沸后2h。

1.2.2化学抛光

不锈钢化学抛光溶液组成及操作条件:40ml/L硫酸,80g/L添加剂XSY,θ为80℃,t为30~50s。

1.3不锈钢玻璃封接组件质量检验

将不锈钢玻璃封接组件处理后的表面质量分为5级[6],采用目测法对表面质量进行评定。

1级为组件表面有雾白色氧化膜,没有光亮度;

2级为组件表面略有光亮,但照不出物体形状;

3级为组件表面光亮度较好,能模糊照出物体形状;

4级为组件表面光亮,能照出物体形状;

5级为组件表面镜面般光亮,能清晰照出物体形状。

2结果与讨论

2.1浸蚀对不锈钢玻璃封接组件的影响

由于不锈钢玻璃封接组件经过热处理(在高温链式烧结炉中烧结反应)后,其表面附有一层相当致密,在酸中又较难溶解的淡蓝色或鼠灰色至黑色的氧化膜(FeO·Cr2O3),这层氧化膜中含有较难去除的氧化铬成分,为了有效地去除这层氧化膜,并尽量避免基体金属的腐蚀,表面质量又能满足可直接进行电镀的要求,因此在酸洗之前应先对氧化膜进行浸蚀。本实验的浸蚀氧化膜工艺不仅对不锈钢基体没有腐蚀作用,而且在碱性和高温的工艺条件下兼具除油的功能,保证了抛光效果。若酸洗之前不经此工艺程序,则不但浸蚀速度缓慢,且还会引起不均匀的腐蚀现象,使不锈钢玻璃封接组件表面出现花斑或雾状。

浸蚀氧化膜的反应机理主要是不锈钢玻璃封装组件经烧结后在表面生成的较能溶的化学物质与浸蚀溶液生成易溶于水的铬酸钠和物质结构较疏松的三价铁氧化物,以便于在化学抛光中去除干净[7]。处理时氧化膜中难溶的含铬氧化物转化为易溶的铬酸盐,其反应式如下:

Cr2O3+2NaOH→2NaCrO2+H2O

(1)

2NaCrO2+2NaOH+3NaNO3→2NaCrO4+3NaNO2+H2O

(2)

2.2化学抛光对不锈钢玻璃封接组件的影响

2.2.1硫酸对不锈钢玻璃封接组件的影响

硫酸是无机强酸,是化学抛光液中的主要成分,具有腐蚀作用。在室温下对金属氧化物的溶解能力较弱,升温后能大大提高其浸蚀能力。在化学抛光处理液中,加入添加剂XSY不仅对去除组件表面的氧化膜及焊接处的灰膜、黑渣效果好,还能提高化学反应速度,使光亮度增强。硫酸对组件表面效果的影响见表1。

表1硫酸对组件表面效果的影响

ρ(硫酸)/(mL·L-1)工件表面质量20表面略有光亮,不平整30表面较平整,光亮度较差40表面镜面般光亮,较平整50表面较平整,光亮度较差60光亮度差,表面发暗

从表1中可知,当硫酸质量浓度低于40mL/L时,化学抛光处理液的化学溶解作用较小,产生的Fe2+少,因此转化成Fe3+的数量相应较少,不能满足化学抛光所需形成粘性膜的要求,组件表面难以整平,处理效果较差;当硫酸质量浓度超过40mL/L时,产生过腐蚀,提高了组件表面粗糙度。当硫酸质量浓度为40mL/L时,组件表面质量最佳。

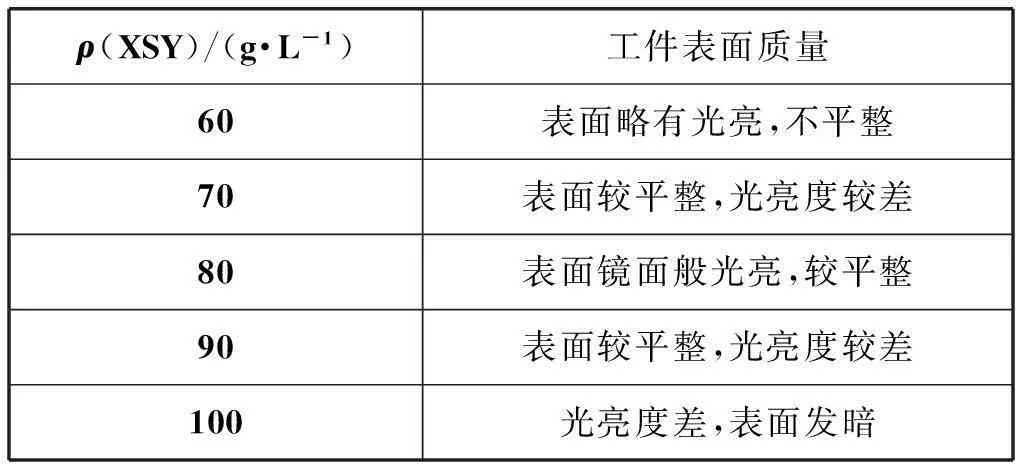

2.2.2添加剂对不锈钢玻璃封接组件的影响

添加剂XSY是一种强氧化剂,在化学抛光处理液中不仅取代了原酸洗工艺中使用的硝酸,避免了在反应过程中产生NOx黄烟,污染空气,并且可有效地去除不锈钢玻璃封接组件不锈钢表面的氧化膜,同时在封接玻璃表面形成一层保护膜,防止在处理过程中玻璃表面产生裂纹,保证了封接玻璃的良好性能。

添加剂XSY的配制和在溶液中添加都比较方便。其主要作用是溶解掉不锈钢表面的氧化膜并在不锈钢玻璃封接组件表面形成钝化膜,防止封接玻璃表面出现裂纹,并对组件表面有增光作用,保证了组件的良好、完整性。化学抛光溶液中添加剂XSY对组件表面效果的影响见表2。

表2添加剂XSY对组件表面效果的影响

ρ(XSY)/(g·L-1)工件表面质量60表面略有光亮,不平整70表面较平整,光亮度较差80表面镜面般光亮,较平整90表面较平整,光亮度较差100光亮度差,表面发暗

从表2中可知,当添加剂XSY质量浓度低于80g/L时,组件表面化学反应速度慢,表面氧化膜难以去除,表面不平整效果较差,玻璃表面出现裂纹;当超过80g/L时,对组件表面会产生钝化作用,生成一层钝化膜,使溶解速度降低,表面光亮度下降,玻璃表面无裂纹出现。实验结果和生产实践表明:当XSY质量浓度为80g/L时,不锈钢玻璃封接组件表面质量最佳。

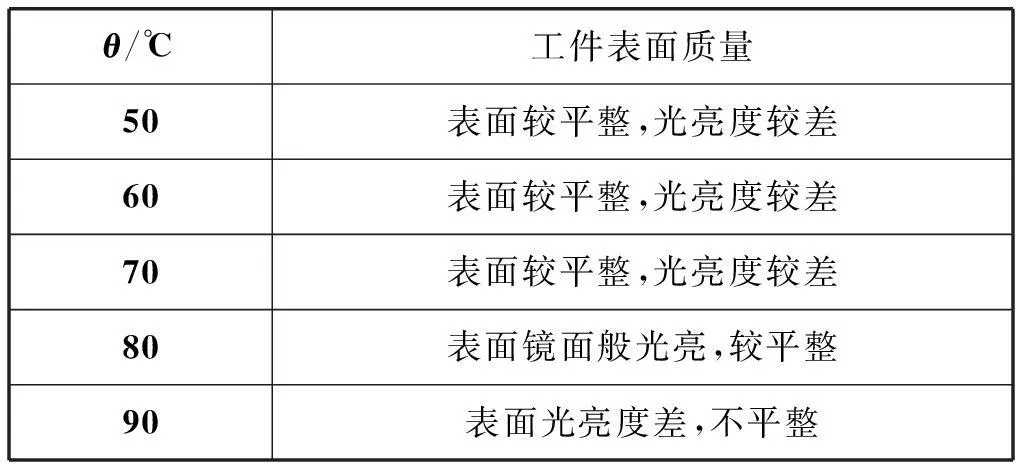

2.2.3温度对不锈钢玻璃封接组件的影响

化学抛光处理液温度对不锈钢玻璃封接组件表面质量的影响很大,对提高其表面的光亮度起决定性作用,并能加快反应速率。处理液温度对其表面效果的影响见表3。

表3溶液温度对组件表面效果的影响

θ/℃工件表面质量50表面较平整,光亮度较差60表面较平整,光亮度较差70表面较平整,光亮度较差80表面镜面般光亮,较平整90表面光亮度差,不平整

从表3中可知,不锈钢玻璃封接组件在进行化学抛光处理时,化学反应速率随着溶液温度的上升而加快。当溶液θ低于50℃时,不锈钢玻璃封接组件在溶液中的反应速度比较慢,溶液对材料的溶解能力下降,表面几乎无光亮反应,组件表面呈雾状,效果较差;当θ高于90℃时,处理液对组件表面物质成分的溶解能力增强,化学反应速度加快,但不宜控制,会导致组件表面产生严重腐蚀,造成组件尺寸不符、超差等现象。

经过生产实践,确定化学抛光处理溶液最佳θ为80℃。

2.2.4时间对不锈钢玻璃封接组件的影响

经过生产实践,化学抛光处理t控制在30~50s为宜。时间过短,处理效果差;时间过长,组件表面腐蚀量大,溶液消耗量增加,生产效率低。

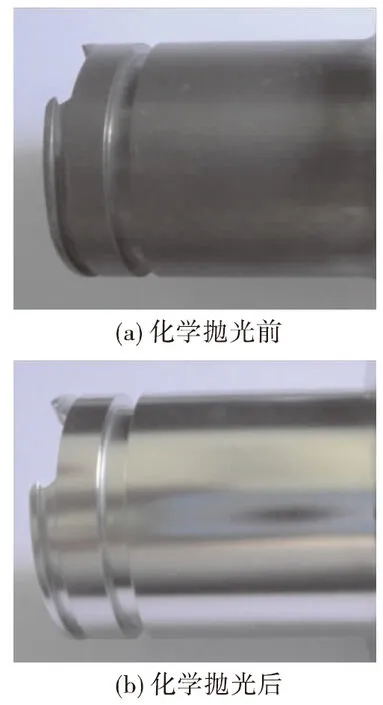

2.3玻璃封接组件化学抛光处理前后表面形貌

不锈钢玻璃封接组件化学抛光前后表面形貌如图1所示。

从图1(a)可以看出,不锈钢玻璃封接组件经高温处理后,零件表面生成较厚、致密和成分复杂的氧化膜,呈现淡蓝色或鼠灰色,甚至是黑色。从图1(b)可以看出,不锈钢玻璃封接组件经化学抛光处理后,表面的鼠灰色及黑色氧化膜已完全去除,并达到5级镜面光亮,效果极佳,满足了产品设计的表面需求。

图1 玻璃封接组件经化学抛光前后表面形貌照片

3结论

1)通过对不锈钢玻璃封接组件表面化学抛光工艺的研究,并经生产实践确定最佳工艺过程。经化学抛光处理后,达到了镜面般光亮,并且表面光

滑、平整,组件内玻璃表面无裂纹,保证了产品的良好完整性,满足客户需求。

2)研究和实践表明,不锈钢玻璃封接组件表面化学抛光处理液最佳工艺条件为:40mL/L硫酸,80g/L XSY添加剂,θ为80℃,酸洗t为30~50s。

3)经处理后不锈钢玻璃封接组件进入下道电镀工序,保障了组件表面镀层结合力的良好性和表面质量。

参考文献

[1]夏浩,周栋,丁毅,等.304不锈钢玻璃封接组件环保型酸洗钝化工艺及其性能研究[J].表面技术,2009,38(4):47-49.

[2]李伟华,阎秋生,高伟强.不锈钢玻璃封接组件表面加工的现状与发展趋势[J].机械制造,2009,47(5):45-47.

[3]霍武德.继电器底座组采用不锈钢与玻璃的封接工艺[J].机电元件,2001,21(4):27-30.

[4]姜鹏涛,祝捷,颜宝锋,等.火工品用不锈钢封接元器件真空-正压工艺研究[J].火工品,2010,(6):23-26.

[5]翟世先,李方成.不锈钢玻璃封接组件盐酸清洗工艺的探讨[J].金属制品,2008.34(6):8-11.

[6]胡社军.马氏体不锈钢玻璃封接组件无铬酐电解抛光液及其工艺研究[J].广东机械学院学报,1994,12(4):13-15.

[7]仇启贤,景兴斌,张晓东,等.不锈钢玻璃封接组件化学抛光工艺的研究[J].电镀与环保,2010,30(6):38-40.

Chemical Polishing Process of Stainless Steel for Assembly Sealing Glass

XU Suli, XU Yuju, ZHANG Bin

(China Electronics Group Corporation No.40 Research Institute,Bengbu 233010,China)

Abstract:In order to better ensure the product performance in the subsequent electroplating,surface of stainless steel for assembly sealing glass with complex shape need to be treated to a mirror bright in the connector product design.Surface treatment process was investigated according to the requirements of actual production process.A new type of environmental friendly chemical polishing solution was explored and effects of the process parameters(such as solution composition,polishing temperature,polishing time etc.)were discussed.The results showed that the optimized process parameters were obtained as following:sulfuric acid 40ml/L,additive XSY 80g/L,temperature 80℃,and polishing time 30~50s.The surface brightness of the stainless steel could reach level 5(mirror-like shine)and no crack could be observed on it.This ensures the better binding force and surface quality of the products in subsequent electroplating process and meets the design requirements to the product performance.

中图分类号:TG175.1

文献标识码:A

收稿日期:2015-09-17修回日期: 2015-11-16

doi:10.3969/j.issn.1001-3849.2016.03.005