航空标准件无氰碱性镀锌的可行性研究

徐春红, 郭 群, 段前坤, 丁 峰, 陈文超, 李云川

(中国航空工业标准件制造有限责任公司,贵州 贵阳 550014)

航空标准件无氰碱性镀锌的可行性研究

徐春红,郭群,段前坤,丁峰,陈文超,李云川

(中国航空工业标准件制造有限责任公司,贵州 贵阳550014)

摘要:无氰碱性镀锌在民用领域应用广泛,由于其缺乏系统性的全面考核评价,目前尚未进入航空标准件生产企业替代氰化镀锌工艺。为此研究了无氰碱性镀锌和氰化镀锌镀液的均镀能力、深镀能力,以及镀层腐蚀电位、耐蚀性、氢脆性等镀层性能。经试验对比表明,无氰碱性镀锌能满足航空标准件的一般要求。

关键词:无氰碱性镀锌; 氰化镀锌; 均镀能力; 深镀能力; 镀层性能

Keyword: cyanide-free zinc plating; cyanide zinc plating; throwing power; covering power; coating property

引言

氰化镀锌由于镀液稳定,阴极极化较高,分散能力和覆盖能力等性能突出,广泛应用于各类军工企业。该工艺的主要缺点是镀液中含有氰化物,其毒性极大,一旦吸收就根本无法救治。且生产中还会产生有毒有害气体,对环境和操作人员的身体健康危害极大。

氰化物电镀工艺的使用有近两百年历史,其突出的工艺优越性一定程度上制约了无氰镀锌在军工企业的应用[1]。但近年来,随着国家对剧毒品使用的管控以及对落后产能淘汰力度的不断加大,在航天航空领域发展新型环保的无氰镀锌技术重新提上日程,并已迫在眉睫。在民品领域无氰碱性镀锌已经获得了广泛的应用,并取得了良好的社会效益和环境效益[2-3]。但无氰碱性镀锌工艺在航空标准件行业中尚未进行系统性的考核评价,目前仍无法完全进入航空标准件领域替代氰化镀锌。为此,对氰化镀锌和无氰碱性镀锌镀液的深镀能力、均镀能力进行对比试验,并通过对镀层的腐蚀电位、耐蚀性及氢脆性的对比,各项性能指标进行考核和分析,探讨无氰碱性镀锌替代氰化镀锌的可行性。

1工艺对比分析

1.1无氰镀锌镀液的选择

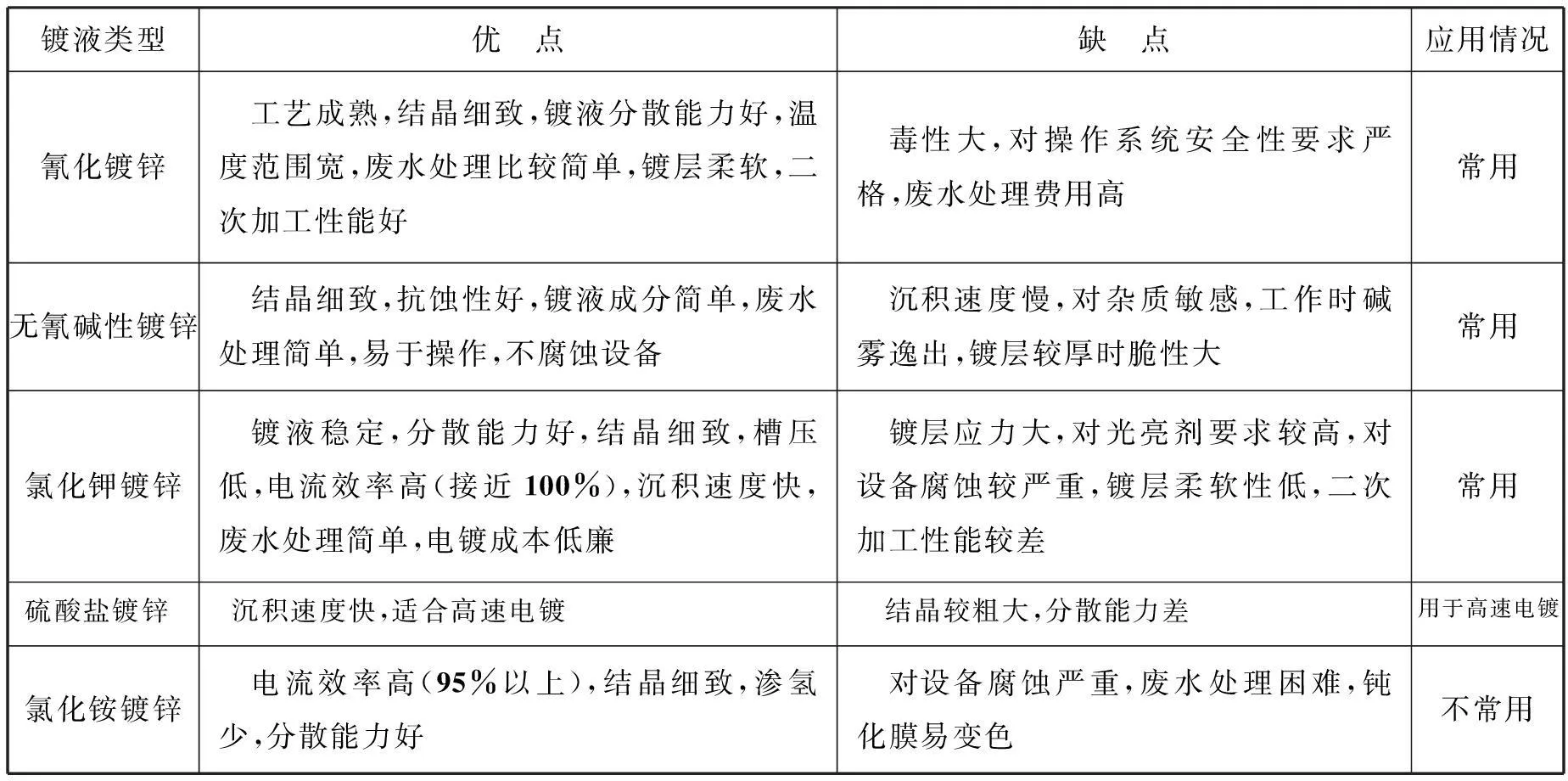

无氰镀锌的应用重在选择合适的电镀溶液,和对镀液性能的考量。表1列出了几种镀锌溶液使用情况及工艺特点。

表1镀锌溶液的分类及特点

镀液类型优 点缺 点应用情况氰化镀锌 工艺成熟,结晶细致,镀液分散能力好,温度范围宽,废水处理比较简单,镀层柔软,二次加工性能好 毒性大,对操作系统安全性要求严格,废水处理费用高常用无氰碱性镀锌 结晶细致,抗蚀性好,镀液成分简单,废水处理简单,易于操作,不腐蚀设备 沉积速度慢,对杂质敏感,工作时碱雾逸出,镀层较厚时脆性大常用氯化钾镀锌 镀液稳定,分散能力好,结晶细致,槽压低,电流效率高(接近100%),沉积速度快,废水处理简单,电镀成本低廉 镀层应力大,对光亮剂要求较高,对设备腐蚀较严重,镀层柔软性低,二次加工性能较差常用硫酸盐镀锌 沉积速度快,适合高速电镀 结晶较粗大,分散能力差用于高速电镀氯化铵镀锌 电流效率高(95%以上),结晶细致,渗氢少,分散能力好 对设备腐蚀严重,废水处理困难,钝化膜易变色不常用

无氰碱性镀锌工艺较为成熟,应用实践丰富。向氰化镀锌溶液中添加无氰碱性镀锌添加剂,并停止补加氰化钠和氰化镀锌光亮剂,即可将原氰化镀锌溶液转换成无氰镀锌镀液,节约重新开槽的成本。因此本课题选用无氰碱性镀锌体系。

1.2槽液成分对比分析

目前航空标准件镀锌一般采用低氰氰化镀锌工艺,溶液组成及操作条件为:

氧化锌

10~12g/L

氰化钠

10~12g/L

氢氧化钠

100~120g/L

光亮剂

4~6mL/L

θ

10~40℃

Jκ

0.5~6.0A/dm2

本实验采用广州超邦化工有限公司的无氰碱性镀锌工艺,溶液组成及操作条件为:

氧化锌

8~15g/L

氢氧化钠

100~150g/L

HT-2699光亮剂

0.5~2mL/L

HT-2699辅助剂

8~12mL/L

θ

10~40℃

Jκ

1.5~4.5A/dm2

氰化镀锌主要是通过CN-与Zn2+络合形成Zn(CN)42-,提高Zn2+络离子的阴极极化电位,使镀层结晶细致、光亮。

氢氧化钠起络合剂作用外,还起导电作用,光亮剂增加镀层的致密性和光亮度。在无氰碱性镀锌溶液中,氢氧化钠起络合剂和导电的作用,通过添加光亮剂和辅助剂提高阴极极化作用以及镀液的分散能力和深镀能力,从而获得光亮、细致的镀锌层。

除了氰化钠和添加剂外,低氰氰化镀锌与无氰碱性镀锌工艺基本相同,用超邦化工的无氰碱性镀锌工艺取代氰化镀锌比较容易实现。

1.3工艺流程

氰化镀锌工艺流程来源于HB 5068《电镀锌、电镀镉工艺》规定,无氰碱性镀锌工艺与氰化镀锌工艺流程基本一致。

镀锌工艺流程为:除油→水洗→活化→水洗→氰化镀锌(或无氰碱性镀锌)→水洗→干燥→除氢→水洗→活化→水洗→钝化→水洗→干燥。

2镀液性能试验

2.1深镀能力2.1.1测试方法

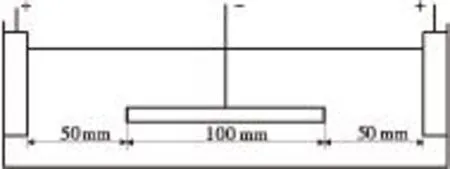

采用内孔法,以紫铜管作为氰化镀锌与无氰碱性镀锌镀液深镀能力测试件(内径10mm×长度100mm),如图1所示。电镀时将紫铜管水平放入槽中,两端垂直于阳极,端口距阳极50mm左右,采用传统的氰化镀锌溶液和HT-2699无氰碱性镀锌溶液,分别以2A/dm2电镀30min。

图1 内孔法测定深镀能力示意图

2.1.2测试结果

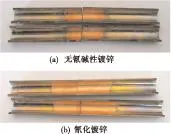

将电镀后的紫铜管按纵向切开,用最小刻度为1mm的直尺在放大镜下测量镀层的长度,如图2所示。

镀层进行两次平行试验,每次所用紫铜管为两根,测试结果氰化镀锌镀层的深镀为58和65mm,无氰碱性镀锌镀层的深镀为62和68mm。

对比可知,无氰碱性镀锌溶液的深镀能力较高,能更好地满足具有深孔和内螺纹紧固件产品的要求。

图2 镀锌深镀能力对比

2.2均镀能力2.2.1测试方法

在267mL赫尔槽中进行试验,分别以0.5和1A电流电镀15min。将试片分成10部分,测出1~8号方格中心部位镀层的厚度,如图3所示。

图3 测定分散能力的阴极试样图

2.2.2测试结果

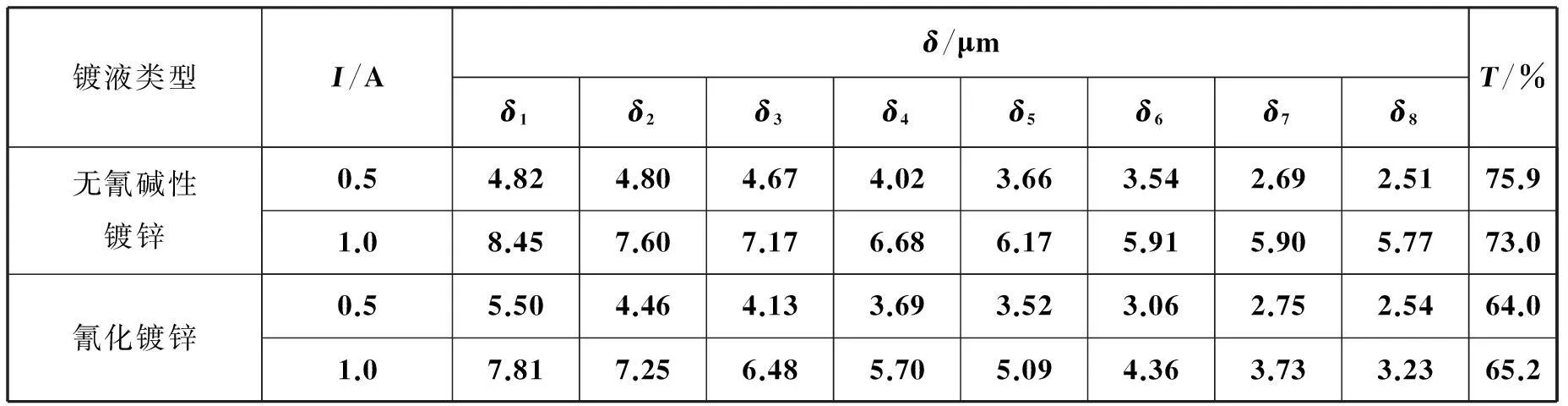

表2为图3中各方格镀层厚度的测量结果。阴极近端δ1镀层最厚,阴极远端δ8厚度最小,这与赫尔槽中近端至远端电流密度逐渐变小的分布规律相符。根据公式T=δ5/δ1×100%计算电解液的分散能力。对比试验结果表明,在同样电流密度下无氰碱性镀锌溶液的分散能力略优于氰化镀锌溶液。分散能力可以满足航空业紧固件产品对镀层均匀分布的要求。

表2镀锌溶液分散能力测试结果

镀液类型I/Aδ/μmδ1δ2δ3δ4δ5δ6δ7δ8T/%无氰碱性镀锌0.54.824.804.674.023.663.542.692.5175.91.08.457.607.176.686.175.915.905.7773.0氰化镀锌0.55.504.464.133.693.523.062.752.5464.01.07.817.256.485.705.094.363.733.2365.2

3镀层性能对比分析

3.1镀层氢脆性3.1.1试验要求

采用30CrMnSiA材料按HB 5067.1加工成试棒,试棒的抗拉强度为σb=1170~1370MPa。分别取6根试棒进行氰化镀锌和无氰碱性镀锌,δ为8~12μm,缺口拉伸延迟破坏试验断裂时间t应≥200h。

3.1.2试验结果

氰化镀锌和无氰碱性镀锌试样加载载荷持续拉伸200h均未断裂,均符合标准要求。说明无氰碱性镀锌产品的氢脆性与氰化镀锌相当,能够满足航空标准件的使用要求。

3.2镀层腐蚀电位3.2.1试验条件及方法

氰化镀锌和无氰镀锌层钝化后进行电化学参数测定,测试条件为3.5%NaCl水溶液。参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极面积为1cm2,扫描速率为1mV/s。

先对试样进行30min开路电位测试,然后进行极化曲线测试,每个试样测两次。参比电极相对于标准氢电极的电位是0.2415V,如果转化成标准氢电位可通过实测电位或开路电位值加0.2415V。

3.2.3测试结果

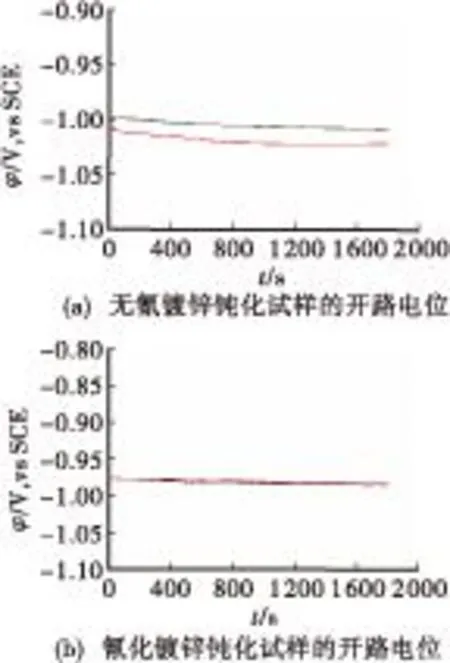

两种镀层的开路电位测试结果见图4。

图4 无氰碱性镀锌和氰化镀锌钝化试样的开路电位

由图4开路电位测试结果可知,氰化镀锌钝化后试样的开路电位比无氰碱性镀锌钝化试样的开路电位要正,最大值相差约25mV,在可接受的测量误差范围内。

3.3极化曲线

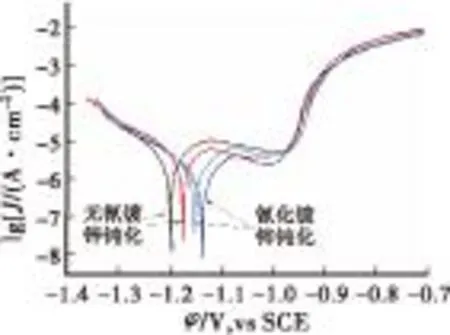

极化曲线测试的结果如图5所示。

图5 无氰镀锌和氰化镀锌钝化试样的极化曲线

由图5极化曲线测试结果表明,与无氰碱性镀锌钝化试样相比,氰化镀锌钝化试样的腐蚀电位更正,与开路电位的测试结果一致,氰化镀锌钝化试样的腐蚀电流密度更小。因此氰化镀锌钝化试样发生腐蚀的速率更小,耐蚀性稍好,但总体差别较小。

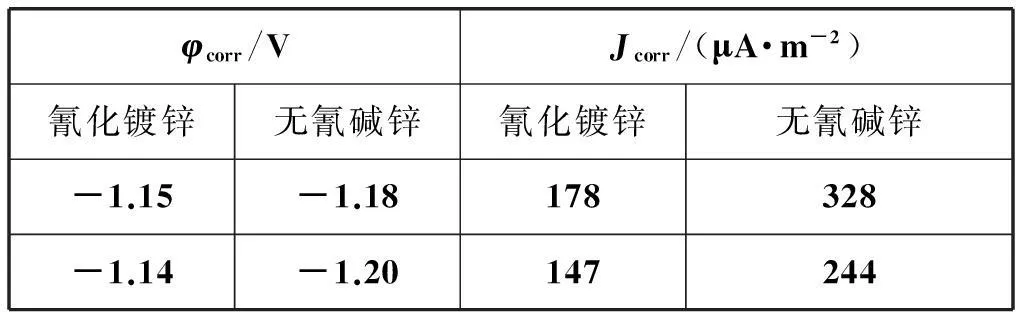

另外,对Tafel曲线中的氰化镀锌钝化和无氰碱性镀锌钝化阳极极化和阴极极化曲线分别进行了曲线拟合,两条切线的交点所对应的纵坐标值、横坐标值即为各自的腐蚀电流密度和腐蚀电位。测试结果列于表3(每个试样测两次)。

表3腐蚀电位和腐蚀电流密度拟合结果

φcorr/VJcorr/(μA·m-2)氰化镀锌无氰碱锌氰化镀锌无氰碱锌-1.15-1.18178328-1.14-1.20147244

3.4耐蚀性3.4.1测试要求

将材料为20#和45#钢,规格为100mm×50mm×4mm的试片分别进行氰化镀锌和无氰碱性镀锌并钝化处理,镀层δ为8~12μm,按GB 10125进行中性盐雾试验。标准中要求钝化膜出现白色腐蚀产物t不低于72h,镀层出现红色腐蚀产物t不低于336h,若镀层336h未出现红色腐蚀产物,则延长中性盐雾试验时间至出现红色腐蚀产物为止,记录中性盐雾试验数据。

3.4.2测试结果

72h后观察试片表面,钝化膜无白色腐蚀产物,336h后再次观察试片,镀层无红色腐蚀产物,满足HB 5362标准要求。继续对试片进行极限盐雾试验,每天对试片观察记录,448h氰化镀锌层表面出现黑色及红色腐蚀产物,无氰碱性镀锌层表面只出现了白色腐蚀产物。

3.5镀锌层与非金属涂层的结合力3.5.1测试要求

采用45#钢,加工成规格为100mm×50mm×4mm的试片,分别进行氰化镀锌和无氰碱性镀锌,然后在其表面进行磷化处理并分别涂覆航空磁漆TB06-9及航空用干膜润滑剂HR7201等非金属涂层,涂层δ为5~12μm。

3.5.2测试方法和结果

用锋利的刀片顺其长度方向刻划相距10mm的两条平行线,刻划的深度应划透膜层至基体,用3M胶带垂直于划痕线轻轻贴在试样上,然后将胶带快速剥离,剥离方向与试样成90°角。

采用划痕法时氰化镀锌和无氰碱性镀锌层表面涂覆层进行结合力测试。测试结果表明,表面的涂层均无起皮、脱落现象,其结合力良好。

4结论

通过对无氰碱性镀锌与氰化镀锌工艺的对比研究,经各项性能测试后,无氰碱性镀锌镀液的均镀能力和深镀能力及镀层的耐蚀性、氢脆性等镀层性能指标,完全可以与氰化镀锌相媲美,而且无氰碱性镀锌镀液稳定,便于维护,废水处理简单,锌离子只需要中和沉淀即可分离。使用无氰碱性镀锌既满足了电镀锌本身的性能要求,又避免了剧毒品氰化物的使用,同时也是电镀行业发展清洁生产的具体体现,是促进工业污染防治从单纯的末端治理向污染预防转变的必由之路,从根本上摒弃了传统的“先污染,后治理”的末端治理弊端,实现了经济、社会和环境效益的统一。

参考文献

[1]徐金来,赵国鹏,胡耀红.无氰电镀工艺研究与应用现状及建议[J].电镀与涂饰,1987,15(5):53-56.

[2]王池,张红利.环保型碱性镀锌工艺介绍[J].材料保护,2007,40(2):64-66.

[3]郭崇武.无氰碱性镀锌工艺及镀层性能[J].电镀与精饰,2014,36(1):9-11.

Feasibility Study of Cyanide-free Alkaline Zinc Plating for the Aviation Standard Parts

XU Chunhong, GUO Qun, DUAN Qiankun, DING Feng,CHEN Wenchao, LI Yunchuan

(China Aviation Industry Standard Parts Manufacturing Co.,LTD.,Guizhou Guiyang 550014,China)

Abstract:Cyanide-free alkaline zinc plating has been widely used in civilian areas.However,it has not been used in the aviation standard parts production due to the lack of systemic comprehensive evaluation.Therefore,the throwing power and coving power of cyanide-free alkaline and cyanide zinc plating solution were compared,and the coating properties such as corrosion potential,corrosion resistance,and hydrogen brittleness were analyzed and studied.The comparison tests showed that the cyanide-free zinc plating could meet the general requirements of aviation standard parts.

中图分类号:TQ153.15

文献标识码:B

收稿日期:2015-11-19修回日期: 2015-12-03

doi:10.3969/j.issn.1001-3849.2016.03.010