电镀生产中的PLC节能控制模型的设计研究

黄永杰

(广西职业技术学院 计算机与电子信息工程系,广西 南宁 530226)

电镀生产中的PLC节能控制模型的设计研究

黄永杰

(广西职业技术学院 计算机与电子信息工程系,广西 南宁530226)

摘要:针对可编程逻辑控制器(PLC)控制为主的电镀生产中,存在能耗过高的问题。建立一种应用到电镀生产中PLC节能控制的模型。分析了在以PLC作为电镀生产控制核心的过程中产生能耗的原因,将监测到的各环节能损耗关系量化,在此基础上计算出电镀生产中的电能消耗最低时,镀铬槽的最优参数,并结合参数建立PLC节能控制模型。实验仿真证明,将PLC控制模型运用在电镀生产中,可以达到降低能耗的目的。

关键词:电镀; 节能控制; PLC自动控制

Keyword: electroplating; Energy saving control; PLC automatic control

引言

在国内电镀行业中,如何降低生产过程中的能源消耗逐渐成为很多电镀企业越来越重视的一个课题[1-3]。经研究发现,只要电镀企业实行严格的科学管理,综合衡量电镀设备和工艺的选择,对电镀生产过程进行有效的控制,完全可以达到节约能源,降低电镀成本的目的[4-6]。然而,当前的电镀节能控制过程一般以大型可编程逻辑控制器(PLC)智能控制为主,设备众多缺乏一定的科学性,不易建立准确的电镀节能控制,存在难以降低电镀成本的问题。在这种情况下,建立精确的节能控制模型是解决上述问题的根本途径,引起了很多专家与学者的重视[7]。文献[8]提出了基于PID(按偏差的比例、积分和微分进行控制)算法的电镀生产节能控制方法。该方法依据电镀生产中的能源消耗的偏差比例,设计出PID控制器,利用该控制器完成对能耗的控制。该方法较为简单,但是存在耗时较长的问题。文献[9]采用神经网络算法对电镀生产中的能耗进行控制。该方法先建立神经网络控制模型,求取能耗输入向量与权向量的内积后,经一个非线性传递函数得到一个节能控制结果,利用该结果实现了电镀生产中节能控制。该方法鲁棒性强,但是存在计算过于繁琐的问题。文献[10]重点讨论了滤波LMS(最小均方)算法的节能控制。该方法用LMS滤波得到电镀生产中能源消耗的有限脉冲响应控制模型,通过对该模型求解完成对电镀生产中节能控制。该方法响应速度较快,但难以建立精确的电控制模型,存在节能控制误差大的问题。

针对上述方法的缺陷,建立一种可应用到电镀生产中PLC节能控制的模型。分析了以PLC作为电镀生产核心过程中,产生能耗的原因,将监测到的各环节能损耗关系量化,在此基础上计算出电镀生产中的电能消耗最低时,镀铬槽的最优参数,结合参数建立PLC节能控制模型。

2能耗问题分析与参数选取

当前的电镀生产自动化控制中,主要以大型PLC为基础,PLC又以CMOS(互补金属氧化半导体)电路为基础,在电镀生产过程中的主要电路状态稳定时,CMOS反相器中产生漏电流,它是产生静态功耗的主要原因。此外,亚阈电流、栅极漏电流也是PLC控制中产生能耗的主要原因。计算方法如下:

P=Pa+PD=PC+PT+PD

(1)

用P表示CMOS反相器的功耗,PD表示CMOS反相器的静态功耗,Pa为杂波漏电流,PC为杂波静态漏电流,PT为杂波动态漏电流。

亚阈电流是电镀生产过程中产生能耗的另一个主要原因。它是当电镀生产PLC设备处于不工作状态时,源级和漏极之间的电流,电镀生产中的PLC亚阈漏电流,如式(2)所示:

(2)

其中,μ0是PLC载流子的迁移率,Weff、Leff是电镀控制PLC设备中晶体管的有效的宽度和长度,Vds是在零偏置下的阈值电压,VT代表热效电压,φox为隧道电子(或空穴)的势垒高度,e为自然指数。

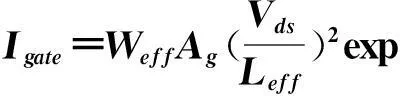

随着工艺的加深,电镀设备中栅极漏电流的增度比亚阈漏电流要快很多,它可以用公式(3)表示:

(3)

其中,Ag和Bg为与电镀工艺相关的物理参数,其他参数同公式(2)。

3新节能控制模型在电镀生产中的应用

3.1能耗关系矩阵的建立

在电镀生产过程中,在建立节能控制模型之前,需要结合三个能耗参数求出电能消耗矩阵。利用该矩阵描述电镀生产过程中各环节间的能耗关系,完成最优控制。

关系矩阵的计算步骤,假设由∑Q代表电镀生产中的所有的能耗,Sj代表镀铬槽中PLC的CMOS漏电流,Sj'代表亚阈电流,Sn代表栅极漏电流,关系矩阵如下:

∑Q=nj(J'Sj+J'+J2'2Sj'+J2'2Sn)

(4)

式中J' 代表镀铬槽的能耗实时变化率,可以利用下式表述:

(5)

式中J2'2代表阴阳两电极的能耗变化率。Q1为控制经验参数,取值范围在0~1之间。

3.2基于关系矩阵的能耗控制模型设计

在建立能耗关系矩阵的基础上,设计电镀生产过程中的能耗控制模型。假设电镀生产处于平稳的过程,忽略环境因素产生的干扰能耗,以上述描述电镀生产过程中各环节间的关系矩阵为依据,则镀槽PLC控制中的能耗模型可以表述为:

(6)

式中a1、b1、c1分别代表电镀生产中的三个能耗参数关系矩阵,v代表为克服镀液电阻所需要的电压。

3.3基于控制模型的PLC电压节能控制的实现

在电镀生产的节能控制过程中,大部分的电镀控制设备都是采用西门子S7200系列PLC芯片作为电镀生产控制的核心,PLC的通信是利用上位机触摸屏中的人机交互界面,控制镀铬槽电压、电流与功率的互感器和热继电器、过流、过压继电器等部分,是节能控制的主要单元。所以,对该设备的控制过程主要以电压控制为主。由此,可将计算出电镀生产中的电能消耗最低时,获取镀铬槽的最优参数的问题,转化为电压消耗最低时,计算镀铬槽的最优参数问题。

电压协调控制的目标是根据电力系统运行状态制定合理的调压措施,在确保电压稳定的前提下防止控制器冗余和无序调节。

在电镀生产中,以3.2建立的基于关系矩阵的能耗控制模型的基础上,在确保电压稳定的前提下,在固定时间间隔内,调节镀铬槽电压,改变互感器和热继电器中的电流与功率,减少过流、过压等问题,实现电镀生产中的节能,具体的步骤如下详述。

在电镀生产中,以能耗控制模型为约束条件,计算出电镀生产中的电能消耗最低时,镀铬槽的最优参数:

K=f(v)[(a1v3+b1v2+c1v)]

(7)

式中K为后期的主要调节参数。

在K的基础上,完成控制模型的PLC电压节能控制,具体步骤如下:

1)在电压控制初始时刻t1处,若t1时刻存在电压稳定平衡点,则计算该平衡点的相应电压,以K为基础,建立的PLC节能控制模型保持平稳状态,完成当前控制;若t1时刻不存在稳定平衡点,则转到第二步。

2)求解电压协调控制模型,得到控制周期内各采样点处最优控制模型电压参数序列(Δk(1|n),Δk(2|n),…,Δk(n|n))。

3)在tn时刻将最优控制序列中的第1步控制Δk(1|n)施加于电压控制过程中。

4)下一个控制周期初始时刻tn+1=tn+ts。

5)如果电压稳定,重复上述步骤1,否则,继续迭代计算,直到稳定。

其中,tn为第n个控制周期初始时刻,Δk为控制输入调节参数,ts为控制周期。

通过上述步骤,可降低电镀槽中的阴阳两电极与镀液界面间的电位差,减少过流、过压等问题,以实现节能目标。

4实验与测试

为了证明提出的节能控制模型的有效性,需要进行实验。选取电镀生产中总控制的实验平台。如图1所示。

图1 实验环境

4.1实验(1)

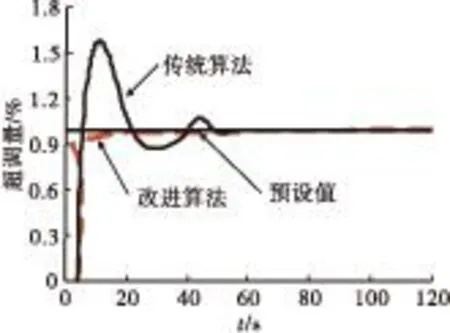

分别采用本文的模型与传统的PID控制方法进行电镀生产中的总线控制实验,将不同模型节能控制的控制超调量进行对比,对比结果见图2。

图2 不同模型仿真曲线对比

从图2实验结果能够得知,相对于传统模型,本文的改进模型进行的电镀生产中节能控制产生的超调量更小,其控制过程可靠度高,节能控制响应时间较短,电镀工艺更优良。

4.2实验(2)

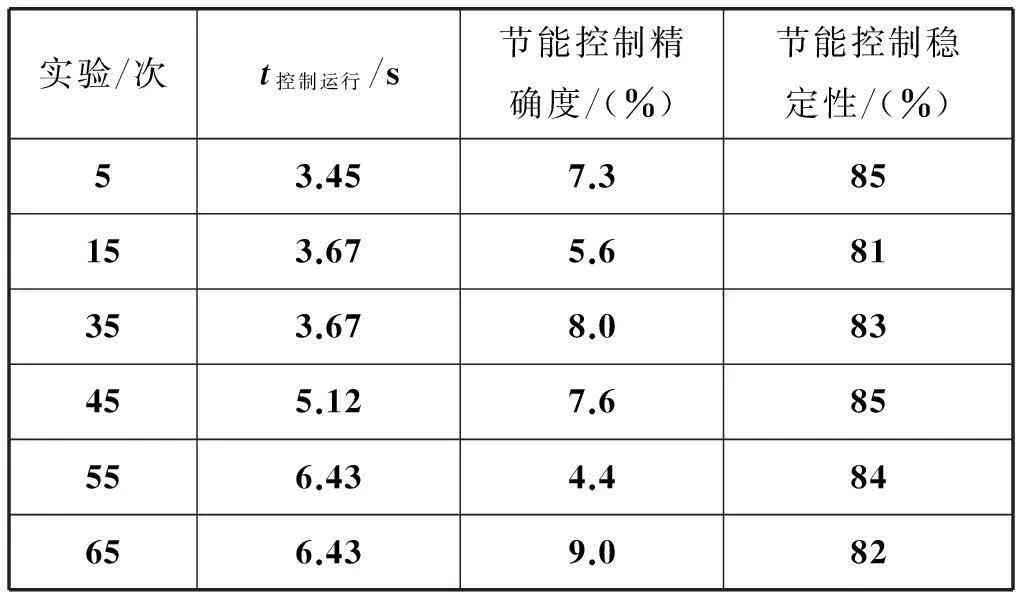

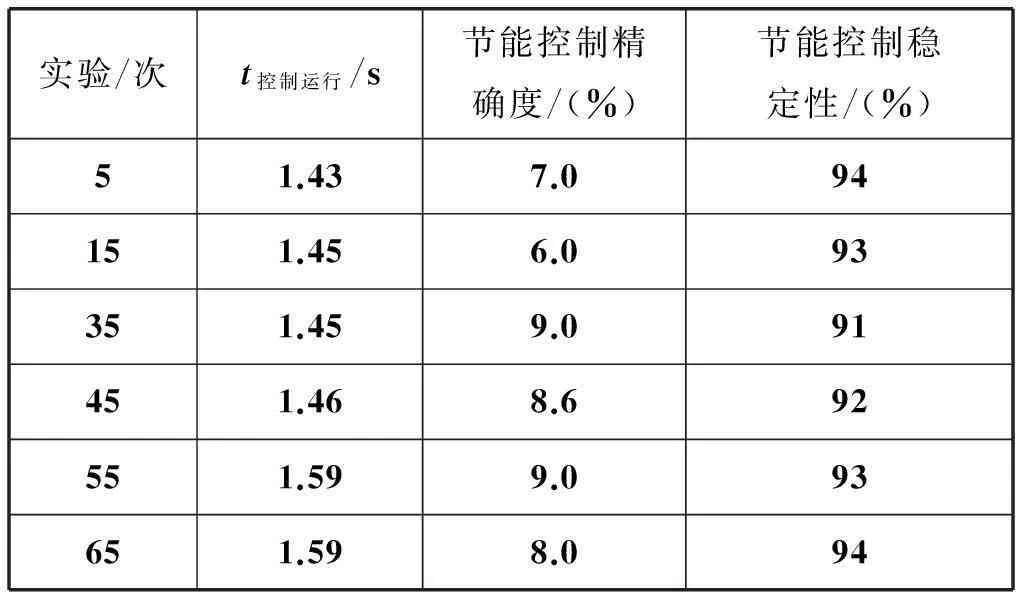

分别采用传统模型和改进模型进行电镀生产中节能控制实验。在不同的实验次数下,将2种模型的控制运行时间、节能结果和控制稳定性进行对比,对比结果见表1、表2。

表1传统PID模型的节能控制性能

实验/次t控制运行/s节能控制精确度/(%)节能控制稳定性/(%)53.457.385153.675.681353.678.083455.127.685556.434.484656.439.082

表2改进模型的节能控制性能

实验/次t控制运行/s节能控制精确度/(%)节能控制稳定性/(%)51.437.094151.456.093351.459.091451.468.692551.599.093651.598.094

从表1和表2中可以说明,改进模型进行电镀生产中节能效果要优于传统模型,这主要是因为改进模型先对电镀生产中消耗的所有电能进行详细的计算,建立电镀生产中的电能消耗矩阵,利用该矩阵描述电镀生产过程中各环节间的电能损耗的模型,以获取的结果为依据建立了电镀生产中的PLC节能控制模型,从而保障了改进模型节能控制的有效性。

4.3实验(3)

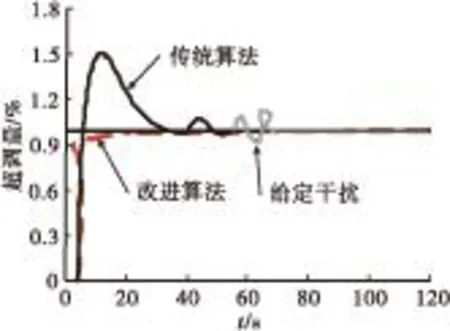

分别采用传统模型和改进模型进行电镀生产中节能控制实验。在有干扰的情况下,分别将不同模型的控制超调量进行对比,对比结果见图3。

图3 干扰情况下不同模型节能控制效果

从图3中可以说明,改进模型的鲁棒性较强,电镀生产中节能控制稳定状态较好,充分表明改进模型在电镀生产中节能控制性能。

测试结果证明,本文提出的节能模型在电镀生产中的节能控制效果更好,达到降低电镀成本的目的,鲁棒性强。

5结束语

针对采用当前的模型进行电镀生产中的节能控制时,难以建立精确的电镀生产中的节能控制模型,存在电镀生产中节能控制误差大的问题。提出了一种结合PLC的电镀生产中节能控制方法。实验仿真证明,基于PLC的电镀生产中节能控制方法可以达到降低电镀成本的目的,鲁棒性强。

参考文献

[1]赵国华.PLC控制系统在电镀生产中的应用[J].电镀与环保,2014,(06):4-5.

[2]全威.电镀生产过程的控制及电镀液的配制方法[J].科技与企业,2013,(06):334.

[3]刘远娟.PLC与变频器在电镀生产线控制系统改造中的应用[J].机械工程与自动化,2015,(03):179-181.

[4]郭艳红.镁合金电镀及其在生产中的应用[J].中国化工贸易,2013,(8):380.

[5]常炳双.基于PLC的电镀生产线控制系统的设计[J].沧州师范学院学报,2015,(1):77-80.

[6]莫浩越.电镀生产线自动控制系统的设计与实现[J].中国新技术新产品,2013,(23):102-103.

[7]崔江瑞,李亚楠,于文娟.浅谈清洁生产在电镀行业中的应用[J].资源节约与环保,2013,(07):146.

[8]刘文光,张铭铭.PLC和触摸屏软件在电镀控制系统设计调试中的应用[J].济南职业学院学报,2015,(1):90-91.

[9]吴冬妮.大型电子元件电路节能设计方法研究[J].计算机仿真,2014,(31):385-389.

[10]马新春,李剑,冷春花,等.基于Sepic电路的工业照明设备节能电源设计[J].电子设计工程,2014,(12):108-110.

Design and Research of PLC energy-saving Control Model in Electroplating Production

HUANG Yongjie

(Guangxi Vocational & Technical college,Department of Computer and Electronic Information engineering,Nanning 530226,China)

Abstract:Due to the existence of the problem of high energy consumption in the electroplating production which is mainly controlled by programmable logical controller (PLC),a kind of PLC energy-saving model which can be used in electroplating production was established.The energy loss reason was analyzed and relationship of the detected energy loss among each link were quantified.Based on which,the optimized parameters of chrome plating bath at the lowest energy consumption were calculated and then the PLC energy-saving control model was established.Simulation experiment proved that this control model can achieve the goal of reducing energy consumption in electroplating production.

基金项目:广西教育厅科研项目 YB2014487

收稿日期:2015-10-31修回日期: 2015-12-15

doi:10.3969/j.issn.1001-3849.2016.03.009