大型机器人冲压生产线多软件联合仿真

邱雪松 肖 超 谭候金 侯雨雷 周玉林

燕山大学, 秦皇岛,066004

大型机器人冲压生产线多软件联合仿真

邱雪松肖超谭候金侯雨雷周玉林

燕山大学, 秦皇岛,066004

摘要:为快速设计研制大型机器人冲压生产线并满足运动学、动力学、刚度等方面的设计要求,提出基于接口技术的多软件联合仿真策略:利用Dynaform软件模拟板料冲压成形过程、捕获动态负载曲线,并加载到压机上用于逼近真实载荷;利用ANSYS软件对关键部件作柔性化处理并导入ADAMS中替换相应的刚体,建立刚柔耦合的冲压线虚拟样机。以加工汽车侧围板为例,建立冲压线中主压机的运动学和动力学数学模型,提出系统能耗指标和安全-效率平衡系数两个综合性能评价指标。将刚柔耦合虚拟样机的仿真结果与理论计算结果及多刚体虚拟样机的仿真结果进行对比分析。结果表明,刚柔耦合的虚拟样机能够提高仿真精度、更真实地反映加工过程,为冲压线的整体设计、关键参数选择及现场安装调试提供理论依据。

关键词:虚拟冲压线;多软件联合仿真;动力学模型;刚柔耦合模型

0引言

大型机器人冲压自动化生产线(简称冲压线)是我国汽车企业车身冲压生产线的主要形式。随着汽车行业的迅猛发展,汽车产品的改型周期越来越短,这要求配套的冲压生产线快速改型。而基于经验公式计算及物理样机试制的传统设计方法已无法满足企业需求。利用专业软件(CAD/CAE)建立冲压线虚拟样机,在虚拟环境下模拟设备的安装调试、预演产品加工过程、检查各装备的运行干涉情况,在产品设计制造过程中及时发现缺陷并提前进行改进,可节省设计研制费用、降低产品开发风险、缩短研制周期,从根本上提高企业的竞争力[1]。

目前,国内对冲压线虚拟技术的研究主要集中于运动学领域及单个设备的研究。侯雨雷等[2-3]对机器人与压机动作协调的生产节拍进行了方案设计并提出利用率和重叠率两个综合性能指标。林正英等[4-5]提出基于一层装配关系和装配骨架的仿真建模技术,实现了实时交互仿真操作。杜余刚等[6]利用CATIA V5实现了虚拟样机的参数化建模。徐正等[7]利用lightning技术建立的虚拟样机具有高度的沉浸感、真实性和交互性。苗晓鹏等[8]、方雅等[9]对多刚体虚拟压机进行了动力学仿真研究。范彬等[10]利用刚柔耦合的重型锻压虚拟样机分析了预应力对结构动态特性的影响。分析发现,在现有的冲压线虚拟样机仿真研究中,冲击载荷常被忽略掉,或者是被简化为矩形波、脉冲波、正弦波等简单函数,无法客观真实地反映冲压成形过程中各设备所受的力。特别是将冲压线简化为多刚体模型,有时会造成仿真失真,得出与实际情况相反的结论,而且多刚体模型无法进行刚度、变形、应力等问题的分析。

对此,本文提出一种基于接口技术的多软件联合仿真建模策略。利用Dynaform软件模拟板料成形过程并将捕获的动态负载(曲线)作为真实载荷加载到虚拟样机上,该方法可使模型的边界条件更接近实际情况;利用ANSYS软件将系统关键部件作柔性化处理并替换ADAMS中相应的刚体部件,建立刚柔耦合的虚拟冲压线模型。

为验证仿真模型,建立冲压线中主伺服压机的运动学及动力学的理论数学模型,并提出能耗指标与安全-效率平衡系数两个综合性能指标。最后,对理论计算结果、多刚体模型仿真结果及刚柔耦合模型仿真结果进行对比分析。

1多软件联合仿真建模策略

冲压线工作时,各设备所承受的动态载荷复杂多变,其中关键零部件的柔性变形对系统性能的影响不可忽略。仅靠单领域仿真软件建立的多刚体虚拟样机不能同时满足动力学、刚度等多方面的设计要求。因此,笔者提出基于接口技术的多软件联合仿真建模策略,具体方案如下:

(1)利用Solidworks软件,建立冲压线三维模型;

(2)把工件和板料(以汽车侧围板为例)的三维模型以iges格式导入Dynaform中,在完成板料成形的数值模拟仿真后,提取动态负载曲线以备ADAMS使用;

(3)将冲压线三维模型以parasolid格式导入ADAMS中,添加材质、力、驱动等约束条件,建立冲压线多刚体动力学模型;

(4)将关键零件以parasolid格式导入ANSYS中进行模态分析,将输出的模态中性文件(.mnf)导入ADAMS中替换对应的刚体构件,建立冲压线刚柔耦合模型;

(5)利用步骤(2)中捕获的动态负载(曲线)模拟冲击载荷加载到虚拟样机上,完善边界条件;

(6)运行冲压线虚拟样机;

(7)进入ADAMS后处理器模块,获取所需数据并进行分析。

2冲压线理论模型的建立

2.1冲压线的组成

本文以中国第一重型机械集团公司提供的汽车车身侧围板(图1)冲压线为例,该冲压线由1台25 MN闭式四点伺服压机、3台10 MN曲柄压机、5台ABB IRB 6660机器人(配有柔性Crossbar)以及辅助设备组成(图2),生产节拍为10件/min。

图1 汽车车身侧围板模型

图2 冲压线系统

2.2运动学分析

该冲压线系统中主压机(闭式四点伺服压机)由机架、偏心轮、连杆和冲压滑块组成。冲压滑块通过4条相同的支链与机架相连,实现冲压滑块的上下移动,如图3a所示。取其中的一条支链进行分析(图3b),设各杆杆长为li(i=1,2,…,6);各杆件的质心Ci(i=1,2,…,7)位置为(xCi,yCi);相应的各杆件质量为mi(i=1,2,…,7)。

(a) 三维模型 (b) 机构支链简图图3 25 MN闭式四点伺服压机原理图

由图3b可知,支链中有3个矢量环,即

(1)

向x、y方向投影,得

(2)

由式(2)可求得,θ2=f2(θ1)、θ3=f3(θ1)、θ4=f4(θ1)、θ5=f5(θ1)、yD=fD(θ1)、yE=fE(θ1)、yH=fH(θ1)分别为

yE=yD+l6

yH=yG+l3sinθ3-l5cosθ3

各构件的质心坐标为

(3)

式中,lAC1为点A与连杆质心点C1之间的距离;lDC2为点D与连杆质心点C2之间的距离;lGC3为点G与连杆质心点C3之间的距离;lEC4为点E与连杆质心点C4之间的距离;lHC5为点H与连杆质心点C5之间的距离;yDC6为点D与连杆质心点C6之间的距离在y轴的投影长度;yHC7为点H与连杆质心点C7之间的距离在y轴的投影长度。

2.3动力学分析

选择输入角作为广义坐标,忽略各运动副质量和摩擦力的影响,设各构件的质量均匀分布,选择坐标原点作为零势能点,则机构的总动能T和总势能E分别为

(4)

将式(4)代入拉格朗日函数:

(5)

由式(5)化简可求得驱动力为

(6)

2.4综合性能指标

2.4.1板料运输能耗指标

板料在各设备之间的运输全部由工业机器人完成,其运输耗能是整条生产线耗能的主要组成部分。在其速度单调变化的任意一段路程中,搬运板料所消耗的能量为

ΔWi=Ei+1-Ei

(7)

式中,ΔWi为板料搬运耗能;Ei+1为板料的末动能;Ei为板料的初动能。

然而,在搬运过程中,板料的速度并不是绝对单调变化的。因此,必须把搬运路程划分成n小段,在每一小段路程中,速度都是单调变化的,则板料搬运能耗可按如下公式计算:

(8)

在规划机器人搬运板料的路径和速度曲线时,在其他条件同等的情况下,生产线能源消耗、产品生产成本随着板料运输能耗指标值的降低而降低,这对于我国汽车制造业向高效、节能、环保和可持续方向的转型具有重要意义。

2.4.2安全-效率平衡系数

随着控制技术的进步,生产线的运行节奏更为紧凑,当机械手未完全离开干涉空间时,滑块就已开始进行冲压加工,但机械手和滑块的动作必须协调以免发生碰撞,针对此,定义安全-效率平衡系数

(9)

式中,Hmin为机器人末端端拾器与上滑块在冲压行程中的最小距离;R为压机每分钟行程次数。

在生产线规划设计及方案评估过程中,在其他条件同等的情况下,Hmin越大,说明端拾器离压机上滑块越远,则设备之间产生运动干涉的风险性越低,设备运行越安全;R越大则说明生产节奏越快,生产效率越高;两者的比值(即安全-效率平衡系数)对于综合权衡生产线安全性与效率之间的关系具有重要的理论指导意义。依据安全-效率平衡系数设计的冲压行程次数为13 次/min,在实际加工过程中,冲压行程次数可以达到9 次/min且设备运行良好。

3虚拟样机的建立

按照第1节的多软件联合仿真建模策略建立冲压线刚柔耦合虚拟样机时,板料成形的模拟分析及主要部件的柔性化处理是其顺利运行的关键步骤。

3.1板料成形的模拟分析

在Solidworks中建立图1所示的板料模型并以iges格式导入软件Dynaform中;运用内嵌的网格划分工具进行一定精度的网格划分并定义零件之间的相对位置及工艺参数;开启LS-DYNA求解器进行模拟计算;打开后处理器ETA/POST读取云图、等值线及动画等仿真结果并进行评估;最后将捕获的动态载荷进行曲线拟合,如图4所示。

图4 拟合的动态负载曲线

从图4中可以看出,在板料冲压成形过程中,冲压模具所承受的动态载荷在短时间内(0.07 s)从0增大到80 kN。与简化为矩形波、脉冲波、正弦波等形式的冲击载荷相比,该冲击载荷模型更能客观真实地反映冲压成形过程中各设备所受的力。

3.2刚柔耦合虚拟样机的建立

多刚体系统动力学理论认为构件受力时不产生变形,该方法虽简化了算法,但降低了仿真精度,有时候仿真结果与工程实际结果相去甚远。因此,有必要考虑冲压线中关键零部件的弹性变形对系统性能的影响,其关键部件柔性化处理后的模型如图5所示(由于生产线模型庞大,故图中只展示局部)。

图5 刚柔耦合的虚拟样机局部示意图

4仿真实例分析

设定坯料尺寸为3110 mm×1560 mm×0.7 mm,材料为非时效性深冲冷轧碳钢薄板。

图6所示为虚拟样机的仿真动画截图,在整个运行过程中,各设备能实现预期动作且不会发生干涉。

图6 冲压线仿真动画图

4.1运动学分析

图7为闭式四点伺服压机的滑块加速度曲线对比图。从图中可以看出,多刚体虚拟样机的仿真曲线与理论计算曲线基本重合;刚柔耦合虚拟样机的仿真曲线与理论计算结果的运动趋势大体一致,但在冲压阶段,刚柔耦合模型中的曲线不断波动。在实际加工过程中,压机滑块也会出现类似的情况,这在一定程度上验证了刚柔耦合虚拟样机比多刚体虚拟样机更能反映实际加工过程。

图7 滑块加速度对比分析图

4.2动力学分析

图8为压机驱动力曲线对比图。由图可知,刚柔耦合虚拟样机的驱动力仿真曲线与理论计算结果、多刚体虚拟样机的仿真结果基本一致。在实际加工过程的启动阶段,驱动力必然由零开始变化并产生较大的波动,这在刚柔耦合模型中体现了出来,由此也显示了刚柔耦合模型比多刚体模型更贴近实际情况。

4.3应力分析

图9、图10分别为异型连杆典型节点的应力变化曲线图及峰值时刻的主应力云图。在0.7 s附近,系统会产生较大的冲击,异型连杆所受的最大应力为209.05 MPa;之后运动趋于平稳,异型连杆所受应力在70 MPa附近波动。异型连杆(材料ZG45)的屈服极限为310 MPa,其最大主应力值远远低于ZG45的屈服极限,满足强度要求。

图9 异型连杆的应力曲线图

图10 异型连杆在峰值时刻的主应力云图

4.4综合性能分析

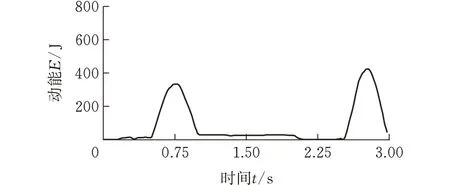

图11所示为板料从对中台搬运到闭式四点伺服压机的动能-时间曲线图。将图中的动能曲线分割成若干小段且在每一小段曲线中,动能都是单调变化的。将每一小段曲线中的初始动能、末动能代入式(8),计算可得将板料从对中台搬运到闭式四点伺服压机所消耗的能量W=1513.7 J。同理,可求得板料在其他设备之间的运输能耗,这里不再赘述。

图11 板料在第一阶段的动能曲线图

冲压过程中,机器人末端端拾器与上滑块之间的距离H随时间的变化关系如图12所示,tH为端拾器处于压机空间内的时间,由式(9)可求得安全-效率平衡系数η=96.5/9=10.72,可以发现,安全-效率平衡系数是比较高的。

图12 端拾器与上滑块的距离曲线图

由上述冲压线的综合性能指标分析可知,该生产线充分利用了压机滑块在干涉高度之上的运行时间,其生产效率高、生产能耗低,设备运行稳定、安全性高,为大型机器人冲压自动化生产线的设计和规划提供了理论参考,对其整线控制具有指导意义。

5结论

基于多软件联合仿真法建立的刚柔耦合虚拟样机,不仅具有各种功能检测分析手段,如运动干涉碰撞检测、动态载荷检测、动力学受力分析、关键零部件的刚度检测、综合性能分析检测等,而且其仿真结果比多刚体模型的仿真结果精度高,更能反映实际加工过程;将Dynaform模拟生成的动态负载曲线加载到压机上能够完善模型的边界条件。该仿真建模技术已在国内某知名汽车公司的冲压生产线中得到应用。结果表明,该方法能够避免大量人为的或低级的错误,及早发现设计中存在的问题,缩短产品研制周期,提高生产效率。

参考文献:

[1]徐清华, 张艳峰, 贾现春. 机器人冲压生产线的虚拟设计仿真[J]. 现代制造技术与设备, 2013(6):63-64.

Xu Qinghua, Zhang Yanfeng, Jia Xianchun. Virtual Design and Simulation of Robot Punch Line[J]. Modern Manufacturing Technology and Equipment, 2013(6):63-64.

[2]侯雨雷, 张志强, 谭候金,等. 冲压自动线机器人与压力机动作协调及其运动仿真[J].中国机械工程, 2013, 24(23):3186-3190.

Hou Yulei, Zhang Zhiqiang,Tan Houjin, et al. Motor Coordination and Motion Simulation of Robot and Press in a Press Line[J].China Mechanical Engineering, 2013, 24(23):3186-3190.

[3]周玉林, 张志强, 侯雨雷,等. 面向大型机器人冲压线的动作方案评价指标[J].中国机械工程, 2014, 25(14):1900-1904.

Zhou Yulin, Zhang Zhiqiang, Hou Yulei, et al. Evaluation Criterions for Movement Scheme of Large Robotic Automatic Press Lines[J]. China Mechanical Engineering, 2014, 25(14):1900-1904.

[4]林正英, 沈斌. 车身覆盖件虚拟冲压线系统的设计与实现[J]. 系统仿真学报, 2008, 20(2):364-367.

Lin Zhengying, Shen Bin. Design and Implementation of the Virtual Stamping Production Line System for Automobile Panels[J]. Journal of System Simulation, 2008, 20(2):364-367.

[5]林正英, 时维元,张伟. 车身覆盖件虚拟冲压线系统的仿真建模方法研究[J].中国机械工程, 2010, 21(24):2962-2967.

Lin zhengying, Shi Weiyuan, Zhang Wei. Research on Modeling Method for Virtual Stamping Production Line System of Automobile Panels[J]. China Mechanical Engineering, 2010, 21(24):2962-2967.

[6]杜余刚, 张浩, 陆剑峰. CATIA V5环境下的轿车车身冲压生产线仿真研究[J]. 机电一体化, 2006, 12(6):32-39.

Du Yugang, Zhang Hao, Lu Jianfeng. Research on Simulation of Automobile’s Body Punch Line under CATIA V5 Environment[J]. Mechatronics,2006, 12(6):32-39.

[7]徐正, 单忠德, 李周,等. 基于lightning的生产线仿真[J]. 中国机械工程, 2011, 22(14):1690-1693.

Xu Zheng, Shan Zhongde, Li Zhou, et al. Production Line Simulation Based on Lightning[J]. China Mechanical Engineering, 2011, 22(14):1690-1693.

[8]苗晓鹏, 韩玉坤, 杨保平. C92K-125全液压模锻锤锻打工况多体动力学分析[J]. 锻压技术, 2012,37(6):166-170.

Miao Xiaopeng, Han Yukun, Yang Baoping. Multiybody Dynamic Analysis of Forging Situation for C92K-125 Hydraulic Forging Hammer[J]. Forging & Stamping Technology,2012,37(6):166-170.

[9]方雅, 孙友松, 胡建国,等. 基于MATLAB的伺服机械压力机传动机构运动学/动力学仿真研究[J]. 中国机械工程, 2012, 23(3):339-342.

Fang Ya, Sun Yousong, Hu Jianguo, et al. Research on Kinematics/Dynamics Simulation of Servo Press Transmission Mechanism Based on MATLAB[J].China Mechanical Engineering,2012, 23(3):339-342.

[10]范彬, 刘明, 陆新江,等. 重型锻压机刚柔耦合系统动力学分析[J]. 机械传动, 2013,38(4):92-96.

Fan bin,Liu ming,Lu xinjiang,et al.Dynamic Analysis of Rigid-flexible Coupled System for Heavy Forging Press[J]. Forging & Stamping Technology,2013,38(4):92-96.

(编辑王旻玥)

Multi-software Co-simulation for a Large Robotic Automatic Stamping Production Line

Qiu XuesongXiao ChaoTan HoujinHou YuleiZhou Yulin

Yanshan University, Qinhuangdao, Hebei,066004

Abstract:For the rapid design of large robotic automatic stamping production line, based on interface technology and multi-software co-simulation, a method was proposed to meet design requirements, such as kinematics, dynamics, stiffness and so on. By Dynaform software, sheet metal forming process was simulated, and dynamic load curve was captured and loaded into virtual prototype to approximate real load. Key components were changed into flexible bodies by ANSYS and were imported into ADAMS to replace corresponding rigid bodies and a rigid-flexible coupling virtual stamping production line was established. Processing vehicle side panels were taken as an example, and the mathematical models of kinematics and dynamics of main press in the stamping production line were established. The energy consumption index and safety- efficiency balance index were proposed to evaluate the comprehensive performance of the system. The rigid-flexible coupling virtual prototype simulation results were compared with theoretical calculations and multi-body virtual prototype simulation results. The analysis results show that rigid-flexible model can improve the simulation accuracy, may be closer to the real process and possess theoretical direction significance for overall design of stamping production line, the key parameter selection, on-site installation and commissioning.

Key words:virtual stamping production line; multi-software co-simulation; dynamics model; rigid- flexible coupling model

作者简介:邱雪松,女,1973年生。燕山大学机械工程学院副教授。主要研究方向为机器人机构学、月球车可伸展机构、重型装备构型理论及机电集成技术。发表论文10余篇。肖超,女,1990年生。燕山大学机械工程学院硕士研究生。谭候金,男,1988年生。燕山大学机械工程学院硕士研究生。侯雨雷,男,1980年生。燕山大学机械工程学院副教授。周玉林(通信作者),男,1961年生。燕山大学机械工程学院教授、博士研究生导师。

中图分类号:TP391.9;TG315

DOI:10.3969/j.issn.1004-132X.2016.06.012

基金项目:国家科技重大专项资助项目(2010ZX04004-112)

收稿日期:2015-05-18