基于PSO算法改进BP神经网络的氟金云母点磨削工艺参数优化

马廉洁 陈 杰 巩亚东 王 佳

1.东北大学秦皇岛分校,秦皇岛,066004 2.东北大学,沈阳,110819

基于PSO算法改进BP神经网络的氟金云母点磨削工艺参数优化

马廉洁1,2陈杰1巩亚东2王佳1

1.东北大学秦皇岛分校,秦皇岛,0660042.东北大学,沈阳,110819

摘要:通过氟金云母的高速点磨削试验,测试了加工表面硬度和表面粗糙度,分析了表面硬度和表面粗糙度随工艺参数的变化规律。基于单因素试验值和PSO算法改进的BP神经网络,利用最小二乘拟合,建立了氟金云母点磨削表面硬度和表面粗糙度关于各工艺参数的一元模型,以相关系数检验模型,证明模型具有较高可靠性。分析一元模型,提出表面硬度和表面粗糙度分别关于工艺参数的多元模型。基于正交试验值和PSO算法,对模型进行优化求解,并通过试验证明了模型具有较高可靠性。利用PSO算法对两个多元模型进行双目标优化,求解得到一组较为合理的工艺参数值。

关键词:工艺参数; PSO算法;BP神经网络;点磨削;氟金云母

0引言

氟金云母属于硅酸盐类人工云母晶体,化学式为KMg3(AlSi3O10)F2,具有绝缘性好、高频介质损耗低、耐高温、抗腐蚀等优良的性能,广泛应用于机械、电子、生物等领域[1-2]。较高的表面质量能够显著改善机械装备的可靠性,提高机械零件的使用寿命。传统方式通过热处理和改变材料成分来提高表面质量[3-4]。近些年,一些学者尝试从机械加工工艺着手改善加工表面质量[5]。高速点磨削技术可以大幅提高生产效率,提高砂轮使用寿命[6-7],减小残余应力[8],有效提高表面质量[9],因此高速点磨削技术被广泛地应用于硬脆材料的加工领域。

BP神经网络具有初步自适应与自组织能力和较强的泛化能力,广泛地应用于数据预测、数值分析等方面[10-12]。但存在收敛速度慢、易陷入局部收敛、网络的学习和记忆不稳定等缺点。粒子群优化(PSO)算法是近些年发展起来的一种群体智能优化算法,算法易实现、精度高、收敛快,较好地解决了离散化、非线性实际问题,在工程实际中应用广泛[13-15]。将两种算法结合起来,既具有适应性强、泛化能力好的优点,还能避免陷入局部收敛,使结果更可靠。

硬脆材料具有明显的各向异性,其材料质地不均匀、微观缺陷随机分布。这种随机分布的微观裂纹是影响材料硬度和材料去除的主要因素,导致难以直接获得材料加工表面硬度和表面粗糙度与工艺参数之间的解析关系。本文基于单因素试验数据建立了表面硬度和表面粗糙度与工艺参数的一元模型,进而整合出多元模型,并进行优化求解,得到一组优化后的工艺参数。

1试验

选用氟金云母可加工陶瓷,密度为2.5~2.8 g/cm3,维氏硬度为850~900HV,热导率为2.1 W/(m·K),弯曲强度为108 MPa。在MK9025A型曲线磨床上进行点磨削试验。采用陶瓷结合剂CBN砂轮,直径180 mm,宽度5 mm。

分别进行单因素试验(表1)和L16(45)正交试验(表2和表3),重复试验3次。分别采用FM-ARS9000型全自动显微硬度(纳米压痕)测试系统和Micromeasurez三维表面轮廓仪测量已加工表面硬度和表面粗糙度。在同一个已加工表面任取9个不同测试点,剔除1个最大值和1个最小值,取7个测试样本的算术平均值作为试验数据。

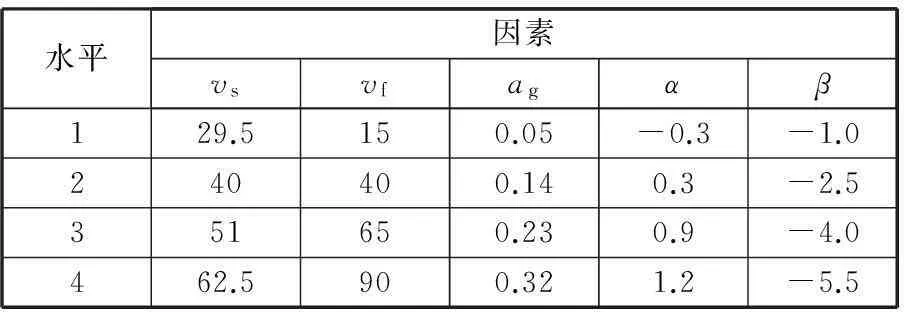

表1 单因素试验条件

表2 正交试验因素水平

表3 正交试验条件

2建立一元模型

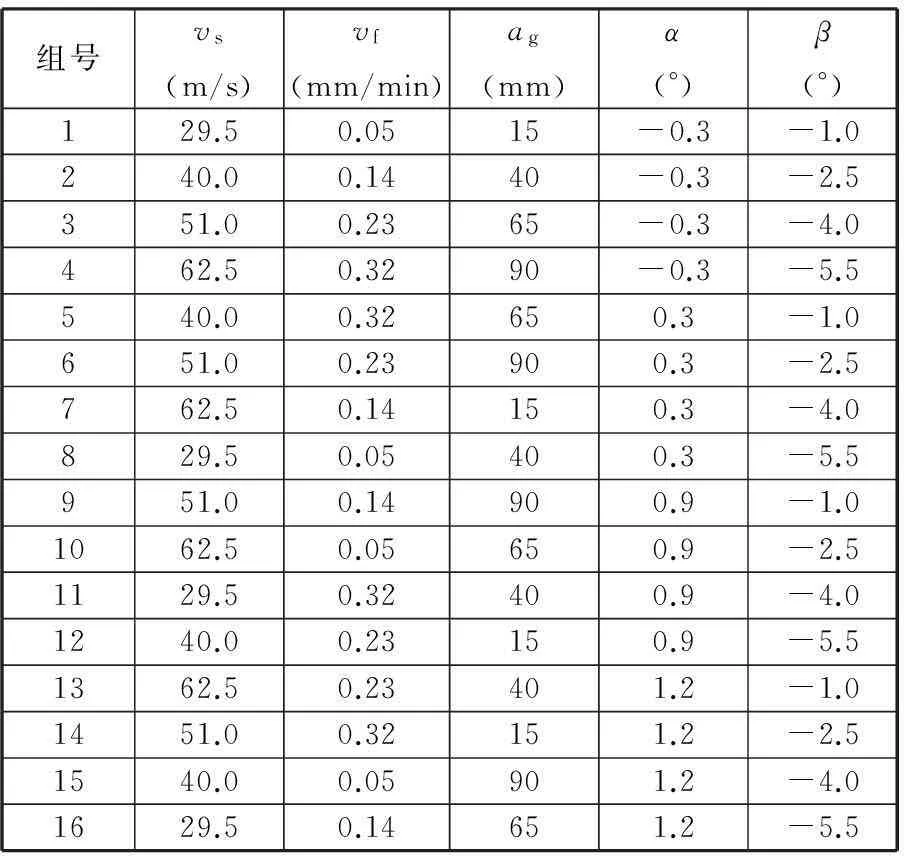

2.1点磨削表面形貌

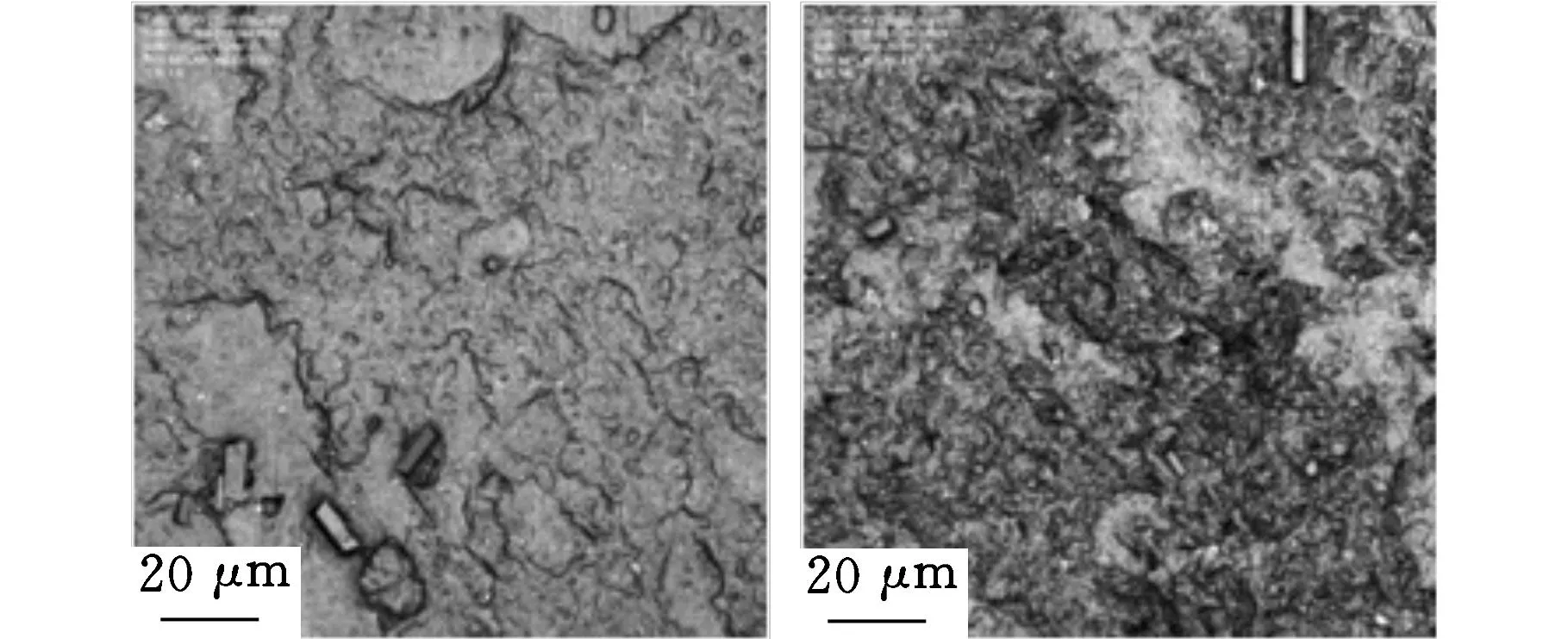

采用OLS4100X型3D激光共聚焦显微测试系统拍摄不同加工工艺条件下的氟金云母点磨削表面微观形貌图 (图1),各图对应的试验条件与试验结果如表4所示。氟金云母可加工陶瓷材料具有微裂纹等微观缺陷,影响工件力学性能。不同的点磨削工艺参数会不同程度地消除已加工表面微裂纹,进而影响表面硬度。此外,磨粒与已加工表面的重复接触概率变化随着工艺参数的变化而变化,导致已加工表面形貌的不同,表征为表面粗糙度的变化。当已加工表面微观缺陷增加时,表面硬度呈下降趋势,表面粗糙度呈上升趋势。点磨削工艺参数接近所取区间边缘的数目越多,已加工表面的表面质量越差。

(a)试验条件Ⅰ(b)试验条件Ⅱ

(c)试验条件Ⅲ(d)试验条件Ⅳ图1 点磨削表面微观形貌

编号vs(m/s)vf(mm/min)ag(mm)α(°)β(°)Ra(μm)HV(GPa)Ⅰ40.0900.051.2-4.00.2182.7249Ⅱ62.5900.32-0.3-5.50.3553.1525Ⅲ62.5150.140.3-4.00.4032.5665Ⅳ29.5400.050.3-5.50.7212.9016

2.2PSO算法改进的BP神经网络

使用PSO算法改进BP神经网络可以提高预测精度。设计一个3层BP神经网络,内嵌一个种群规模为40,进化代数为500的PSO算法。BP神经网络设置5个输入层节点,11个隐含层节点,1个输出层节点,选择tansig型函数为隐含层传递函数,purelin型函数为输出层传递函数。为提高算法的全局收敛能力,在PSO算法进化方程中加入惯性权重因子,设置初始惯性权重为0.9,结束惯性权重为0.1,使算法在迭代初期保持了较强的全局搜索能力,在迭代后期能进行更精确的局部开发。设定算法终止的条件为适应度值小于给定的最大误差(10-6)。算法流程如图2所示。

图2 算法流程图

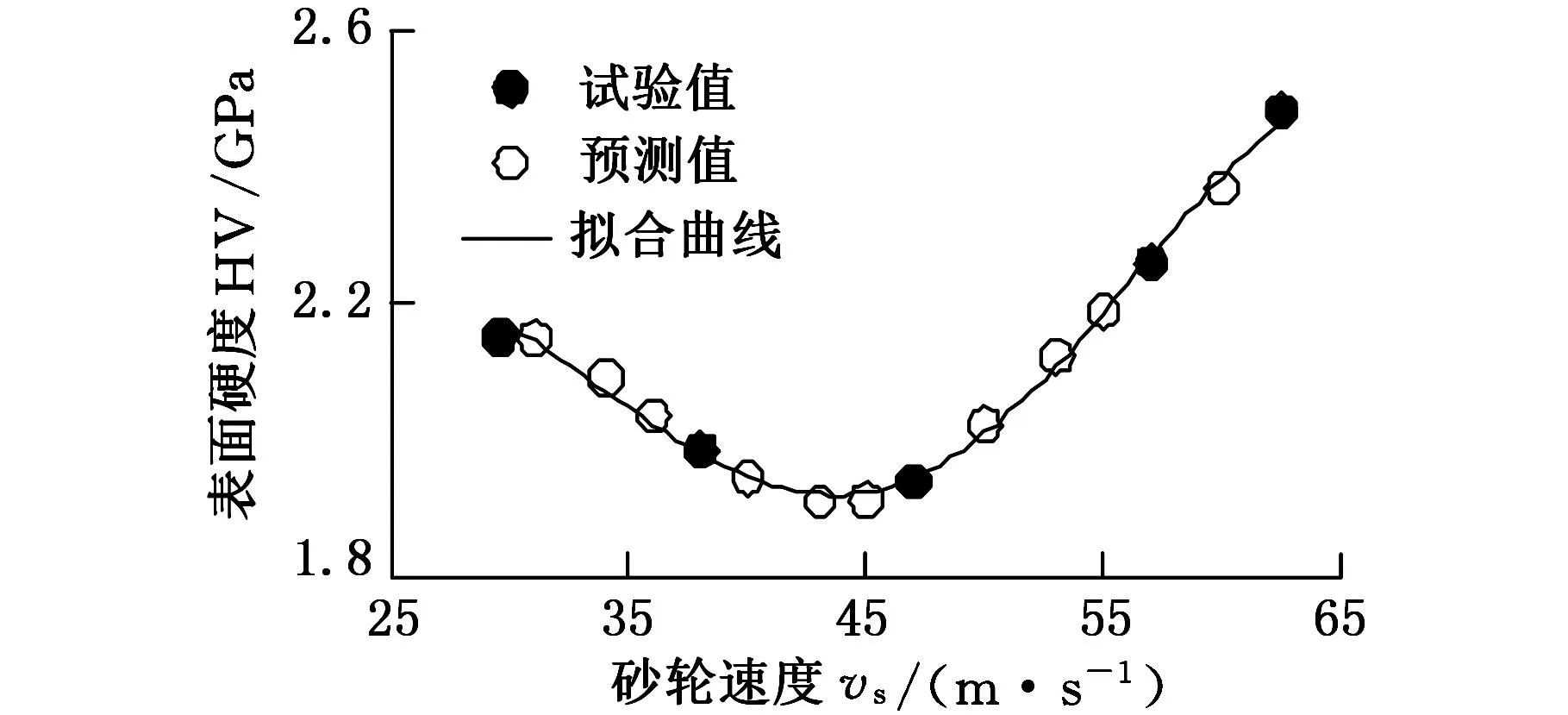

2.3工艺参数对表面硬度的影响

如图3所示,表面硬度随砂轮速度增加而先减小后增大,在砂轮速度为43 m/s时,表面硬度取得极小值;当砂轮速度大于57 m/s时,曲线斜率逐渐减小,因此提出一元模型以截断的正弦函数为基础。由于图像具有左右不对称性,因此在正弦函数项前乘一次项vs加以修正。据此提出如下一元模型:

H=avssin(bvs-c)+d

通过最小二乘拟合,解得模型如下:

H=-0.005 615vssin(0.13vs-3.929)+2.165

(1)

式中,H为维氏硬度HV,GPa。

相关系数为0.9935,表明模型具有较高精度。

图3 砂轮速度对表面硬度的影响

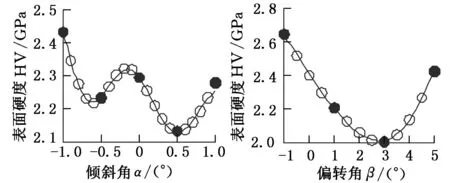

同理,表面硬度关于vf、ag、α、β的变化趋势如图4所示,拟合得到一元模型如下:

(a) 进给速率对表面(b) 磨削深度对表面 硬度的影响 硬度的影响

(c) 倾斜角对表面(d) 偏转角对表面 硬度的影响 硬度的影响

图4各工艺参数对表面硬度的影响

1.619)sin(0.1171vf+1.094)+2.174

(2)

相关系数R=0.9992。

(3)

相关系数R=0.9941。

H=0.3258e-2.882α(α+0.6187)2·

sin(1.142(α+1.48)2-6.292)+2.222

(4)

相关系数R=0.9961。

H=(-0.028 65β2+0.4011β-

1.457)e0.4296β+3.872

(5)

相关系数R=0.999。

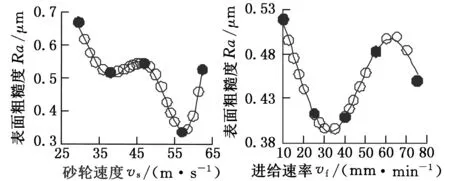

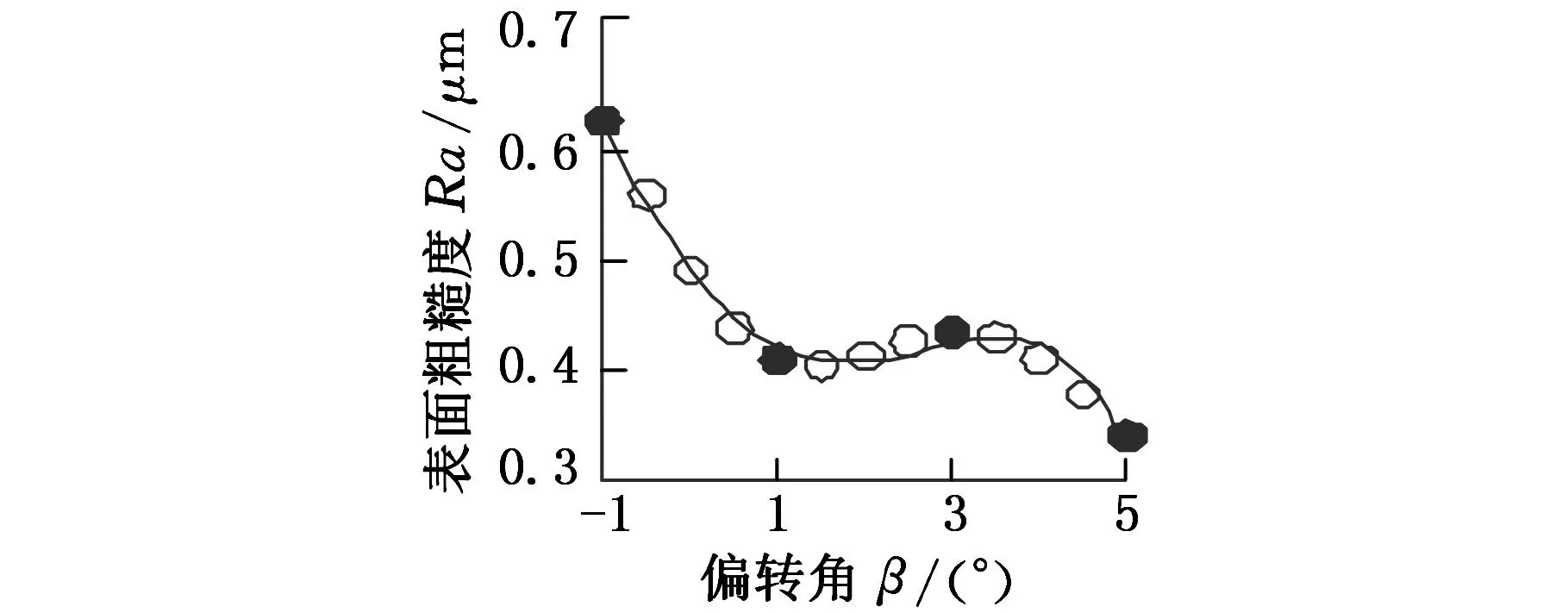

2.4工艺参数对表面粗糙度的影响

表面粗糙度关于各工艺参数的变化趋势如图5所示,拟合得到的一元模型如下:

1.664)sin(0.1544vs-0.243)+0.5334

(6)

相关系数R=0.9951。

(7)

相关系数R=0.9938。

(8)

相关系数R=0.9975。

Ra=-0.2169e-0.5406α+0.5102

(9)

相关系数R=0.9778。

Ra=2.912e0.1763β(-0.031 01β2+

0.5183β-3.14)+9.638

(10)

相关系数R=0.9828。

(a) 砂轮速度对表面(b) 进给速率对表面 粗糙度的影响 粗糙度的影响

(c) 磨削深度对表面(d) 倾斜角对表面 粗糙度的影响 粗糙度的影响

(e)倾斜角对表面粗糙度的影响

图5各工艺参数对表面粗糙度的影响

3基于PSO算法的模型求解与检验

3.1PSO算法原理

PSO算法是从生物种群行为特征中得到启发并用于求解优化问题的智能优化算法。算法中每个粒子都代表问题的一个潜在解,每个粒子对应一个由适应度函数决定的适应度值。粒子的速度决定了粒子移动的方向和距离,速度随自身及其他粒子的移动经验进行动态调整,从而实现个体在可解空间中的寻优[15]。

3.2模型假设

3.2.1表面硬度

基于表面硬度关于各工艺参数的一元模型(式(1)~式(5)),合并同类函数项,不同类函数项相乘,加常数项修正,整合得到氟金云母表面硬度关于工艺参数的多元模型如下:

H(vs,vf,ag,α,β)=m1em2αβsin(m3(agα)2+

m4(vsagvfα)+m5)vs(α+m6)2·

(m7(agvfβ)2+m8(agvfβ)+m9)+m10

(11)

式中,m1~m10为常数,其具体数值由氟金云母和刀具的材料属性共同决定。

3.2.2表面粗糙度

基于表面粗糙度关于各工艺参数的一元模型(式(6)~式(10)),合并同类函数项,不同类函数项相乘,加常数项修正,整合得到氟金云母表面粗糙度关于工艺参数的多元模型:

n5vsagβ+n6)sin(n7vsagvf+n8)+en9α+n10β+n11

(12)

式中,n1~n11为常数,其具体数值由氟金云母和刀具的材料属性共同决定。

3.3模型求解

基于正交试验4~16组结果,利用PSO算法对多元模型进行优化求解。求解过程中以多元模型计算值与正交试验值的方差最小作为粒子适应度准则:

(13)

式中,Ai为多元模型计算值,Ati为正交试验值。

通过验证试验(试验条件见表3中1~3组)对优化求解结果进行验证。

PSO算法对多元模型的优化求解,最终求解得到表面硬度和表面粗糙度的多元模型如下:

H(vs,vf,ag,α,β)=-0.0078e0.7214αβsin(4.9982(agα)2-

0.0368(vsagfα)+2.2031)vs(α+0.3831)2·

(0.0101(agvfβ)2-0.0040(agvfβ)+1.0461)+2.7881

(14)

[0.0014(vsagβ)2+0.3665vsagβ+15.4433]·

sin(4.8647vsagvf+15.1137)+e-1.4174α+1.2765β+0.4036

(15)

多元模型计算值和正交试验值对比见图6,利用验证试验检验模型,计算相对误差(见表5)。

(a)表面硬度

(b)表面粗糙度图6 正交试验值与多元模型计算值

%

4双目标工艺参数优化

在实际生产加工过程中,期望尽可能提高表面硬度的同时,尽可能减小表面粗糙度,以获得较高表面质量。基于表面硬度和表面粗糙度的多元模型,结合实际加工条件,建立双目标优化模型:

(16)

通过PSO算法对双目标优化模型进行求解。在构建适应度函数时,因Ra取最小值,H取最大值,二者取向相反,所以将H取倒数。在正交试验结果中,1/H的变化区间宽度为0.089,Ra的变化区间宽度为0.447,为了使表面硬度和表面粗糙度值对优化结果的影响权重接近一致,将H的倒数项乘以常系数5,得到算法的适应度函数:

(17)

最终求解得到最优工艺参数为:vs=47.85 m/s,vf=40.46 mm/r,ag=0.30 mm,α=1.16°,β=0.79°,此时对应的表面硬度为4.37 GPa,表面粗糙度为0.12 μm。适应度进化曲线如图7所示。

图7 适应度进化过程图

以优化结果作为实际点磨削加工工艺参数进行验证试验,重复三次试验,测试得到已加工表面硬度为3.9205 GPa,表面粗糙度为0.154 μm。试验结果证明优化求解得到的工艺参数较为合理。

5结论

(1)利用PSO算法对BP神经网络进行优化,避免求解时陷入局部最优,提高预测精度。

(2)基于最小二乘拟合,建立了点磨削氟金云母可加工陶瓷表面硬度和表面粗糙度与各工艺参数的一元模型,通过相关系数证明模型具有较高精度。

(3)通过一元模型整合得到多元模型,基于正交试验结果,利用PSO算法对多元模型进行求解,并对求解结果进行试验验证,结果表明模型具有较高的可靠性。

(4)建立表面硬度和表面粗糙度的双目标优化模型,利用PSO算法进行求解,获得了一组优化后的工艺参数取值。经试验验证,该组工艺参数较为合理。

参考文献:

[1]Ma Lianjie, Yu Aibing. Influencing of Technological Parameter on Tools Wear during Turning Fluorophlogopite Glass-ceramics[J]. Journal of Rare Earths, 2007, 25: 330-333.

[2]Garai M, Sasmal N, Molla A R, et al. Effects of Nucleating Agents on Crystallization and Microstructure of Fluorophlogopite Mica-containing Glass-ceramics[J]. Journal of Materials Science, 2014, 49(4): 1612-1623.

[3]Höche T, Habelitz S, Khodos I I. Origin of Unusual Fluorophlogopite Morphology in Mica Glass-ceramics of the System SiO2-Al2O3-MgO-K2O-Na2O-F2[J]. Journal of Crystal Growth, 1998, 192(1): 185-195.

[4]范世马豈. 氟金云母晶体缺陷成因及缺陷与晶体性能的关系[J]. 硅酸盐学报, 1980, 8(1): 1-8.

Fan Shiji. Defects Formation and Relations between Defects and Properties of Fluorophlogopite Crystals[J]. Journal of the Chinese Ceramic Society, 1980, 8(1): 1-8.

[5]Biermann D, Feldhoff M. Influence of Controlled Tool Orientation on Pattern Formation and Waviness in Surface Grinding[J]. Production Engineering, 2011, 5(1): 31-36.

[6]Tönissen S, Klocke F, Feldhaus B, et al. Residual Stress Prediction in Quick Point Grinding[J]. Production Engineering, 2012, 6(3): 243-249.

[7]Ma Lianjie, Gong Yadong, Chen Xiaohui. Study on Surface Roughness Model and Surface Forming Mechanism of Ceramics in Quick Point Grinding[J]. International Journal of Machine Tools and Manufacture, 2014, 77: 82-92.

[8]Yamamoto A, Yamada T,Nakahigashi S, et al. Effects of Surface Grinding on Hardness Distribution and Residual Stress in Low Carbon Austenitic Stainless Steel SUS316L[J]. ISIJ international, 2004, 44(10): 1780-1782.

[9]巩亚东, 曹振轩, 刘月明, 等. 高速点磨削参数对温度场与表面硬度的影响[J]. 东北大学学报 (自然科学版), 2012, 33(3): 414-417.

Gong Yadong, Cao Zhenxuan, Liu Yueming, et al. Effect of High Speed Point Grinding Parameters onTemperature Field and Surface Hardness[J]. Journal of Northeastern University:Natural Science, 2012, 33(3): 414-417.

[10]Fuh K H, Wang S B. Force Modeling and Forecasting in Creep Feed Grinding Using Improved BP Neural Network[J]. International Journal of Machine Tools and Manufacture, 1997, 37(8): 1167-1178.

[11]张臣, 周儒荣, 庄海军, 等. 基于BP神经网络的球头铣刀铣削力建模与仿真[J]. 中国机械工程, 2005, 16(20): 1791-1794.

Zhang Chen, Zhou Rurong, Zhuang Haijun, et al. Simulation and Modeling of Milling Forces for Ball-end Milling Cutter Based on BP Neural Network[J]. China Mechanical Engineering, 2005, 16(20): 1791-1794.

[12]Liu J, Chang H, Hsu T Y, et al. Prediction of the Flow Stress of High-speed Steel during Hot Deformation Using a BP Artificial Neuralnetwork[J]. Journal of Materials Processing Technology, 2000, 103(2): 200-205.

[13]Chauhan P, Pant M, Deep K. Parameter Optimization of Multi-pass Turning Using Chaotic PSO[J]. International Journal of Machine Learning and Cybernetics, 2015, 6(2): 319-337.

[14]Aydln M,Karakuzu C, Uçar M, et al. Prediction of Surface Roughness and Cutting Zone Temperature in Dry Turning Processes of AISI304 Stainless Steel Using ANFIS with PSO Learning[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(1/4): 957-967.

[15]陈祯, 黄安贻. 基于PSO-LSSVM的抽油机电动机扭矩软测量建模[J]. 中国机械工程, 2011, 22(11): 1333-1336.

Chen Zhen, Huang Anyi. Modeling of PSO-LSSVM Based Soft Measurement for Electromotor Torque in a Pumping Unit[J]. China Mechanical Engineering, 2011, 22(11): 1333-1336.

(编辑王旻玥)

Process Parameter Optimization Based on PSO-BP Neural Network in Point Grinding Fluorophlogopite

Ma Lianjie1,2Chen Jie1Gong Yadong2Wang Jia1

1.Northeastern University at Qinhuangdao,Qinhuangdao,Hebei,066004 2.Northeastern University,Shenyang,110819

Abstract:Through a high speed point grinding experiment,the surface hardness and roughness of the finished surface was tested, and the variations of the surface hardness and roughness with the process parameters were analyzed.Single factor experimental values were predicted with PSO-BP.A series of one-dimensional models of surface hardness and roughness process parameters of fluorophlogopite were built by least-squares fitting. Correlation coefficient test was used to verify the models’ high reliability.Multivariate models about surface hardness and roughness process parameters were proposed by analyzing one-dimensional models.The multivariate numerical models were optimized according to the results of orthogonal experiments and PSO and were proved to have high reliability by experiment.A dual objective optimization of two multivariate models was carried out by PSO algorithm, and a set of reasonable process parameters was obtained.

Key words:process parameter;particle swarm optimization(PSO) algorithm;BP neural network;point grinding; fluorophlogopite

作者简介:马廉洁,男,1970年生。东北大学教授,东北大学秦皇岛分校教授。主要研究方向为硬脆材料加工理论与技术。发表论文70余篇。陈杰,男,1995年生。东北大学秦皇岛分校控制工程学院本科生。巩亚东,男,1958年生。东北大学机械工程与自动化学院教授、博士研究生导师。王佳,女,1994年生。东北大学秦皇岛分校控制工程学院本科生。

中图分类号:TH161

DOI:10.3969/j.issn.1004-132X.2016.06.010

基金项目:国家自然科学基金资助项目(51275083)

收稿日期:2015-10-20