单晶Ni3Al基高温合金微铣削表面粗糙度试验研究

高 奇 巩亚东 周云光

1.东北大学,沈阳,110819 2.辽宁工业大学,锦州,121001

单晶Ni3Al基高温合金微铣削表面粗糙度试验研究

高奇1,2巩亚东1周云光1

1.东北大学,沈阳,1108192.辽宁工业大学,锦州,121001

摘要:为研究单晶高温合金的微铣削表面粗糙度,采用直径为0.8 mm的双刃硬质合金微铣刀,对典型的单晶Ni3Al基高温合金IC10进行微尺度铣削的三因素五水平正交试验研究。通过极差分析找出主轴转速、进给速度、进给深度对微铣削表面质量影响的主次因素。通过优化获得理想的切削工艺参数组合,所获表面粗糙度为801 nm。对其切削机理和影响表面质量的原因进行深入的分析,其结果对单晶高温合金的微加工理论的机理揭示具有一定的指导意义。

关键词:微铣削;单晶;Ni3Al基高温合金;表面粗糙度

0引言

微铣削是指用微型铣刀对微小零部件进行精密铣削的加工技术,微型铣刀的直径通常小于1 mm[1-2]。大量的实践经验表明:微铣削与传统铣削在系统的刚度、切削条件、切削用量等方面差异都很大。只有通过有效的方式选择适合的加工条件和切削条件,零部件的加工精度和表面质量才会得以保证[3]。

单晶Ni3Al基高温合金具有优异的蠕变、疲劳、氧化及腐蚀抗力等特性,能够很好地满足航空航天、能源、动力、生物医学等领域对高温环境下具有高强度的微型零部件材料的要求,因此被广泛地应用于超微型涡轮发动机的叶片、微型火箭发动机喷嘴等高温部件。Ni3Al基高温合金属于典型的难加工材料,主要表现在:①常温和高温强度高,切削力大;②加工硬化倾向大,切削困难;③刀具磨损严重,甚至破碎;④热导率低,加工过程中切削温度高;⑤工件易产生热变形,加工表面质量和精度不易保证。

国内外学者对单晶硅、铜、多晶高温合金的微铣削进行了深入的研究工作[4-6],但关于单晶高温合金的微铣削在国内尚未见报道。受微加工尺度效应和单晶高温合金不易加工等特点的影响,传统铣削理论不再适用[7-9]。本文针对单晶Ni3Al基高温合金IC10的微铣削进行深入研究,通过极差分析优化给出合理的加工工艺方案,并对影响表面质量的因素和刀具的磨损机理进行了深入分析。

1Ni3Al基高温合金IC10微铣削试验

1.1试验设备

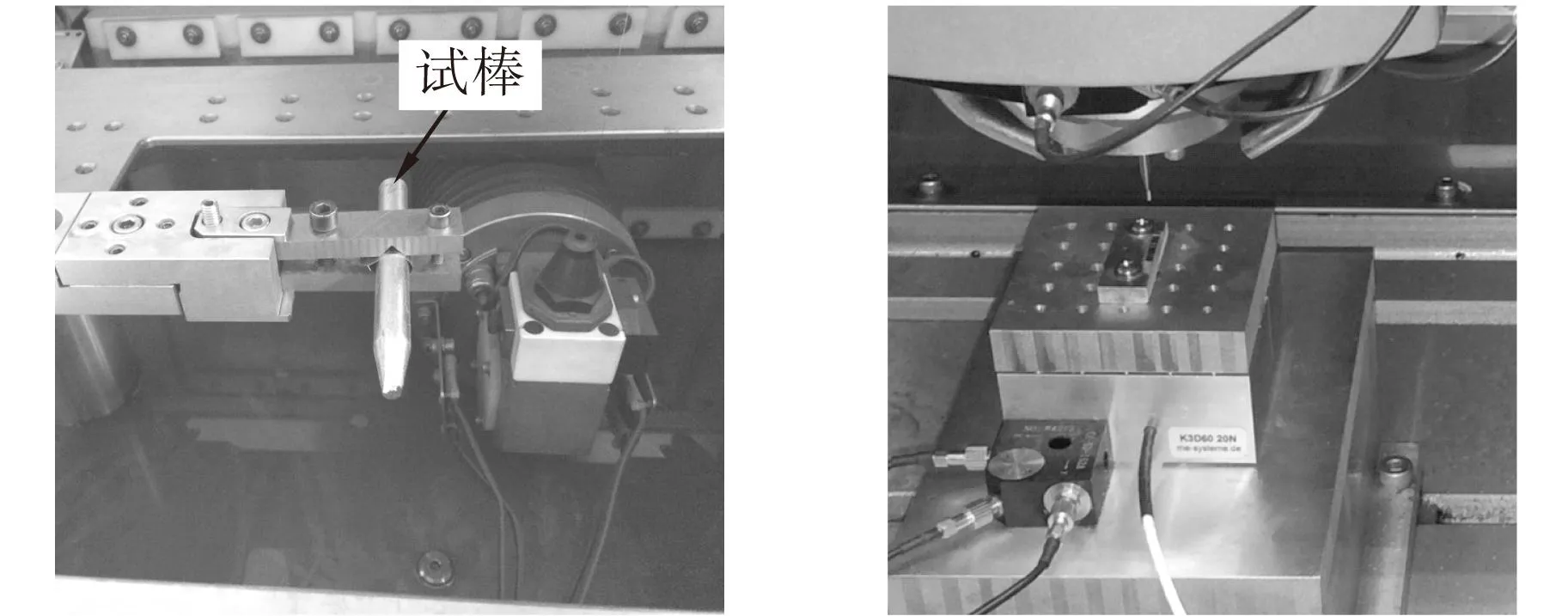

本试验在3D微铣床平台JX-1型机床上进行,如图1所示。 X、Y、Z轴工作行程分别为490 mm、490 mm、120 mm,系统采用NSK气动主轴,其最大转速为60 000 r/min;主轴的径向和轴向跳动度在0.1 μm以内;采用动态测试系统,对微加工过程进行力和振动的实时监测;采用VHX-1000E超景深显微镜观察其表面形貌;对试验加工后的微沟槽底表面粗糙度值用STIL激光三维轮廓仪进行测量,测量精度为0.001 μm,其测量范围为0.02~20 μm。

1.2试验材料

采用切削刃直径为0.8 mm的M.A.Ford未镀层硬质合金螺旋微立铣刀(WC-Co),其螺旋角为30°,齿数为2,前角、后角和切削刃圆弧半径分别为7.5°、 4.5°和1.02 μm。

图 1 微铣削试验设备与刀具

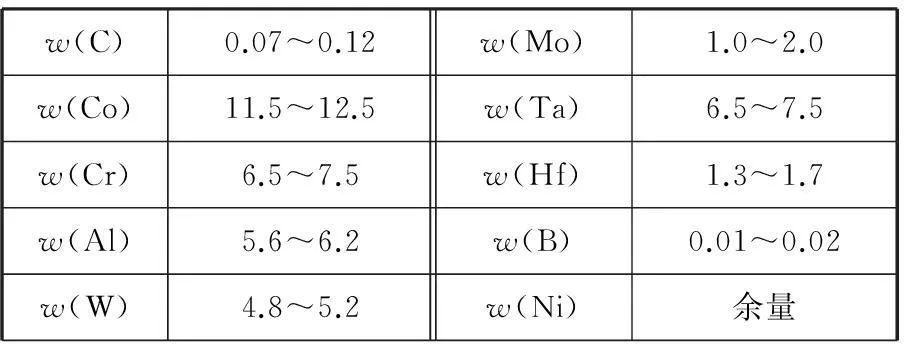

试验用加工材料为单晶Ni3Al基高温合金IC10,其化学成分范围见表1。

表1 高温合金IC10化学成分(质量分数) %

材料的制备采用真空感应熔炼的IC10母合金锭,在定向凝固炉上进行重熔,制备[0 0 1]方向柱晶试棒。IC10合金的典型铸态组织除γ和γ′外,在枝晶间分布有“葵花”状γ+γ′共晶组织以及碳化物,具有非常良好的抗氧化、抗高温性能,不易加工。试棒经过线切割呈长条状,用螺钉夹紧到夹具上,如图2所示,以便于在其上加工微沟槽。微铣削前通过磨削找平,去除线切割后的硬化层。图3所示为微铣槽加工过程。

图2 WEDM 试验棒料 图3 加工过程

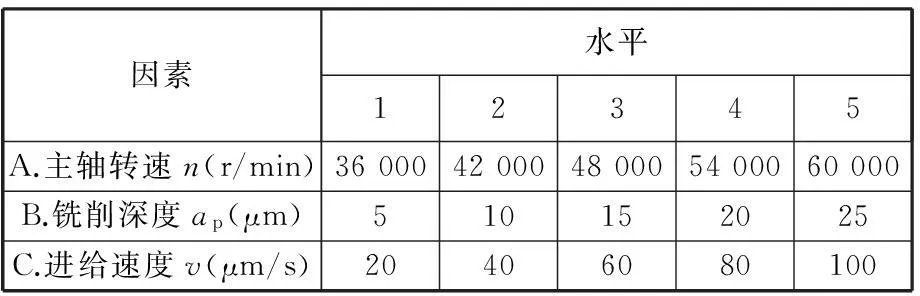

1.3试验方案

本试验采用正交试验法,设计为五水平三因素,即L25(53)。三因素分别为主轴转速n、进给速度v和轴向铣削深度ap,如表2所示。选择较高的主轴转速,主要是微铣刀切削刃直径小,要提高铣削线速度,改善沟槽底面质量,减少沟槽毛刺数量,必然要提高主轴转速。进给速度的选择主要是依据主轴转速和每齿进给量而选定,并且需要保证最小切削厚度大于刀具切屑刃圆弧半径。轴向铣削深度的选择主要考虑与微铣刀的特性、加工条件及其相关文献研究。

表2 正交试验因素水平表

2试验结果与分析

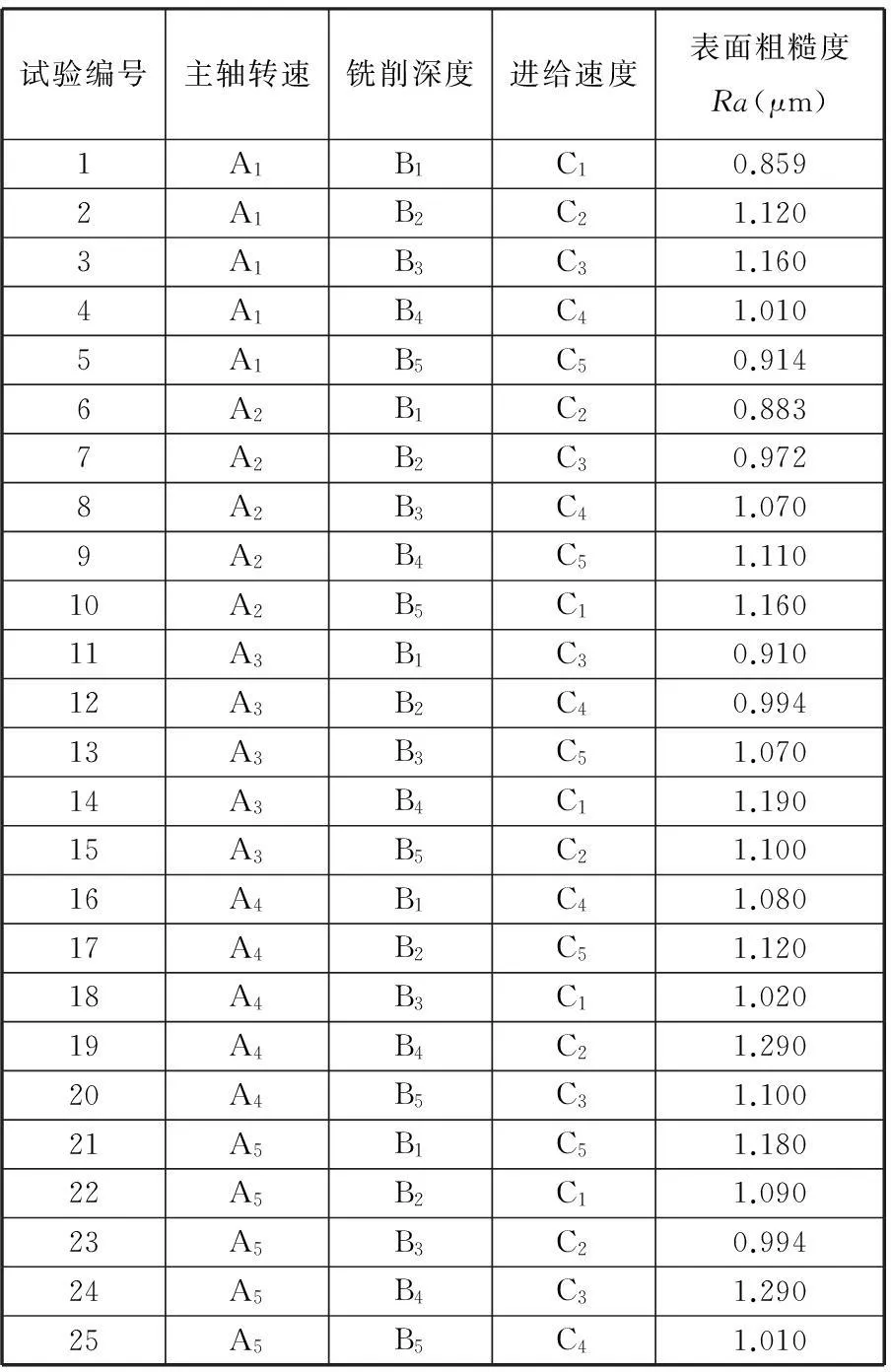

按照正交试验因素水平表中相应的微铣削参量,对IC10合金进行了微沟槽的铣削试验,用STIL激光三维轮廓仪测量沟槽底面的表面粗糙度Ra,建立正交试验表。所测Ra如表3所示。

表3 微铣削正交试验表

2.1极差统计分析

采用极差分析和方差分析的方法进行相关试验结果的比较,选择合理的微尺度铣削工艺参数。IC10合金微铣削沟槽的表面粗糙度用极差分析方法分析结果如表4所示。

表4 IC10合金微沟槽的表面粗糙度

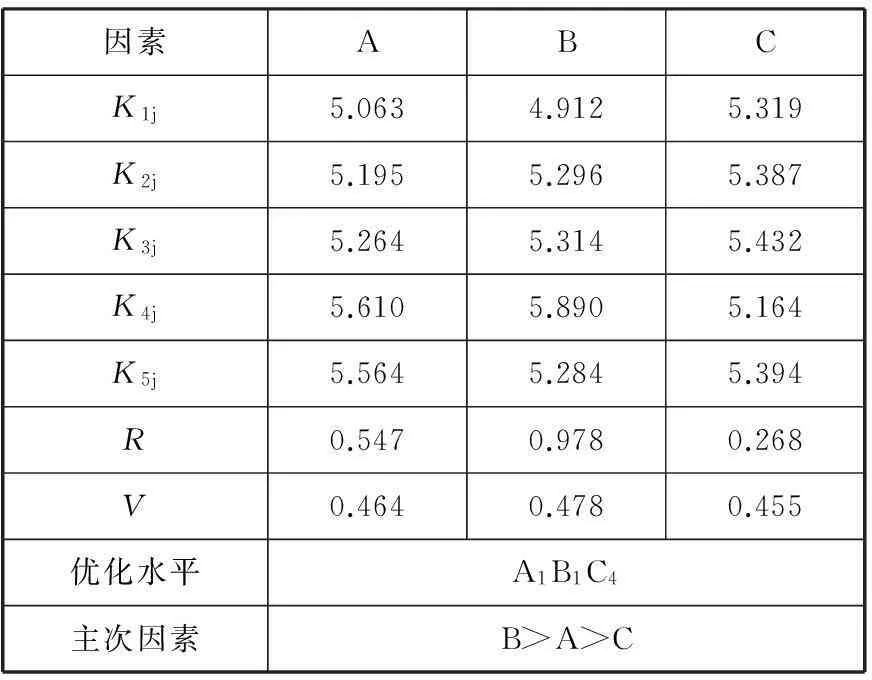

表4中,Kij表示某一因素i在同一参数水平j下的加工表面粗糙度值之和;V表示各因素在同一水平下粗糙度值的方差;R表示各因素在同一水平下粗糙度值的极差,R反映了粗糙度值的变动幅度,R越大,该因素对加工表面粗糙度的影响越大。由表2并根据R和V的大小可以判断:在此微尺度铣削试验中,对加工表面粗糙度的影响由大到小依次为:铣削深度、主轴转速、进给速度,优化出的工艺组合为A1B1C4。对此方案进行了5次重复试验,测得表面粗糙度值为801 nm。通过对比得知,A1B1C4方案最优,如图4所示。

(a)表面粗糙度Ra=801 nm

(b)表面形貌图4 微铣削最优表面质量

2.2各工艺因素对表面粗糙度的影响

(1)主轴转速。随着主轴转速的提高,微铣削沟槽表面粗糙度先呈增大的趋势,但到了一定的转速(55 000 r/min左右),其表面粗糙度又有减小的趋势。这主要是因为在较大转速下,切屑与前刀面的接触面的有效摩擦减小,导致变形系数减小,切屑变形时间缩短,切屑在瞬间被切离工件,大部分切削热由切屑带走,减小了切削力和产生积屑瘤的可能性,提高了单晶合金的加工精度和表面质量。

(2)铣削深度。随着铣削深度的增加,微铣削沟槽表面粗糙度逐渐增大,这一因素的影响最为明显,主要是单晶IC10为黏性难加工材料,系统机床具有一定的径向和轴向的跳动误差,铣削深度较小时,在铣削力稳定的加工过程中,表面粗糙度变化幅度较小。若继续增大切削深度,则会导致切削力幅值波动加大,引起工件、刀具变形,产生切削振动,造成表面粗糙度显著增大;但过小的切削深度亦会产生犁耕现象,形成附加的塑性变形,增大表面粗糙度值。因此,选择一个较低的铣削深度对其微加工有利。

(3)进给速度。随着进给速度的增大,微铣削沟槽表面粗糙度有先增大后减小再增大的趋势。这主要是因为当最小切削厚度小于刀尖圆弧半径时,造成挤压和犁耕,累积到一定程度,形成切屑,粗糙度较大;当最小切削厚度大于刀尖圆弧半径时,粗糙度先减小后增大。因此,增大进给量在提高加工效率的同时,增大了残留面积的高度,直接造成了表面粗糙度值的增大,这与传统铣削理论一致。因此,根据其平均表面粗糙度的大小选择一个较高的进给速度对其微加工有利。

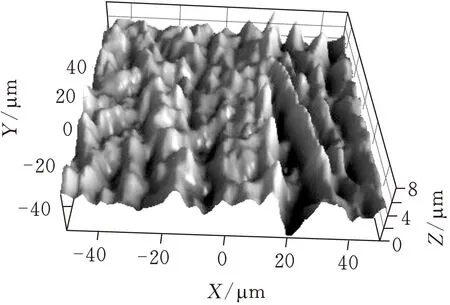

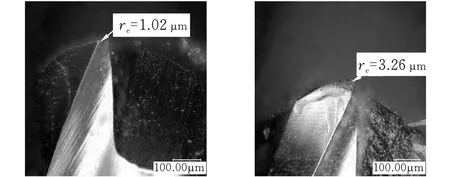

2.3刀具磨损对加工表面质量的影响

(a)铣削前切削刃半径 (b)铣削后切削刃半径图5 刀具切削刃磨损

经过25组正交试验,刀具磨损情况如图5所示。根据超景深显微镜观察结果可知,微铣刀切削刃有一定量的磨损,加工前切削刃圆弧半径为1.02 μm,磨损后切削刃圆弧半径为3.26 μm。刀尖和切深方向的沟纹磨损是主要的失效形式,切削应力远高于普通金属,同时存在加工硬化层,使得在变形区内产生大量的热和切应力。尤其是硬质合金刀具容易发生黏结剂软化、刀刃变形和热裂导致失效。刀具的磨损、破损及耐用度关系到切削加工的质量、成本和效率。因磨损后的刀具刃口半径会急剧增大,导致最小切削深度变大,对切削力、切削热以及加工表面质量会造成非常大的影响。因此,需要在每5组试验后更换刀具,以保证试验过程中每组参数下所用微铣刀的刃口半径基本一致。

3结论

采用直径为0.8 mm的微铣刀,对单晶Ni3Al基高温合金IC10进行微铣削的三因素五水平正交试验,得出不同因素对加工表面质量影响由大到小依次为:铣削深度、主轴转速、进给速度,获得了优化工艺工艺方案,此时的加工表面粗糙度为801 nm。由于表面加工硬化层和弹性回复的存在,引起工件、刀具变形,产生切削振动,铣削深度对表面质量的影响较大,造成表面粗糙度显著变化。加工后的刀具磨损量较大,进行重复校验试验时要在每5组试验前更换刀具,以保证每组参数下所用微铣刀的加工刃口半径一致。

参考文献:

[1]陈明君,陈妮,何宁,等.微铣削加工机理研究新进展[J].机械工程学报,2014,50(5):161-172.

Chen Mingjun, Chen Ni, He Ning,et al. The Research Progress of Micromilling in Machining Mechanism[J]. Journal of Mechanical Engineering,2014,50(5):161-172.

[2]Dornfeld D, Takeuchi Y. Recent Advances in Mechanical Micro Machining[J].Annals of the CIRP,2006,55(2): 746-748.

[3]Bissacco G, Hansen H N, Slunsky J. Modelling the Cutting Edge Radius Size Effect for Force Prediction in Micro Milling[J]. Annals of the CIRP,2008,57(1):113-116.

[4]程祥,高斌,杨先海.微细塑性铣削单品硅实验研究[J].山东理工大学学报(自然科学版),2012,26(4):53-55.

Cheng Xiang,Gao Bin,Yang Xianhai. Experimental Study on the Ductile-mode Micro Milling of Single Crystalline Silicon [J].Journal of Shandong University of technology(Natural Science Edition),2012,26(4):53-55.

[5]张霖,赵东标,张建明,等.微细端铣削工件表面粗糙度的研究[J].中国机械工程,2008,19(6):658-661.

Zhang Lin, Zhao Dongbiao, Zhang Jianming, et a1. Study on Surface Roughness of Part in the Micro-end-milling Process[J].China Mechanical Engineering,2008,19(6):658-661.

[6]李成锋.介观尺度铣削力与表面形貌建模及工艺优化研究[D].上海:上海交通大学,2007.

[7]Vivancos J,Luis C J,Costa L,et al. Optimal Maching Parameters Selection in High Speed Milling of Hundened Steels for Injection Moulds[J]. Journal of Materials Processing Technology,2004,155/156(30):1505-1512.

[8]Son S M, Lim H S, Ahn J H. Effects of the Friction Coefficient on the Minimum Cutting Thickness in Micro Cutting[J].International Journal of Machine Tools&Manufacture,2005,45(4/5): 529-535.

[9]Palanisamy P,Rajendran I,Shenmugasundaram S. Optimization of Machining Parameters Using Genetic Algorithm and Experimental Validation for end Milling Operations[J]. Int. J. Adv. Manuf. Technol.,2007,32(7):644-655.

(编辑王旻玥)

Experimental Study on Surface Roughness in Micro-milling of Single Crystal Ni3Al-based Superalloy

Gao Qi1,2Gong Yadong1Zhou Yunguang1

1.Northeastern University, Shenyang, 110819 2.Liaoning University of Technology, Jinzhou,Liaoning, 121001

Abstract:Two-edged carbide alloy micro-milling tool with 0.8mm diameter was used to study micro-milling surface roughness of Ni3Al-based superalloy. An orthogonal experiment of three factors and five levels was implemented to microscope milling of typical single crystal Ni3Al-based superalloy IC10. The influences of primary and secondary factors of spindle speed,feed rate,feed depth on micro-milling surface quality were found according to the range analysis. The ideal cutting process parameter combination was optimized and obtained, the surface roughness is as 801 nm. Its cutting mechanism and the reasons affecting the surface quality were analyzed. The test results have certain guiding significance to the microscope milling mechanism of single crystal superalloy.

Key words:micro-milling; single crystal; Ni3Al-based superalloy; surface roughness

作者简介:高奇,男,1981年生。东北大学机械工程与自动化学院博士研究生,辽宁工业大学机械工程与自动化学院讲师。主要研究方向为微加工、数字化设计与制造。 巩亚东,男,1958年生。东北大学机械工程与自动化学院教授、博士研究生导师。周云光,男,1985年生。东北大学机械工程与自动化学院博士研究生。

中图分类号:TH161

DOI:10.3969/j.issn.1004-132X.2016.06.017

基金项目:国家自然科学基金资助项目(51375082)

收稿日期:2015-05-19