连续重整再生烧焦气中水对催化剂性能的影响

方大伟,马爱增

(中国石化石油化工科学研究院,北京 100083)

连续重整再生烧焦气中水对催化剂性能的影响

方大伟,马爱增

(中国石化石油化工科学研究院,北京 100083)

通过实验室模拟老化试验以及工业装置现场跟踪对比,考察了连续重整再生烧焦循环气中的水对催化剂性能的影响。结果表明:连续重整再生烧焦循环气中的水会造成催化剂比表面积下降以及载体孔径的增大,随着水含量的提高,催化剂的比表面积下降速率加快;随着催化剂比表面积下降,催化剂的持氯能力明显降低,催化剂的活性和选择性下降。

连续重整 催化剂 水 比表面积

催化重整是石油炼制与化工的支柱技术之一,其主要产品中的重整生成油是高辛烷值汽油调合组分,在欧美等发达国家的汽油池中,重整生成油的比例已经达到三分之一;重整芳烃是化纤、塑料和橡胶的基础原料,全球70%以上芳烃来自重整芳烃;重整副产氢气是廉价氢源,炼化企业50%以上的用氢由重整装置提供,因此催化重整关系到国计民生[1]。催化重整主要分为半再生重整和连续重整两种工艺,其中连续重整工艺由于实现催化剂的连续烧焦再生,保证了催化剂的高活性和选择性,因此逐渐成为市场的主流工艺。在催化重整反应过程中,来自原料中的烃类会生成焦炭附着在连续重整催化剂上,影响催化剂的反应性能,因此必须通过烧焦再生来恢复催化剂的反应活性[2],目前已经应用的连续重整装置再生烧焦气循环方式主要分为湿热循环和干冷循环[3],采用不同工艺的连续重整装置再生烧焦气中的水含量差距非常大,水是由焦炭燃烧产生的,采用干冷再生气循环工艺烧焦气经过干燥冷却再升温后返回再生系统,气中水质量分数为1 000~3 000 μgg;采用湿热再生气循环工艺烧焦气直接返回再生系统,气中水质量分数为35 000~110 000 μgg。催化剂的物化性能和反应性能会受到烧焦过程中产生水的影响。本研究通过实验室模拟老化试验以及工业装置现场跟踪对比,考察连续重整再生烧焦循环气中的水含量对催化剂性能的影响。

1 实 验

1.1 催化剂

一种工业应用连续重整催化剂,载体为球形γ-Al2O3,Pt质量分数为0.28%,氯质量分数为1.2%,新鲜催化剂比表面积为195 m2g,孔体积为0.50 mLg,堆密度为0.56 gmL。

1.2 催化剂表征

采用DIONEX ICS-2000离子色谱表征催化剂氯含量;采用HORIBA EMIA-820V硫碳仪表征催化剂积炭量;采用 Micromeritics ASAP2000静态低温氮吸附仪表征催化剂比表面积。

1.3 催化剂水热老化实验

自建实验室催化剂处理装置,采用程序升温电加热系统,石英管反应器,催化剂装填量为100 mL;水热老化温度650 ℃,程序升温速率为10 ℃/min;采用ARMER 60061微量泵注水,注入的水在汽化后和空气混合进入石英管反应器内催化剂床层,气中水体积分数为0~40%,气剂体积比为1 000/1。

1.4 催化剂水氯活化实验

自建实验室催化剂处理装置,采用程序升温电加热系统,石英管反应器,实验目的是使催化剂Cl质量分数达到1.1%~1.2%;实验条件:常压,温度510 ℃,空气介质,气剂体积比1 000/1,时间6 h;实验步骤:空气通入装填催化剂的石英管反应器,经管式炉程序升温至510 ℃后,接入不同H2O/HCl配比的鼓泡器补充催化剂的Cl组元。

1.5 催化剂反应性能中型评价

自建中型催化剂评价装置,催化剂装量为50 mL,反应加权平均入口温度 490 ℃/510 ℃/530 ℃,阶梯升温,反应压力700 kPa,体积空速2.0 h-1,氢烃体积比1 000/1,原料为炼油厂石脑油,组成(w)为烷烃52.93%,环烷烃41.00%,芳烃6.07%。

1.6 工业应用催化剂性能跟踪

对不同工业烧焦工艺条件下运行连续重整催化剂的比表面积、持氯能力、反应性能进行长周期跟踪及评价。

2 结果与讨论

2.1 催化剂水热老化及水氯活化实验

2.1.1 气中水含量对重整催化剂比表面积的影响 水热老化试验得到催化剂比表面积与气中水含量的关系见图1。从图1可以看出:新鲜催化剂的比表面积为197 m2/g,在相同的老化温度下,水含量的提高会加速催化剂比表面积的下降;在气中水体积分数为10%的条件下,随着反应时间的延长,催化剂的比表面积逐渐下降,但下降趋势平缓,经过48 h老化后,催化剂的比表面积仍可保持在190 m2/g;在气中水体积分数为20%以及40%的条件下,随着反应时间的延长,催化剂的比表面积迅速下降,两种条件下比表面积的下降趋势基本相同,在同样的处理时间条件下,催化剂比表面积之间的差距较小,说明气中水体积分数超过20%,水含量的进一步提高对催化剂比表面积下降产生的影响趋于缓和。

图1 催化剂比表面积与气中水含量的关系水体积分数: ■—0; ▲—10%; ◆—20%; ●—40%

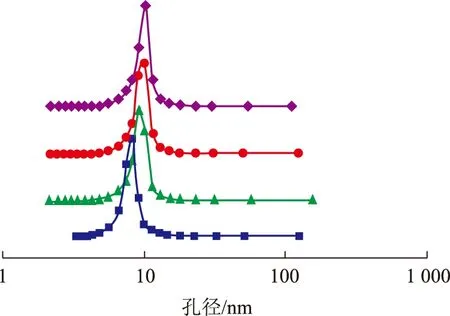

催化剂比表面积与载体孔分布的关系见图2。从图2可以看出:比表面积为197 m2/g的新鲜催化剂,载体孔径分布集中在6.0~8.0 nm;经过老化催化剂比表面积降低后,载体孔径分布向着10.0 nm方向移动,说明随着催化剂比表面积的降低,载体的孔径分布中大孔比例逐渐增加。水蒸气对催化剂载体的加速老化作用可以用Marvin[4]的Al2O3表面脱羟基模型解释,催化剂载体Al2O3颗粒的生长是通过颗粒间相互接触部分的羟基基团脱水实现的,脱羟基过程产生Al2O2Al,随着水分子的不断脱去,颗粒间形成一个规整的颈状区域,在高温下,水蒸气会持续地与表面Al2O3进行水化反应从而维持表面的羟基浓度,促使氧化铝颗粒间Al2O2Al桥键和颈状区域不断地形成,载体孔道发生塌陷、烧结,造成小孔完全封闭或者连通成为大孔,导致比表面积降低。

图2 催化剂比表面积与载体孔分布的关系比表面积,m2/g: ■—197; ▲—178; ●—170; ◆—164

2.1.2 催化剂比表面积的降低对持氯性能的影响 系统高水含量的存在会加速洗去催化剂的酸性活性中心氯离子,氯流失容易,但是补氯则较困难[5]。在实验室进行催化剂的水氯活化实验,结果见表1。从表1可以看出,随着催化剂比表面积的降低,达到目标要求的氯质量分数1.10%需要更低的H2O/HCl配比,当比表面积下降到140 m2/g左右时,即使用很低的H2O/HCl配比,仍不能很好地提高催化剂的氯含量,说明低比表面积催化剂的持氯能力下降。

表1 催化剂的持氯能力与比表面积的关系

2.2 连续重整再生烧焦气中水含量对工业应用催化剂性能的影响

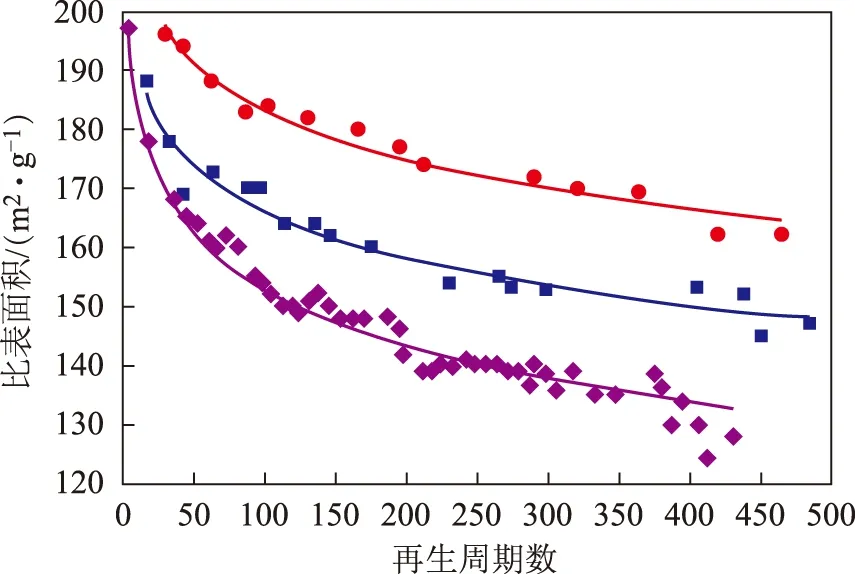

2.2.1 对催化剂比表面积的影响 采用不同烧焦工艺的工业装置催化剂比表面积的变化趋势见图3,催化剂载体孔分布见图4。从图3可以看出,随着烧焦气中水含量的提高,工业应用催化剂比表面积的下降速率加快,在最高水质量分数为110 000 μgg的条件下,催化剂的比表面积经过120个再生周期下降到150 m2g以下,而在烧焦气中水质量分数为3 000 μgg的条件下,经过近500个再生周期运转后,催化剂的比表面积仍保持在160 m2g以上,同时由图4可以看出,催化剂比表面积降低后,催化剂载体的孔径分布向着大孔方向移动。

图3 工业应用装置催化剂比表面积与烧焦气中H2O含量的关系烧焦气中H2O含量(w),μgg: ◆—110 000;■—35 000; ●—3 000

图4 工业应用装置上催化剂载体孔分布表面积,m2g: ◆—197; ■—160; ▲—148; ●—130

2.2.2 工业现用催化剂持氯能力对比 为了保持催化剂的金属功能和酸功能的平衡,必须进行再生补氯以保持催化剂的氯含量,催化剂持氯能力的变化见表2,通常开工初期催化剂比表面积为197 m2/g,再生补氯量为0.06%左右,随着催化剂比表面积的下降,再生补氯量逐渐增加,当催化剂的比表面积降低到140 m2/g左右时,再生补氯量提高到0.22%左右,是开工初期再生补氯量的4倍,因此,如果催化剂的比表面积下降加快,再生补氯量将大大增加,生产成本相应提高,同时没有被催化剂吸附而流失的氯会被带到下游装置,造成严重的设备腐蚀。

表2 催化剂的持氯能力变化

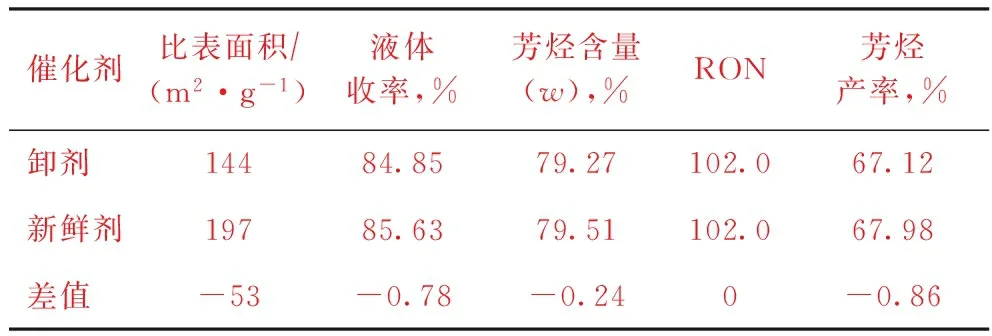

2.2.3 催化剂反应性能对比 在中型评价装置上对某炼油厂连续重整装置卸剂(比表面积为144 m2/g)和新鲜工业催化剂(比表面积为197 m2/g)的反应性能的对比见表3。从表3可以看出,低比表面积卸剂的液体收率比新鲜催化剂的液体收率下降0.78百分点,芳烃产率下降0.86百分点,说明随着催化剂比表面积的降低,催化剂的反应活性和选择性都有所下降。

表3 催化剂反应性能的对比

3 结 论

(1) 连续重整再生烧焦循环气中的H2O含量对催化剂的物化性能有显著影响,会造成催化剂比表面积的下降以及载体孔径的增大;随着H2O含量提高,催化剂的比表面积下降速率加快。

(2) 随着催化剂比表面积的下降,催化剂的持氯能力明显降低,达到同样催化剂氯含量需要更多的补氯量。

(3) 随着催化剂比表面积的下降,催化剂的活性和选择性下降。

(4) 采用再生烧焦气中水含量较低的工艺,对于催化剂的物化性能和催化性能的保持更有利。

[1] George J A.Catalytic nathpha reforming science and technology[M].New York:Marcel Dekker lnc,1995:1-10

[2] 方大伟,潘锦程,马爱增.高积炭连续重整催化剂的烧焦与结焦分析[J].石油炼制与化工,2014,45(6):32-35

[3] 李成栋.催化重整装置操作指南[M].北京:中国石化出版社,2001:163-194

[4] Marvin F L.Surface area stability of aluminas[J].J Catal,1990,123:245-259

[5] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:507-533

INFLUENCE OF H2O IN REGENERATION RECYCLE GAS ON PROPERTIES OF CONTINUOUS REFORMING CATALYST

Fang Dawei, Ma Aizeng

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Through simulation aging test in laboratory scale and the industrial device tracking, the influence of H2O content in the regeneration recycle gas on the properties of continuous reforming catalyst was investigated. The results show that the H2O in recycle gas can cause the loss of specific surface area of the catalyst and the increase of the pore diameter of the carrier. The increase of H2O content causes the fast reduction of the specific surface area of the catalyst, resulting in the obvious drop of the chloride retention capability, as well as the reduction of the activity and selectivity of the catalyst.

continuous reforming; catalyst; H2O; specific surface area

2015-07-03; 修改稿收到日期: 2015-09-02。

方大伟,硕士,高级工程师,主要从事催化重整催化剂的研究工作。

方大伟,E-mail:fangdw.ripp@sinopec.com。