连续重整装置处理高氧含量对二乙苯的工业试验

严 钧

(中国石化镇海炼化分公司,浙江 宁波 315207)

连续重整装置处理高氧含量对二乙苯的工业试验

严 钧

(中国石化镇海炼化分公司,浙江 宁波 315207)

介绍了某炼化公司针对芳烃联合装置吸附分离单元吸附剂更换停工期间退出的对二乙苯和二甲苯混合物料中总氧含量过高的问题,对各种处理方案开展评估,将该物料以较高比例掺混进入连续重整装置预加氢单元进行工业试验。对二乙苯含氧化合物在反应压力2.5 MPa、温度304 ℃、体积空速5.4 h-1的连续重整预加氢反应工况下完成加氢脱氧反应,实现了高效回收C8芳烃的目的,处理2 390 t对二乙苯和二甲苯混合物可增效66.5万元。

连续重整 对二甲苯 对二乙苯 氧化物 加氢

对二甲苯是聚酯纤维工业的重要基础原料,工业上普遍采用模拟移动床吸附分离工艺生产。最具代表性的工艺是UOP公司开发的Parex工艺和Axens公司开发的Eluxyl工艺,均以沸石分子筛为吸附剂,对二甲苯被吸附剂吸附后,利用高纯度对二乙苯作为解吸剂再把对二甲苯解吸出来,达到分离对二甲苯的目的[1]。

对二乙苯若接触氧气会迅速被氧化,生成苯甲醛、苯乙酮等含氧化合物[2]。酮、醛等氧原子将牢固吸附在分子筛上,降低分子筛的选择性和吸附能力,导致分子筛性能逐渐下降,寿命缩短[3]。按照工艺要求,解吸剂对二乙苯中总氧化物(含苯甲醛、苯乙酮等)质量分数控制不大于5 μg/g。因吸附塔进料和用于调节选择性的除氧水中会有微量氧存在,分子筛吸附剂经长周期运行后会累积较多含氧化合物。对二甲苯装置吸附剂更换前停工处理需进行对二乙苯置换步骤(用C8芳烃(C8A)将对二乙苯从吸附单元中完全置换出来退至专用储罐)。该股含C8A的对二乙苯物料总氧含量普遍较高,且因对二乙苯气味大而无法调入汽油,现有较多芳烃生产装置被迫将其再次进吸附分离单元,不可避免地存在含氧化合物影响对二甲苯吸附剂性能的问题。

某炼化公司为避免对二甲苯装置吸附剂更换停工时退出的2 390 t总氧质量分数达15.3 μg/g的C8A和对二乙苯混合物料对新更换的对二甲苯吸附剂性能带来影响被迫全部按较低价格的重芳烃产品出厂。经科学评估后,尝试将其掺入连续重整装置进料,进行预加氢脱氧,以高效回收C8A。

1 待处理物料情况

对二乙苯置换时退出的C8A和对二乙苯混合物料共2 390 t,专罐储存在带氮封的常压内浮顶储罐G954中。该股待处理物料分析数据见表1。

表1 C8A/对二乙苯混合物料分析

G954储存对二乙苯置换退料前为空罐并且经氮气置换合格,退料结束后罐内物料总氧质量分数即达15.3 μgg,之后较长时间没有明显增加。另外,近年来新鲜对二乙苯罐G955储存的对二乙苯总氧质量分数长期分析结果稳定小于5 μgg,反映出该类型储罐氮封效果良好。说明G954物料总氧含量高的原因是对二甲苯装置停工期间对二乙苯置换时将吸附剂中长期积存的氧化物带出而引起的。

2 处理方案

2.1 处理方案比较

针对G954中的物料,提出了5种处理方案并进行综合评估,详见表2。

表2 G954物料处理方案比较

通过处理方案可行性和经济性综合评估,确定采用方案5对G954的高氧对二乙苯/C8A混合物料进行处理。

2.2 处理原理及流程

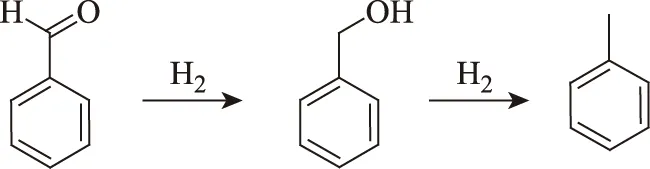

催化加氢是石化生产中最有效、最直接的脱氧方法之一。解吸剂对二乙苯含氧化物主要为苯甲醛、苯乙酮。苯甲醛、苯乙酮中的氧在金属催化剂和临氢条件下通过对羰基的加氢得以脱除,生成水和相应的芳烃[4]。

苯甲醛加氢生成苯甲醇,苯甲醇加氢成甲苯和水。

苯乙酮加氢生成苯乙醇,苯乙醇的羰基加氢后脱水成碳正离子,然后加氢成乙苯。

高氧对二乙苯/C8A混合物料通过重整装置精制油回炼流程掺至重整原料(直馏石脑油)进连续重整装置进行加氢脱氧处理,处理流程示意见图1。

图1 高氧对二乙苯/C8A混合物料处理流程示意

3 试验结果

为避免处理高氧对二乙苯/C8A混合物料对重整和歧化装置运行工况造成大幅波动,在罐区新增G954物料到重整精制油泵入口管线。通过该线将高氧对二乙苯/C8A混合物料以9.5 t/h流量(约占预加氢进料9%)连续掺入到连续重整装置的预加氢反应单元进料中。处理期间,连续重整装置预加氢单元工况正常,反应器床层温升和压降未见变化。重整单元循环氢气中在线分析仪测定水含量稳定在22 μgg,未见上涨,说明苯甲醛、苯乙酮等含氧化合物的加氢脱氧反应在预加氢单元已完成。

表3 G954物料处理前后重整装置原料和产品分析数据 w,%

注:P—链烷烃;N—环烷烃;A—芳烃。

G954物料处理后3天内,重整装置预加氢和重整反应单元工况参数及产品性能均恢复至处理前,详见表4。说明对二乙苯含氧化合物在反应压力2.5 MPa、温度304 ℃、体积空速5.4 h-1的连续重整预加氢反应器内可完成加氢脱氧反应。

通过将高氧对二乙苯/C8A混合物料连续掺入连续重整装置进行加氢脱氧处理,G954物料得以回收,腾出了空罐以备对二甲苯装置生产异常退料所需。其中,约1 750 t的C8A通过二甲苯精馏塔分离后进对二甲苯装置吸附分离单元生产对二甲苯,其余约640 t的C9芳烃和对二乙苯等C10芳烃经歧化装置重芳烃塔分离,塔顶产歧化原料,塔底产重芳烃出厂。

按照外卖重芳烃不含税价3 140元/t、对二甲苯用混合二甲苯不含税价3 520元/t计,通过连续重整装置处理高氧含量的对二乙苯和C8A混合物料比直接外卖重芳烃至少增效66.5万元。

表4 G954物料处理前后重整装置运行工况比较

4 结 论

(1) 对二甲苯装置停工期间退出的高含氧对二乙苯和C8A混合物料2 390 t通过重整精制油线进连续重整装置预加氢单元较高比例掺炼处理,高效回收了C8A,避免全部按价格较低的重芳烃产品出厂,增效66.5万元以上。

(2) 对二乙苯含氧化合物在反应压力2.5 MPa、温度304 ℃、体积空速5.4 h-1的连续重整预加氢反应器内可完成加氢脱氧反应。

(3) 处理对二乙苯含氧化合物期间,连续重整装置预加氢单元工况未见变化,但重整单元催化剂结焦速率加快。处理完毕后3天内,连续重整装置各项性能和工况参数均得到恢复。

[1] 赵毓璋,景振华.吸附分离对二甲苯技术进展[J].炼油技术与工程,2003,33(5):1-4

[2] 陆文琼,曹凤仙,陈芳.毛细管气相色谱法测定对二乙基苯中含氧化合物的含量[J].化学分析计量,2004,13(4):35-37

[3] 余富海.对二甲苯吸附剂失活原因分析及对策[J].炼油技术与工程,2004,34(1):46-48

[4] 徐长青,朱大建,李光兴.三种镍基催化剂对苯乙酮的催化加氢对比研究[J].化学试剂,2005,27(3):129-132

INDUSTRIAL TEST OF HIGH OXYGEN CONTENT PDEB TREATMENT WITH CCR UNIT

Yan Jun

(SINOPECZhenhaiRefining&ChemicalCompany,Ningbo,Zhejiang315207)

To solve the problem of high oxygen content of unloadingp-diethylbenzene (PDEB) and xylene mixture from absorption tower when the aromatics combination plant shuts down, the industrial test which PDEB/xylene mixture was blended at a higher proportion into CCR feed for pre-hydrogenation was conducted.The hydrodeoxygenation reaction removes completely the oxides in PDEB at the reaction conditions of 2.5 MPa, 304 ℃, and space velocity of 5.4 h-1. Xylene is recovered efficiently and avoids C8A is sold as heavy aromatics product. The profit is 66.5×104Yuan RMB.

CCR; PX; PDEB; oxide; hydrogenation

2015-06-24; 修改稿收到日期: 2015-07-25。

严钧,工程硕士,高级工程师,从事催化重整、芳烃和乙烯裂解生产及相关技术工作,曾发表论文5篇。

严钧,E-mail:yanjun.zhlh@sinopec.com。