面向制动尖叫抑制的制动块稳健性设计*

张立军,庞 明,孟德建,唐传骏,余卓平

(1.同济大学汽车学院,上海 201804; 2.同济大学智能型新能源汽车协同创新中心,上海 201804)

2016011

面向制动尖叫抑制的制动块稳健性设计*

张立军,庞 明,孟德建,唐传骏,余卓平

(1.同济大学汽车学院,上海 201804; 2.同济大学智能型新能源汽车协同创新中心,上海 201804)

为有效控制制动尖叫,本文中针对制动块背板弹性模量、衬片弹性模量、衬片开槽方式和衬片斜角角度进行了设计。在建立盘式制动器复模态有限元模型并通过台架试验验证的基础上,提出了一种基于尖叫试验结果的加权尖叫倾向性指标作为稳健性设计目标,以摩擦因数的波动为干扰因素,采用田口方法进行了面向尖叫的制动块稳健性设计。结果表明,制动块衬片的弹性模量对制动尖叫的影响最大;所采用的方法能获得有效而稳健的制动块设计参数组合。

制动尖叫;制动块;田口方法;稳健性设计

前言

制动尖叫频率高(1~16kHz)、强度大(超过70dB(A)),是汽车制动器行业的重要技术难题[1-2]。因此,寻求切实有效的制动尖叫控制措施一直倍受关注。前期研究表明,制动器材料、结构、运行工况和环境条件等是制动尖叫的关键因素[3]。由于生产制造过程、运行条件和人类认知能力等的影响,这些因素都具有离散、随机和时变等特点。从系统稳健性角度出发,必须降低制动尖叫对各种因素的敏感性[4]。因此,通过稳健性设计方法合理进行参数设计,提高制动器尖叫的稳健性成为重要的研究方向。

目前,关于制动尖叫稳健性设计的研究还很少,且主要集中在国外。最初是基于正交试验分析关键因素和确定尖叫性能的最优设计变量组合[5],后来开始考虑摩擦因数等噪声因素的干扰,以制动器系统复特征值实部最大值为目标,基于田口方法和正交试验设计确定具有稳健性的参数组合方案[6],近年来发展到通过响应面的制动尖叫稳健性设计[6-10]。但是,制动尖叫的稳健性设计总体上还处于探索阶段。目前,针对制动器某一部件的关键设计参数,或者全部设计参数进行稳健性设计的研究较为罕见,对于如何合理选择稳健性评价指标也未形成共识,对于各种不可控噪声因素和实际设计参数的随机性也考虑不足。

制动块是制动器重要的摩擦副部件之一,工作时与制动盘面直接接触,产生摩擦作用。制动块分为活塞侧和钳指侧制动块,一般由金属背板和石棉/半金属基摩擦衬片构成。制动块的模态振型及其与制动盘之间的接触压力分布对制动器的模态耦合具有重要影响,是制动尖叫的关键影响因素。

在此背景下,本文中在建立制动器复模态有限元模型并利用台架试验验证其正确性的基础上,采用经典的田口方法,通过正交试验方法进行抑制制动尖叫的制动块关键参数稳健性设计。本文中的研究对于如何通过规范化的流程进行制动器结构参数的稳健性设计,改善制动器的尖叫性能,具有十分重要的工程应用价值。

1 田口稳健性设计方法与流程

1.1 田口方法

田口方法又称三次设计方法,按照系统设计、参数设计和容差设计3个环节进行设计[11]。在设计过程中,通常以噪声因素描述引起产品质量波动的各种干扰,以信噪比为衡量产品质量的指标,通过数据统计分析,确定性能最稳定可靠、成本最低廉的设计方案,以达到最优的技术经济综合效果[12]。

系统设计就是根据产品的功能和要求,提出产品的初步设计方案,包括可控因素(设计参数)、不可控因素(噪声因素)、产品质量特性的评价指标和质量特性的目标值等,并确定产品质量特性与各设计因素之间的关系[5-6]。

参数设计就是寻求设计参数的最佳搭配,确定使系统质量特性波动最小的可控因素水平的最佳组合,提高产品性能的稳健性,是三次设计的核心内容,也是实现产品低成本、高性能的最有效环节[11,13]。通常,以正交试验设计法来确定试验方案,以噪声因素模拟各种干扰,以信噪比评价产品质量特性的稳定性,信噪比最大的设计方案即为最优设计方案[12]。

容差设计是调整产品质量与成本关系的一种重要方法,主要是协调减小产品质量特性波动与增加制造成本之间的关系,以获得高质量、低成本的产品[12]。

在工程应用中,可根据实际情况对三次设计过程进行必要的简化,例如只进行系统设计与参数设计,或只进行参数设计与容差设计[11-13]。本文中,考虑到精确确定制动器的制造成本与经济条件的困难,不进行容差设计。

1.2 信噪比的分类与计算

信噪比(signal-to-noise ratio, SN比)本用于表征有效信号强度与噪声信号强度的比值,在田口方法中被借用作衡量产品质量稳健性的指标[5]。按照产品质量特性,SN比可分为望目特性SN比、望小特性SN比、望大特性SN比和动态特性SN比,详细的公式推导可见文献[12]、文献[14]和文献[15]。

限于篇幅,仅对本文中所应用的望大特性SN比进行简要介绍。望大特性用于希望质量特性(不取负值)越大越好的场合,理想的质量特性值为无穷大[12,14]。若y存在n个试验数据为y1,y2,…,yn,望大特性SN比的计算公式为

(1)

1.3 正交试验设计

正交试验设计是田口方法进行参数设计的关键,它源于英国学者R. S. Fisher所提出的试验设计技术,后经Taguchi等人发展成为产品质量管理的一种重要方法——正交试验设计方法[11,13]。实际上,正交试验设计是一种多因素的优选法。它通过正交表科学地选取试验条件,通过少量代表性强的试验条件分析推断最佳试验条件[12-14]。正交试验设计的基本工具是正交表,可根据需要适当选用。

1.4 田口方法的一般流程

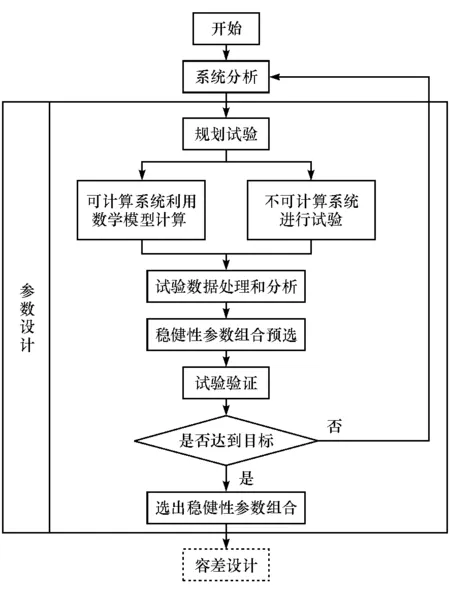

田口方法中三次设计的一般流程如图1所示。其中,参数设计是核心内容[12,14]。

图1 田口方法的一般流程

2 制动器尖叫复模态有限元模型

2.1 制动尖叫复模态有限元模型

在ABAQUS有限元软件中,建立盘式制动器尖叫的复模态分析模型。简要描述如下。

(1) 零部件的导入与装配。利用CATIA软件建立制动器各零部件的几何模型,利用HYPERMESH软件对各零部件进行网格划分。各零部件的几何模型与网格模型如图2所示,各模型单元信息如表1所示。将各零部件网格模型导入ABAQUS软件,并按各零部件装配关系进行装配,得到系统的有限元模型。

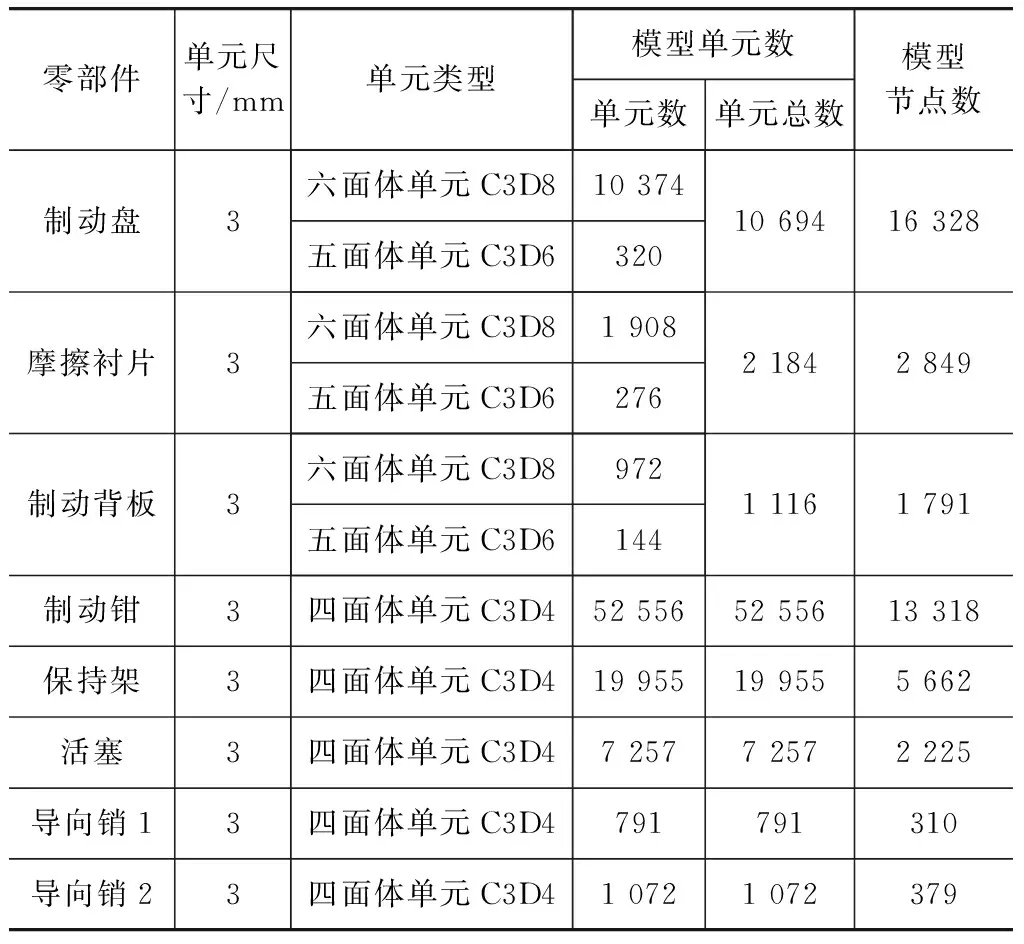

表1 各零部件的模型单元参数

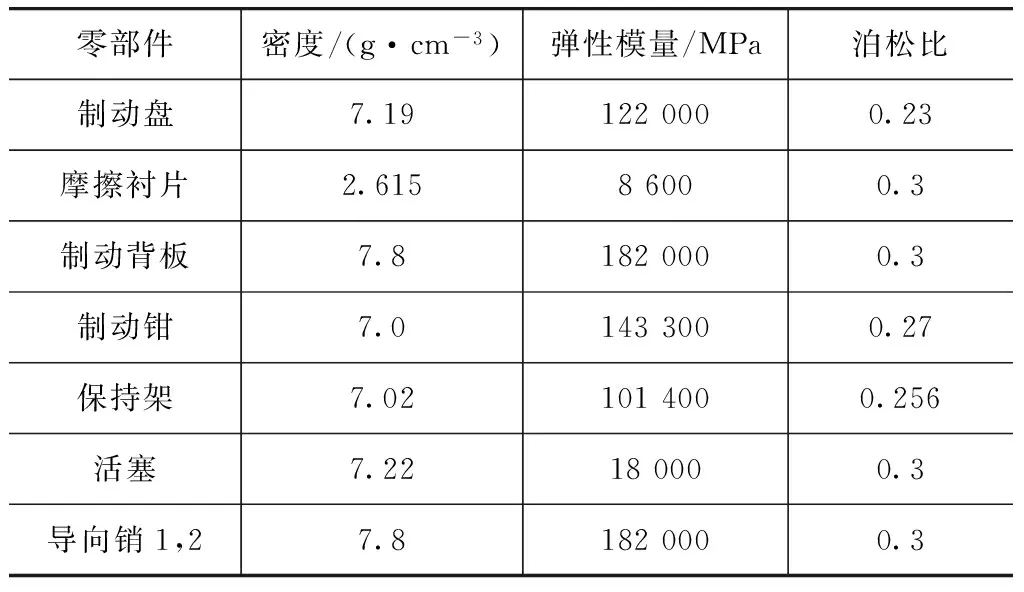

(2) 材料属性设置。定义各零部件的材料属性如表2所示。各零部件材料属性的准确性已经过零部件自由模态试验验证,详见文献[16]。

图2 制动器及各零部件的几何模型与网格划分结果

零部件密度/(g·cm-3)弹性模量/MPa泊松比制动盘7.191220000.23摩擦衬片2.61586000.3制动背板7.81820000.3制动钳7.01433000.27保持架7.021014000.256活塞7.22180000.3导向销1,27.81820000.3

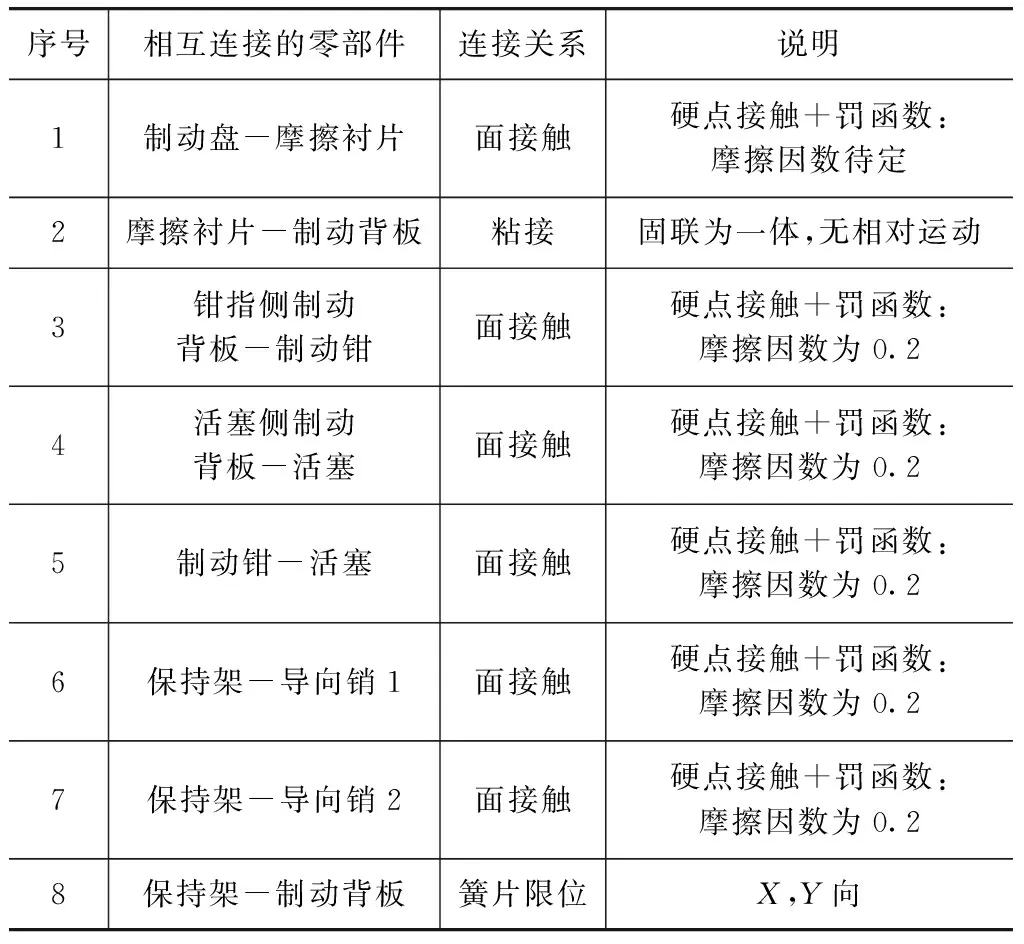

(3) 连接关系设置。采用“Surf-to-Surf Contact”,“Tie”和“Spring”这3种相互作用关系模拟各零件之间的实际连接关系,见表3。

(4) 边界条件设置如图3所示。保持架与车架用螺栓连接,限制保持架螺栓孔的6个自由度(3个平动和3个转动自由度)。制动盘帽部通过螺栓与轮毂连接,制动盘可以绕Z轴转动,故约束制动盘帽部螺栓孔的3个平动自由度,在ABAQUS的Keywords中添加制动盘的转动效应。

(5) 载荷施加。在活塞底面施加均布压强p,在轮缸底面施加集中力F=pS,S为活塞底面积。

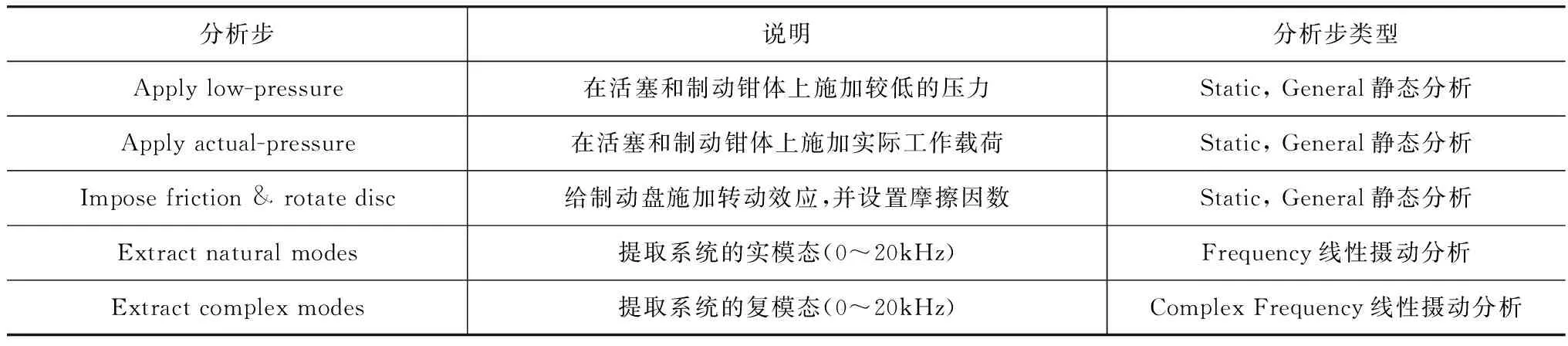

(6)分析步设置。在Step模块中定义5个分析步,如表4所示,以实现工况设置,同时大大缩短计算时间,提高迭代的收敛速度。

表3 各零部件之间的连接关系

图3 边界条件设置

2.2 模型的台架试验验证

针对所分析的通风盘式制动器,在完成1 200次拖滞制动磨合后,进行3种制动压力(0.3,0.6和0.9MPa)和3种转速(50,100和150r/min)共9种组合工况下的制动尖叫台架试验,得到尖叫试验数据点,如图4所示。由图4可知,该盘式制动器存在4尖叫频率,但以2个高频尖叫为主。经统计分析,2个尖叫频率的中心频率分别为9 131.4和13 638Hz。

表4 各分析步的设定与说明

图4 试验工况下的尖叫声压级-频率散点图

同时,试验发现盘-块之间的摩擦因数基本呈正态分布,均值为0.35,标准差为0.023。限于篇幅,有关试验的详细方法和数据分析详见文献[16]。

根据制动尖叫台架试验的工况进行复模态分析,计算得到系统的不稳定频率与试验尖叫频率的对比,如表5所示。

由表5可知:虽然复模态分析模型预测到的不稳定频率数目多于试验得到的尖叫频率数,但试验中出现的2个主要尖叫频率都被准确地预测到,且误差均不超过1%。这表明所建立的复模态模型精度满足要求且准确有效。

3 面向尖叫的制动块稳健性设计

3.1 系统分析

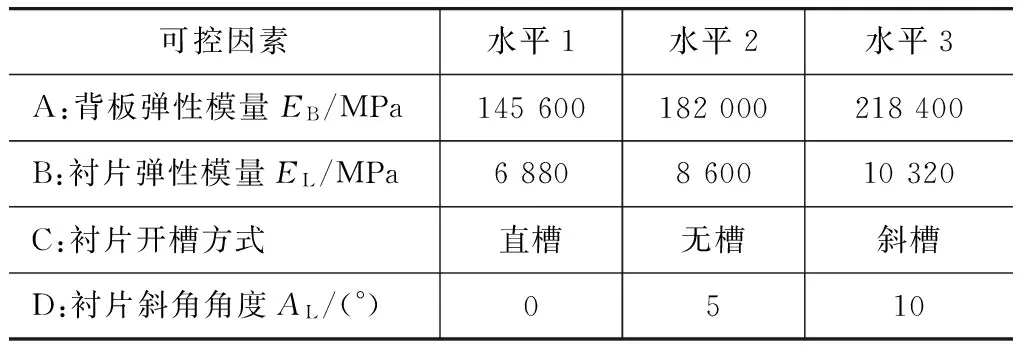

(1) 可控因素的选取与设置。选取制动块的4个结构参数作为设计参数,水平设置如表6所示。

(2) 噪声因素的选取与设置。制动盘与制动块之间的摩擦因数对制动器尖叫具有很大影响,摩擦因数越大,制动器尖叫性能越差。同时,实际的摩擦因数表现出一定的随机性,难以人为控制。因此,本文中选取摩擦因数作为稳健性设计的噪声因素。其水平值的设置为水平1、水平2和水平3的摩擦因数分别为0.281,0.350和0.419。其中,水平1为“正侧最坏条件”,制动器尖叫倾向性最小;水平2为实测摩擦因数的均值;水平3为“负侧最坏条件”,制动器尖叫倾向性最大。

表5 制动尖叫复模态计算结果与台架试验结果的对比

表6 制动块稳健性设计的可控因素及水平设置

(3) 稳健性设计目标的选取。稳健性设计目标即前文提到的产品质量特性。制动尖叫稳健性设计的最终目标是优化制动器的尖叫性能。为了凸显出对试验实测得到的制动尖叫频率的重点控制,本文中提出加权不稳定性倾向系数(weighed tendency of instability, WTOI)作为稳健性设计的优化目标。WTOI的定义如下:

(2)

式中:W1为主要尖叫频率的加权系数,本文中W1=0.8;W2为非主要尖叫频率的加权系数,本文中W2=0.2;Ai和Aj为系统复特征值实部,且Ai>0,Aj>0;Bi和Bj为系统复特征值虚部,即系统不稳定频率;n和m为系统不稳定频率个数;i和j为正实数。

3.2 正交试验设计

由表6可知,存在4个可控因素A,B,C和D,且各可控因素均为3水平,因此采用L9(34)型正交表。按照该正交表安排完整的试验计划,具体试验方案和结果如表7所示。在表7中,μ1,μ2和μ3分别表示噪声因素的3个水平下的不同结果,表中最后1列数值是每组试验的WTOI平均值,即在3个噪声因素水平下的WTOI值的平均值。

表7 制动块参数的正交试验方案与结果

3.3 正交试验结果分析

3.3.1 各可控因素的SN比效应值

可控因素的SN比效应值表示该因素对产品质量特性稳健性的影响和贡献。可控因素A,B,C和D的SN比效应值结果如表8和图5所示。

表8 制动块可控因素的SN比效应表 dB

图5 制动块可控因素的SN比效应图

从表8和图5中可以看出,不同的可控因素对SN比的影响程度不同,即对制动器尖叫的稳健性影响程度不同。各结构参数对SN比的影响程度从大到小排序依次为:衬片弹性模量>衬片开槽方式>衬片斜角角度>背板弹性模量。因此,制动器尖叫性能对摩擦因数的敏感度会随着制动块衬片弹性模量的微小变化发生显著改变。

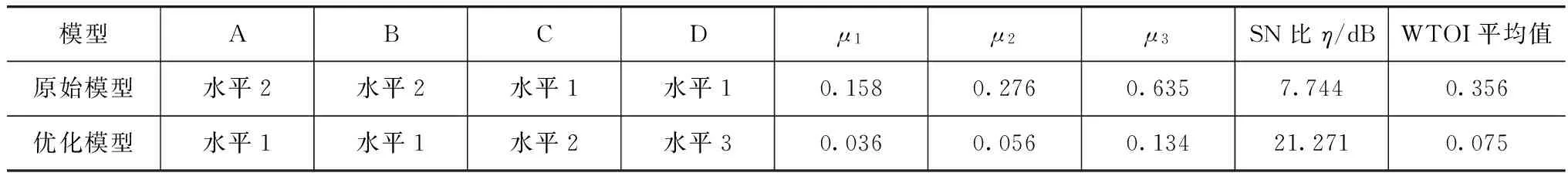

3.3.2 最佳参数组合的验证

SN比最大的设计方案为稳健性最好的设计方案,故按SN比越大越好的原则,根据各可控因素SN比的效应值,确定最佳参数组合为A1B1C2D3,即背板弹性模量EB=145 600MPa,衬片弹性模量EL=6 880MPa,衬片开槽方式为无槽,衬片斜角角度AL=10°。

按照优选的参数组合,修改制动器尖叫模型参数,在3种摩擦因数水平,分别进行制动尖叫的复模态计算与分析,结果如表9所示。由表9可知,按最佳参数组合可使SN比在原始模型基础上增大13.572dB,同时WTOI平均值显著减小。这说明,制动器尖叫的倾向性和稳健性都得到改善;优化模型的SN比也大于正交试验中的任何一组试验结果,验证了最佳参数组合的最优性。

表9 制动块最佳参数组合的验证结果

3.4 稳健性设计结果分析

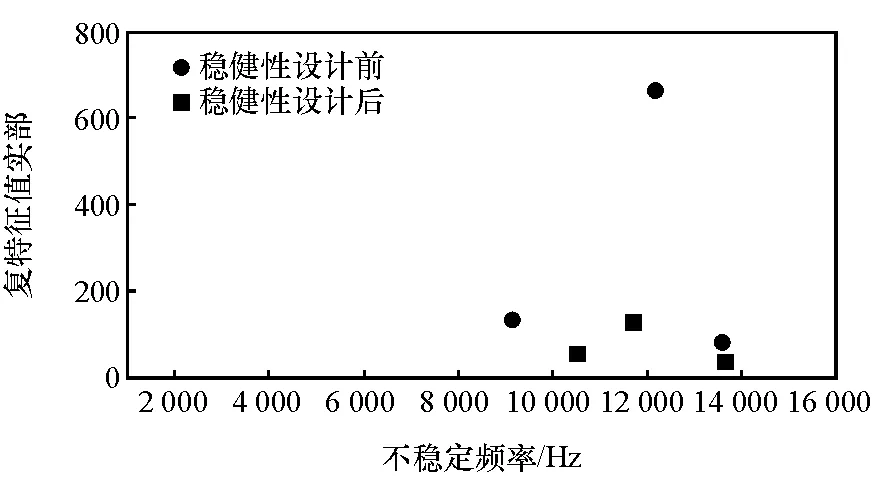

图6 针对制动块的稳健性设计前后的系统复特征值分布情况

根据原始的制动尖叫模型和优化制动尖叫模型,分别进行复模态分析,其中盘-块间摩擦因数设置为台架试验测得的均值0.35,得到稳健性设计前后的系统不稳定模态的复特征值分布情况,如图6所示。

从图6中可以看出:(1)试验中出现的不稳定频率9 161.6Hz在稳健性设计后消失;不稳定频率13 638Hz虽然没有消失,但其复特征值实部减小约一半,说明稳健性设计结果对试验发现的尖叫问题具有显著的控制效果;(2)新出现了不稳定频率10 573Hz,但是实部很小;12 000Hz附近的不稳定频率的实部减半。因此,经稳健性设计后,制动器尖叫倾向性显著减小。

4 结论

(1) 建立准确有效的复模态有限元模型,基于田口方法进行面向制动尖叫的制动块稳健性设计,能够成功得到最佳稳健参数组合,显著改善制动尖叫性能。

(2) 通过加权的方式突出制动尖叫关键成分的重要性,有助于针对主要尖叫问题频率获得稳健性设计参数。

(3) 在制动块结构参数中,制动块衬片弹性模量对制动尖叫的稳健性影响最大,制动器尖叫性能对摩擦因数的敏感度会随着制动块衬片弹性模量的微小变化发生显著改变。

(4) 本文中对稳健性设计效果的验证也只是仿真的结果,还有待后续研究通过试验进行验证,使之更具有说服力。

[1] CHEN F. Disc Brake Squeal: An Overview[C]. SAE Paper 2007-01-0587.

[2] BAKAR A R A, HAMID M K A, DZAKARIA A, et al. Stability Analysis of Disc Brake Squeal Considering Temperature effect[J]. Jurnal Mekanikal,2006,22:26-38.

[3] CHEN F, TONG H, CHEN S E, et al. On Automotive Disc Brake Squeal Part IV: Reduction and Prevention[C]. SAE Paper 2003-01-3345.

[4] 吕红明,张立军,余卓平.汽车盘式制动器尖叫研究进展[J].振动与冲击,2011,30(4):1-7.

[5] HU Yukan, ZHANG K, MAHAJAN S. Brake Squeal Doe Using Nonlinear Transient Analysis[C]. SAE Paper 1999-01-1737.

[6] KAPADNIS P, IM K. Brake Squeal Reduction Using Robust Design[C]. SAE Paper 2003-01-0879.

[7] NOUBY M, MATHIVANAN D, SRINIVASAN K. A Combined Approach of Complex Eigenvalue Analysis and Design of Experiments (DOE) to Study Disc Brake Squeal[J]. International Journal of Engineering, Science and Technology,2009,1(1):254-271.

[8] LEE H. An Optimal Design Method for Brake Squeal Noise Based on Complex Eigenvalue and Sensitivity Analyses and Response Surface Methodology[D]. Michigan: The University of Michigan,2000.

[9] WAGNER A, SCHONECKER M, SPELSBERG-KORSPERTER G, et al. On Criteria for the Robust Design of Squeal Free Brakes[C]. SAE Paper 2012-01-1816.

[10] DAI Yi. Structural Dynamic Optimization of Vehicle Brake Pad Design for Squeal Noise Reduction[D]. Alabama: The University of Alabama,2002.

[11] 韩之俊.三次设计[M].北京:机械工业出版社,1992.

[12] 曾凤章.稳健性设计原理技术方法案例[M].北京:兵器工业出版社,2004.

[13] 陈立周.稳健设计[M].北京:机械工业出版社,2000.

[14] 吴玉印,吴以晴,徐留平,等.田口式的稳健性设计[M].北京:兵器工业出版社,1997.

[15] 林秀雄.田口方法实战技术[M].深圳:海天出版社,2004.

[16] 张立军,唐传骏,庞明,等.制动盘弹性模量对制动尖叫影响的仿真分析[J].汽车工程学报,2013,3(5):313-323.

Robust Design of Brake Pad for Brake Squeal Suppression

Zhang Lijun, Pang Ming, Meng Dejian, Tang Chuanjun & Yu Zhuoping

1.SchoolofAutomotiveStudies,TongjiUniversity,Shanghai201804;2.CollaborativeInnovationCenterforIntelligentNewEnergyVehicle,TongjiUniversity,Shanghai201804

For effectively controlling brake squeal, a robust design for brake squeal is conducted in terms of the elastic modulus of back plate, the elastic modulus, slot pattern and edge chamfer of lining of brake pad. A finite element complex modal model for disc brake is established and validated by bench test. Based on this, a robust design of brake pad for squeal is performed by using Taguchi method, with a weighted indicator for squeal tendency based on squeal test results as the objective of robust design and the fluctuation of friction coefficient as disturbance factor. The results show that the elastic modulus of pad lining has the most influence on brake squeal, and the method adopted can get the parameter combination for the effective and robust design of brake pad.

brake squeal; brake pad; Taguchi method; robust design

*国家自然科学基金(51175380)和中央高校基本科研业务费专项资金资助。

原稿收到日期为2014年4月18日,修改稿收到日期为2014年8月7日。