混合动力汽车动力集成传动机构的设计与分析*

莫 愁,陈吉清,兰凤崇

(华南理工大学机械与汽车工程学院, 广州 510640)

2016006

混合动力汽车动力集成传动机构的设计与分析*

莫 愁,陈吉清,兰凤崇

(华南理工大学机械与汽车工程学院, 广州 510640)

基于行星轮系元件与动力部件匹配的动力学分析,设计了一种转速耦合、转矩耦合能自由切换的动力集成传动机构。分析了该机构工作模式,确定了其行星轮系特征参数,求得了该机构输出转速和转矩与输入转速和转矩的关系。利用Matlab和Cruise软件进行了性能联合仿真,结果表明装有该机构的混合动力汽车具有较好的动力性和能量经济性。

混合动力汽车;动力集成;传动机构;转速耦合;转矩耦合

前言

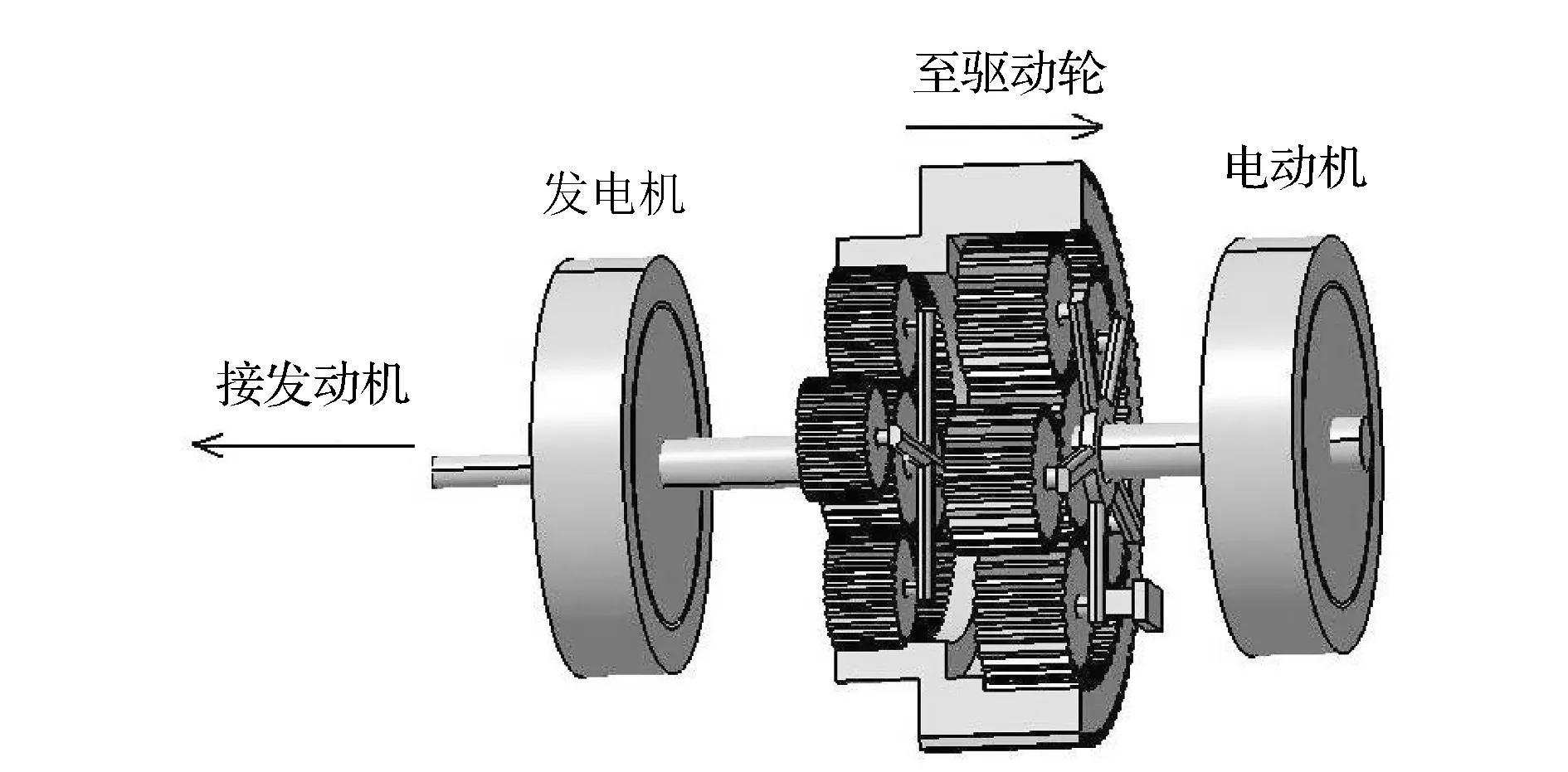

混合动力汽车(hybrid electric vehicles, HEV)配置有两种或两种以上动力源,其动力系统组成和布置形式对汽车动力性和经济性有着重要影响。目前,丰田Prius的混合动力系统THS(Toyota hybrid system)至今已经历了3代的改进,每代THS均采用行星轮系(planetary gear train,PGT)。2009年推出的第3代Prius THS III结构如图1所示[1],由一台发动机、两台电机和两组PGT构成。左边PGT的太阳轮连接发电机,行星轮连接发动机;右边PGT太阳轮连接电动机,齿圈固定;左右PGT有着共同的齿圈,该齿圈通过轮系连接汽车驱动轴。THS III能提供电机驱动、发动机驱动、发动机驱动且发电、混合动力驱动、制动能量回收等工作模式。

图1 THS III传动机构

国内外研究者对HEV动力系统设计进行了不少的研究。早在2000年前后就有国外学者提出了不同形式的动力系统结构[2-4],这些结构工作模式较少,对优化汽车性能有一定局限性。文献[5]中巧妙地将电机转子轴用作动力承载轴。文献[6]中为规避THS专利的限制与束缚,提出了用传统的差速器作为混联HEV的动力耦合装置,经分析认为可行。

本文中基于与文献[6]中同样的出发点,结合文献[5]和THS III的优点,提出一种多工作模式动力集成传动机构。该机构由两组行星轮系(planetary)、1台发动机(engine)、1台电机(motor)和若干离合器(clutch)组成,故本文称之为PEMC动力集成传动机构。确定了行星轮系特征参数,分析了输入输出之间的转速、转矩关系;为了验证所提出传动机构的可行性,利用Matlab和AVL Cruise软件进行了仿真分析。

1 动力耦合机构设计概述

混合动力汽车动力系统耦合方式可归结为三大类:转矩耦合、转速耦合和功率耦合[7]。转矩耦合可实现发动机和电机转矩的独立控制,且两者的转矩叠加,故可实现大转矩输出,但发动机转速受制于车速,如要保证发动机转速一直处于最经济区域,需要增加一个变速器调节装置。转速耦合中发动机转速、电机转速与输出轴转速彼此无关,可实现转速独立控制,使发动机运行在经济区域;但输出转矩与发动机和电动机的转矩相关联,不能实现发动机、电动机转矩的独立控制。这两种耦合方式均存在一定缺点,理想状态是动力系统输出转矩与转速分别是发动机与电机转矩和转速的线性和,发动机转矩和转速都可控,实现这种优点的耦合方式称为功率耦合。

HEV动力系统设计的根本目标是将不同动力源的输出动力进行合理、高效地合成与分解,在满足汽车动力性、排放性等性能的同时尽可能提高能量经济性。当汽车转速或转矩需求变化时,动力系统能通过调节控制策略满足转速或转矩的增减而使发动机仍运行在效率较高的工况,是实现这个目标的关键。PGT传动与定轴齿轮传动相比,具有质量轻、结构紧凑、传动比大、承载力强、传动平稳和传动效率高等优点,能完成无级变速、动力合成、动力分解和其它特殊功能,用行星齿轮传动机构组成汽车动力传动系统可以得到较好的性能[8]。本文中设计了一种转速耦合和转矩耦合交替使用的传动机构,并选用PGT作为传动机构的基件。

2 动力集成传动机构设计分析

2.1 传动机构结构形式确定

(1)

式中:p为PGT特征参数,是齿圈齿数与太阳轮齿数之比;n和T分别为转速和转矩;下标s,r和c分别表示太阳轮、齿圈和行星架。表1列出了行星轮系与动力部件匹配关系,由式(1)可知,方案3和方案4能使经传动机构传给驱动车轮的转矩被放大,这种效果能降低动力装置转矩容量要求,从而降低其实体尺寸和质量。方案3和方案4驱动车辆转矩与电机和发动机转矩关系分别为

(2)

(3)

式中:下标3和4分别表示方案3和方案4;下标e,MG和out分别表示发动机、电机和输出驱动车轮。

表1 行星轮系与动力部件匹配关系

对于方案3,电机驱动时,车辆可以得到p倍转矩,发动机驱动时可以使发动机运行在较高的转速,而此时发动机的效率通常较高,因为PGT有作为动力分配器的功能。而方案4,当发动机或电机单独驱动车辆时,都可以使车辆得到更大的转矩,最适合发动机分配其动力,大部分动力直接用于驱动汽车,其余部分通过发电机转化为电能;而且对发电机、蓄电池和电动机的功率和容量的要求也低,适合在有限的汽车空间中合理有效地布置[10]。因此,将两个方案融合,加上若干离合器,构成了本文中的PEMC传动机构。

PEMC传动机构如图2所示。PGT1与动力部件连接关系同方案3。PGT2太阳轮连接具有发电机和电动机功能的MG电机,齿圈固定,行星架连接动力输出轴;PGT1的动力通过齿圈后也输出到该输出轴,这样的动力耦合相当于方案4中的齿圈连接发动机关系。将两排PGT的太阳轮通过一根设置了离合器C2的轴连接在一起,实现了两排PGT动力的连接;此连接轴中空,其内安装有动力输出轴。为了紧凑,将MG转子安装在此连接轴上,这样,MG同时作为两排PGT的动力部件。为了独立控制发动机转速,优先保证发动机工作在高效的转速工况,在PGT1太阳轮和MG之间设置了离合器C2,转矩耦合时由电机补充发动机输出转矩的不足。为了在不同的工作模式下控制MG动力是否与输出轴关联,在PGT2行星架与输出轴之间设置了离合器C3。为了使发动机起动等工况不受传动机构影响,在发动机和PGT1之间设置了离合器C1。为了在必要时固定PGT1太阳轮,在此太阳轮旁设置了制动器B。

为了节省空间,发动机集成了ISG电机,电机定子安装在发动机的飞轮壳内圆面上,转子安装在发动机的飞轮外圆面上。如果把PGT2齿圈外缘加工上齿,通过齿轮传动机构,在不接合C2和C3状态下可以把MG的动力输出到另一组驱动轮,从而实现车辆的四轮驱动。

图2 动力集成传动机构结构

2.2 传动机构工作模式分析

通过切换离合器工作状态,该传动机构可以得到不同的耦合方式。接合离合器C1和C2而脱离其它离合器,可将发动机和电机输出的转速耦合到输出轴。接合离合器C1,C3和B而脱离C2,可将发动机和电机输出的转矩耦合到输出轴。接合离合器C1,C2和C3而脱离B能耦合发动机和电机的转速和转矩,因此,可以认为这是功率耦合。

根据MG电机、ISG电机和发动机的工作状态可以得到6种动力模式:MG电机驱动模式、混合驱动模式、发动机驱动模式、发动机驱动并充电模式、制动能量回收模式和ISG起动模式。通过设置离合器和制动器的工作状态,可将这6种模式细分得到13种动力输出模式。不同的模式有着不同的传动比,可实现不同的转速和转矩输出。众多的工作模式有利于优化能量管理策略。这些工作模式分类与分类中离合器和制动器的工作状态、ISG电机和MG电机的功能状态列于表2。表中,“☆”表示该部件处于接合状态,MG表示MG电机驱动模式,H表示混合驱动模式,E表示发动机驱动模式,EC表示发动机驱动且发电模式,CVT表示CVT变速器模式,ER表示增程模式,R表示制动能量回收模式。

表2 工作模式部件工作状态

2.3 行星轮系特征参数确定

PGT作为汽车传动机构其显著优点是具有自动变速器的功能,本文中的传动机构CVT模式在众多工作模式中占重要地位,因此本节在CVT模式下采用平面优化法来确定PGT1的特征参数。PGT太阳轮、齿圈和行星架3个元件在空间上的运动构成了一个转速特征平面,如图3所示的平面A(A1,A2,…,A6围成的平面),该平面表示该PGT可以达到的工作范围。

图3 行星齿轮机构特征转速截面

根据几何学原理,图3中由3个顶点B1,B2和B3确定的平面B在3个坐标平面内皆具有较大的投影面积,因此,为了获得良好的综合性能,平面A与平面B应接近平行,即两平面的法向量间的夹角θ应较小,其夹角θ为

(4)

式中平面A和B的特征法向量为

(5)

(6)

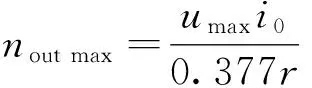

式中:nout max,ne max和nMG max分别表示输出轴、发动机和电机最高转速,r/min;umax为混合动力状态汽车最高车速,km/h;i0为主减速比;r为轮胎滚动半径,m。参考某已投产混合动力汽车,本文中取umax=180km/h,i0=3.562,r=0.32m。参考同一汽车,取nemax=4 500r/min,MG作为发电机时取nMG max=5 500r/min。

根据上述算式和参数计算p1与θ的关系,θ最小时对应的p1就是所求PGT1特征参数。计算得到PGT1的p1与θ的关系,如图4所示。由图可见,在p1=2.4时有最小θ=0.11。

图4 特征参数p1与两平面夹角θ关系

本文中传动机构的PGT2连接了MG电机,可供纯电驱动之用,基于此思想确定PGT的特征参数p2。参考国标《CJJ37—2012城市道路工程设计规范》中城市道路的速度要求,本文中传动机构以纯电行驶时设定最高时速为80km/h,由式(6)得PGT2应输出转速noutPGT2=2 362r/min,电动机转速可达13 000r/min以上,依据式(1),PGT2的特征参数p可大至4.5以上。PGT特征参数取值范围一般p=1.8~12[11],较小的特征参数可以得到较小的PGT体积和质量,故取PGT2特征参数p2=2。

2.4 传动机构转速和转矩关系分析

行星轮系特征参数确定后,结合式(1)和表1中所列各工作子模式,转速和转矩的输入、输出关系即可以确定,传动机构部件转速和转矩存在以下关系式:

(7)

(8)

式中:下标r2表示PGT2齿圈,其余符号意义同上。

代入两个特征参数到式(7)和式(8),可以得到 各工作模式下部件之间的转速和转矩关系,这里仅给出较有代表性的H1和CVT模式关系。对于H1,离合器C1,C2和C3都接合,发动机和电机共同驱动车辆,发动机动力通过PGT1齿圈、电机动力则通过PGT2行星架传给输出轴。输出轴转速nout与电机转速nMG和发动机转速ne关系为

(9)

可见,为协同驱动车辆,电机需以3倍、而发动机需以1.6倍输出轴转速运行。它们的转矩关系为

Tout=-3.4TMG-1.8Te

(10)

可见,H1模式能使输出转矩达到3.4倍电机转矩和1.8倍发动机转矩之和。

对于CVT模式,离合器C1和C2接合,其它离合器松开。此时PGT1担当动力分配器功能,发动机动力一部分通过齿圈传递给动力输出轴驱动汽车,一部分传递给切换到发电功能的MG电机发电。此时转速关系为

nout=-0.42nMG+1.42ne

(11)

对于给定的输出转速,如果要使发动机运行在某一优化转速,可以通过调节MG电机转速来实现。这个模式下,发电机转矩、输出转矩和发动机转矩关系为

(12)

可见,发动机转矩有71%用于驱动汽车,29%用于发电。

3 实例研究

3.1 整车控制策略与基本参数

本文中设计的传动机构能实现的工作模式较多,设置不同的工作模式组合,可以得到多种工作模式切换程序。这些程序可以归类为动力性能程序和经济性能程序,式(13)和式(14)分别是动力性能程序和经济性能程序中较典型的一种。两种程序都可以由电机驱动起步,然后切换到发动机驱动或混合驱动模式,再切换到CVT模式。显然,在整个行驶过程中,必须考虑电池SOC状态,充电功能可以由EC模式、CVT模式或ER模式完成。

MG→H1→H2→H3→E2 or CVT

(13)

MG→E1→E2 or CVT

(14)

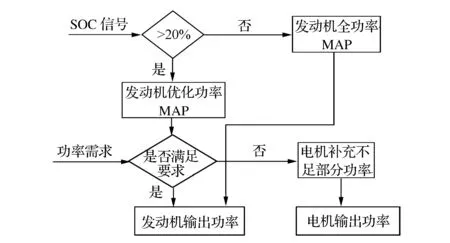

不同的能量管理策略可以得到不同的整车性能,本文中以MG→H1→H2→H3→CVT工作模式切换程序为例,用工程上易于实现的基于逻辑门限能量管理策略进行性能仿真。汽车起步和低速运行阶段用MG模式,电机单独提供动力;须要加速或爬坡时,只要电池SOC在25%以上,发动机只运行在油耗最优工况,未满足汽车需求的部分动力由电动机补充;当汽车车速较高,发动机能运行在高效率区时,切换到CVT模式,电机切换到发电状态,发动机提供汽车驱动力的同时带动电机发电,其逻辑框图如图5所示。

图5 能量控制策略逻辑框图

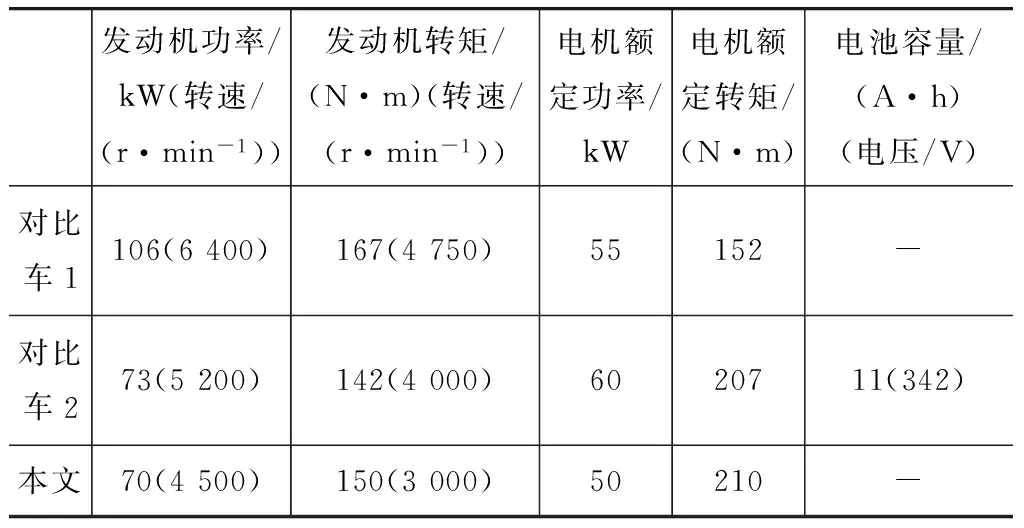

以一款国产HEV(对比车1)和一款国外HEV(对比车2)为对比对象,比较整车动力性和经济性。对比车1发动机和电机双轴并联,前置前驱,配置AT变速器。对比车2由双排PGT构成动力传动机构,前置前驱。三者采用相同的整车质量、滚动系数、迎风面积和风阻系数等动力计算参数,采用相同的控制策略进行性能仿真。三者动力部件主要参数见表3。

表3 主要动力部件参数

3.2 仿真结果及分析

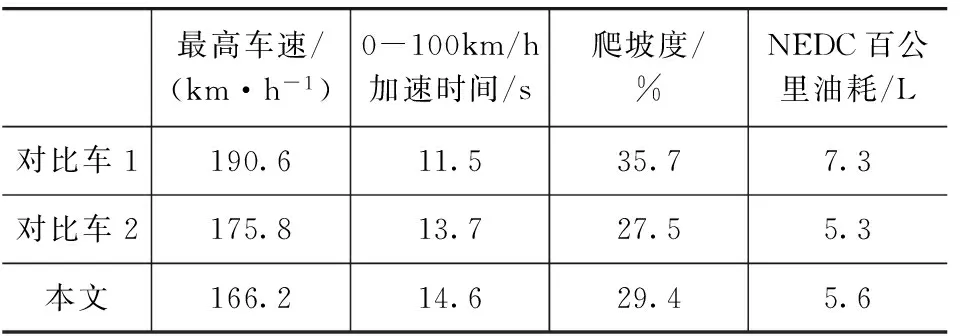

在Matlab软件上构建控制程序,将控制程序应用在AVL Cruise软件上仿真计算汽车动力性和经济性,结果如表4和图6所示。由表4可见,与对比车1相比,本文中PEMC机构:(1)3项动力性能指标均较差,但油耗却降低27%;(2)对比车1良好的动力性源于它配置了超过100kW的发动机和55kW的电机,具有充足的动力。与对比车2相比,本文中PEMC机构:(1)最高车速较低,这是由于动力系统传动比设置不同等因素造成;(2)加速性能稍差,由于本文能量控制策略是SOC在许可范围内发动机只运行在高效工况,整车功率提升较慢所致;(3)爬坡性能稍优,因为利用了其低速时有较大耦合转矩输出的优势;(4)油耗略高6%,即使这样,百公里5.6L的油耗仍具有很大的竞争力,这得益于使用了较低功率发动机和较高功率电机,且发动机只运行在高效工况。整个NEDC循环过程,电池SOC由95%下降至81%,电量降低幅度较小。

表4 性能仿真结果

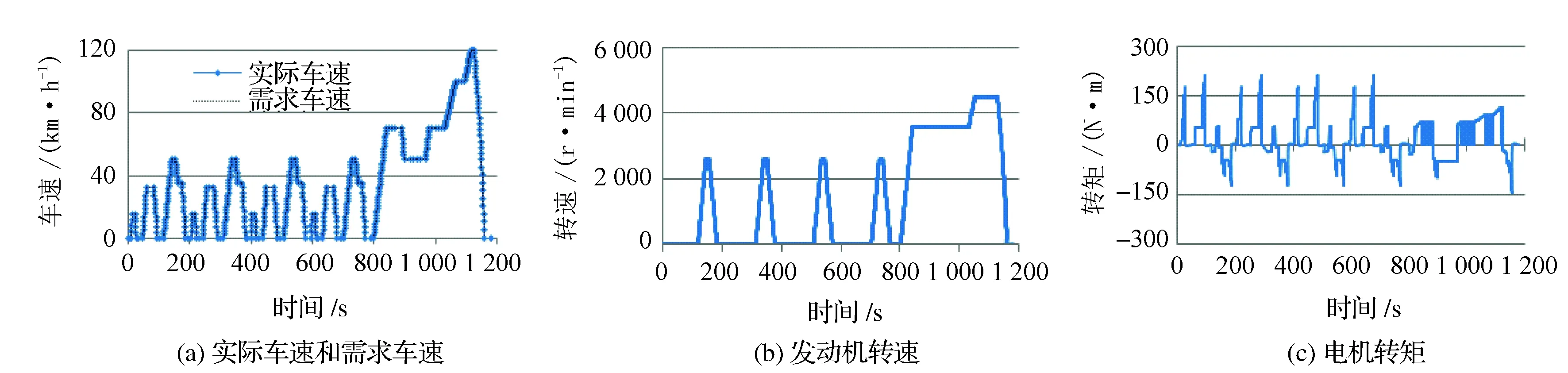

图6示出了本文中PEMC机构运行NEDC循环时车速、发动机转速和电机转矩的变化历程。从图6(a)可以看出,实际车速很好地跟随需求车速。而由图6(b)和图6(c)可见,发动机在循环中部分工况不工作,只运行在车速较高的工况,起到降低油耗的效果;对应地,发动机不工作的工况由电机输出动力,当车辆减加速度较大时,电机发电;在约890~980s期间,即使车辆需求转速较低,发动机仍等速运行,靠电机反转发电满足车速变化需求,此时传动机构起着CVT的作用。

图6 NEDC循环整车及动力部件运行状态

4 结论

设计了一种PEMC传动机构,具有常见混合动力汽车传动机构特点,比如,能实现常用的动力耦合方式;可以实现电机驱动、发动机驱动、发动机驱动且发电、混合动力驱动和制动能量回收等功能;两个动力源均可以单独驱动车辆,一个动力部件失效时另一个可以提供动力。该传动机构还具有以下优点: (1) 结构紧凑,ISG电机集成在发动机飞轮和飞轮壳之间,MG电机转子固定安装在太阳轮轴上,有效地缩小了布置空间;(2) 操作性强,6种工作主模式可以细分得到13种工作子模式,更多的工作模式能获得较优的能量管理策略。

利用Matlab/Simulink和AVL Cruise软件进行了性能联合仿真,结果显示,本文提出的PEMC机构动力性能较一款国产HEV差,油耗则更好;本文中PEMC机构爬坡性能优于国外某HEV,最高车速、加速性能和油耗则稍差。根据所作研究,总结出HEV动力耦合机构设计应遵循的几个原则:(1) 尽可能使发动机运行在高效工况;(2) 尽可能多使用电能;(3) 尽量实现更多工作模式;(4) 尽量减小耦合机构的体积和质量。

[1] Kota Sera, Toshinao Kumagai. A Development On A Four-Gear-integrated Multi-function Drive Mechanism Which Structure Is Simple But Action Complex[J]. Motor Fan Illustrated Special Edition: Prius Technology Details, 2009,10: 20-25.

[2] SCHMIDT M R. Two Mode, Compound-Split Electro-Mechanical Vehicular Transmission: US5931757[P].1999.

[3] Csaba Tóth-Nagy. Investigation and Simulation of the Planetary Combination Hybrid Electric Vehicle[D]. Thesis,the College of Engineering and Mineral Resources at West Virginia University,2000:35-42.

[4] Hidetoshi Kusumi, Katsunori Yagi, Yoshihide Ny, et al. 42V Power Control System for Mild Hybrid Vehicle (MHV)[J].Society of Automobile Engineers, 2002 (1).

[6] BAEK S H, CHO S S, JOO W S. Fatigue Life Prediction Based on the Rainflow Cycle Counting Method for the End Beam of a Freight Car Bogie[J]. International Journal of Automotive Technology, 2008,9(1):95-101.

[7] 姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[8] 赵晓鹏,张强,姜丁,等.某型越野车试验场载荷谱的压缩与外推[J].汽车工程,2009,31(9):871-875.

[9] 数学手册编写组.数学手册[M].北京:高等教育出版社,2002.

[10] 钱立军,吴道俊,杨年炯,等.基于室内道路模拟技术的整车加速耐久性试验的研究[J].汽车工程,2011,33(2):91-96.

[11] 陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002.

[12] 陈翠彪,刘正士,彭敏,等.双轴汽车受路面作用的动载荷分析[J].农业机械学报,2008,39(2):185-187.

[13] 王爱红,徐格宁,高有山.桥式起重机随机应力谱获取及疲劳剩余寿命估算[J].机械工程学报,2012,48(18):192-198.

[14] 王明珠,姚卫星.双峰应力谱密度雨流幅值分布[J].航空学报,2009,30(9):1666-1671.

Design and Analysis of a Power-integrated Transmission Mechanism for Hybrid Electric Vehicles

Mo Chou, Chen Jiqing & Lan Fengchong

SchoolofMechanical&AutomotiveEngineering,SouthChinaUniversityofTechnology,Guangzhou510640

Based on kinematics analysis on the matching between planetary gear train (PGT) and powertrain components, a power-integrated transmission mechanism is designed with free switching between speed coupling and torque coupling,. The operation modes of the mechanism are analyzed, the feature parameters of PGT is determined, and then the relationships between output speed and torque and input speed and torque are obtained. A Matlab / Cruise co-simulation on vehicle performance is conducted. The results show that the hybrid electric vehicle with power-integrated transmission mechanism has better power performance and energy economy.

HEV; power integration; transmission mechanism; speed coupling; torque coupling

*广东省科技计划项目(2013B010405007, 2013B090600024和2014B010106002)资助。

原稿收到日期为2014年2月21日,修改稿收到日期为2014年8月26日。