瞬变工况下残余废气系数对车用汽油机热功转换过程的影响*

付建勤,刘敬平,阳辉勇,唐琦军,朱国辉

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082;2.湖南大学先进动力总成技术研究中心,长沙 410082)

2016001

瞬变工况下残余废气系数对车用汽油机热功转换过程的影响*

付建勤,刘敬平,阳辉勇,唐琦军,朱国辉

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082;2.湖南大学先进动力总成技术研究中心,长沙 410082)

基于动态压力实测与数值计算相结合的方法,对一台乘用车汽油机瞬变过程进行连续检测,得出车用汽油机瞬变工况下残余废气系数(RGF)的变化范围、变化规律和影响因素。通过分析RGF与汽油机运行参数的内在联系,揭示了RGF对汽油机瞬变状态下热功转换过程的影响。结果表明,在瞬变工况下,转速的增加引发新鲜充量的增加和RGF的下降。转速变化时,RGF在4%~30%范围内变化;在大多数工作循环内,RGF介于16%~20%之间。RGF主要受进气压力的影响,气门正时的调节作用相对较小。在低负荷时,RGF较大且点火提前角变化范围较大,引起较大的燃烧循环变动,从而导致指示平均有效压力和指示热效率波动较大。在点火提前角固定时(进气压力为0.05MPa),指示热效率随RGF的增大而稍有下降。本研究为改善车用汽油机瞬变工况性能提供依据。

汽油机;瞬变工况;残余废气系数;泵气损失;热功转换效率

前言

受自身结构和实际工作参数的影响,发动机已燃气体在排气过程不可能彻底排干净,总会有一部分已燃气体残留在缸内,与新鲜进气混合后作为发动机下一个工作循环的工质。缸内残余废气的存在和所占比例的大小,不仅影响发动机的充气效率和泵气损失,而且对燃烧速率、燃烧效率和有害排放物的生成都有很大影响[1]。更为严重的是,过高的残余废气系数(RGF)甚至引起缸内失火。因此,缸内RGF对发动机的工作性能有重要的影响,是决定其热功转换效率的关键因素之一。

截止目前,还鲜有能对缸内残余废气进行实时检测的技术。主要原因是车用发动机在实际工作状态下的转速、负荷是按毫秒级时间尺度瞬时变化的。目前已有的热线、热膜式流量传感器的频响及精度都未能达到循环-循环精确控制的要求[2]。此外,受发动机进、排气系统内压力波动的影响,换气过程中已燃气体的流动过程十分复杂:已燃气体从排气道向气缸倒流,甚至通过气缸向进气道倒流的现象普遍存在,使得对缸内气体成分的“跟踪”与检测变得十分困难,可变气门定时(VVT)的采用更加剧了其复杂性[3]。

另一方面,发动机的性能开发与运行参数的优化标定,通常是在稳态试验台上完成的,而车用发动机的实际运行工况大部分是瞬变工况。因此,瞬变工况性能决定了车用发动机的实际使用性能。但对发动机瞬变工况下运行参数尤其是RGF的检测及其与发动机性能参数内在联系的破解,目前鲜见报道。

近年来,随着人们对发动机瞬变状态下工作性能的重视,许多学者逐渐开展了发动机瞬变工况性能的研究[4-7]。文献[8]中提出了一种电控汽油机进气量的最优估计算法;文献[9]中提出了一种基于信号实测与数值仿真相结合的在线检测方法,精度能达到5%;文献[10]中提出了一种基于神经网络法对车用汽油机过渡工况空燃比的辨识方法。虽然目前在发动机瞬态进气量的辨识和控制上已基本能达到实机应用的需要,但对于瞬变工况下缸内RGF的实时检测[11-12]、瞬变过程发动机性能参数与运行参数的相互影响、以及瞬变过程运行参数的精准控制等方面的研究才刚刚起步,许多问题亟待解决。

为探索车用发动机瞬变工况下RGF的变化范围、变化规律、影响因素以及与发动机性能参数的内在联系,指出发动机瞬态标定结果存在的问题与改进方向,本文在前期的研究[3]基础上,进一步开展对发动机瞬变状态下缸内RGF变化规律及影响因素的研究,基于大量实测数据的分析提炼共性规律,为改善瞬变工况下发动机的性能提供依据。

1 瞬变过程数据检测与分析方法

1.1 瞬变过程RGF的检测方法

本研究采用瞬变状态下多参数的连续检测方法,详见文献[3]。基于动态压力实测与数值计算相结合的方法,其原理为:将1维气体动力学(进、排气道和气阀处)、0维热力学(缸内)与实测信号(进、排气道管端边界处)动态耦合求解。通过1维气体动力学数值求解器直接读取燃烧分析仪实测的瞬态缸压数据、进排气压力传感器实测的靠近气阀处的瞬态压力和高频响热电偶输出的温度等数据,在此基础上对包括进排气阀在内的气道-气缸系统内的流动过程和热力过程进行模拟计算。

图1为采用该方法对发动机RGF等参数进行实测时各种传感器布置示意图。如图所示,在各缸的进气道(靠近进气阀)、缸内和排气道(靠近排气阀)各安装一个高精度、高频响的动态压力传感器,在进气道(靠近进气阀)和排气道(靠近排气阀)各安装一个高精度、高频响的动态温度传感器。

图1 发动机结构及实验装置示意

1.2 汽油机瞬变过程测试

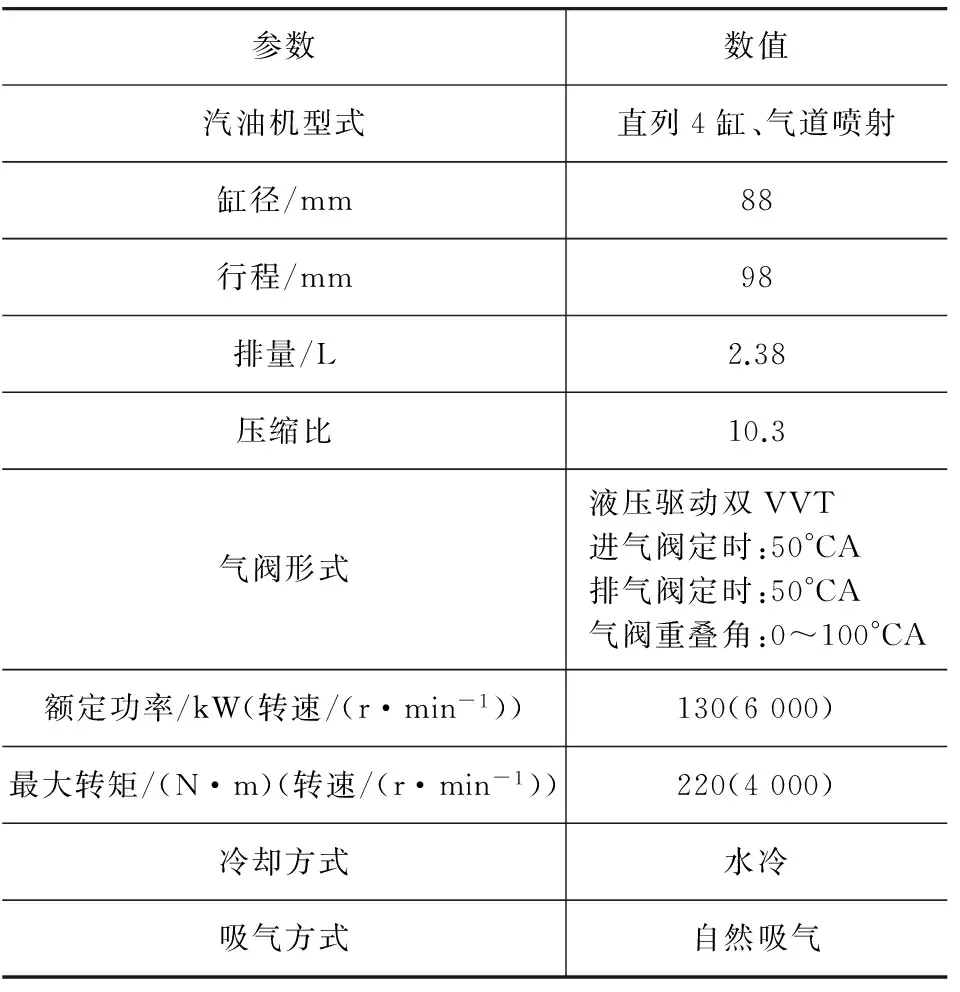

以某台4缸、气道喷射、双VVT的乘用车汽油机为研究对象,该汽油机的主要参数如表1所示。对搭载该汽油机的乘用车进行道路试验,测试了上万个发动机循环的数据。其中,测试时压力传感器与温度传感器的布置如图1所示,各传感器的信息如表2所示。同时实测了每个循环的发动机转速、进排气阀VVT、点火提前角、喷油量和瞬态空燃比等参数。

表1 汽油机基本参数

表2 主要的测试仪器

图2为一个循环中靠近进排气阀附近实测的进气压力和排气压力随发动机曲轴转角的变化,该压力反映了进排气道中各种压力波的传播、反射作用和来自于不同气缸间压力波的相互影响,计算模型只需包括发动机气缸、进排气阀处流道和从气阀到动态压力传感器为止的一小段进排气道。这样,与整机模型相比,计算网格数将呈数量级减少,使得对发动机进行在线诊断成为可能。将实测的进排气压力和缸内压力作为数值计算的边界条件,耦合到自行开发的数值求解器中进行求解[2-3,9],得到发动机各种瞬变过程的性能参数。

图2 一个工作循环的实测汽油机进排气压力

1.3 瞬变工况下计算精度的验证

为了验证该检测方法的精度和可信度,图3给出了应用本方法检测汽油机瞬变工况下循环进气量和空燃比[3]的结果与实测数据的对比。需要指出的是,图3中的实测结果,空燃比是根据氧传感器的实测值通过过量空气系数分析仪转换得到;循环进气量是通过实测的过量空气系数与燃油率值间接得到。由图可见,采用该方法对汽油机瞬变状态下性能参数的检测具有相当高的精度,满足研究的要求。

图3 瞬时进气量和空燃比实测值与计算值的对比

2 瞬变状态下RGF变化规律和影响因素

2.1 瞬变状态下RGF的变化规律

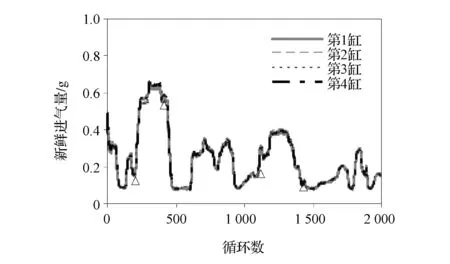

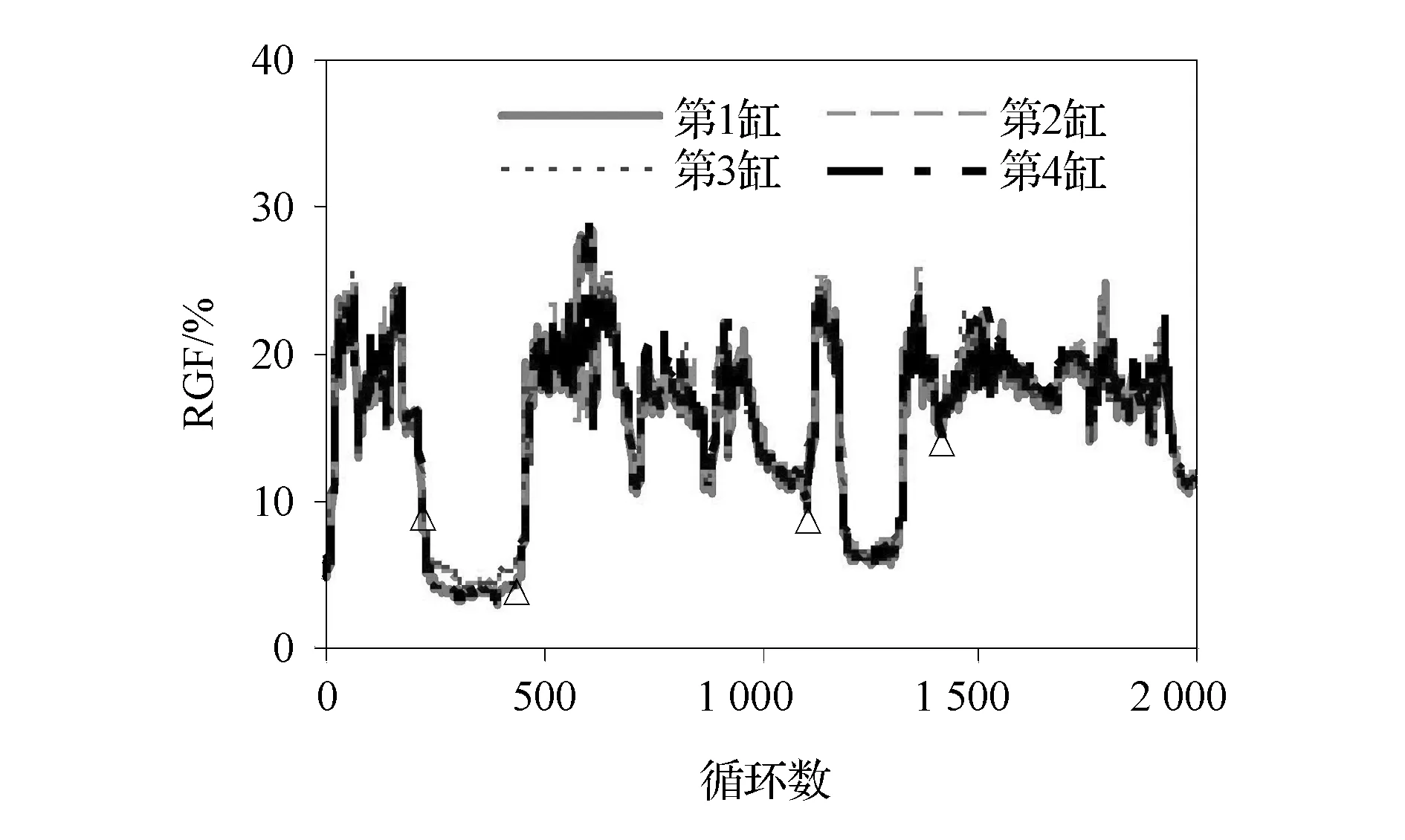

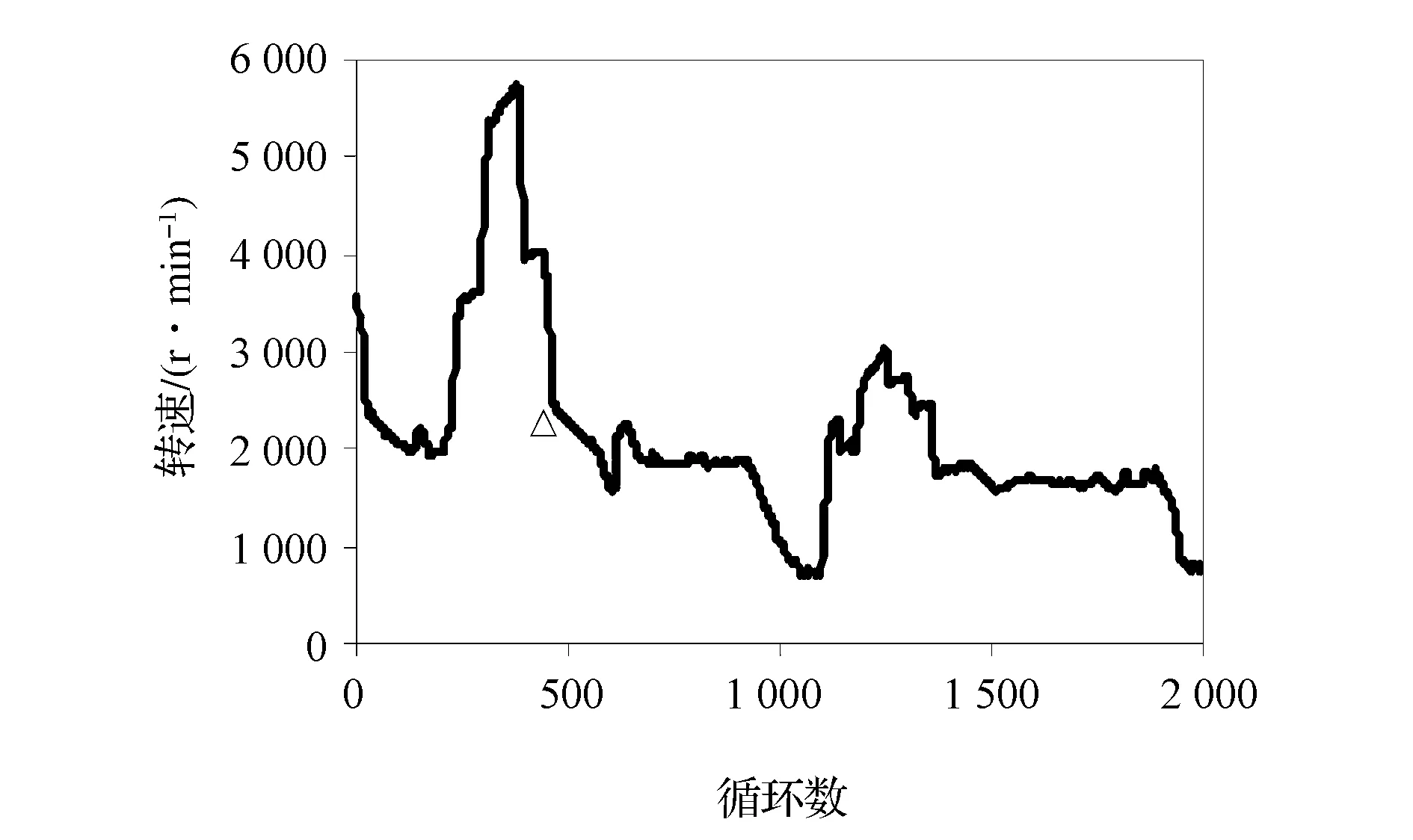

由于发动机缸内RGF很难用实测方法获得,因此对于缸内RGF的大小、变化范围、规律和影响因素一直是个未解难题。基于动态压力波实测与进、排气过程数值计算耦合的方法,得到汽油机瞬变过程的瞬时进气量、缸内残余废气量和RGF随汽油机循环数的变化关系,如图4~图6所示。为了便于对照分析,同时给出了汽油机转速随循环数的变化(图7所示)。

由图4~图7可得出缸内RGF及其关联参数随循环数的变化规律。在整车路试工况下,汽油机转速主要集中在2 000r/min附近。每循环进入缸内的新鲜充量与汽油机转速有着大体相似的变化规律,即转速峰值和谷值对应着新鲜充量的峰值和谷值;转速的急剧变化引发新鲜充量和缸内残余废气量相应的变化,转速的急剧增加对应着新鲜充量的增加和残余废气量的下降;反之亦然。由此可见,缸内残余废气量和流入缸内的新鲜充量与汽油机瞬态转速有着紧密的联系。这是因为转速的波动引起进排气系统压力波的波动,进而对进排气系统内的流动过程产生影响。对比图4、图5和图6可知,缸内新鲜充量和残余废气量呈“此消彼长”的关系。虽然残余废气量占缸内总的气体量相对较少,但由于废气温度是新鲜充量温度的3倍以上,因此废气的密度是新鲜充量的1/3左右。换言之,单位质量的废气在缸内占据相当于3倍新鲜充量的气缸容积,从而影响缸内新鲜进气量。缸内新鲜充量和残余废气量的共同作用,决定了RGF的变化范围和变化规律。由图6可知,在瞬变工况下,RGF波动非常剧烈,最小值4%左右,最大值接近30%;在大多数循环内,RGF介于16%~20%之间。缸内RGF的曲线形态与缸内残余废气量曲线形态基本相似。对比图6与图7可知,在转速急剧变化的时刻,例如第200,400,1 100和第1 400个循环(图中标‘∆’处),引发RGF的急剧变化,转速的急剧增加对应着RGF的下降,转速的急剧下降对应着RGF的上升。

图4 各缸新鲜充量随循环数的变化

图5 各缸缸内已燃废气随循环数的变化

图6 各缸缸内RGF随循环数的变化

图7 汽油机转速随循环数的变化

2.2 瞬变状态下RGF的影响因素

由汽油机稳态工况的研究结果可知,缸内RGF主要受进排气压力、气阀重叠角等参数的影响。由图4~图7可知,汽油机在瞬变工况下(路试工况)的转速、负荷等参数都是无规则波动变化的,因而导致缸内RGF随循环数剧烈振荡。为了便于分析,对按循环次序变化的汽油机性能数据进行归类,将转速相同或相近的循环数归为一组(例如将(2 000±100)r/min的转速视为2 000r/min)。选取该汽油机的常用转速2 000r/min作为研究对象,探讨该汽油机在常用转速下运行时缸内RGF的变化规律以及对汽油机性能的影响。

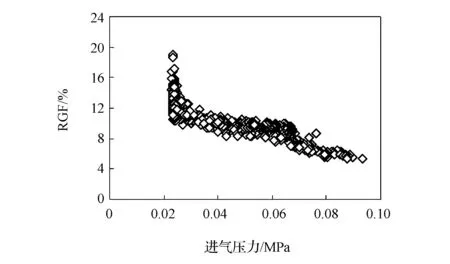

图8为2 000r/min时汽油机缸内RGF随进气压力的变化。由图可见,在低进气压力(对应于低负荷)时,RGF有较大波动(表现为散带图带宽较宽),这是由于:一方面,低负荷时,缸内燃烧不稳定,燃烧循环变动大,使不同循环间缸内压力变化较大,从而导致不同循环间排气过程和扫气过程性能差异性较大,以致不同循环间的缸内残余废气量波动明显,如图9所示;另一方面,低负荷时,汽油机的缸内进气量很小,如图10所示,因此即使缸内残余废气量小幅度脉动,也会导致RGF大幅度波动。当进气压力大于0.025 MPa后,RGF的波动性很小,此时可以看作是进气压力的单值函数(散带图带宽由进排气阀VVT等参数变化所致)。随着进气压力的增加,RGF单调下降。

图8 RGF随进气压力的变化(2 000r/min)

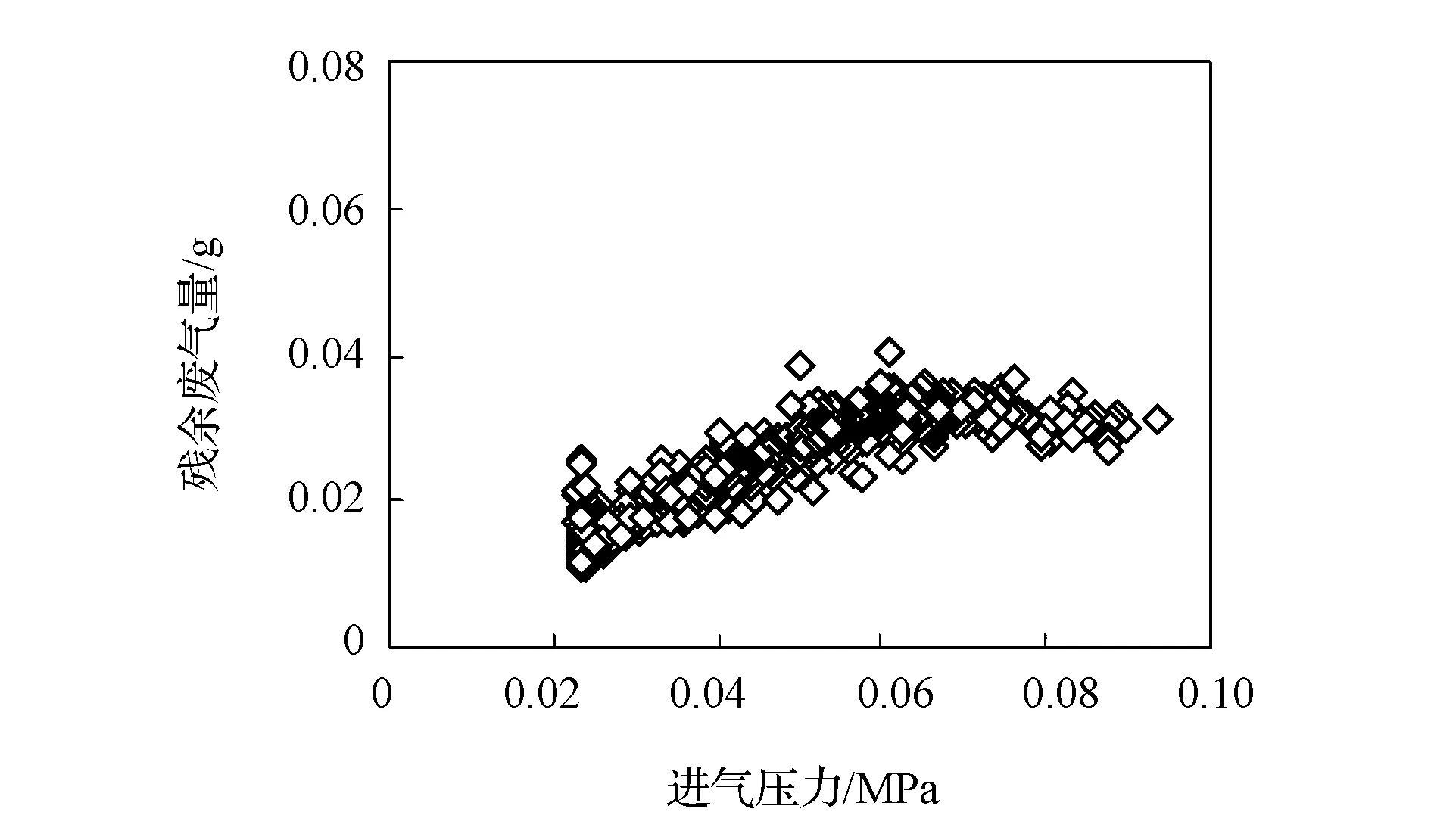

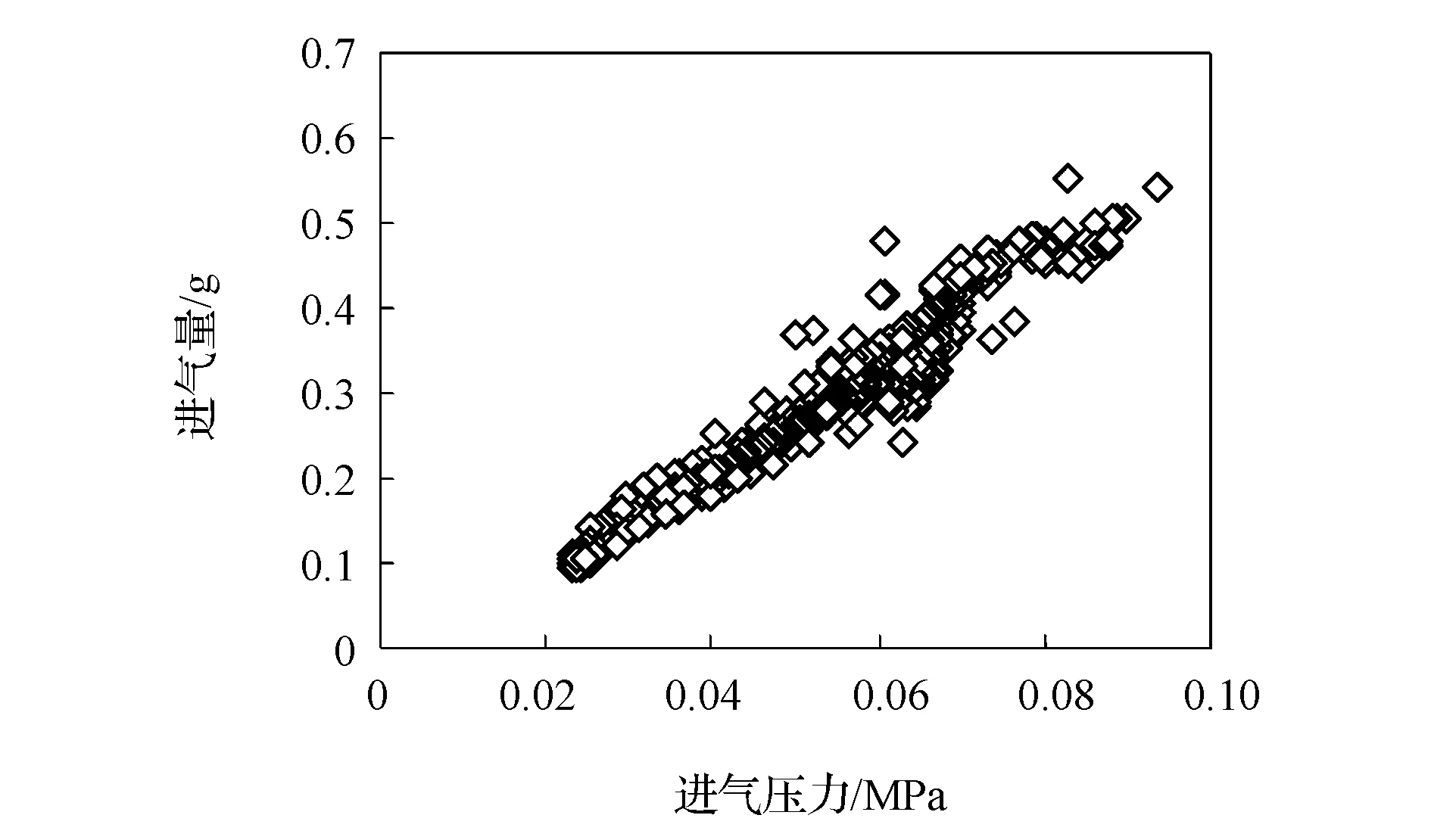

由图9和图10可知,随着进气压力的增加,新鲜充量近似呈线性增加,而缸内残余废气量变化较小,尤其在进气压力较高时近似保持不变。虽然进气压力增大有利于扫气,但每循环缸内气体(已燃气体)也增加,于是增加了排气量。缸内新鲜充量和残余废气量随进气压力的变化规律表明,缸内RGF主要受进气量(取决于进气压力)的影响。在缸内残余废气量绝对值变化不大的情况下,改变进入缸内的新鲜充量,能有效改变缸内RGF。换言之,新鲜充量越多,对缸内RGF的稀释作用越明显。

图9 缸内残余废气量随进气压力的变化(2 000r/min)

图10 缸内新鲜充量随进气压力的变化(2 000r/min)

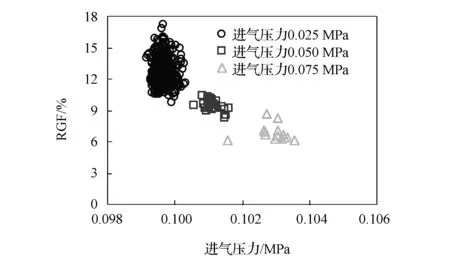

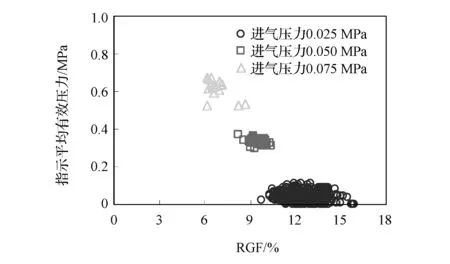

图11为瞬变状态下RGF随汽油机排气压力的变化。本文讨论了3组典型的进气压力,分别为(0.025±0.001)MPa,(0.05±0.001)MPa和(0.075±0.001)MPa(下同)。可以看到,当进气压力为0.025MPa时,RGF产生较大的脉动(与图8一致),结合进气压力为0.05和0.075 MPa时的情况,总的变化趋势是缸内RGF随排气压力的增大而逐渐减小。但由于排气压力的变化范围很小,事实上排气压力对缸内RGF的影响有限。

图11 RGF随排气压力的变化(2 000r/min)

为了分析进排气阀VVT对瞬变状态下缸内RGF的影响,首先给出了该汽油机排气阀VVT正时与进气阀VVT正时的对应关系,如图12所示。该汽油机的进、排气阀VVT是单独调节的,即:在调节进气阀VVT时,排气阀VVT变化很小;在调节排气阀VVT时,进气阀VVT几乎不变。因此,可以单独分析进、排气阀VVT正时对汽油机缸内RGF的影响,而不只是分析气阀重叠角的影响。

图12 排气阀VVT正时与进气阀VVT正时的对应关系

图13为缸内残余废气量随进气阀开启提前角的变化。由图可见,当进气压力为0.075MPa时,缸内残余废气量随进气阀VVT变化很小;当进气压力为0.05MPa时,缸内残余废气量随进气阀开启提前角增大稍有增加,这是气阀重叠角增加导致废气倒流量增加的缘故;当进气压力为0.025MPa时,进气阀开启角几乎不变(在0°CA附近),此时缸内残余废气量波动较大,这是由于排气阀VVT的变化所致(见图12),当进气阀开启角在0°CA附近,排气阀关闭推后角变化范围为17~45°CA,这说明缸内残余废气量对排气阀正时更加敏感。图14进一步说明了此问题,当进气压力为0.05MPa时,随着排气阀关闭角的推后,缸内残余废气量保持单调上升。这是因为,在瞬变工况下,汽油机大多数情况运行在部分负荷,由于进气压力较小,排气阀推迟关闭,使气阀开启角重叠期间延长,排气向缸内甚至向进气管倒流增加,使缸内残余废气量不减反增。由此可见,对于气阀正时而言,排气阀正时对缸内残余废气量起着决定性的影响。

图13 缸内残余废气量随进气阀开启角的变化(2 000r/min)

图14 缸内残余废气量随排气阀关闭角的变化(2 000r/min)

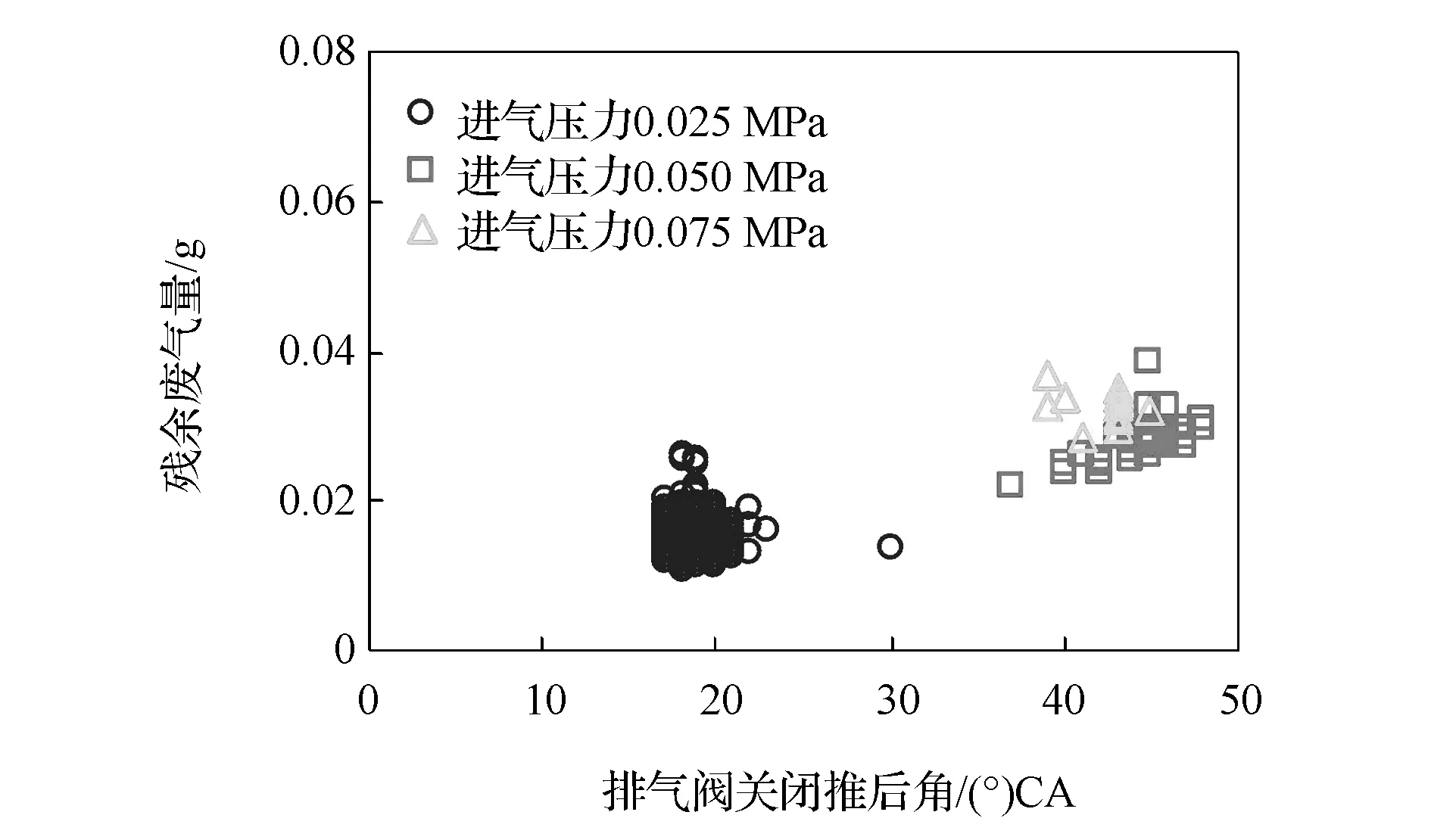

图15为汽油机缸内RGF随进气阀开启提前角的变化。对比图13可知,缸内RGF和残余废气量随进气阀开启角的变化规律类似;RGF的峰值集中在进气阀开启提前角为0°CA附近(此时残余废气量较低但RGF却很高)。相应地,图16给出了缸内RGF随排气阀关闭推后角的变化。由图可见,在进气压力为0.025MPa时,排气阀关闭推后角在20°CA附近变化,此时RGF波动较大,规律不明显;当进气压力为0.05MPa时,随着排气阀关闭推后角的增大,缸内RGF稍有增加;当进气压力为0.075MPa时,随着排气阀关闭推后角的增大,缸内RGF基本不变,此时RGF主要受进气压力的影响(由于进气量较大而把残余废气量的影响削弱了)。

图15 缸内RGF随进气阀开启角的变化(2 000r/min)

图16 缸内RGF随排气阀关闭角的变化(2 000r/min)

综上所述,汽油机在瞬变状态下缸内RGF同时受进气压力和进排气阀VVT正时的影响。相比之下,进气压力对缸内RGF的影响更加明显,随着进气压力的增加,缸内RGF逐渐减小。负荷越高,RGF受进气压力的影响越明显,受其他参数的影响越弱,表现为RGF波动幅度变小(散带带宽变窄)。这是因为在高负荷下,新鲜充量急剧增加,其影响远大于其他参数变化对RGF的影响。在这种情况下,通过VVT改变进排气阀正时(或气阀重叠角)对缸内RGF的影响已经非常有限。

3 RGF对汽油机性能的影响

接下来进一步分析瞬变状态下缸内RGF对汽油机性能的影响。转速为(2 000±100)r/min,进气压力分别为(0.025±0.001)MPa,(0.05±0.001)MPa和(0.075±0.001)MPa。

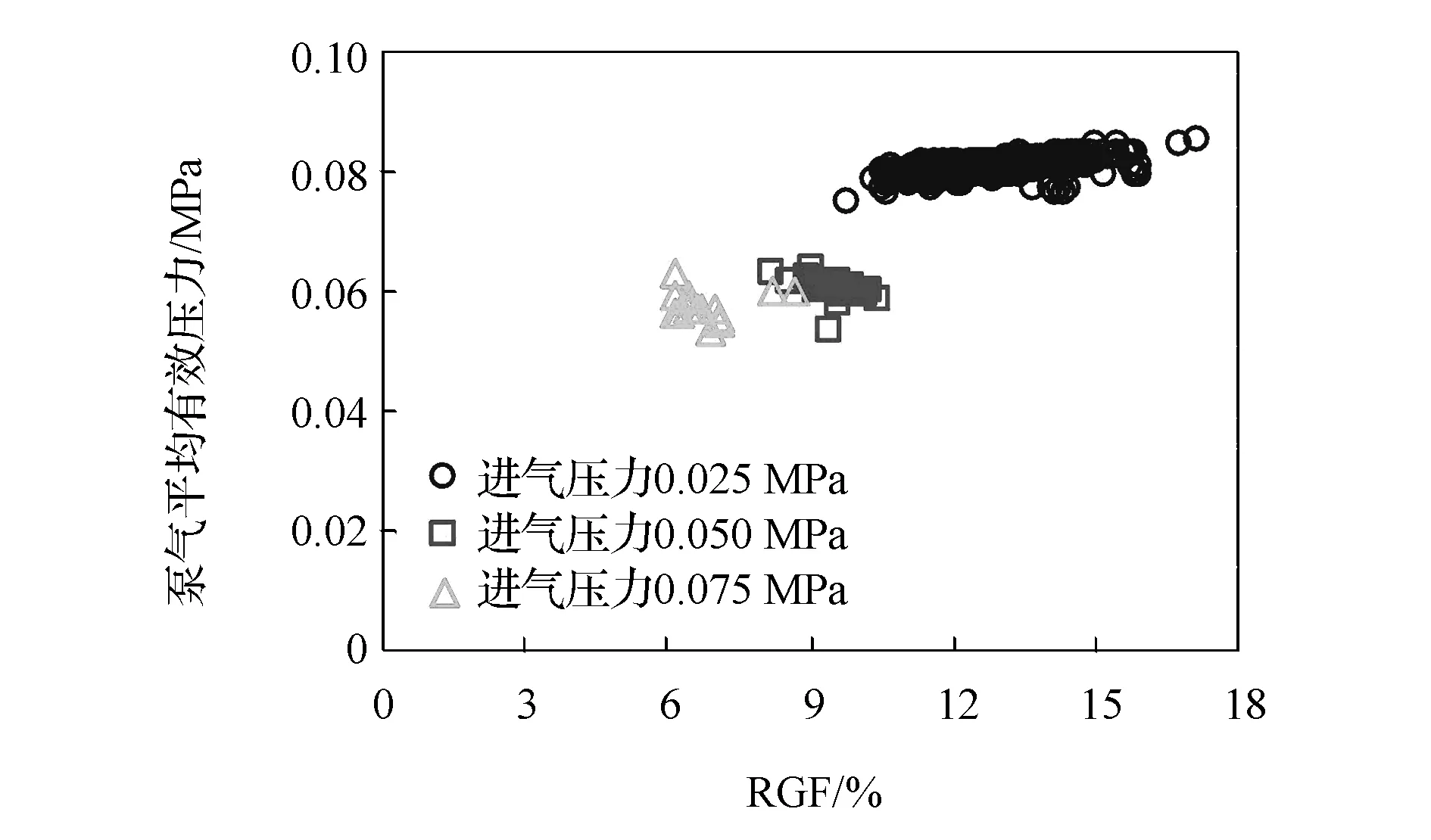

图17 RGF对泵气损失的影响(2 000r/min)

RGF同时对汽油机低压循环(换气循环)和高压循环(燃烧做功循环)产生影响。就低压循环而言,RGF不仅影响新鲜进气量或充气效率,而且通过改变缸内气体压力而影响换气过程所消耗的功(即泵气功)。图17为泵气平均有效压力(PMEP)随缸内RGF的变化。总体说来,RGF对汽油机泵气损失的影响不像想象中那样强烈。但如果细究可见,当进气压力较高时(0.05和0.075MPa),随着RGF的增加,PMEP稍有减小。当进气压力为0.025MPa,PMEP随RGF稍微增加。由表3可见,在此进气压力下进气阀开启提前角基本固定不变,排气阀关闭推后角变化范围为17~22°CA,此时RGF增加是由于排气阀推迟关闭后,缸内残余废气量增加(由图18可知新鲜充量几乎不变),此时排气过程功增加大于缸内残余废气对进气吸气功的补偿,总体效果是PMEP稍微增加。当进气压力较高时(0.05和0.075MPa),PMEP随RGF稍微下降,此时缸内残余废气对吸气过程功的正面影响大于对排气过程功的负面影响。由此可以得出一个结论,缸内RGF在一定条件下可以降低PMEP。这是因为残余废气的存在会提高吸气行程缸内初始压力,降低进气管真空度,从而有利于减少吸气过程功。但过高的RGF表明排气过程不畅,以致排气过程增加的功大于残余废气对吸气过程功的补偿作用,总体效果使PMEP增加。因此,RGF对PMEP的影响是缸内残余废气对排气过程功和吸气过程功影响的综合结果。

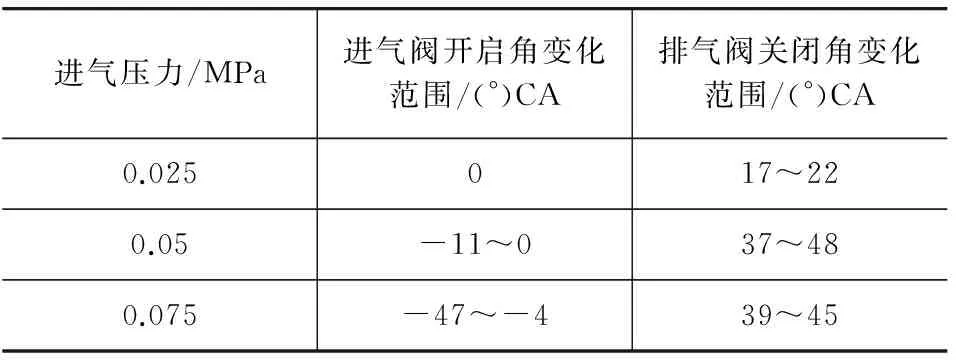

表3 进排气阀VVT变化范围与 进气压力对应关系

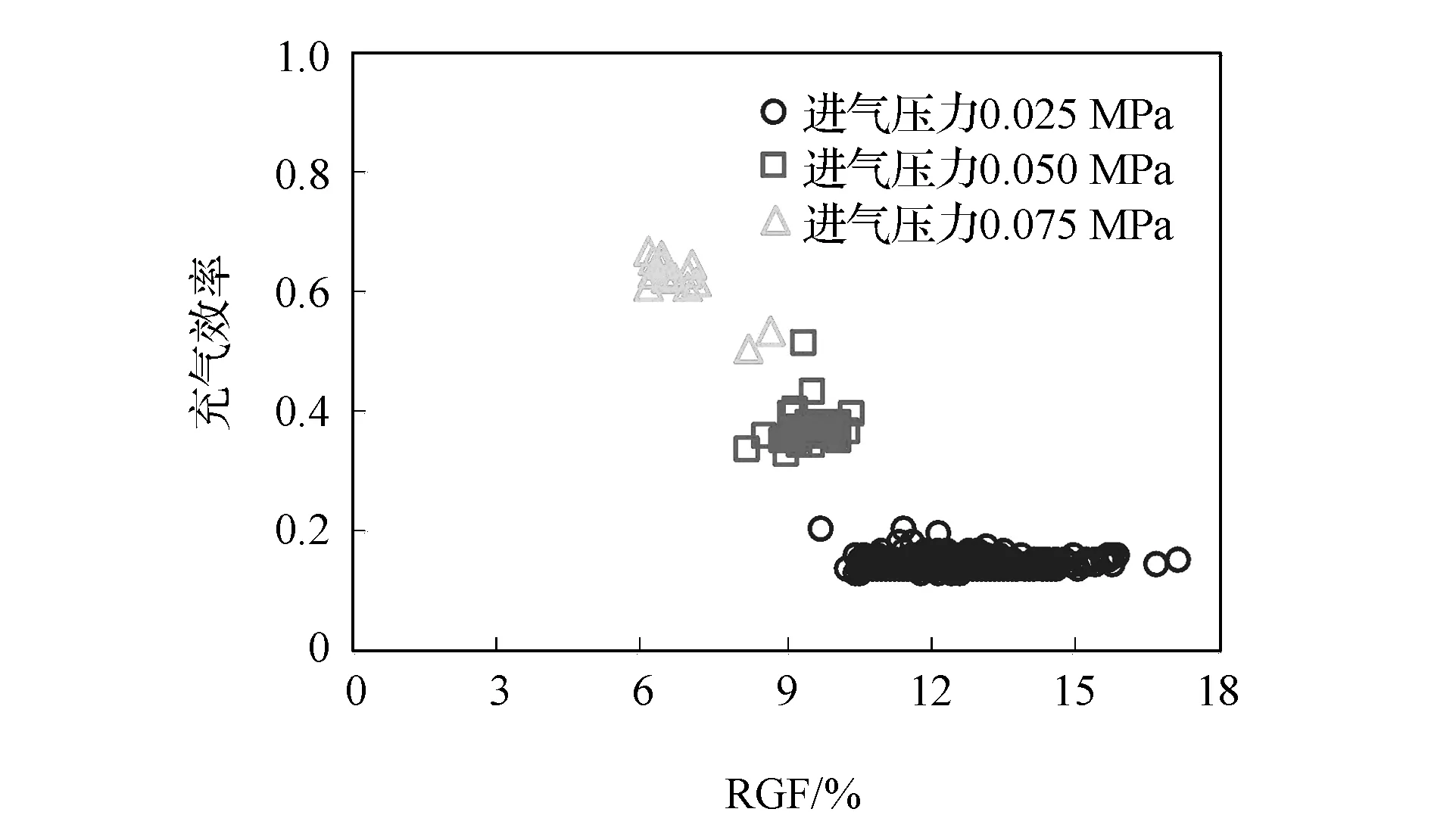

图18所示为缸内RGF对充气效率的影响。由图可见,当进气压力为0.025MPa时,充气效率几乎不随RGF而变化,且不同循环间的波动性非常小,这表明排气阀VVT的调节对充气效率影响很小(此时进气阀VVT不变,排气阀VVT变化范围17~22°CA),此时充气效率主要由进气平均压力决定,RGF的影响可以忽略。当进气压力为0.05和0.075MPa时,充气效率随RGF有小幅度的波动(此时进排气阀VVT都有变化,但充气效率主要受进气阀VVT的影响)。

图18 RGF对充气效率的影响(2 000r/min)

图19为缸内RGF对指示平均有效压力的影响。对比图18和图19可以看出,在进气压力为0.05MPa和0.075MPa时,IMEP 和充气效率曲线的走向十分相似,这说明此时不同循环间的缸内热功转换效率变化较小。这是因为在这两种进气压力下,缸内RGF较小,对燃烧过程的影响也相对较弱。然而,在进气压力为0.025 MPa时,IMEP波动较大,而此时充气效率几乎没有波动。这是因为在低负荷工况且RGF较高时,燃烧很不稳定,燃烧循环变动较大(从图22也可以看到,燃烧循环变动对RGF极其敏感),从而使得IMEP波动较大。换言之,在低负荷时,由于RGF较高,导致其对缸内燃烧过程的影响更为明显。图20为RGF对指示热效率的影响,进一步说明了此问题。当进气压力为0.025MPa时,汽油机指示热效率波动很大(变化范围为0~25%),而当进气压力为0.05和0.075MPa时,汽油机指示热效率的波动幅度与充气效率和IMEP的波动幅度相当。这也说明了低负荷时,RGF对汽油机燃烧做功过程的影响更为明显。

图19 RGF对指示平均压力的影响(2 000r/min)

图20和图21分别示出转速为2 000r/min时RGF对指示热效率的影响和RGF与点火提前角的对应关系。由图20和图21可知,当进气压力为0.05和0.075MPa时,汽油机指示热效率的最大值相差无几,尽管RGF变化范围为6%~11%。由于指示热效率散带图带宽较宽,这说明指示热效率不仅受RGF的影响,还受其他参数如点火提前角的影响,在进气压力为0.075MPa时,点火提前角随着RGF稍有增大,但此时指示热效率随RGF稍微下降;当进气压力为0.05MPa时,点火提前角达到最大值且保持不变(与RGF无关),此时指示热效率与进气压力为0.75时的热效率大体相当,且指示热效率随RGF稍有下降。相比RGF,点火提前角的影响更大。在点火提前角为恒定值时(例如进气压力为0.05MPa),指示热效率随RGF稍微下降。当进气压力为0.025MPa时,点火提前角波动幅度很大,是造成指示热效率剧烈波动的一个重要原因。

图20 RGF对指示热效率的影响(2 000r/min)

图21 RGF与点火提前角的对应关系(2 000r/min)

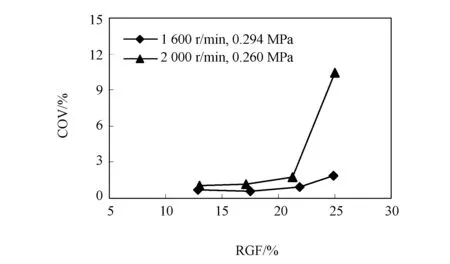

图22 RGF对COV的影响

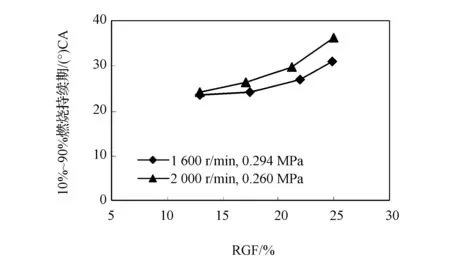

为进一步解释低负荷时IMEP和指示热效率剧烈波动的原因,图22和图23分别给出了稳态工况下汽油机引入EGR后缸内残余废气系数对COV和10%~90%燃烧持续期的影响。从图22可以看到,COV随着RGF的增加而变大。负荷越低,COV越大。当RGF增加到一定程度后,COV急剧上升,表明此时燃烧循环波动剧烈。图23表明,燃烧持续期随RGF的增加而变长。这是因为残余废气的存在不仅会稀释缸内油气混合气的浓度,还会对缸内燃烧过程的化学反应动力学产生抑制效果(CO2对燃烧化学反应动力学过程有着很强的负面作用[14]),从而减缓燃烧速率。此外,文献[15]中指出,已燃气体对层流火焰速度的影响远甚于空气过量稀释。文献[16]中发现,仅约0.18mol份额的已燃残余废气就能使层流火焰速度减半。燃烧持续期随着RGF增加而变长,也是造成指示热效率下降的一个重要原因。

图23 RGF对10%~90%燃烧持续期的影响

4 结论

基于动态压力实测与数值计算相结合的方法,对一台乘用车汽油机瞬变过程进行连续检测,展示了一款车用汽油机瞬变工况下RGF的变化范围、变化规律和与汽油机多项运行参数的内在联系,为现代车用汽油机实际使用状态下性能的诊断、改善,以及运行参数的实时调节提供了工具和依据。

在瞬变工况下,转速的急剧增加引发新鲜充量的增加和RGF的下降。RGF随转速(或时间)波动剧烈,最小值4%,最大值接近30%;在大多数循环内,RGF介于16%~20%之间。

在转速相同的情况下,缸内RGF主要受进气压力的影响,而缸内残余废气量随进气压力的变化不大,但是进气量随着进气压力近似线性增加,这导致RGF的下降。在缸内残余废气量变化不大的情况下,增加进入缸内的新鲜充量,能有效降低缸内RGF。

进排气阀VVT虽然对RGF有一定影响,但在低负荷下,该机的VVT变化范围很小;在高负荷下,由于进气量较大而把残余废气量的影响削弱了,导致VVT的作用非常有限。就气阀正时而言,缸内残余废气量主要受排气阀VVT正时的影响,随排气阀VVT正时角增加而增大。

低负荷时,充气效率几乎不受RGF的影响;PMEP随RGF稍微增大,指示热效率随RGF的增大而剧烈振荡。中高负荷时,充气效率、PMEP、IMEP和指示热效率的波动程度相当。

固定转速和负荷下,指示热效率波动较大,在低负荷时尤为剧烈。这是由于低负荷时缸内RGF的基数较大,使得燃烧不稳定,循环变动较大。同时,在低负荷时,点火提前角控制不准(散带较宽),从而加剧了指示热效率的波动。在点火提前角固定时(如进气压力为0.05MPa),指示热效率随RGF的增大而稍微下降。

[1] TANG Qijun, LIU Jingping, et al. Influences on Combustion Characteristics and Performances of EGR vs. Lean Burn in a Gasoline Engine[C].SAE Paper 2013-01-1125.

[2] 刘敬平, 王勇, 夏孝朗, 等.一种发动机瞬态进气量在线检测新技术[J]. 中南大学学报(自然科学版), 2009, 40(3):687-693.

[3] 刘敬平, 赵智超, 唐琦军, 等. 一种内燃机瞬变过程状态与性能参数的准确检测方法[J]. 内燃机学报, 2013, 32(1): 64-71.

[4] 李岳林, 张志永, 刘志强, 等. 汽油机恒转速增转矩瞬态工况燃烧特性的实验研究[J]. 汽车工程, 2008, 30(6): 511-538.

[5] 王莉, 刘德新. 神经网络在汽油机瞬态空燃比控制中的应用[J]. 天津大学学报, 2007, 40(11): 1367-1371.

[6] 李顶根, 舒咏强, 李小中. 基于改进均值模型的汽油机瞬态空燃比控制研究[J]. 车用发动机, 2010(1): 20-27.

[7] 侯志祥, 吴义虎, 申群太. 车用汽油机过渡工况空燃比的先进控制策略[J]. 内燃机学报, 2003, 21(5): 369-373.

[8] 谭德荣, 刘正林, 严新平. 电控汽油机进气量的最优估计算法[J]. 交通运输工程学报, 2006, 33(3): 44-46.

[9] LIU Jingping, KLEEBERG Henning, TOMAZIC Dean. A Model for On-Line Monitoring of In-Cylinder Residual Gas Fraction (RGF) and Mass Flowrate in Gasoline Engines[C]. SAE Paper 2006-01-0656.

[10] 吴义虎, 侯志祥, 申群太. 基于神经网络的车用汽油机过渡工况空燃比的先进辨识[J]. 车用发动机, 2007(2): 40-43.

[11] SELLNAU Mark, SINNAMON James, OBERDIER Larry. Development of a Practical Tool for Residual Gas Estimation in IC Engines[C]. SAE Paper 2009-01-0695.

[12] CHOI S, KI M, MIN K. Development of an On-line Model to Predict the In-Cylinder Residual Gas Fraction by Using the Measured Intake/Exhaust and Cylinder Pressures[J]. International Journal of Automotive Technology, 2010, 11(6): 773-781.

[13] LIU Jingping, XIA Xiaolang, HAN Zhiyu, et al. Analysis of In-Cylinder RGF and Other Operating Parameters of an Automotive Gasoline Engine Under Transient Operations[C]. SAE Paper 2009-01-1815.

[14] FU Jianqin, DENG Banglin, ZHANG Daming, et al. Numerical Study and Correlation Development on Laminar Burning Velocities of n-Butanol, Iso-octane and Their Blends: Focusing on Diluent and Blend Ratio Effects[J]. Fuel, 2014, 124: 102-112.

[15] HEYWOOD J B. Internal Combustion Engine Fundamentals[M]. New York: McGraw-Hill, Inc., 1988.

[16] MARSHALL S P, TAYLOR S, STONE C R, et al. Laminar Burning Velocity Measurements of Liquid Fuels at Elevated Pressures and Temperatures with Combustion Residuals[J]. Combustion and Flame, 2011, 158: 1920-1932.

Influences of Residual Gas Fraction on Heat-work Conversion Process of Vehicle Gasoline Engine Under Transient Conditions

Fu Jianqin, Liu Jingping, Yang Huiyong, Tang Qijun & Zhu Guohui

1.HunanUniversity,StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,Changsha410082;2.ResearchCenterforAdvancedPowertrainTechnologies,HunanUniversity,Changsha410082

Based on the method combining the measurement of dynamic pressure with numerical calculation, a successive test of the transient process of a vehicle gasoline engine is conducted, and the changing range, changing law and influencing factors of the residual gas fraction (RGF) in the engine under transient conditions are obtained. Then, by analyzing the intrinsic relationship between RGF and engine operating parameters, the influences of RGF on the heat-work conversion process of the engine under transient conditions are revealed. The results show that under transient conditions, the increase of engine speed results in the rise of fresh charge and the decline of RGF. The RGF changes in a range of 4% to 30 % with the change of engine speed. In most of the working cycles, RGF changes from 16% to 20%. RGF depends largely on the intake pressure, while the effect of valve timing is relatively small. Under low load, due to the high RGF and the wide variation of ignition advance angle, the cyclic variations of combustion are significant, leading to the apparent fluctuations of indicated mean effective pressure and indicated thermal efficiency. Under an intake pressure of 0.05 MPa with the ignition timing fixed, the indicated thermal efficiency lowers slightly with the increase of RGF. The findings of the study provide a basis for improving the performances of vehicle gasoline engine under transient conditions.

gasoline engine; transient conditions; residual gas fraction; pumping loss; heat-work conversion efficiency

*国家自然科学基金(51376057)和国家科技支撑计划(2014BAG09B01)资助。

原稿收到日期为2014年5月19日,修改稿收到日期为2014年7月8日。