分层橡胶圈环槽加工工艺研究

丁 宁,丁朝臣

(1.中航光电科技股份有限公司,河南 洛阳 471009;2.中国空空导弹研究院,河南 洛阳 471009)

分层橡胶圈环槽加工工艺研究

丁宁1,丁朝臣2

(1.中航光电科技股份有限公司,河南 洛阳 471009;2.中国空空导弹研究院,河南 洛阳 471009)

摘要:分层橡胶圈环槽的加工受零件材料特性及零件结构尺寸的影响。实际加工制造过程中,在工艺设计阶段存在零件难以装夹、零件材质较软和加工槽尺寸小且深等技术难题。基于硅橡胶材料的特性,通过工程实践经验总结研发设计了改进型工装,并结合零件的结构特点,磨制了专用刀具并调整了加工参数,有效解决了硅橡胶零件难加工的问题。

关键词:硅橡胶;零件装夹;加工工艺

橡胶类材料力学特性良好,尤其在耐摩擦、耐腐蚀和缓冲减振等作用方面效果显著,多用于零件内部结构的填充及设备防护等。硅橡胶是多孔可压橡胶材料中力学性能较好的一种,已经广泛应用于工业装备制造方面。近年来,在国防工业装备制造中采用硅橡胶材料进行密封及填充的零件越来越多;然而,军用橡胶圈零件通常有更高质量要求,且具有产品批量小、技术要求高、加工周期短和毛坯采购时间长的特点,采用常规模压方式处理不能满足项目要求。因此,在实际加工制造过程中,应充分利用现有资源,协调加工工艺、工装夹具和切削工具等加工要素,取长补短,保质保量地解决实际技术难题。

1问题分析

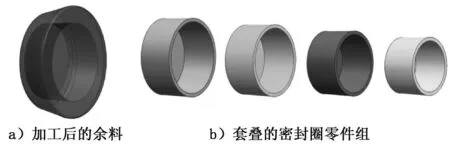

在某产品研制过程中,急需一组锥形密封圈(见图1),加工完成的密封圈使用之前是分层套叠的一组杯形零件(见图2),尺寸不等的锥形密封圈也可按需组合使用,实物如图3所示。用传统的模压方式在模具加工阶段费时费力,无法在短期内完成,此外,项目所需为多品种、小批量零件,采用模压方式经济性欠佳;因此,考虑用机械加工方式以常规简易机床为平台,自制简易工装和刀具,合理控制加工参数和润滑液,不断完善加工方案使之趋于合理,并固化加工规程。

图1 锥形密封圈

图2 加工后的零件模型

图3 加工后的实物图

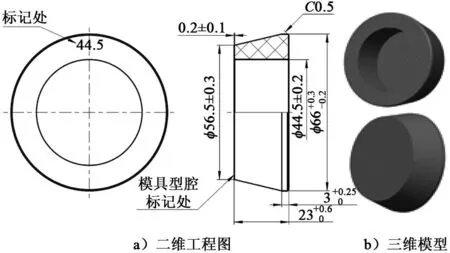

密封圈材料为硅橡胶,邵氏A硬度为50~56,材质较软、难装夹。由于对于加工表面及密封圈厚度有严格要求,加工槽尺寸较小,一般刀具无法加工。对于硅橡胶这类非金属材料的切削加工而言,夹紧面积过小造成的夹紧力分布不均等夹紧不当现象会严重影响零件的加工精度和表面质量。工艺确定在一块毛料中分布加工不同规格的密封圈。结合中国空空导弹研究院实际制造资源和加工定位要求,确定密封圈的毛坯(见图4)采用锥形模压件。统一的毛坯件和配套工装可根据产品研制需要加工不同直径、不同厚度和不同锥度的密封圈。

图4 零件毛坯图

2解决策略

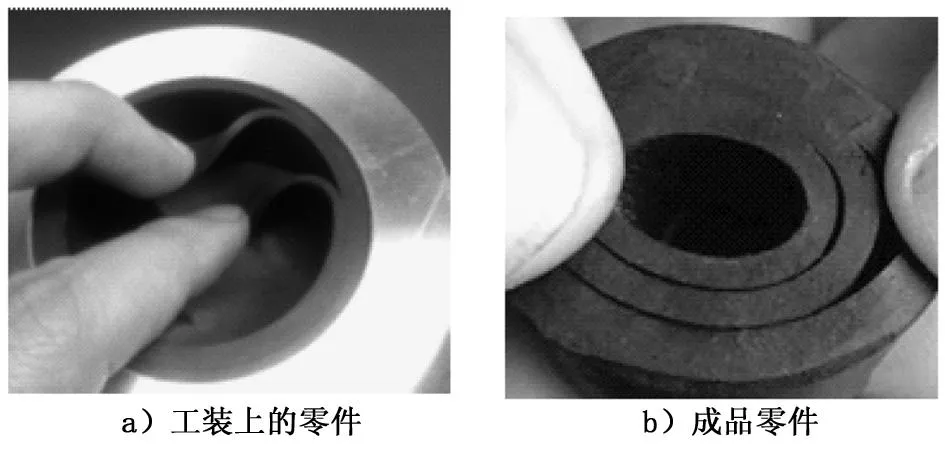

2.1零件工装处理

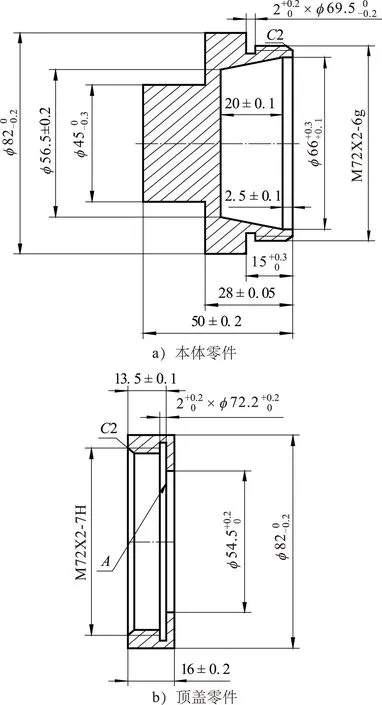

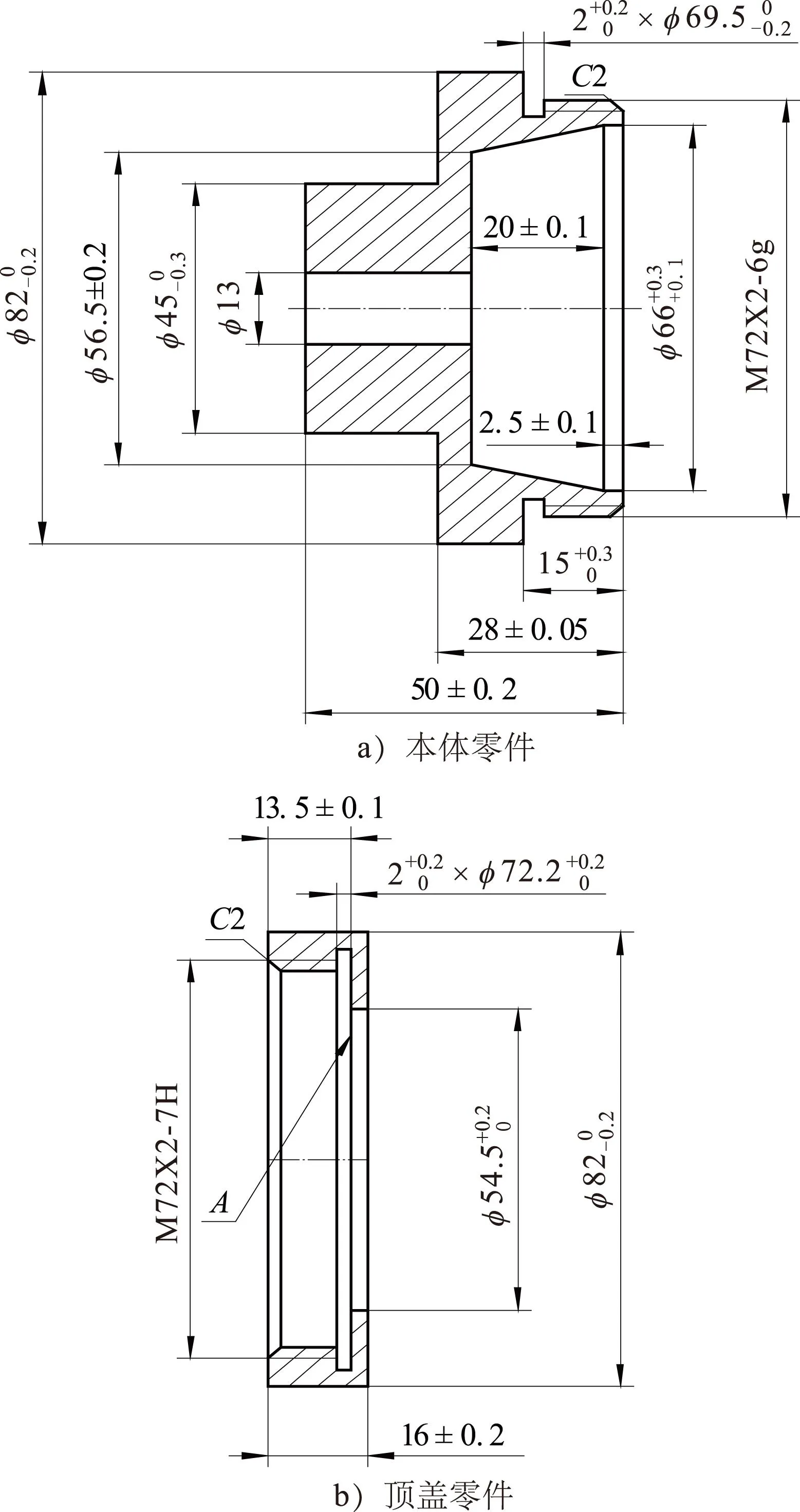

为了保证加工精度,提高加工效率,零件的定位和装夹至关重要。数控机床定位安装的一般原则是在保证零件加工的精度和刚度的同时尽量节约加工成本,提高工作效率。对于常见规则零件,数控机床采用的通用装夹方式有三爪自定心卡盘装夹、两顶尖装夹、卡盘和顶尖配合装夹以及心轴装夹等;但上述常见的装夹方式仅适用于结构简单、找正容易的常见规则零件。本文针对某型号硅橡胶零件的车削加工,研究制作了内孔与零件外圆斜面相配合的工装(见图5)。零件放入后,零件端面仍凸出工装端面0.5 mm。利用螺纹联接使工装的A面压紧零件凸出的端面,以有效防止零件轴向变形。

图5 加工工装图

在工装的设计过程中,考虑到零件结构尺寸的特点,该工序加工深度较大,刀具强度较低,为避免刀具折断,可以利用零件的径向变形减小刀具所受的摩擦力,代替与零件内孔配合的心棒的作用,进一步提高加工效率。

在实际生产加工过程中,该零件除了装夹困难,还存在尺寸为(0.2±0.1) mm厚度的薄膜破损的问题。研究制作的工装已经实现了零件夹紧,应在此基础上加以改进,同时解决薄膜破损的问题。经过分析认为,薄膜尺寸为(0.2±0.1) mm,强度较低,当零件向工装内装入时,工装腔体内部气体无法排出,在气体压力作用下薄膜很容易破损。为解决该问题,在工装上增加了排气孔,保证气体顺利排出,避免薄膜损伤。经过改进后的工装如图6所示,装夹过程如图7所示。

图6 改进后的加工工装图

图7 装夹过程图

2.2零件材料处理

硅橡胶的撕裂强度和拉伸强度较高,伸长率(1 250%)和柔软性能优良,加压变形率低。硅橡胶材料的力学特性基本符合滞弹性体应力弛豫的普遍规律,即受外力情况下材料应变随时间减小至恒定值。这样的材料特性决定了零件材质较软,难于装夹固定,同时,受零件变形影响,刀具退出后就不能准确进入原有的加工位置,此外,该零件的刀具切削面尺寸较小,加工难度增加;因此,不适合采用传统的进刀加工—退出刀具—重复进刀的方式,应该针对材料特性及零件结构特点制定特殊的加工工艺方案。

为避免刀具折断,在加工过程中应保持高转速,一次进刀3 mm且保持刀具不脱离零件,最后退刀,该方法解决了无法重复进刀的问题。

2.3加工刀具处理

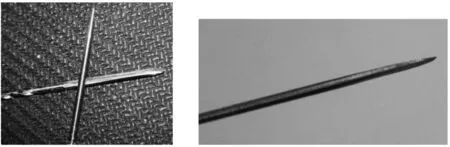

为解决加工槽短窄而且加工槽较深的问题,研究分析了零件的结构特点并磨制了专用刀具(见图8)。该种刀具前端扁而薄,能切进零件,后端尺寸加厚,保证刀具强度。

图8 刀具图

胶质零件在加工过程中阻力很大,为了防止刀具断裂,研究制定了针对该零件特点的加工方案:先加工靠近内孔的槽,再加工靠近外圆的槽。利用零件径向变形(外圆由工装限制无法外扩,此处径向变形是指指向轴线方向的径向变形),有效减少阻力。当加工靠近外圆的槽时,由于内侧的槽已经加工完毕,零件实体减小,强度相应降低,则产生相同变形所需的力减小,阻力也随之降低,因此,降低了刀具折断的风险。经过验证,产品合格率达到99.6%。大大提高了加工效率,满足了生产进度。

3结语

通过对分层橡胶圈环槽加工工艺的研究及工程实践经验总结,采用本文所述的改进型工装及专用刀具,可以有效控制零件的装夹变形,既保证了零件的尺寸准确率及精度要求,又减少了刀具损耗风险,节约了生产成本并提高了效率。研发的针对分层橡胶圈环槽加工工艺研究的工装及刀具,在同类零件的工艺设计研究方面具有推广应用价值。

责任编辑郑练

Research on Ring Groove Processing in Tiered Cup-shaped Rubber Ring

DING Ning1, DING Chaochen2

(1.China Aviation Optical-electrical Technology Co., Ltd., Luoyang 471009, China; 2.China Airborne MissileAcademy, Luoyang 471009, China)

Abstract:Machining of the groove ring in tiered rubber ring parts is relate to material properties and structure size. During the manufacturing process, there are hard problems such as clamping, soft material, deep small processing groove dimensions, and so on. Based on the characteristics of silicone rubber material, design the processing tooling of tiered cup-shaped rubber ring parts. Combined with the structural characteristics of parts, make special tools and adjusted machining parameters, so that the problem of silicone rubber parts being difficult to machine can be solved effectively.

Key words:silicone rubber, parts clamping, processing

收稿日期:2015-07-28

作者简介:丁宁(1967-),男,高级技师,中航工业首席技能专家,主要从事薄壁类/异型类的铝合金、钛合金、橡胶类零件加工以及相应工装等方面的研究。

中图分类号:TG 75

文献标志码:A