某型航空发动机导流环旋压成形工艺研究

刘振岗,叶广宁,张 玎,王占勇

(1.海军航空工程学院 青岛校区,山东 青岛 266041;2.海军装备部,北京 100036)

某型航空发动机导流环旋压成形工艺研究

刘振岗1,叶广宁2,张玎1,王占勇1

(1.海军航空工程学院 青岛校区,山东 青岛 266041;2.海军装备部,北京 100036)

摘要:对于某型航空发动机导流环,由于尺寸精度高、成形工艺新等原因,具有较大的加工难度。为提高产品的合格率,经过反复的理论计算和试验加工,确定了成形工艺流程各环节工艺参数、工装优化参数,并改进了旋压操作过程。结果表明,经该工艺生产的零件,表面质量好,成形精度高,生产效率得到了显著提高。

关键词:发动机;导流环;旋压成形;工艺

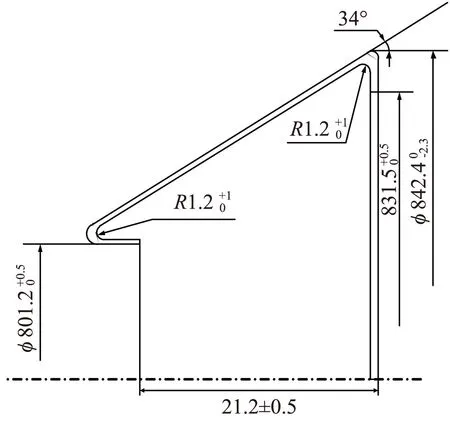

某型航空发动机导流环属大型薄壁锥形成形件,材料为1Cr18Ni9Ti,壁厚为0.6 mm,要求零件尺寸精度高,几何公差小,其结构如图1所示。此类大直径锥体导流环成形工艺流程为:旋压→去应力退火→小端翻边→液压校形,由于旋压、翻边等成形工艺在国内尚属首次研制,因此,在型槽尺寸控制、零件表面质量稳定等方面遇到极大挑战,零件合格率一直比较低,一度成为制约型号研制进度的瓶颈。经过大量的试加工摸索和推演计算,不断调整和优化加工工艺,最终确定了各环节工艺参数、工装设计以及旋压操作方法。

图1 导流环结构图

1旋压工艺的制定

旋压时,当毛坯材料的厚度确定后,合理选择旋压主轴的转速和旋轮加压力的大小,是制定旋压工艺的2个关键因素。

1.1旋压转速和进给比的确定

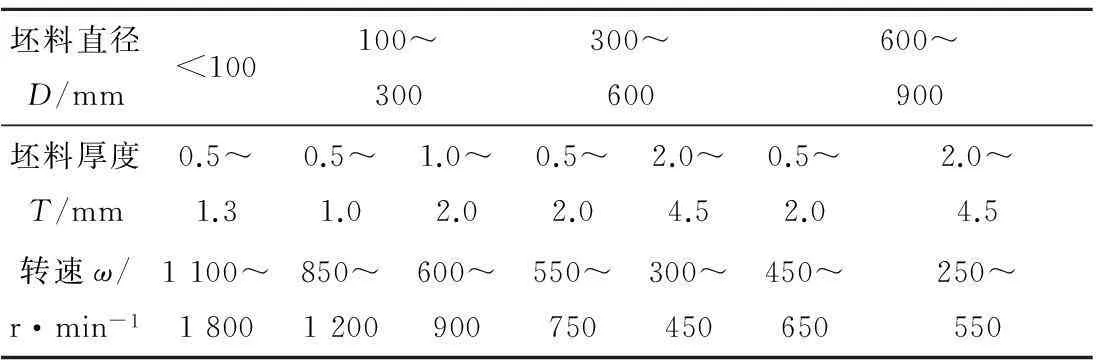

若旋压主轴转速ω太低,进给比f过大,则旋压过程不稳定,坯料容易起皱;反之,则材料与旋压轮接触时间太长,容易过度辗薄。因此,应根据被旋压材料的性能、厚度以及芯模的直径,确定合理的转速ω。不锈钢钢板(1Cr18Ni9Ti)旋压拉深的转速见表1。

表1 不锈钢钢板(1Cr18Ni9Ti)旋压拉深的转速

由于导流环毛坯直径为648 mm,材料厚度为0.6 mm,经过反复试验摸索,选取最佳参数ω=500 r/min。

1.2旋压力的确定

旋压力是设计旋压工艺、选择旋压机和设计模具的重要依据,旋压力与坯料尺寸、材料力学性能、旋压方式有很大的关系,很难用理论分析方法进行精确的计算;因此,常用经验公式进行近似计算。经验公式如下:

(1)

式中,mc为力学相似系数;mr为几何相似系数。

一般取mc=1,由材料厚度0.6 mm、毛坯直径648 mm以及转速ω=500 r/min,查钣金加工手册得mr=5,一般对薄壁件的径向分力Fr′=1 000 N,轴向分力Fl′=1 000 N,可推算出工件旋压分力FR=FL=25×1 000=25 000 (N)=25 (kN)

2旋压型面质量的控制

2.1型面表面质量影响因素分析

1)对于导流环属大直径薄壁件,以前锥形槽的旋压加工较少,缺乏相关的技术积累和加工经验,在旋压锥形槽时,锥体大小端先后进料顺序和大小只能预估,先锋批科研件加工时预估小端进料较大,故规范规定大端留20 mm,小端留15 mm余量,后在实际旋压锥形槽时发现大端先接触滚轮进料,而小端进料较小,因此,大端在旋压锥形槽时容易因为余量不足而出现抽料起皱现象,影响旋压型面的表面质量。

2)大、小端压板压紧力不均匀,导致旋压过程毛坯攒动不同,造成形槽有明显压痕,不符合质量要求。

3)旋压工装(如模胎的转接R)不合理,且制造精度低。

2.2解决方法

1)增加大端余量。有了前期的经验和现场实际抽料起皱程度,将零件毛坯增加10 mm修边余量,同时,重新计算零件毛坯高度L0,按下式确定:

(2)

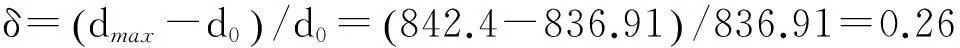

式中,L是变形区母线的长度,单位为mm;ΔL是切边余量,单位为mm;δ是毛坯切向最大伸长率,其计算公式如下:

(3)

式中,dmax是膨胀后的最大直径,单位为mm;d0是毛坯原始直径,单位为mm,其计算公式如下:

(4)

式中,K是膨胀系数。

导流环变形区母线的长度L为51.4 mm,切边余量ΔL=20+15+10=45 (mm),最终可求得零件毛坯高度L0=L(1+0.4δ)+ΔL=51.4(1+0.4×0.26)+45=101.5 (mm)。

通过重新确定的零件毛坯高度,就可以有效保证大、小端旋压进料的均衡,从而杜绝抽料起皱现象,确保零件旋压型面的表面质量。

2)改进操作方法,细化操作过程,控制压紧方式。零件旋压表面质量除了确定精确的旋压参数外,对零件整个操作过程都应进行严格的控制。经过长期的总结与摸索,对整个操作过程的具体要求梳理如下。

a.装配前控制。用丙酮和脱脂棉将工装型面、压板、操作工具及零件毛坯进行彻底擦拭清理;在零件和工装型槽端面涂抹润滑油,防止零件压伤或划伤。

b.装配中压紧控制。压板端面增加橡胶薄层;用塞尺或透光法检查上、下所有压板与零件面的间隙,确保旋压同步进料;用限力扳手控制所有压板夹紧力,确保压紧力均匀一致,防止零件在旋压过程中局部撕裂。

c.找正。用塞尺、卡尺、目视透光控制旋轮与模胎两侧间隙;根据材料厚度和型槽深度推算,用卡尺进行复检;启动模拟行程,数显验证对刀数据。

d.旋压过程控制。旋压过程以计算确定的转速和进给,从小到大逐步提高;旋压过程中定时添加润滑油。

e.拆卸工装零件过程控制。在零件旋压完成后,先将一半瓣膜螺钉松开,用吊车拆卸上半模,另一瓣膜固定不动;戴干净手套,必要时只能用木榔头辅助取出零件。

3)旋压工装的优化。旋压工装的合理性和精密程度,直接影响着零件的成形精度、表面质量和生产效率。经过反复试验,主要从如下几个方面进行了筛选和优化:a.根据零件的变形程度,将旋压模胎转接R最终确定为2 mm,既保证了零件的有效贴模,又保证了零件的表面质量;b.严格控制工装的轴向基准和径向基准,垂直度控制在≤0.03 mm;c.精制工装型面,将平面度控制在≤0.03 mm,将型面的径向跳动和轴向跳动控制在≤0.02 mm。

通过上述措施,有效提高了零件表面质量和成形精度。

3小端翻边质量的控制

3.1影响因素分析

翻边就是将薄壁零件的孔边缘或外缘在模具的作用下,翻出竖立的边缘。导流环旋压锥形槽端的翻边工艺,以往没有充分的经验和数值依据,因此,前期小批量试制过程中对翻边变形只能预测。翻边力的选定以及工装的设计多为摸索所得,不是根据零件的变形程度确定的精确数据,造成初期试制时,小端翻边反弹,变形严重,不能满足图样要求,进而影响后续的车加工工序。

3.2解决方法

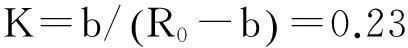

1)优化翻边参数。为确保翻边质量,应通过确定变形程度,控制外缘翻边力。内凹轮廓曲线的翻边也称为伸长类翻边,与孔翻边相似。其翻边变形程度K可由下式确定:

(5)

式中,R0是零件翻边后的圆角半径,单位为mm;b是坯料曲率半径R和翻边线曲率半径r之差,单位为mm。

翻边力计算公式为:

F=1.25LtRmK

(6)

式中,L是弯曲线长度;t是板料厚度,单位为mm;Rm是材料的抗拉强度,单位为MPa;K是导流环变形程度。

已知导流环L为10 mm,材料厚度t为0.6mm,1Cr18Ni9Ti的抗拉强度Rm为2 142 MPa,K为0.23,可得翻边力F=1.25LtRmK=3 649 (N)。

4整体校形胀压力的确定

对旋压后的零件,采用整体液压胀形方法来保证零件的最终尺寸,这其中最重要的就是确定液压单位压力p,p由下式确定:

p=6tRP0.2d0

(7)

式中,p是液压单位压力,单位为MPa;t是板料厚度,单位为mm;RP0.2是材料的屈服强度,单位为MPa;d0为旋压后的毛坯内径,单位为mm。

导流环材料厚度为0.6mm,1Cr18Ni9Ti的屈服强度为2 341MPa,旋压后的毛坯内径为843mm,由此可确定液压单位压力为10MPa。

5结语

针对某型发动机导流环加工合格率低的问题进行了工艺攻关。经过反复的理论计算以及试验加工,确定了成形工艺流程各环节工艺参数、工装优化参数以及旋压操作过程的改进方法。应用该工艺,零件交付合格率由原来的34%提高到100%,达到了预期效果,为稳定批生产奠定了基础。得到的结论主要有:1)通过旋压工艺、旋压参数的优化以及旋压、校正工装的改进,确保了零件型槽尺寸的精度;2)通过操作方法的细化,完善零件毛料尺寸,保证了零件表面质量;3)通过对翻边工艺的系统分析,精确确定翻边参数,改进翻边工装,可以解决零件翻边后变形、反弹严重的问题,将反弹量控制在<0.5mm,且无需后期校正工序。

责任编辑马彤

Research on the Spinning Forming Process of Deflector of an Aeroengine

LIU Zhengang1, YE Guangning2, ZHANG Ding1, WANG Zhanyong1

(1.Qingdao Branch, Naval Aeronautic and Astronautic University, Qingdao 266041, China; 2.Naval Material Department, Beijing 100036, China)

Abstract:Because of the high size accuracy and new forming process, the deflector of an aeroengine is hard to be produced. In order to increase percent of pass, through reiterative theoretical computation and process test, the technological parameters and parameter optimization of tool set-up are confirmed, and the operating course of spinning is approved. The results show that parts produced with this process have good surface quality and high forming accuracy, and the manufacturing efficiency is elevated obviously.

Key words:aeroengine, deflector, spinning forming, process

收稿日期:2015-11-17

作者简介:刘振岗(1963-),男,教授,主要从事航空装备保障的教学和科研工作。

中图分类号:TG 376

文献标志码:A