超超临界二次再热机组过热汽温模型辨识

冯美方, 吴恒运, 房 方

(1. 华北电力大学 控制与计算机工程学院,北京 102206;2. 西安热工研究院有限公司,陕西 西安 710032)

超超临界二次再热机组过热汽温模型辨识

冯美方1, 吴恒运2, 房方1

(1. 华北电力大学 控制与计算机工程学院,北京 102206;2. 西安热工研究院有限公司,陕西 西安 710032)

摘要:二次再热是进一步提升大型超超临界机组运行参数、提高机组运行效率的一项关键技术。该类机组的建设尚处于起步阶段,运行经验相对缺乏,为提高其运行控制水平,需要了解锅炉运行的热工特性,并建立兼具工程应用需求和理论研究价值的模型。在西安热工院开发的华能莱芜电厂2×1 000 MW机组仿真系统的平台上,进行了两级喷水减温扰动试验、烟气再循环扰动试验,探究过热汽温的变化规律。采用改进型的粒子群算法,对过热汽温被控对象进行辨识。研究表明改进型粒子群算法辨识精度较高,得到的过热汽温被控对象模型可用于开展机组优化运行与优化控制的相关研究。

关键词:二次再热;超超临界;过热汽温;辨识;改进粒子群算法

0引言

当前我国电力工业以火电为主[1],为响应国家节能降耗政策的号召,全面落实“节约、清洁、安全”的能源战略方针,仍须进一步提升煤电高效清洁发展水平,推进煤电行业的节能减排与升级改造。其中提高蒸汽参数、二次再热是燃煤电厂节能减排首要考虑的两个主要参考技术[2]。通过提高汽轮机进汽参数以直接提高机组效率的技术,受到材料结构的制约[3];另一具有明显的可行性的技术即为二次再热技术。相比一次再热,二次再热机组热效率高出2%~3%,可降低供电煤耗8~10 g/kW·h。美国、德国、丹麦、日本等国家已有对300 MW以上二次再热机组的应用。二次再热技术是新的能源环境形势下的必然发展趋势,我国已明确提出推进二次再热超超临界发电技术示范工程建设。

目前,国电泰州电厂、华能安源电厂、华能莱芜电厂引入了二次再热超超临界机组,均处于在建未投产的状态,即国内尚无对超超临界二次再热机组的运行经验。相比常规机组,超超临界二次再热机组运行参数高,部件材质差别大,具有更为复杂的辅助系统,其运行方式也与常规机组有较大不同[4]。过热汽温控制仍以水煤比作粗调、二级喷水减温细调。再热蒸汽的调温过程是通过烟气再循环、烟道分配挡板实现的,其中烟气再循环量会改变受热面的热量分配,引起过热汽温变化。若要实现二次再热机组中过热汽温的较好控制,不仅是喷水减温,同时还需要深入了解烟气再循环量对过热汽温的影响。鉴于目前国内尚无已投产超超临界二次再热机组的现状,西安热工研究院有限公司完成了华能莱芜电厂的1 000 MW机组仿真系统的开发,该仿真系统为研究超超临界二次再热机组特性及运行技术、提高机组的安全性和经济性提供了有效的方法。本文即以华能莱芜电厂2×1 000 MW工程项目的仿真系统作为试验平台,对1 000 MW二次再热超超临界机组的过热汽温被控对象进行辨识。

1华能莱芜电厂2×1 000 MW机组

二次再热机组中,汽轮机排汽二次进入锅炉进行再热。汽轮机相比一次再热增加一级超高压缸。过热蒸汽在超高压缸做功后的排汽为冷一次再热,其经过高压低温、高压末级再热器加热后进入高压缸;一次再热蒸汽在高压缸做功后的排汽为冷二次再热,其经过低压低温、低压末级再热器加热后进入中压缸。汽轮机全长相比一次再热机组有所增加,轴系结构及其应力分布也更加复杂[5]。

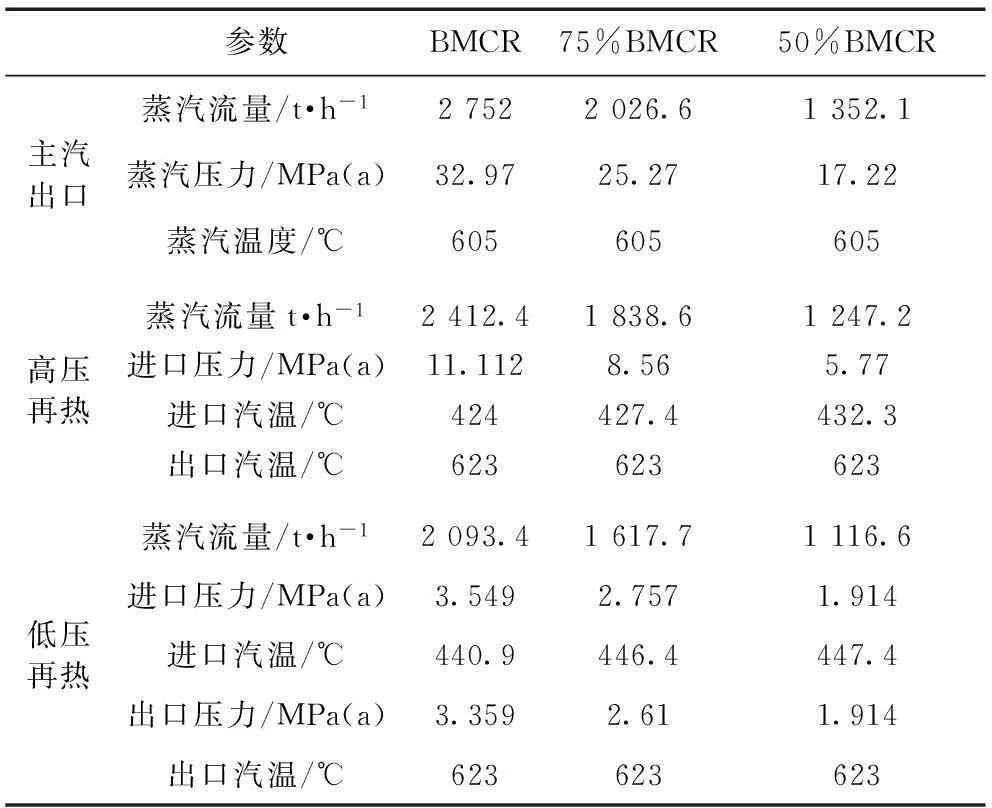

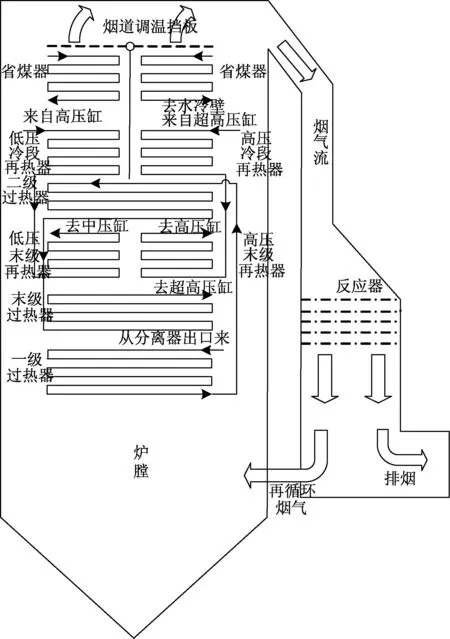

华能莱芜电厂的百万机组工程为哈尔滨锅炉厂有限责任公司设计制造的超超临界参数变压运行直流炉,采用的是全悬吊结构的塔式结构布置,分为炉膛和尾部烟道两部分。塔式炉[6]的受热面布置方式如图1所示,分三级,其中低过和末过为辐射特性、二过为对流受热面,能有效保证运行中的调节稳定性。高压低温受热面布置在纯对流区,保证良好的调温特性和较大的调温幅度;低压末级再热器受热面布置在高压末级再热器出口。过热蒸汽调温方式以煤水比为主,同时设置二级八点喷水减温器。再热蒸汽主要采用烟道分配挡板和烟气再循环调温,此外燃烧器的摆动对再热蒸汽温度也有一定的调节作用,同时设置了事故喷水减温器。表1中列举了几个常用工况下锅炉设计的主要汽水参数。

表1 锅炉主要汽水参数

图1 莱芜塔式炉的受热面布置Fig.1 Distribution of heating surface in boiler using tower type

2华能莱芜电厂2×1 000 MW机组仿真系统

西安热工研究院有限公司在仿真支撑软件APROS[7]平台上,以炉、机、电和热工控制系统的设计资料为基础,建立了华能莱芜电厂2×1 000 MW机组的工程分析模拟模型。该仿真系统[8,9]是由过程模型、虚拟控制系统(VDCS)、实时数据库(MySQL)、教练员站(TSCC)、操作员站(OPC)等构成。

经过一系列试验,几个典型负荷下仿真系统的运行数据与设计热力计算数据基本相符。对完成的动态响应试验结果分析,各级参数变化符合物理规律;1%、2%升降负荷试验,仿真系统可以实现较好控制,其控制策略设计合理。华能莱芜电厂2×1 000 MW机组仿真系统用于工程分析,能在一定程度上反映二次再热超超临界机组的特性。

3试验设计

过热汽温采用的控制方式是水煤比粗调,喷水减温作细调。喷水减温器可以将雾化后的减温水直接喷入过热蒸汽流,来吸收其中的热量,达到降低过热汽温的目的。对电厂运行中具有时变性的过热汽温被控对象而言,喷水减温[10]有重要的实际意义,它对汽温影响的动态特性可以用于指导实际的生产过程。同时,用于保证再热汽温有效调节的烟气再循环调整了烟气辐射和对流放热的热量分配[11],会引起过热汽温的变化。试验选取了750 MW、1 000 MW两个工况,进行了两级的喷水减温扰动试验和烟气再循环扰动试验。

3.1试验条件

在华能莱芜电厂2×1 000 MW仿真系统中,煤、水、送引风等关键量手动维持在定值不变;同时过热汽温控制的减温喷水、再循环烟气控制过程中的烟气挡板、烟气再循环风机、事故喷水减温切除控制指令保持定值。此时得到可用于试验的稳定状态。

3.2试验过程

在前一部分得到的750 MW稳态基础上进行扰动试验:(1)一级减温器前的蒸汽流量、压力、温度不变,对一级喷水减温器阀门开度在稳态基础上施加5%的阶跃,读取一级减温器后的各级蒸汽温度值;(2)二级减温器前的蒸汽流量、压力、温度不变,对二级喷水减温器阀门开度在稳态基础上施加5%的阶跃,读取二级减温器后的各级蒸汽温度值;(3)各级减温水量保持恒定,对烟气再循环风机的挡板开度在稳态基础上施加-10%的阶跃,读取汽水分离器出口温度,以及各级过热器出入口温度。

1 000 MW工况的试验步骤同上。

4辨识方法及结果

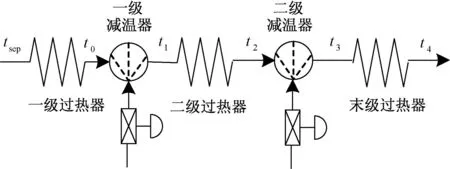

图2中表示了数据处理过程所取用的各级汽温点的位置,即汽水分离器出口温度tsep、一级减温器前温度t0、一级喷水减温器后温度t1、二级喷水减温器前即二级过热器出口温度t2、二级喷水减温器后即末级过热器入口温度t3、末级过热器出口温度t4。

图2 取用温度点图示Fig.2 Positions of temperature points to be used

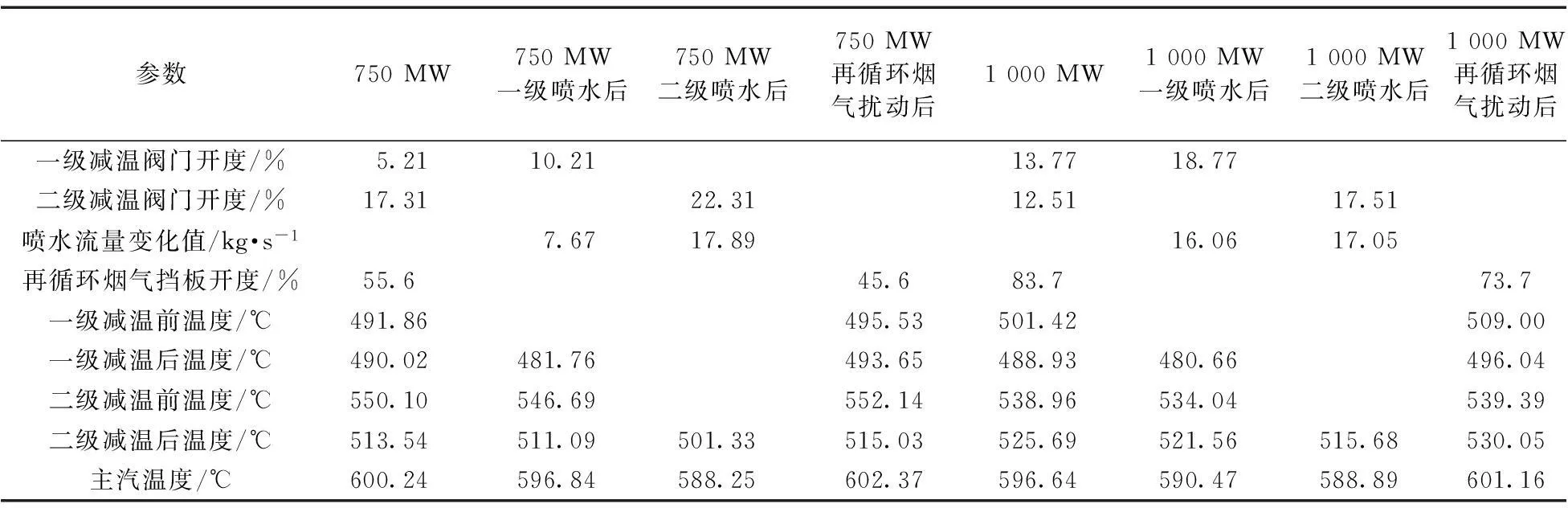

表2列举了在一、二级喷水减温及再循环烟气量扰动试验中,阀门的变化情况及各级汽温变化数据。

4.1改进型粒子群算法

粒子群优化算法(Particle Swarm Optimization,PSO)源于对鸟群捕食的行为研究,是一种进化计算技术, 1995年由Eberhart博士和Kennedy博士提出。算法[12]基于群体和适应度:粒子群的每个个体(即粒子)代表优化问题的一个可能解;粒子位置坐标对应的目标函数值可作为粒子的适应度;此外,每个粒子对应一个速度,用于决定它寻优的方向和距离。通过迭代找到最优解每次迭代中,粒子通过跟踪个体极值、全局极值来更新自己的位置和速度。基本粒子群算法容易陷入局部最优、进化后期收敛速度慢、精度低,具有局限性。

改进粒子群算法中,加入了自适应变异,使粒子跳出局部极值点继续优化,并采用变化的惯性权重,来改善收敛速度,获得更好的算法性能。(1)变异过程:使用局部自适应变异算子,每次迭代都生成粒子位置范围内的随机位置,完成粒子优劣的判断和更新;(2)随机权重生成规则[13]:ω服从正态分布,正态分布的均值服从[0,1]均匀分布、方差取0.5。

表2 试验初始及试验后的各级参数

4.2喷水减温试验辨识结果

对数据采用不同形式的传递函数进行拟合处理,最终一阶惯性加纯迟延环节的形式达到最小的拟合误差,同时,相对简单的模型表达形式便于控制系统的设计,故均采用了一阶惯性纯迟延的表达形式。

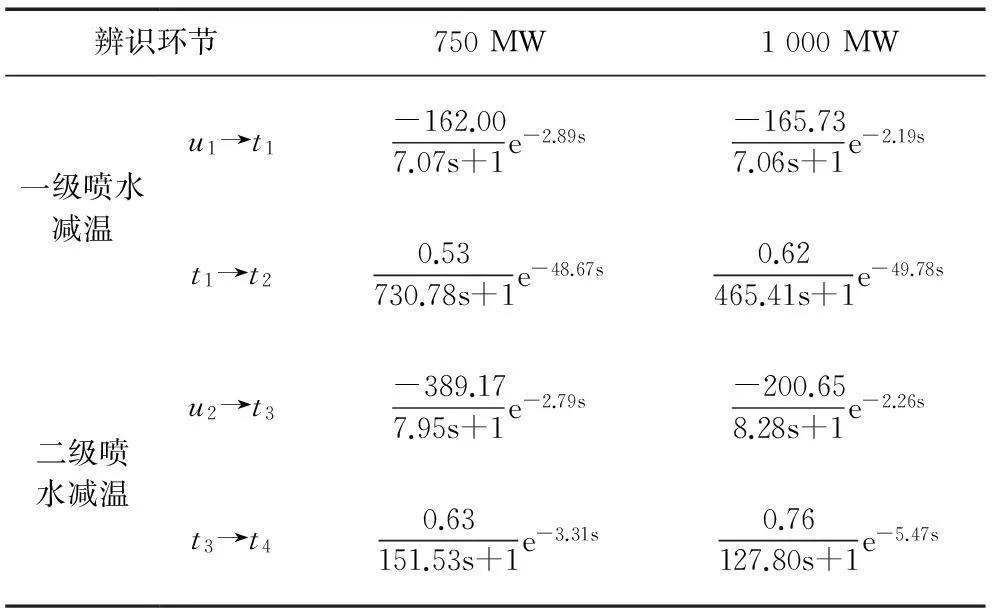

减温器前至减温器后称为汽温的导前区,以减温器阀门开度作输入,减温器后温度作输出;减温器后蒸汽温度至过热器出口称为滞后区,即二级/末级过热器入口温度作输入,二级/末级过热器出口温度作为输出。750 MW和1 000 MW工况的模型辨识结果如表3所示。

表3 模型辨识结果(喷水减温)

从辨识结果看出:相比1 000 MW工况,750 MW工况的各个过程惯性时间和迟延时间均较大。此外,对喷水减温过程的系数差异,须参照阀门开度引起的减温水流量变化数据。

4.3烟气再循环扰动试验辨识结果

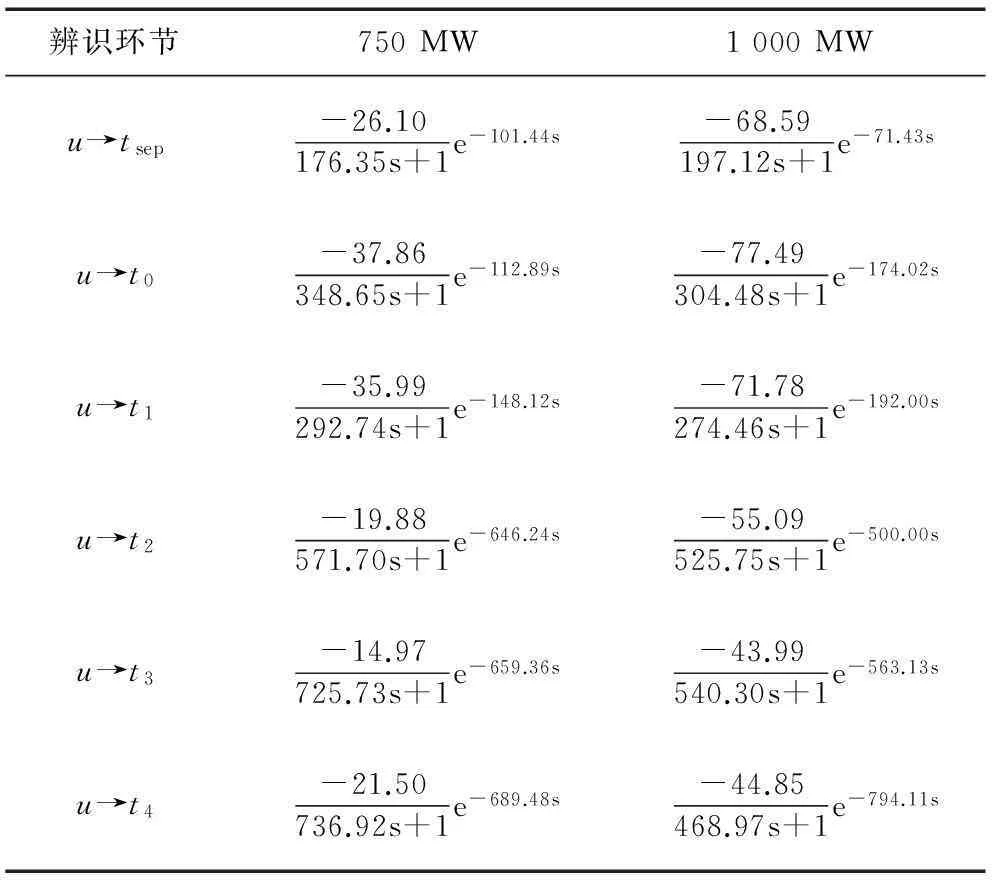

利用烟气再循环扰动试验获取的数据,对烟气再循环挡板开度和各级汽温变化之间的关系即u→tsep、u→t0、u→t1、u→t2、u→t3、u→t46个过程进行辨识,结果如表4。

表4 模型辨识结果(再循环烟气量)

4.4改进粒子群算法辨识的拟合图示

此部分列举了750 MW工况下的拟合效果图,1 000 MW工况效果类似。辨识过程的初始参数范围的选取对试验结果并无很大影响,对规定的参数范围过大的过程,改进型粒子群算法也可快速收敛到最优值。对一般过程,迭代到20~30次时,便可以寻到最优值;个别过程陷入局部最优,需要增大G借自适应变异跳出局部,寻取全局最优。对同一个过程,采用该算法进行多次辨识可以得到多个最优化指标相似的结果,在其中按需求选取合适结果即可。

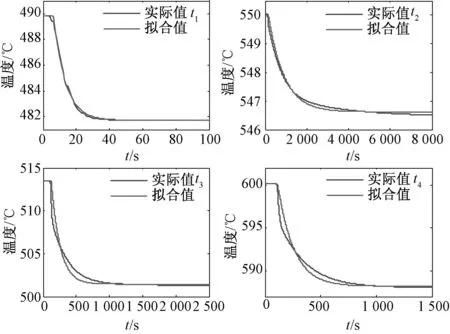

(1)利用喷水减温过程获取的数据,对u1→t1、t1→t2、u2→t3、t3→t44个过程进行辨识,得到如下对比图3,其中虚线为辨识所得模型输出值,实线代表莱芜电厂2×1 000 MW仿真系统获取的数据。

图3 750 MW喷水减温试验数据处理拟合图Fig.3 Fitting charts of data derived from the test of spray water for 750 MW

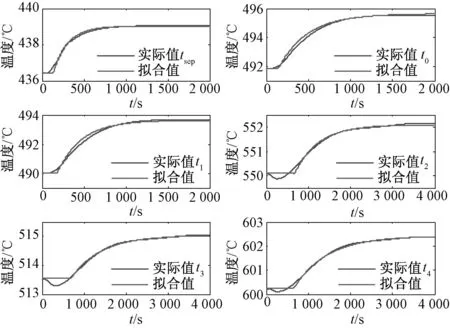

(2)利用烟气再循环扰动试验获取的数据,辨识得到如下对比图4,虚、实线含义同上。

对比观察烟气再循环挡板开度减少10%对各级汽温产生的影响,汽温总体趋势均为上升。二级过热器之后的每一级温度测点,在初始阶段温度均有微小的向下趋势,此趋势是由二级过热器的对流特性造成的。

图4 750 MW烟气再循环扰动试验数据处理拟合图Fig.4 Fitting charts of data derived from the test of recycled gas for 750 MW

5结论

本文以华能莱芜2×1 000 MW超超临界二次再热机组的仿真模型为平台,选取75%和100%负荷两个工况,进行了两级喷水减温和烟气再循环扰动试验,对二次再热超超临界机组的过热汽温模型进行辨识。二次再热机组的过热汽温对减温水扰动的响应规律与常规机组相似,同样具有大迟延大惯性的特性。烟气再循环、烟道分配挡板是再热蒸汽的调温手段。烟气再循环量调节再热蒸汽总的吸热量,会改变系统中受热面的热量分配,引起过热汽温的变化:烟气再循环量增加,具有辐射特性的水冷壁吸热减少,对流吸热为主的环节吸热增加,其最终结果为过热汽温降低再热汽温升高;相应地,烟气再循环量减少,过热汽温升高再热汽温降低。烟道分配挡板调节高、低压再热蒸汽的吸热量分配,试验证实了它对过热汽温不会产生影响。

过热汽温对喷水减温及烟气再循环扰动的动态响应特性,为后续控制优化提供参考。从拟合结果看,采用改进型粒子群算法辨识得到的模型具有良好的精确度,能够反映超超临界二次再热机组过热汽温的热工特性,可用于开展机组优化运行与优化控制的相关研究。

参考文献:

[1] 王东风,黄金山.基于改进和声搜索算法的主蒸汽温度现场数据辨识[J].动力工程学报,2014,34(5):376-381.

[2] 樊泉桂.提高超临界和超超临界机组发电效率的关键技术[J].电力设备,2006,7(7):30-34.

[3] Viswanathan R, Coleman K, Rao U. Materials for ultra-supercritical coal-fired power plant boilers [J].International Journal of Pressure Vessels and Piping,2006,83(12):778-783.

[4] 刘杨,郭锋.1 000 MW二次再热机组优化配置[J].能源研究与管理,2014,(1):84-86.

[5] 朱军.1 000 MW二次再热超超临界机组技术特点及经济性[J].电力勘测设计,2013,(6):24-29.

[6] 冯伟忠.900 MW超临界塔式锅炉的技术特点[J].动力工程,2006,26(1):15-21.

[7] 蔡宝玲,王哲,魏湘,等.基于引进仿真支撑软件APROS的电站仿真培训系统[J].热力发电,2004,33(11):7-9.

[8] 周东阳,魏湘,蔡宝玲,等.超超临界1000MW机组仿真系统开发与应用[J].热力发电,2011,40(11):76-77.

[9] 董梅.基于虚拟DCS的仿真系统的开发及应用[J].工业控制计算机,2007,20(1):27-28.

[10] 韩璞,袁世通,张金营.超超临界锅炉主汽温控制系统的建模研究[J].计算机仿真,2013,30(12):115-120.

[11] 樊泉桂.1000MW超超临界锅炉中间点温度和汽温控制[J].动力工程,2007,27(3):332-335.

[12] 李剑波,王东风,付萍,等.基于改进粒子群算法的主汽温系统PID参数优化[J].华北电力大学学报,2005,32(4):26-30.

[13] 张洪涛,胡红丽,徐欣航,等.基于粒子群算法的火电厂热工过程模型辨识[J].热力发电,2010,39(5):59-61.

Model Identification of Super-heated Steam Temperature for Double-reheat Ultra-supercritical Unit

FENG Meifang1, WU Hengyun2, FANG Fang1

(1.School of Control and Computer Engineering, North China Electric Power University, Beijing 102206, China;2. Xi’an Thermal Power Research Institute Co., Ltd., Xi’an 710032, China)

Abstract:Double reheat steam system is a key process to increase the rated parameters and improve the thermal performance of the ultra-supercritical power units. For the construction of the double reheat ultra-supercritical power units is still in the initial stage, it’s necessary to get to know the boiler’s thermal performance, as well as to establish models for the engineering applications and theoretical researches. Based on the simulation system of Laiwu Power Plant developed by Xi’an Thermal Power Research Institute, disturbance tests about spray water of the super heater and recycled gas have been made. The improved particle swarm optimization algorithm is used to identify the parameters of the super-heated steam temperature system model. The simulation results show that the accuracy of this model can meet the requirements of the optimization control and operation.

Key words:double-reheat; ultra-supercritical; super-heated steam temperature; identification; improved PSO

作者简介:冯美方(1991-),女,硕士研究生,研究方向为二次再热机组过热汽温控制策略;吴恒运(1965-)男,研究员,研究方向为火电机组协调控制策略及系统优化;房方(1976-),男,教授,研究方向为发电过程建模控制与优化。

中图分类号:TK39

文献标识码:A

文章编号:1007-2691(2016)01-0076-05

基金项目:国家自然科学基金资助项目(61203107).

收稿日期:2015-06-11.

doi:10.3969/j.ISSN.1007-2691.2016.01.13