易混易错典型产品防差错工作实践

◎航天材料及工艺研究所 张东 刘春立 张华 曹魏 吴永智

易混易错典型产品防差错工作实践

◎航天材料及工艺研究所 张东 刘春立 张华 曹魏 吴永智

航天材料及工艺研究所研制生产的航天型号产品具有门类众多、工艺复杂、有特殊使用和保管要求等特点,部分产品生产过程中存在易混易错风险,为此从设计防差错、工艺防差错、生产防差错和防止使用差错的角度进行分析,利用防差错技术制定出有效的控制措施,多措并举降低了航天型号产品易混易错问题的发生概率,进一步提升了产品质量。

在航天型号产品研制生产过程中,设计、工艺、操作、检验、管理等各个环节均存在大量的人为因素,不可避免地会发生疏漏和差错。为此,迫切需要开展产品防差错控制工作,降低人为因素造成的差错,提高差错的预防和控制能力,提升产品生产的质量效率。

一、防差错技术工作思路

防差错是在错误发生之前即加以防止,是一种在作业过程中采用自动作用、报警、标识、分类等手段使作业人员不用特别注意也不会造成错误的方法。防差错的作用在于第一次就把事情做对,提升产品品质、减少浪费。

防差错技术方法分为设计技术、工艺技术和管理技术。设计防差错技术是在产品设计中融入防差错的理念,使产品具有容差功能,如采用不同的接口尺寸、不同的颜色标识等;工艺防差错技术是在生产中运用机械技术或自动化手段,如采用防差错的工装夹具、检具等;管理防差错技术是指运用标准化的作业方法来防差错,如6S管理、产品标识、定量发料、作业顺序等措施减少错误发生的概率。表1列出了常用的防差错思路及策略。

表1 常用防差错思路及策略

二、防差错工作实施过程

根据航天材料及工艺研究所的产品类别,梳理出易混易错产品统计表(见表2)。利用常用的防差错思路及策略开展研究工作,制定出适合研究所产品特点的防差错措施,多措并举、综合治理,降低出错的概率,进一步提升生产过程的可靠性和产品质量。

表2 易混易错产品统计表

1.密封件防差错

以CZ-7运载火箭配套密封件为典型产品进行分析,其存在使用的密封材料颜色相近、密封件产品规格相近的问题,在密封材料、密封件生产和包装、密封件使用等环节存在错用、混用的风险。密封件一旦发生泄露,可能会造成严重的后果,尤其是在密封件用于氧介质和煤油介质管路环境时,可能带来灾难性的后果。笔者从设计防差错、生产防差错、防止使用差错3个方面进行分析,提出了密封件的防差错措施。

设计防差错。从产品设计角度出发,梳理防差错控制项目,开展防差错研究,主要包括以下4个方面内容:

一是统一密封材料。针对用于不同介质环境、温度工况等要求的密封件进行充分的分析论证,合理选择、统一密封材料。研制中应适度压缩密封材料品种,尽可能将密封材料统一为性能包络范围宽的一种或几种材料,并增加原材料的复验,避免密封材料及密封件使用错误。

二是进行差异化结构设计。对于密封材料颜色相同或相近、同规格的密封件,设计不同的规格或不同的结构形式。通过设计不同的截面形状和尺寸,有效进行区别,避免混用或错用的情况发生。

三是颜色标识。增强颜色的差异性,使其易于区分或安装,这种防差错方式极为简单且效果明显。针对不同的使用环境(氧化剂或燃烧剂),研制不同颜色的密封材料配方,通过着色剂改变胶料颜色,少量的着色剂通常不会影响材料的物理性能,但需开展介质相容性验证试验。

四是产品标识。在密封件的表面做标识,即便混用、错用也可以通过目视检查比较直观地进行区分,如在密封件的表面激光刻字(材料的表面无损伤和腐蚀且不影响密封件功能),非金属及金属材料均可以采用此方法。橡胶密封件可以在非工作面或金属骨架进行刻字,或在模具型腔上刻字,压制出的产品即带有相应标识,对于金属复合密封件可以在金属骨架表面刻字进行标识。在密封件表面标记的方式适用于尺寸较大的密封件,尺寸规格较小或受结构空间限制可能造成刻字困难,或带来使用不便。

生产防差错。加强生产管理,从原材料入所复验、材料出入库、混炼胶的炼制和包装、密封件的硫化及修边、检验、包装等生产环节开展防差错工作。重要原材料应进行入所复验,合格后单独包装、标识入库,完善原材料出入库管理,避免用错原材料情况发生;混炼胶制备和密封件生产时,同一时间内应指定人员在固定工段进行一种混炼胶的制备或同种材料的密封件生产、修边和检验,可以有效降低生产过程中的混用和错用风险。

防止使用差错。规范、统一密封件包装和标识,定制密封件专用包装,在包装上喷涂产品标识,清晰标明产品图号、批次号、生产日期、保管期等信息,防止交付后保管、使用的差错。

2.焊丝防差错

不同材料制备的焊丝产品,存在焊丝直径、光亮化后颜色难以区分的问题,容易造成生产和使用的混用和错用。笔者从生产和使用2个方面对原丝冶炼、原丝的入所复验、焊丝光亮化、焊丝入所复验、包装和标识等进行梳理分析,提出防差错措施。

原丝质量控制。编制焊丝技术协议,明确原丝的成分、丝径控制要求。

原丝入所复验。按批取样进行化学成分复验;对每捆原丝进行标记,清晰标识原丝名称、批号、生产日期;采用分光仪逐捆测量化学成分。

光亮化生产控制。明确焊丝外协生产管理要求,并派专人现场监督,同一时间段内只允许进行一种焊丝的生产,对生产的焊丝进行编号和标识。

光亮化焊丝入所检验。对外协生产的光亮化焊丝进行成分检测,并检查数量、标识等。

包装。对检验合格的焊丝,在进行真空封装前再次确认编号和标签内容与实物一致性、内外标签一致性,真空封装后装入纸质包装箱,采用胶带封装。

库房管理。加强原丝及焊丝的保管及出入库管理,不同规格的焊丝分类存放,对焊丝的领用和归还进行记录。

3.纤维/树脂预浸料防差错

同种纤维制备的同规格预浸料,尤其是同种碳纤维制备的预浸料,存在外观相似的特点,生产及使用环节存在混用和错用的风险,因此研究所从树脂体系组分制备、树脂体系制备、胶膜制备与纤维预浸等生产及使用过程进行了分析,制定了纤维/树脂预浸料的生产和使用防差错工作方案。

树脂组分生产。不同树脂的组分生产严格执行原材料入所复验要求,制备的树脂组分单独包装,清晰标识。

预浸料生产。同一时间段只制备同一种树脂的预浸料,制备的胶膜和预浸料均在现场进行标识;使用与预浸料有色差的塑料薄膜;入所复验时,对复验结果进行包络分析确认。

预浸料使用。按要求领用预浸料,裁剪下料后的预浸料分类放置并粘贴标识;铺放预浸料后,观察薄膜是否清理干净。

4.涂料、胶粘剂产品防差错

针对涂料(含腻子)、胶粘剂等典型产品,从运输、保管、使用环节提出了包装、标识和使用说明书等规范性要求。

5.天线罩防差错

针对天线罩、天线盖板防潮、防污染的要求,制定专用包装箱,内置防潮剂,并编制天线罩使用说明,将使用和贮存要求传递至下游单位。

三、取得的成效

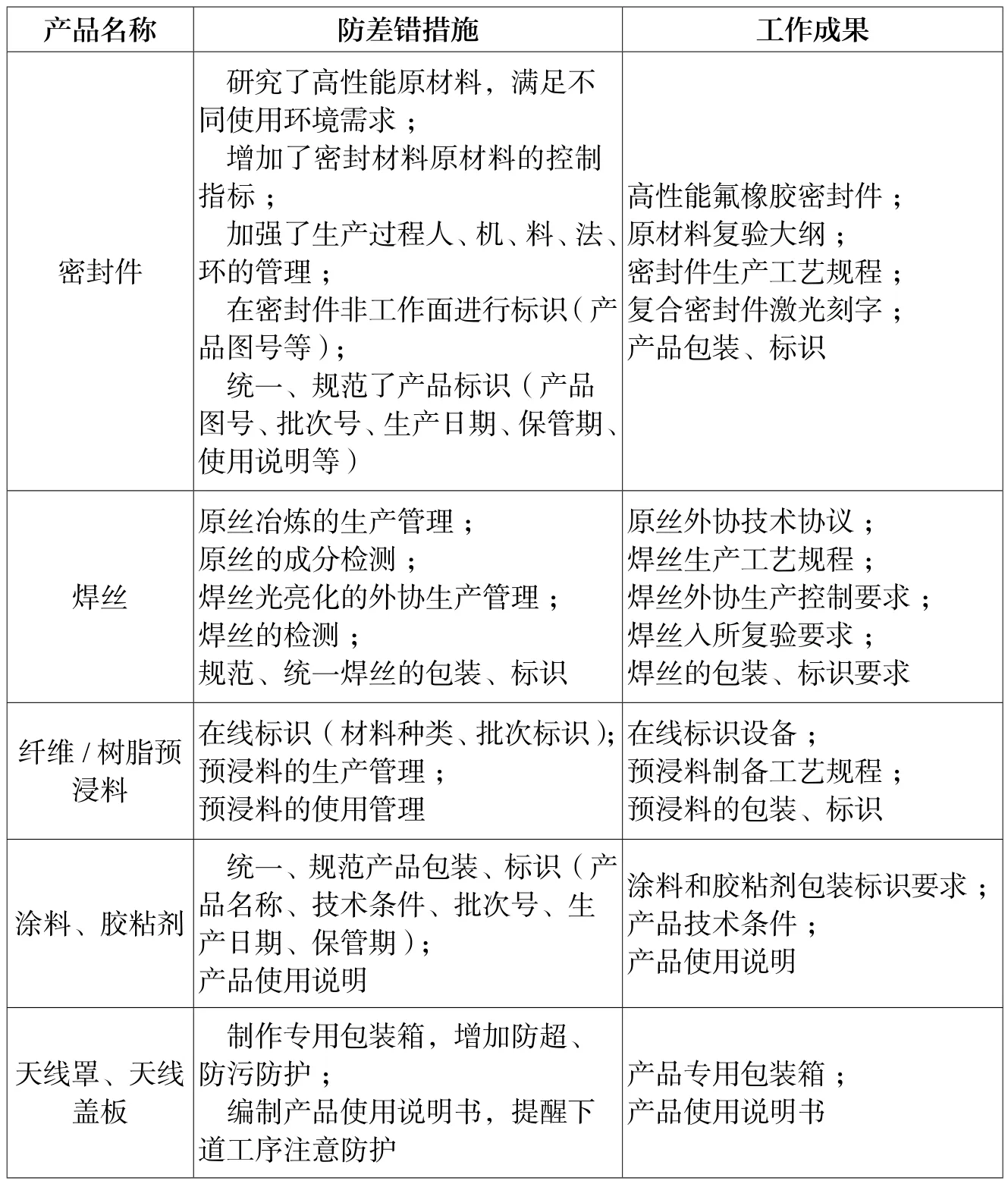

通过防差错设计严格控制原材料质量,明确了密封材料的复验指标要求,开展了密封件激光标记、颜色差别化区分、产品外包装标识等防差错设计工作;对焊丝产品从原材料复验、生产过程、包装和标识、入所验收和使用、库房管理等环节全流程采取了防差错措施;纤维/树脂预浸料实现了组分制备、树脂体系制备、预浸、下料和使用等环节预浸料防差错控制,采用在线标记等多手段防差错措施。易混易错典型产品防差错工作取得的成果已经固化在产品、设计文件、工艺文件和管理要求中,进一步降低了生产过程和产品交付后使用、保管的风险。研究所典型产品防差错工作取得的成果见表3。

表3 典型产品防差错工作成果

航天材料及工艺研究所结合典型航天产品研制生产流程各环节的特点,归纳出了航天产品防差错技术应用的一般方法和原则,为设计、工艺、操作、检验、管理等各类人员提供指导。通过典型产品防差错工作研究,大力推进防差错制造的理念并引导全员重视,树立了正确的防差错质量观,切实提高了质量管理与质量改进工作的主动性,显著提升了单位质量竞争力。后续,研究所将持续推进防差错工作,结合复合材料舱段自动划线、数字化装配等工艺课题的研究,减少复合材料舱段零件划线、加工位置偏离的风险;梳理易产生多余物的环节,开展无损检测、复合材料舱段装配、绝热层结构等专业的多余物控制工作,在保证产品质量效率的同时进一步降低生产过程中的质量风险。