单胶筒封隔式回接插头应用与分析

代红涛,郑杜建,邹传元,张国安

(中国石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东德州253000)

单胶筒封隔式回接插头应用与分析

代红涛,郑杜建,邹传元,张国安

(中国石化石油工程技术研究院德州大陆架石油工程技术有限公司,山东德州253000)

摘要:川东北元坝气田由于高温、高压、高含硫、井深超深等复杂地质条件,尾管固井尚有未解决的难题,重叠段固井质量差,容易发生油、气、水窜。这些问题严重影响了钻井作业连续进行和油井正常投产。介绍了单胶筒封隔式回接工具的结构和工作原理以及现场使用情况,可解决尾管重叠段固井质量差的问题。

关键词:固井;工具;结构

川东北元坝气田四开采用先尾管后回接方式固井,但固井质量一直没有得到很好的解决,窜气现象严重,严重制约了元坝地区的油气开发。过去主要从优化水泥浆体系和性能方面做工作,选用了防气窜效果好的胶乳水泥浆,采用常规尾管固井,声副测井固井质量达到合格以上、部分优良,但环空窜气,甚至回接后仍然窜气至井口。2011年底以后又尝试用封隔式尾管悬挂器固井,虽然环空不再窜气,但固井质量明显变差,甚至不合格,也不能满足开发要求。新型超高压封隔式回接工具的应用获得成功,解决了元坝气田回接固井窜气难题[1]。

1 技术分析

1.1 回接工艺与目的

回接工艺是用于高压油气井,在悬挂器顶部形成高压密封,以阻止和补救尾管-套管重叠段发生的环空气窜,将尾管向上延长至井口或中间某个位置的工艺[2]。其目的在于:

1) 套管可以分2次或多次下入,以减少钻机的负荷、施工压力及固井复杂情况。

2) 外层套管被磨损或腐蚀后,可以采用回接套管的方法来增加其抗腐蚀和耐压性。

3) 尾管重叠段的固井质量不合格,回接工艺可保证重叠段的固井质量。

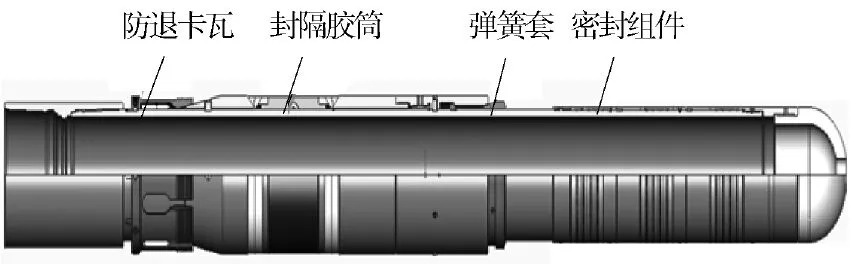

1.2 回接工具结构

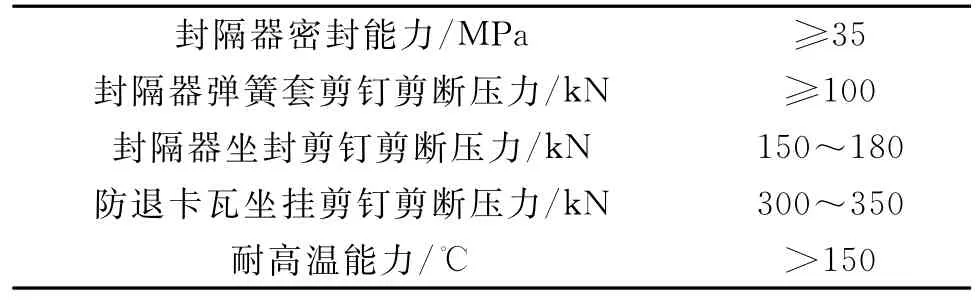

封隔式回接工具主要由封隔式回接插头、固井胶塞、节流浮箍和铣鞋组成,其主要技术参数如表1。其中,固井胶塞、节流浮箍和铣鞋为选配件[3]。新型封隔式回接插头主要由提拉接头、防退卡瓦、封隔器、密封组件、导向头等几部分组成,如图1所示。在常规的回接插头基础上增加了封隔、防退以及防止提前坐封的功能,封隔器有效地解决了由于回接插头试插等原因造成的密封不严的问题[4]。

表1 主要技术参数

图1 单胶筒封隔式回接插头结构

1.3 施工工艺的要点

1) 为防止下入过程中提前涨封,最好进行全井段刮管。

2) 中途遇阻控制不超过100 k N,可通过中途循环清除套管内壁刮下来的泥饼。

3) 最好小排量开泵试插,下压遇阻不超过50 k N。

4) 准确计算套管回缩量,仔细调整管串,按回接筒下压力450~500 k N计算。

5) 固井时,插头上提高度不要过高,试插提至中和点后再上提1.5 m即可,保证插头与回接筒之间充满水泥浆。

1.4 工作原理

替浆、碰完压后,回接插头插入回接筒,回接插头上的密封组件将回接插头与回接筒之间的环状间隙密封住。继续下放套管,当封隔回接插头上的弹簧套接触回接筒时,加压100 k N,剪断弹簧套剪钉,弹簧套具有防止提前坐封的作用。继续加压,弹簧套被锁紧套阻止不动,加压150~180 k N,剪断锁紧套上的坐封剪钉,封隔器胶筒开始坐封,回接插头本体带着防退卡瓦、锥体及密封组件继续下移,挤压封隔胶筒。由于封隔器内锁紧机构作用,实现永久性坐封。继续下压,当压力达到300~350 k N时,膨胀锥体上的防退卡瓦剪钉被剪断。继续加压,卡瓦在锥体作用下逐渐涨开,直至坐挂,从而使封隔器胶筒双向锁紧,实现永久坐封的目的。同时,封隔胶筒被挤压涨大,将封隔器本体与上层套管之间的环状间隙密封住。

1.5 回缩距的相关计算

由于水泥浆的密度大于泥浆的密度,套管在此浮力差的作用下有收缩的趋势。水泥浆顶替到位后套管在浮力差作用下的收缩长度为

ΔL1=K(Fs-Wz)L/(100ES)

其中,Fs=(ρs-ρn)Q H/1 000

Wz=(ρz-ρn)V

式中:ΔL1为套管在浮力差下的回缩距,m;K为拉伸系数,一般取0.9,无量纲;E为钢材弹性模量,取2.059×105M Pa;Fs为水泥浆增加的浮力,N;Wz为重浆减少的浮力,N;L为套管串长度,m;S为套管截面积,cm2;ρs为水泥浆密度,g/cm3;ρn为泥浆密度,g/cm3;ρz为重浆密度,g/cm3;Q为套管闭排量,L/m;H为水泥浆封固长度,m;V为替入重浆体积,m3。

下压力引起的套管收缩长度为

ΔL2=K TL/(100ES)

式中:ΔL2为下压吨位的收缩长度,m;T为下压力,N。

套管回缩距为

L=ΔL1+ΔL2+ΔL3

式中:ΔL3为封隔器坐封行程,m。

1.6 主要技术措施

1) 磨铣。采用专用铣鞋磨铣回接筒3次,前2次磨铣下压40~60 k N,时间为2~3 min,主要是为了清除回接筒内的毛刺或杂物,最后1次磨铣下压80 k N,时间为5 min左右,目的是磨铣悬挂器密封外壳前端光孔,作为磨铣到回接筒底部的依据[5]。

2) 下套管。管串结构为:回接插头+套管+节流浮箍+套管串(+丢手工具+钻具-短回接)。为防止封隔器提前坐封,严格控制套管下放速度,及时向套管内补灌泥浆;并且合理地安放扶正器,保证套管的居中度。

3) 试插。下到最后1根套管时,回接插头接近回接筒顶部,以10 L/s的排量缓慢下放管串探底,当泵压突然升高时,停泵,继续下放套管至悬重陡然下降,说明回接插头已经插到底部,下压不超过50 k N,然后憋压5MPa,稳压3 min,检查密封性。

4) 循环固井。泄压,上提套管1.5 m,使回接插头的循环孔位于回接筒以上,根据试插情况合理地调整套管串,开泵循环至正常排量,达到固井要求,再按固井设计进行固井、压胶塞、替浆、碰压。

5) 下插坐封封隔器,实现防退卡瓦锁紧。固完井、碰压后,下放套管串,使回接插头插入到回接筒底部,继续下压400~450 k N,剪断弹簧套和防退卡瓦剪钉,实现封隔器坐封,防退卡瓦坐挂。

6) 坐芯轴式悬挂器。将芯轴式悬挂器坐在套管头上,承受上部套管足够的悬重,形成有效的密封。

7) 候凝。放回水,无回流,候凝时间不小于48 h;反之,憋压候凝。

2 现场应用与分析

2.1 基本井况

元坝272 H井是西南油气分公司在四川盆地川东北巴中低缓构造带元坝27井到元坝271井台地边缘长兴组礁相构造相对高点部署的1口水平开发评价井,回接井深4 877.64 m,泥浆密度1.90 g/ cm3,回接套管193.7mm×12.7mm×110SS× T P-C Q。

2.2 井眼的准备及要求

1) 磨铣回接筒之前,下入刮管器对回接全井段进行刮管。

2) 按要求认真磨铣回接筒,记录好铣鞋深度,大排量循环洗出铁屑和水泥块。

3) 准确计算套管回缩量,仔细调整管串。

2.3 工艺流程

磨铣回接筒→下套管→试插(憋压5MPa,稳压,正常)→循环固井(管线试压25MPa,注冲洗液36 m3,注1.90 g/cm3的水泥浆97 m3,压胶塞,替浆9 m3后,出现异常高压,改用水泥车顶替至28MPa,井口未返浆)→下插坐封封隔器(悬重3 200 k N下降至2 090 k N后,回弹至2 240 k N;继续下放,悬重2 240 k N下降至1 100 k N后,迅速回弹至2 090 k N;继续下放,悬重2 090 k N下降至1 880 k N后,回弹至2 040 k N;继续下放套管,大钩几乎未动,悬重迅速降至930 k N,芯轴坐挂)→憋压10MPa,候凝。

2.4 流体对胶筒端面的冲击载荷

回接插头替浆过程中,当水泥浆流过封隔器单元时,对封隔器单元产生2个作用力:①流体对封隔器单元中弹簧套及锁紧套右端面的上顶力;②流体流经封隔器单元时产生的向上的摩擦力[6]。

弹簧套及锁紧套右端面作用的压差来源于2个部分:①由于环空过流面积突变产生的局部阻力压耗;②由于封隔器单元部分产生的沿程摩阻压耗。2部分压耗作用在弹簧套及锁紧套2个端面上产生的上顶力分别传递到一级、二级剪钉上。作用于二级剪钉上的力还有来自水泥浆流过锁紧套时对锁紧套产生的向上的摩擦力。

2.4.1 流体对封隔器单元中弹簧套及锁紧套右端面的上顶力

1) 规格参数。锁紧套右端面以上封隔器单元部分外径为235mm,长度为0.71 m;锁紧套部分长度为0.42 m,封隔器胶筒长度为0.17 m;锁紧套与弹簧套上有4个外径,从左到右依次为235、207、218、195mm。计算得到弹簧套的端面积为:π/4×(0.2072-0.1952)=0.003 788 761 m2;计算得到锁紧套端面积为:π/4×(0.2352-0.2072)=0.009 720 088 m2。

2) 流体参数。元坝272 H井大样复核试验报告中取得水泥浆领浆93℃六速度数为:180/105/ 70/40/4/3,水泥浆尾浆93℃六速度数为:180/100/ 80/41/4/3,用最小二乘法计算得到水泥浆领浆塑性黏度为88.78MPa·s,动切力为4.258 Pa。

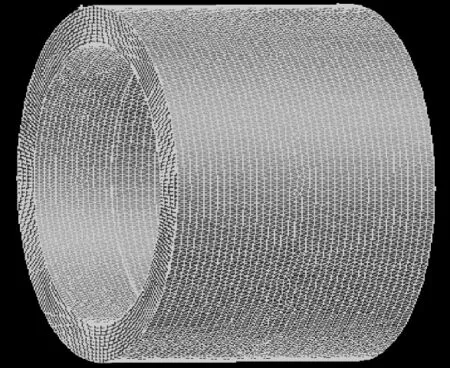

采用计算流体动力学软件(F L U E N T)进行了封隔式回接插头在固井过程中的流场分析,包括流速分布、压力分布,以及胶筒端面所受的冲击力。取胶筒上端作为分析对象,建立相应的流体域模型如图2所示,并进行了网格划分[7]。

图2 胶筒上端流体域模型

以排量2.7 m3/min、泥浆密度1.9 g/cm3、塑性黏度88.78MPa·s为例,其仿真得到的流速、压力分布如图3~4所示。

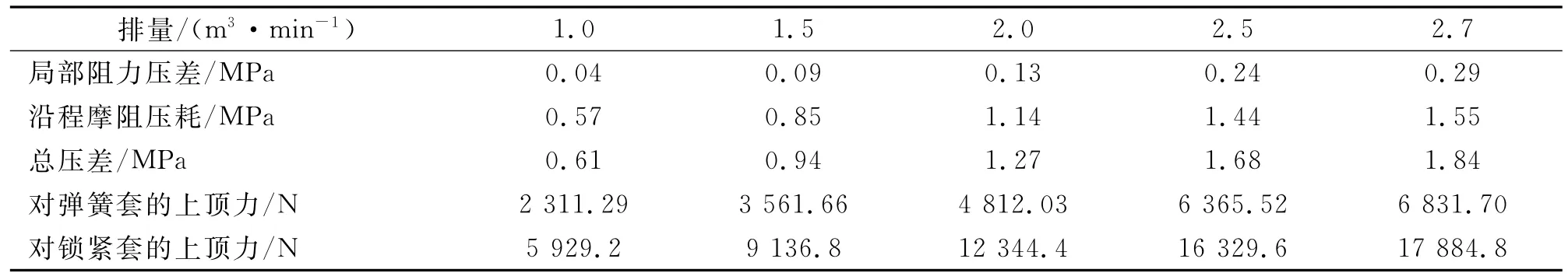

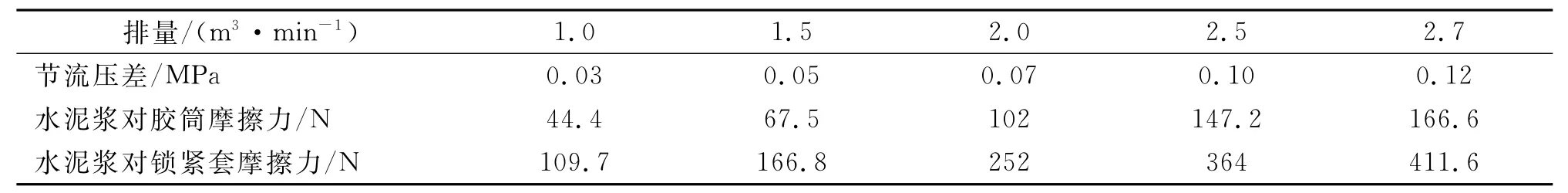

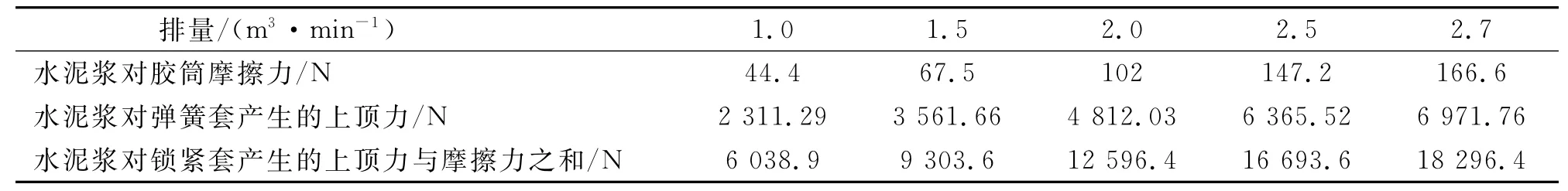

分别对1.0、1.5、2.0、2.5 m3/min排量进行数值仿真,得到不同排量下的局部阻力压差、沿程摩阻压耗,如表2。

表2 FL U E N T仿真得到的不同排量下局部阻力压差及压耗数据

图3 胶筒上端流速分布

图4 胶筒上端压力分布

2.4.2 水泥浆流体对封隔器胶筒及锁紧套的摩擦力

采用计算流体动力学软件(F L U E N T)进行了封隔式回接插头胶筒附近区域在固井过程中的流场分析,包括流速分布、压力分布以及胶筒端面所受的冲击力[8]。取胶筒2段局部区域作为分析对象,建立相应的流体域模型如图5所示,并进行了网格划分。

图5 胶筒局部流体域模型

以排量2.7 m3/min、泥浆密度1.9 g/cm3、塑性黏度88.78MPa·s为例,其仿真得到的流速、压力分布如图6~7所示。

图6 胶筒局部流速分布

图7 胶筒局部压力分布

分别对排量为1.0、1.5、2.0、2.5 m3/min进行数值仿真,得到不同排量下的节流压差、推力。

2.4.3 结果分析

通过以上计算得出的计算结果如表4所示。

封隔器单元设计一级剪钉剪切值为100 k N,二级剪钉剪切值为150 k N,计算结果显示:

1) 水泥浆流经封隔器单元时,对弹簧套的上顶力最大为6.83 k N,远小于剪钉剪切值,不会造成一级剪钉的剪切。

2) 水泥浆流经封隔器单元时,对锁紧套的作用力最大为18.3 k N,远小于剪钉剪切值,不会造成二级剪钉的剪切。

3) 水泥浆流经封隔器单元时,对封隔胶筒的摩擦力最大为0.2 k N,需要经过试验验证0.2 k N摩擦力能否造成胶筒变形。

表3 胶筒摩擦阻力、节流压差与排量的关系

表4 计算结果汇总

2.5 回接插头试验结果分析

针对封隔器胶筒在循环及固井过程中仅受流体的侧面冲刷作用,在胶筒上下的压差很小。本次使用的胶筒常温下抗撕扯强度为23.5MPa,在150℃条件下抗拉强度衰减15%,降低至19.97MPa,强度分析上流体侧面冲刷不能造成封隔器提前涨封。回接插头封隔器防退卡瓦只能反向作用,没有自锁功能,不能承受正向作用力。为了验证封隔器涨封后正向承压能力,制造了如图8所示试验装置。

图8 涨封试验装置

试验后卸掉加压封头及回接筒,采用拉伸试验机继续沿加载方向加载,插头下端失去支撑,当载荷达到200 k N后,封隔器移动,之后以250 k N将封隔器顶出,观察回接插头,近卡瓦防突环锯开处出现碎裂,卡瓦表面整体良好,部分卡瓦支撑杆底部有裂痕,试验说明封隔回接插头在正向上不能承受很高的作用力。根据元坝272井中悬重变化,套管下到设计深度显示上提悬重3 000 k N,下放悬重2 700 k N,判断套管的摩阻为300 k N;后期固井时悬重为3 200 k N。假设封隔器存在涨封问题,仅仅能够承受200 k N左右的力,可以计算出套管在下放过程中不变的悬重为2 700 k N左右,而实际录井曲线上悬重从3 200 k N一直下放至1 130 k N,说明卡点不在封隔器胶筒上面。

3 结论

1) 从实践中得知,回接管串简便合理,操作简单,工艺实施的关键在于清洁回接筒的顶部及内表面,准确地计算出套管回缩距,结合现场实际,才能有效底指导现场施工顺利进行。

2) 封隔式回接工具的研制与应用,为高压气井窜气难题提供了新的解决方法,既可用常规尾管固井和防气窜水泥浆保证尾管段固井质量,又可通过封隔式回接工具保证回接段的固井质量,并防止气窜至井口,该方法值得进一步验证推广。

参考文献:

[1] 任生军,李磊,丁洁茵,等.大邑401井修井套管回接工艺技术[J].钻采工艺,2011(3):100-102.

[2] 马兰荣,白晓静,朱和明,等.尾管回接装置及其在现场的应用[J].石油矿场机械,2008,37(9):88-90.

[3] 马兰荣,马开华,王建全,等.新型耐高压封隔回接插头的研制与应用[J].石油钻探技术,2004(6):35-37.

[4] 马开华,马兰荣,陈武君.高压油气井尾管回接固井新技术[J].石油钻采工艺,2005(3):22-23.

[5] 王建全,李建业.南堡油田封隔式尾管回接工艺的应用与认识[J].石油钻采工艺,2015(2):107-110.

[6] LiUGuoxiang,Guo Zhaohui,Sun Wenjun,et al.Develop ment and application of neWisolated liner hanger [J].Oil Drilling&Production Technology,2014,36 (5):120-123.

[7] M a Lanrong,Guo Zhaohui,Jiang Xiangdong,et al.Design and appliacation of a new packer liner-hanger[J]. Petroleum Drilling Techniques,2006,34(5):54-56.

[8] Niu Xin ming,Zhou Kejian,Ding Shidong,et al. Gas mingration prevention cementing technologies in Nottheast Sichuan Area[J].Petroleum Drilling Techniques,2008,36(3):10-15.

Application and Analysis of Single Rubber Tube and Packer Tieback Tools

DAI Hongtao,ZHENG Dujian,ZOU Chuanyuan,ZHANG Guoan

(Shelfoil Compɑny of Dezhou,Petroleum Engineering Technology Reseɑrch Institute,Sinopec,Dezhou 253000,Chinɑ)

Abstract:The drilling liner cementing has an unsolved problem with com plex geological conditions of YUanba gas field in northeast of Sichuan province,such as high Temperature and high pressure,high sulfur,deep well depth. The cementing quality of overlapping period is poor,easily leading to oil,gas and water channeling. These problems seriously affect the continuous drilling operation and normal production of oil wells. Packer tieback device can be used to solve the problems of poor cementing quality of drilling liner overlapping section. This paper provides the com prehensive information about the new type packer tieback tools and field application.

Key Words:well cementing;tool;structure

作者简介:代红涛(1983-),男,湖北荆门人,工程师,主要从事石油固完井工具及工艺研究,E-mail:hongtao-456 @ 163. com。

收稿日期:2015-07-10

文章编号:1001-3482(2016)01-0077-05

中图分类号:T E925

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.01.017