自动垂直钻井工具地面试验分析及现场验证

王闻涛,王小通,李 峰,刘战国,王 嘉,余朋伟,吴小雄

(1.国家油气钻井装备工程技术研究中心,陕西宝鸡721002;2.宝鸡石油机械有限责任公司,陕西宝鸡721002)

自动垂直钻井工具地面试验分析及现场验证

王闻涛1,2,王小通1,2,李 峰2,刘战国2,王 嘉1,2,余朋伟1,2,吴小雄1,2

(1.国家油气钻井装备工程技术研究中心,陕西宝鸡721002;2.宝鸡石油机械有限责任公司,陕西宝鸡721002)

摘要:纠斜、稳斜功能的实现是全旋转推靠式自动垂直钻井工具样机研制的关键问题。研制开发了全旋转推靠式自动垂直钻井工具样机。地面试验完成后进行了现场试验,以验证地面试验的准确性。详细介绍了全旋转推靠式自动垂直钻井工具的试验原理、试验方法、试验步骤、地面试验效果分析、现场试验等。试验结果表明:全旋转推靠式自动垂直钻井工具实现了井斜角1°范围内的纠斜、稳斜功能,达到了设计要求。

关键词:全旋转推靠式;垂直钻井;纠斜;稳斜

自动垂直钻井工具是集机、电、液一体化的自主纠斜、稳斜的钻井工具系统,它能够有效解决防斜与快钻这一困扰钻井工程界的难题。国外钻井工具公司先后开发出不同的垂直钻井工具系统,具有代表性的是德国的V D S系统、A GIP与Baker Hughes Inteq公司的SD D系统、Schlumberger公司的PowerV系统等[1-4],这些工具系统有效地解决了防斜与快钻的技术难题。但国外公司的垂直钻井系统对我国油田公司只租不卖,并且价格昂贵。国内学者也对垂直钻井系统进行了介绍并展开了相关的研究[5-10],但真正核心技术还有待攻克。

宝鸡石油机械有限责任公司与西安石油大学合作,将“全旋转推靠式+井下小闭环控制”这一自动垂直钻井工具作为一项高端油气钻井装备项目进行攻关,制造了全旋转推靠式自动垂直钻井工具样机。该工具在保障垂直钻井要求的同时,对降低钻井轴向摩阻、提高井眼清洁有明显效果。工具样机的定型研究开发不可避免地要遵循从地面试验到现场试验的过程,该项目于2013-06—2014-04在自主设计、制造的3个试验检测装置上进行了工具系统全部的地面试验,试验获得成功。随后工具进行了现场试验并取得了满意的效果,验证了地面试验的正确性。

1 技术分析

1.1 结构组成

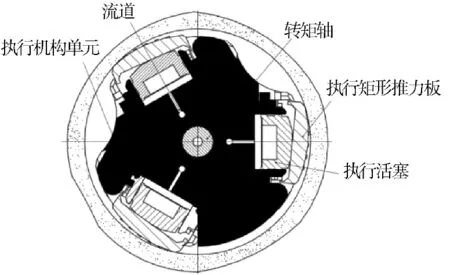

全旋转推靠式自动垂直钻井工具主要由工具外筒、全密封上悬架支撑单元、上/下涡轮发电机单元、测控存单元、全密封下悬架支撑单元、执行机构单元、执行活塞和执行矩形推力板等组成,如图1所示。

1—工具外筒;2—全密封上悬架支撑单元;3—上涡轮发电机单元;4—测控存单元;5—下涡轮发电机单元;6—全密封下悬架支撑单元;7—执行机构单元;8—控制轴;9—执行活塞;10—执行矩形推力板。图1 全旋转推靠式自动垂直钻井工具结构

1.2 试验原理

全旋转推靠式自动垂直钻井工具属于旋转式动态推靠式工具。其工作原理是:在执行机构圆周间隔120°均布有3个执行活塞(如图2所示),工具在试验前,用计算机把编好的控制程序输入工具的测控存单元,基于力推靠作用原理的自动垂直钻井工具在模拟转盘装置带动下旋转;同时,工具测控存单元内的测量模块(传感器等)会自动测量井斜角和方位角,工具微处理器将测得的参数与预置的模拟井眼轨迹参数进行比较;当井斜角超过一定范围,按照控制原理,控制模块发出相应的小闭环自动控制指令,执行活塞在工具旋转到井眼高边时在泥浆压力的作用下相继伸出,将与其相连的可伸缩执行矩形推力板轮番推靠到井眼高边,从而迫使钻头有力地切削井眼低边,完成边钻进边纠斜的功能指令;当井斜角没有超出一定范围时,在控制程序的作用下,工具执行矩形推力板交替推靠井壁,达到了稳斜的效果。

具体实施过程为:工具在模拟转盘装置带动下旋转,其内部上、下全密封悬架支撑单元起到支撑上、下涡轮发电机单元和测控存单元的作用,泥浆冲刷上涡轮发电机单元发电为测控存单元供电,测量模块测得井斜角超出范围时,控制模块通过控制下涡轮发电机单元的出力间接控制转矩轴的稳定,从而形成执行机构单元泥浆流道在井眼高边打开,使执行活塞在高边推动执行矩形推力板伸出,产生一个指向井斜低边的力,在该力的作用下完成纠斜。当井斜角没有超出范围时,控制轴匀速转动,流道交替打开,执行矩形推力板交替推靠井壁,起到了稳斜的作用。

图2 全旋转推靠式自动垂直钻井工具工作原理

1.3 主要技术参数

适用转速50~200 r/min

适用泥浆排量25~50 L/s

控制井斜角1°

抗拉强度1 700 k N

最大转矩12 000 N·m

工具扣型630×630

2 地面试验

2.1 试验内容

1) 工具涡轮发电机单元性能测试试验。检验装配好的工具涡轮发电机单元的参数及其性能的合格性。

2) 工具的井斜角与工具面角测量试验。平台倾斜一定角度时,检验工具面角的测试误差及显示模块显示的正常性。

3) 下涡轮电机出力测试。在上下涡轮电机同时旋转、改变控制输出的条件下,通过检验测量平台的旋转情况,间接测量下涡轮电机的出力情况。

4) 上、下涡轮电机联合测试试验。上、下涡轮发电机在水力驱动下联合测试试验时,检验上、下涡轮发电机的性能能否满足设计要求。

5) 垂直钻井工具对排量适应范围的试验。检验工具在水力驱动下进行试验时对排量范围的适应能力。

6) 工具倾斜1°时稳定平台控制性能试验。检验工具整体倾斜1°,模拟转盘装置使其旋转且在水力驱动下的稳斜、纠斜能力。

2.2 试验方法

1) 检验涡轮发电机的参数及其性能。涡轮电机在旋转时检测并记录其参数,包括电机转速、电压、电流、变频器频率等,求得转数/电压的比值系数K。

2) 检验工具面角的测试误差及显示模块显示的正常性。机械驱动检测装置测试,显示模块显示,记录平台倾斜角度、工具面角度及回转相对角度等数值。

3) 下涡轮电机出力测试。下电机连接功率电阻,通过操作变频器改变下涡轮电机转速,用测速仪测量涡轮电机转速。记录上电机转速、变频器频率、下电机转速等数值。

4) 上、下涡轮电机联合测试试验。工具在检测装置上进行水力驱动试验,试验结束后由存储的试验数据编辑成电压-时间及转数-时间曲线图,由图研判发电机性能的合格性。

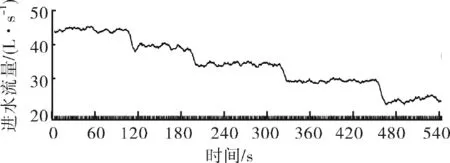

5) 检验工具在水力驱动下对排量范围的适应能力。试验变频泵不断变换频率时,进入试验管汇的清水排量在不断变换,设定排量为25~45 L/s,记录试验数据,读取工具存储的数据编辑成流量-时间曲线图,由图研判排量的实际范围。

6) 工具倾斜1°时稳定平台的纠斜、稳斜功能试验。工具在检测装置上倾斜1°,模拟转盘装置使其旋转,试验时变频泵先以频率7 H z运转,观察工具及管汇的清水循环情况,如正常,则继续试验,(变频泵频率不能超过35 H z);反之,应调整变频泵的频率,直到清水循环正常为止。记录变频泵频率、泵排量、试验时间等数据。

2.3 试验过程

2.3.1 试验要求

1) 工具涡轮发电机单元试验的要求。试验采用三相电驱动,驱动电机转速高达1 200 r/min,应确保试验的安全性。要求试验测得的转数/电压比值系数K大于设计比值系数25,且电机额定功率≥150 W。

2) 井斜角与工具面角测量要求。当试验平台倾斜2°时,要求工具面角度测量误差<6°;当试验平台倾斜至1°时,要求工具面角度测量误差<15°。

3) 下涡轮电机出力测试要求。要求在测量平台旋转的情况下,间接测量下涡轮电机出力的情况,即以转速表示出力情况。

4) 上、下涡轮电机联合测试要求。在检测装置上试验时,要求上涡轮电机电压达到30 V以上,转速达到800 r/min左右;要求下涡轮电机电压达到65 V以上,转速达到1 100 r/min以上。

5) 工具对排量范围的适应能力。试验变频泵在7 H z时开始清水循环,待工具及管汇循环正常后,才能提高变频泵的频率,提高排量。

6) 工具倾斜1°的稳斜、纠斜要求。工具倾斜1°,在模拟转盘转数不低于45 r/min,排量不低于25 L/s,变频泵变频范围7~35 H z的情况下进行试验。

2.3.2 试验步骤

1) 工具涡轮发电机单元性能测试试验。将涡轮发电机单元安装到试验检测装置上,开动驱动电机,测定涡轮电机的转数、电压、电流、转矩等参数值,求得转数/电压的比值系数K,K值大于等于25时涡轮电机性能合格。

2) 井斜角与工具面角测量试验。上下电机同时旋转、调整PWM(电阻)使平台基本匀速旋转或不旋转,分别测试平台倾斜1°、2°的井斜与工具面角度。

3) 下涡轮电机出力测试。上下电机同时旋转、改变控制输出(PWM占比)、测量出力情况,为控制参数调试提供依据和基础数据。

4) 工具安装到试验检测装置上,连接数据采集线路,开启离心泵,调频至7 H z时开始清水循环,逐渐升高泵频率,记录频率、进水流量等数据。

5) 工具在试验检测装置上倾斜1°,模拟转盘装置使其旋转,开启试验变频泵开始清水循环试验,泵变频频率由低到高逐步升高。记录变频泵频率、泵排量、试验时间等数据。

3 地面试验效果分析

3.1 工具涡轮发电机单元性能测试试验

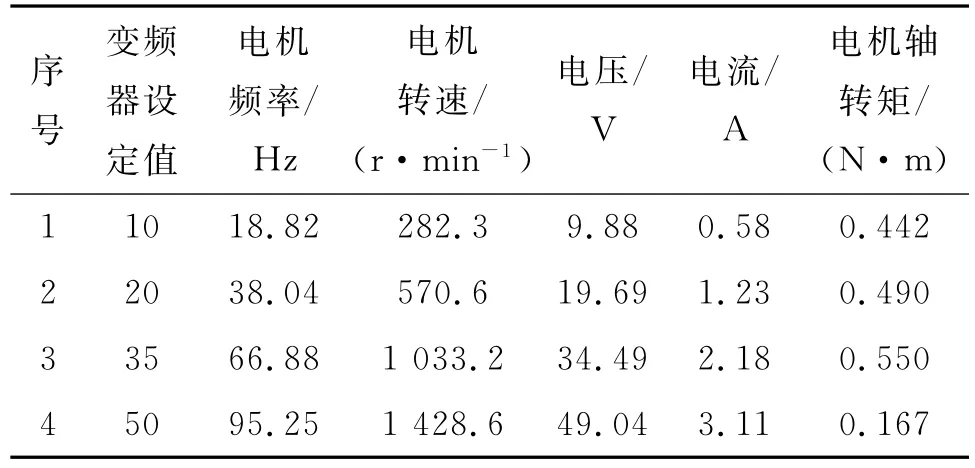

工具涡轮发电机单元性能测试试验数据如表1,可以看出:由转速/电压得到系数K,最大K值为29.13,最小K值为28.57。由电机电压×电流得:最高转速(1 428.6 r/min)时,电机功率为190.6 W;额定转速(1 033 r/min)时,电机功率为94 W。比值系数K均大于设计系数25,功率也达到要求,所以涡轮发电机性能满足设计要求。

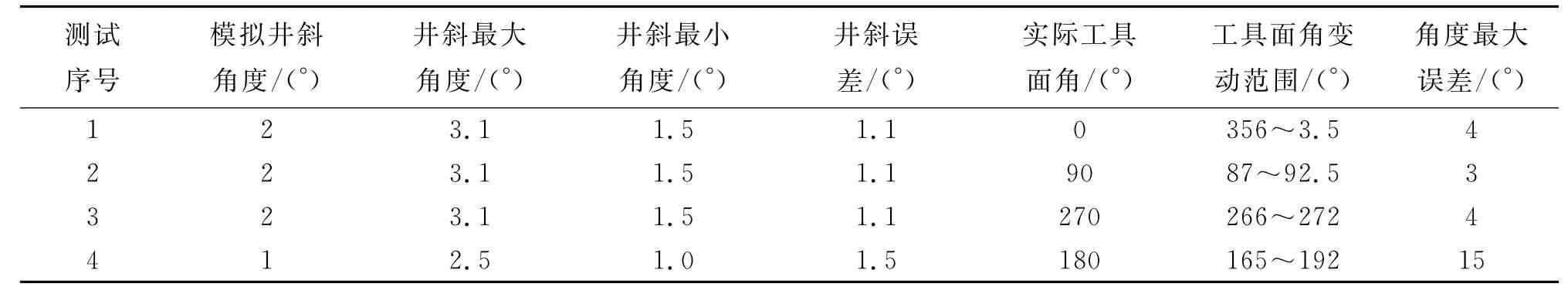

3.2 工具井斜角与工具面角测量试验

工具井斜角与工具面角测量试验数据如表2,可以看出:模拟井斜倾斜2°时,工具面角度测量误差<6°,满足测试要求;模拟井斜至1°时,工具面角度测量误差在15°左右,满足测试要求;测试中,井斜角度和工具面有波动,说明测量是实际情况的反映,测量准确性较好。

表1 涡轮发电机性能试验数据

表2 井斜角与工具面角试验数据

3.3 下涡轮电机出力试验

下涡轮电机出力试验数据如表3,可以看出:在上电机旋转情况下,下电机可驱动平台旋转;PWM占空比为100%时,下电机转速285 r/min时,可驱动平台旋转,下电机出力满足测试要求;PWM占空比为50%时,下电机转速约523 r/min时,可驱动平台旋转,下电机出力满足测试要求。

表3 下涡轮电机出力试验数据

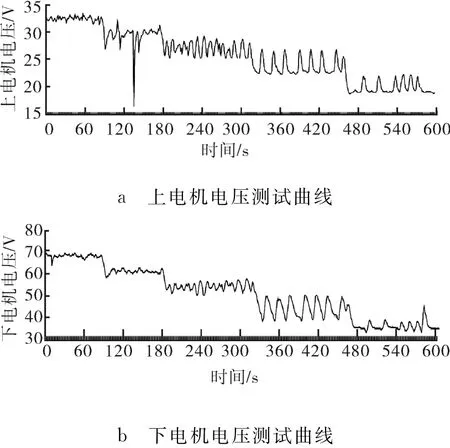

3.4 上下涡轮电机联合测试试验

上、下涡轮电机联合测试试验曲线如图3所示,可以看出:上涡轮电机电压达到33 V,转速达到800 r/min左右;下涡轮电机电压达到68 V左右,转速达到1 180 r/min左右。证明上、下涡轮电机在水力驱动下联合测试试验时,上、下涡轮电机的性能满足设计要求。

图3 上下涡轮电机联合测试试验曲线

3.5 工具对排量适应范围的试验

排量适应范围试验曲线如图4所示,可以看出:泵排量在25~50 L/s时满足设计要求;控制方法、控制参数可以适应不同排量、不同外钻铤转速,且适应范围较宽,可以满足钻井工程要求。

图4 排量适应范围试验曲线

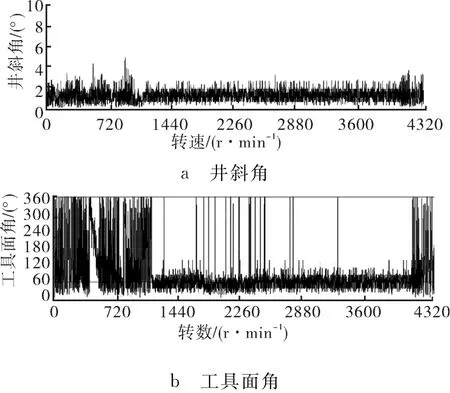

3.6 稳定平台控制性能试验

平台控制性能试验曲线如图5所示,可以看出:井斜角趋于稳定在1°,实现了近垂直条件下(倾斜角度1°)的稳斜(匀速旋转)功能;系统自检完成后,工具面角趋于稳定在60°,工具面角度稳定即说明工具实现了纠斜控制功能;系统运行正常。

图5 平台控制性能试验曲线

4 现场试验验证

为了进一步检验地面试验的正确性,工具在都江堰市DJY-1井进行了现场试验。

4.1 DJY-1井概况

DJY-1井是四川都江堰市厚度巨大的砾、砂岩沉积侏罗系山前构造上的1口井,设计井深4 000 m。所钻遇的地层90%为粗砾岩(火成岩,石英),中砾岩,偶尔夹几层细砂岩,粉砂岩,泥岩。

该井的井身结构:一开Ø444.5mm井眼,750 m,Ø342.9mm套管×750 m;二开Ø311.2mm井眼,2 400 m,Ø241.3mm套管×1 650 m;三开Ø215.9mm井眼,4 000 m,Ø177.8mm套管×1 600 m。

工具试验井段1 734~1 941 m,自2014-11-21在井深1 734 m时下入工具进行试验,至2014-11-30井深1 941 m时起钻,累计进尺204 m,纯钻时间为200 h。

钻井参数:钻压200~220 k N,排量31 L/s,泵压8.4MPa,转速45 r/min。

4.2 井下试验效果分析

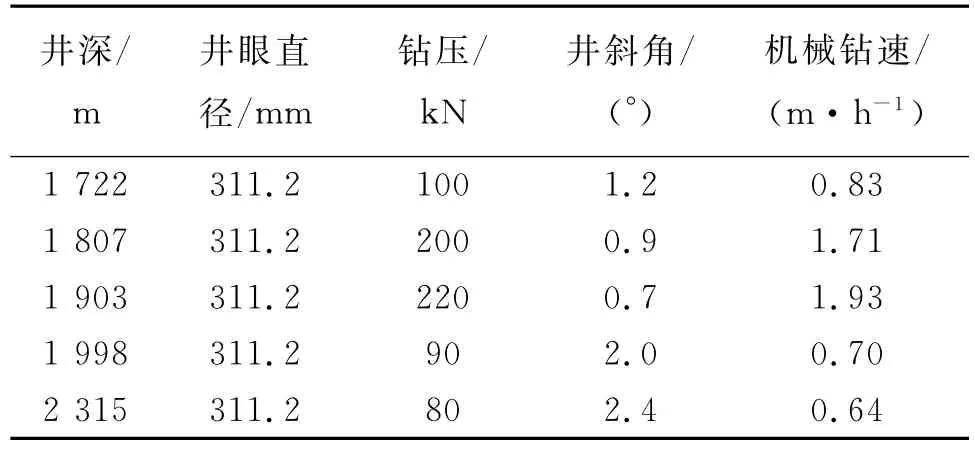

由于没有邻近井的资料可以比较,只能与该井不同井段(1 722~1 732 m及1 941~2 315 m)的数据进行比较,该井段与试验井段1 734~1 941 m的测量数据对比情况如表4。

表4 试验前后测量数据

4.2.1 纠斜和稳斜效果

由表4的测量数据可知:试验井段井深1 807 m处的井斜角为0.9°,井深1 903 m处的井斜角降为0.7°,直至起钻井斜角一直稳定不变。井队采用常规钻具组合钻进时,井深1 722 m处的井斜角为1.2°,井深1 998 m时井斜角达到2.0°,井深2 315 m时井斜角达到2.4°。

试验证明:全旋转推靠式自动垂直钻井工具实现了纠斜、稳斜的功能,达到了设计要求,在钻井作业过程中起到了纠斜、稳斜的作用。

4.2.2 机械钻速

由表4的测量数据可知:在使用垂直钻井工具的1 734~1 941 m井段,平均机械钻速为1.8 m/h。而未使用垂直工具的井段1 722~1 732 m及1 941 ~2 315 m,平均机械钻速为0.8 m/h。机械钻速的提高程度比较显著。

4.2.3 钻压

由表4的测量数据可知:使用垂直钻井工具后,钻压也得到了释放,由未使用垂直钻井工具的80~100 k N释放到使用垂直钻井工具的200~220 k N,钻压释放比较明显。

4.2.4 工具试验可靠性

试验证明:全旋转推靠式自动垂直钻井工具在井下工作正常,其整体性能稳定可靠。并且全旋转推靠式自动垂直钻井工具也解决了防斜与快钻的矛盾,提高了机械钻速,井斜控制在合理的范围内。

5 结论

1) 全旋转推靠式自动垂直钻井工具经过涡轮发电机单元性能测试及其倾斜1°时稳定平台控制性能等地面试验,工具最终实现了在模拟井斜角1°范围内的纠斜、稳斜的功能,经过现场试验验证了地面试验的正确性。

2) 该工具经过长时间的地面试验后,其内部部分轴承表现出了寿命不足的弱点,建议选用优质轴承,使工具最终能够满足现场试验对工具整体寿命的要求。

3) 全旋转推靠式自动垂直钻井工具经地面和现场试验后,部分零件出现了磨损等情况,建议零件加工时采用耐磨较好的材料,使工具的整体寿命能够得到保障。

4) 建议该工具尽快进行第2次现场试验,为工具样机定型及其商业化应用创造条件。

参考文献:

[1] 薄和秋,赵永强.Verti Trak垂直钻井系统在川科1井中的应用[J].石油钻探技术,2008,36(2):18-21.

[2] 李松林,苏义脑.自动垂直钻井系统V DS的形成与发展[J].国外石油机械,1999,10(5):10-14.

[3] 王春生,魏善国,殷泽新.Power-V垂直钻井技术在克拉2气田的应用[J].石油钻采工艺,2004,26(6):4-8.

[4] 徐泓.V T K垂直钻井系统在大湾1井的应用[J].钻采工艺,2010,33(6):134-136.

[5] 苏义脑,李松林,葛云华,等.自动垂直钻井工具的设计及自动控制方法[J].石油学报,2001,22(4):87-91.

[6] 郑登科,刘白雁.基于PIC单片机自动垂直钻井工具控制器的研究[J].机械研究与应用,2007,20(3):88-90.

[7] 杨春旭,韩来聚,步玉环,等.自动垂直钻井系统B H A力学分析的一维模型[J].石油钻采工艺,2008,30(1):19-24.

[8] 刘白雁,陈新元,谢剑刚,等.自动垂直钻井工具的理论与技术研究[J].武汉科技大学学报(自然科学版),2008,31(1):6-10.

[9] 韩来聚,倪红坚,赵金海,等.机械式自动垂直钻井工具的研制[J].石油学报,2008,29(5):766-768.

[10] 龚勋,刘白雁,陈新元,等.自动垂直钻井工具纠斜控制实验研究[J].石油钻采工艺,2009,31(4):16-20.

下期部分目次预告

韩垚堃等 深水水上防喷器钻井技术的水下断开系统及应用

王志坚等 螺旋复合筛管外护管固液两相流冲蚀磨损分析

刘静辰等 大跨距海洋模块钻机结构设计

于桂杰等 直管道外表面斜裂纹应力强度因子有限元分析

史交齐等 含腐蚀坑油管剩余内压强度研究

蒋发光等 车载压裂泵阀箱轻型化研究

尚晓峰等 分层注水测调仪机械臂动力学分析和运动仿真

李奔驰等 89型210MPa射孔枪结构优化设计

王卫华等 M ZJ-15 X Y型斜井钻机提升系统研制

周鹏高等 允许井壁有限破坏的坍塌压力计算模型

王全宾等 基于不同材料模型的膨胀管有限元分析

吴文秀等 井场平衡式连续自动加药系统设计

白文雄等 数字化抽油机的电动平衡装置结构分析及改进

苏文献等 燃气站点埋地管道变形的数值分析

边 杰等 封隔器内卡瓦有限元分析及结构优选

程连文等 管式泵-封隔器一体化堵水技术研究与应用

耿艳东等 海洋油气开发水下防喷器紧急备用控制系统研究

安 伦等 国内外水平井压裂滑套技术研究进展

师 涛等 自升式钻井平台悬臂梁的发展研究

吕拴明等 快速移运石油钻机零排放系统技术分析

王镇全等 钻杆接头耐磨带材料研究进展

开发应用

Ground&Field Test of Automatic Vertical Drilling Tool

WANG Wentao1,2,WANG Xiaotong1,2,LI Feng2,LIU Zhanguo2,WANG Jia1,2,YU Peng wei1,2,W U Xiaoxiong1,2

(1. Nɑtionɑl Oil&Gɑs Drilling Equipment Reseɑrch Center,Bɑoji 721002,Chinɑ;2.Bɑoji Oilfield Mɑchinery Co.,Ltd.,Bɑoji 721002,Chinɑ)

Abstract:It is the key issue that the full rotation and pushing type auto matic vertical drilling tool achieves the function of straightening and maintaining angle in the process of developing the tool prototype. We exploited the full rotation and pushing type auto matic vertical drilling tool prototype by jointed develop ment. This tool was proceeded the com prehensive ground test for achieving the function of the prototype.For verifying the reliability of the ground test and running the field test after the ground test. The present paper aims to provide the experimental principles,experimental methods,experimental procedures and ground&filed test consequent analysis of the full rotation and pushing type auto matic vertical drilling tool. The ground tests proved that the tool achieved the function of straightening and maintain angle in the range of 1°inclination. The tool meets the requirements of the design.

Key Words:full rotation and pushing type;vertical drilling;straightening;maintain angle

作者简介:王闻涛(1979-),男,陕西西安人,工程师,主要从事石油钻采装备的研究与设计工作,E-mail:wwtonline@163.com。

基金项目:陕西省企业技术中心创新四大工程建设专项资金项目“自动垂直钻井系统研制”(陕工信发(2010)396号)

收稿日期:2015-07-24

文章编号:1001-3482(2016)01-0064-06

中图分类号:T E928

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.01.015