吸附+吸收油气回收工艺实践及优势分析

张克灏(中国石化西安石化分公司)

吸附+吸收油气回收工艺实践及优势分析

张克灏(中国石化西安石化分公司)

摘要:吸附+吸收油气回收工艺是目前油库及装卸系统应用最广的成熟的油气回收技术,相对于其他油气回收技术,该工艺具有能耗低、处理量大及吸收效率高等优势,是汽油、铁路、装车及大型储运企业的首选。中国石化西安石化分公司为满足环境保护及安全卫生的要求,于2014年建成处理能力为750 m3/h(0℃,101.325 kPa)的铁路油气回收系统,采用吸附+吸收工艺。该系统由伸缩囊密闭装车鹤管及油气回收装置组成,自投用以来,取得良好的经济及环保效益。该文主要根据该装置运行实际情况,结合工艺管理的实际情况,为企业选择工艺提供指导性建议;同时,对可能存在的问题提出改进意见。

关键词:油气回收;吸附;吸收;解吸

引言

众所周知,在油品储运过程中,存在着严重的呼吸损失,通常将油罐因为温差变化造成的油品蒸发损失叫做“小呼吸”损失,将油品在收发作业时造成罐内压力变化导致的油品挥发叫做“大呼吸”损失。对油品储运系统来说,油品的“大呼吸”损失是远远大于“小呼吸”损失的,特别是在油品装车环节,产生很大的呼吸损失。按2014年全国汽油的表观消费量1×108t计算,仅在汽油装卸过程中的损失就达到30×104t,总价值超过10亿元。我国每年蒸发的油气已经成为大气污染不可忽视的重要污染源之一;同时,油气装车挥发也对装卸车人员身体带来极大危害。因此,建设油气回收装置已成为大型油品储运企业的共识。

从节能及安全环保方面考虑,目前,世界各国都采取措施来处理这些挥发性油气,很多先进的西方国家早已使用油回收装置回收油气,并使其普遍应用于油气储运场所。北美洲和欧洲早在上世纪70年代就建立了油气回收行业,并制定了逐年严格的油气排放标准。美国联邦环保局在上世纪70年代初就制定了环保法规,同时在80年代完善了《空气环保法》[1]。按照法规要求,加油站必须安装油气回收系统才能通过环保检查,否则不能开业[2]。我国随着全民环保意识的逐步提高,国家对城市PM2.5浓度考核更加严格,作为重要污染源,要求各个地方从油气挥发方面对油品储运部门加大检查,逐步强制上油气回收系统。

西安石化分公司于2014年建成油品储运设施改造项目及配套铁路油气回收系统,并于2015年初经过检测得到西安市环保局组织的验收。该装置采用吸附+吸收工艺,处理能力为750 m3/h,主要回收火车装汽油过程中的呼吸损失。按每节车装车过程中挥发损失20 kg计算,每年回收的汽油将近200 t,为企业带来可观的经济效益。该套油气回收系统相比于其他类型油气回收装置来说,有着明显的优势,是大型储运企业的首选。

1 各种油气回收工艺的对比

1.1吸收法油气回收工艺

该工艺最重要的设备就是吸收塔,一般吸收剂选择柴油等相对较重的油品,柴油在进入吸收塔前一般还要经过换热器冷却,吸收后的富液往往还要进装置回炼,增加回炼成本。

1.2冷凝法油气回收工艺

该工艺主要是通过几级冷却器冷却油气,做到油气分离,最终的合格气相排入大气。冷却器的冷源主要通过制冷压缩机提供,缺点是制冷压缩机能耗较大,该技术适合挥发量较小的各类加油站[3]。

1.3膜分离油气回收技术

该工艺主要基于膜对气体的渗透性,利用一定压力下混合气体中各组分在膜中具有不同的渗透速率而实现分离的,但需要增加压缩/冷凝过程造成膜两侧的压差;缺点就是高负压强制气化,造成液相损失[4],同时膜的使用寿命较短,更换频繁。

1.4吸附+吸收油气回收技术

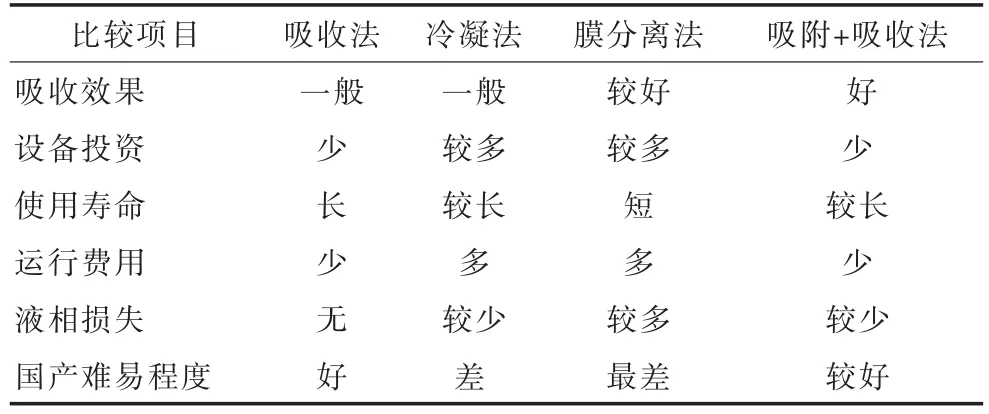

该工艺是目前大型油品储运企业在产品发运环节应用最广的油气回收技术。该工艺具有处理量大、操作弹性大、能耗低及吸收效率高等优点(表1),是该文推荐的油气回收方式。

表1 各种油气回收技术比较

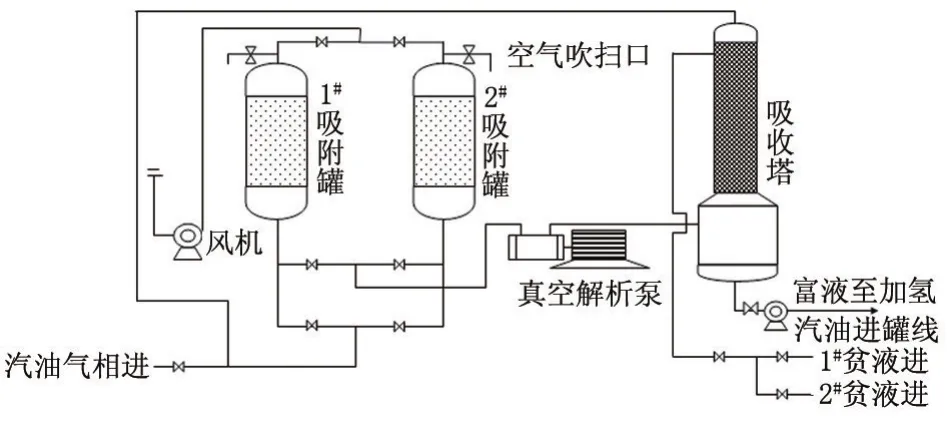

2 吸附+吸收油气回收装置工艺流程

装置以活性炭作为吸附材料,活性炭的特性是单位体积有着极大的表面积,可以有效地吸附油气中的烃。由工艺管线流程(图1)可知,基本的油气回收装置是1种变压吸附流程,它由2个交替工作的活性炭床组成,活性炭的再生则通过1个真空泵提供的抽真空操作来完成,并在再生循环的最后,通过空气吹扫阀对炭床进行吹扫。再生过程中,从活性炭床解吸下来的油气首先在真空泵中被压缩,然后进入吸收塔,由进油泵输送的汽油喷淋吸收。系统中所有回收的产品用泵打回汽油储罐,返回的富汽油在储罐中被稀释,相对于传统吸收型回收装置而言,对油品性质影响很小,减少了回炼成本。

图1 油气回收装置工艺流程

该工艺流程短,工艺简单,由于设备较少,占地面积较小,投资相对较少,适合炼厂及大型油品储运企业。从能耗角度考虑,该工艺流程仅仅是风机、真空解吸泵和富液转油泵需要用电,相对于冷凝或膜分离法,能耗极小。

3 工艺原理

3.1活性炭吸附

相对于膜分离法利用膜的选择性进行油气回收而言,活性炭吸附具有独特的优势。有些固体对液体或气体有一种亲和力,这种亲和力称之为黏附力。活性炭是一种黏附力较强的固体,含有大量的内部孔隙结构,其每克质量内部自由表面积高达2000 m2,因而活性炭是一种优良的吸附剂[5]。相对于膜分离的方法,活性炭吸附是最为稳定的,而且活性炭的吸附能力可以通过装置自由调节。

该工艺采用微负压操作,避免强制气化。在活性炭吸附罐罐顶抽出并通过1台风机排入大气。该风机出口即装置的气相外排口,通过风机对活性炭吸附罐形成微负压,该微负压可使装车鹤管吸入油气更加充分,不像膜吸收法等油气回收法造成高负压,使得部分装入车内的汽油液相强制气化。对于用流量计进行贸易交接的储运单位而言,强制气化无疑会造成客户损失,影响卖方信誉。

在该工艺中,活性炭反复经过吸附+再生过程,为保证活性不衰减,对活性炭本身品质要求很高。目前,国内主要采用美国进口活性炭,该活性炭具有稳定性好,使用寿命长的特点,平均使用年限为5~8年;而同类的国产活性炭使用寿命低,更换频繁,操作麻烦。

3.2解吸

通过解吸过程可以提高活性炭的利用效率,大大提高活性炭的使用寿命。解吸过程是吸附过程的逆转,被吸附的组分重新释放,释放的气体浓度高于原混合气的浓度。

3.3吸收

该吸收过程的优势在于作为吸收剂的汽油来自发车管线,无须从罐区引吸收剂专线,相对于传统吸收过程需要另外引入柴油作为吸收剂。该工艺的优势很明显,吸收后的富汽油可以直接打回成品罐,无须再次回炼或调和。

4 提高油气回收效率

4.1鹤管形式的创新

装车挥发油气是否能最大可能进入油气回收系统决定着装置的回收效率,而鹤管能否密封住装车口就成为关键。目前装车鹤管密封技术较多,比较成功的是鹤管加装锥型密封罩及氟橡胶囊式密封罩,西安石化采用后一种鹤管形式。该技术优点是:随车内气相压力变化,鹤管囊体随之升高降低,囊内气相同时对囊体下沿即密封罩加压,使得与罐口接触面进一步密封,使得气相大部分进入油气回收装置。

4.2多种方法提高吸附效率

1)为提高气相进气压力,装车时必须控制同时装车的数量。同时装车数量越多,气相压力越小,根据装车流量,选择最优的同时装车数量,保证气相压力。

2)吸附本身是1个放热过程,在装置投用前,必须对活性炭进行充分钝化,降低活性炭活性,只有这样才能降低温度,提高吸附效率。

3)为提高被吸收气相组分里烃类含量,必须保证鹤管密封罩密封效果,防止吸入空气降低油气浓度[6]。

5 工艺不足及改进建议

任何1套工艺装置都有其不足之处,取长补短,才能发挥装置的最大效能。对于吸附+吸收工艺而言,吸收塔气相出口未直接排空,而是2次进入吸附罐气相进口,使得这一过程外排口减少。但对吸收塔的吸收效果监控不充分,有可能因为吸收效果不充分造成2次进入吸附罐的烃类浓度过高,造成活性炭不能完全吸收,导致风机外排气体烃类浓度超标,在对装置的监控检测过程中偶尔就会出现。因此,控制吸收塔的吸收效果就是该工艺必须改进的地方,造成这方面的主要原因如下:

1)吸收剂的温度过高。作为吸收剂的汽油取自汽油发车管线,管线内的油品温度可能较高,吸收效果很差;甚至有的汽油进入吸收塔后有1部分气化,这反倒增加了进入吸附罐的烃类浓度,不利于吸附。建议有条件的企业在吸收剂进吸收塔前增加1个循环水换热器,在夏季时降低吸收剂温度。

2)进入吸收塔气相温度较高,使得吸收不充分,这主要是由吸附罐温度过高,吸附过程放热量大造成的,可以通过调整解吸时间降低活性炭活性的办法加以解决。

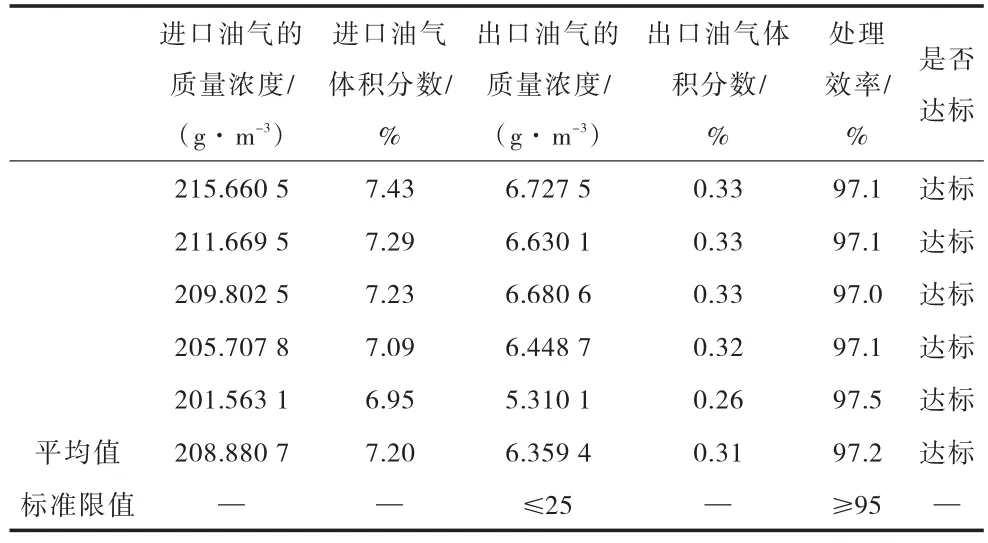

6 实际检测数据

由表2可知,该吸附+吸收油气回收装置回收效果达到国家排放要求,说明装置的设计工艺是成功的。

表2 油气处理装置非甲烷总烃监测结果

7 工艺优势总结

通过与其他油气回收工艺比较及本工艺的优势实践可以看出,吸附+吸收工艺在吸收效果、设备投资、运行费用等方面相比其他油气回收工艺都具有一定优势,当然该工艺最核心的活性炭是美国进口的,费用较贵。但相比于每年汽油的回收量来说,比如西安石化,达到将近200 t,汽油的价格按4000元/t计算,每年产生的效益相当可观;对于5~ 8年更换1次的活性炭来说,这些费用是微不足道的。

8 结束语

油气回收工艺作为1门新兴工艺,在环保压力形势严峻的今天,选择1个适合的油气回收工艺对于每1个油品储运企业尤为重要,吸附+吸收工艺作为1种成熟的油气回收工艺应该在各大企业大力推广。当然,操作过程中找到装置运行的平衡点,

积极探索装置的运行规律,总结适合本单位的操作方法对于提高吸收效率、提高装置的使用寿命也相当重要。

参考文献:

[1]王长江.美国油气回收与环保[J].商业时代,2004(10):44.

[2]竺柏康.加油站建设应设置油气回收系统[J].石油库与加油站,2003,12(2):35-36.

[3]黄维秋,钟秦.油气回收技术与比较[J].化学工程,2005,33 (5):53-56.

[4]于勇,谢放华.石油产品装卸过程中的油气回收技术[J].化工环保,2000,24(3):194-198 .

[5]赵广明.储运系统油气回收问题的探讨[J].炼油设计,2001,31(8):54-56.

[6]张宏,孙禾.吸附法(活性炭)油气回收系统在石油库的应用[J].安全、健康和环境,2004(7):14-15.

(编辑王艳)

收稿日期2015-09-11

作者简介:张克灏,工程师,2005年毕业于郑州大学,从事油气储运管理工作,E-mail:84996237@qq.com,地址:陕西省西安市未央区建章路北段6号,710086。

DOI:10.3969/j.issn.2095-1493.2016.02.003