活化粉煤灰在煤焦油加工废水预处理中的应用

丁守军+杨涛+孙春光+张莲莲

摘 要:介绍了利用比热熔比水低的高温活化粉煤灰通过物理吸(脱)附使水中油快速分离、酸活化粉煤灰吸附絮凝进一步处理含油废水。结果表明,对800 ℃活化粉煤灰吸附含油污水加热2 min,油、灰、水能快速分离,对800 ℃活化粉煤灰进一步酸活化,处理分离后的废水,综合除油率达到95.6%。通过对吸附后的粉煤灰再活化,可以多次重复利用,解决了吸附后粉煤灰的去留问题。

关键词:含油废水;活化粉煤灰;吸附;絮凝;再活化

中图分类号:TQ546 文献标识码:A 文章编号:1006-8937(2016)29-0169-04

1 概 述

煤焦油深加工过程中产生高浓度含油废水,采用传统污水处理工艺无法将水中油分离出来,进而影响下一段工艺处理,导致处理水质不达标。

煤焦油加工过程中会产生大量的含油废水,该类废水含高浓度的有机物、氰等剧毒物质。其中有机污染物主要为单环活多环芳香族化合物以及含氮、硫、氧的杂环化合物,如高浓度的酚类、萘类、苯胺类、吡啶类、喹啉类,吲哚类等。

这些有机物大多因为带有亲水基团而能溶解在水中,无法通过分层分离。

煤焦油深加工废水主要来自预处理阶段,装置为煤焦油加温静置所脱水、管道吹扫产生的水、生产过程中产生的分离废水、雨水与油品混合产生的废水等。

粉煤灰是热电厂燃煤粉锅炉排放的废弃物,我国电力以燃煤为主,2015年中国粉煤灰产量居世界第一。

粉煤灰主要用于烧砖、筑路、水泥和混凝土的掺合料。

其大部分堆积废弃,这不仅占用了大量土地,而且严重污染了环境。

如何将粉煤灰综合利用,是当今环境科学的重要研究课题。粉煤灰是具有一定活性的球状细小颗粒,对于水中杂质具有较好的吸附性能,对工业废水进行处理可谓以废治废,并且处理废水费用低、效果好。环保科研人员在这方面已做了大量的研究工作,取得了许多令人瞩目的成就[1-4]

寇鹏[5]在研究粉煤灰酸浸正交实验中发现,影响粉煤灰中Al2O3溶出率因素大小顺序为焙烧温度>盐酸浓度>碱灰比>酸浸时间,最佳溶出铝的方案为焙烧温度950 ℃、焙烧时间为3 h、盐酸浓度为0.6 moL/L、酸浸时间为4 h、碱灰比为0.7、反应温度为90 ℃。

夏畅斌等[6]用酸浸粉煤灰对焦化厂含酚废水处理进行了研究,制得集物理吸附和化学混凝为一体的混凝剂,将其与PSA絮凝剂配合使用,处理焦化含酚废水。

混凝沉降速度快,污泥体积小,处理废水费用低;SS、COD色度和酚的去除率分别为95%、86%、96%和92%。并研究了粉煤灰混凝沉降机理。

王春峰等[7]用H2SO4活化方法制作活化粉煤灰吸附材料,通过试验发现:

活性粉煤灰处理废水的最佳条件是pH值为7、温度为20 ℃、搅拌时间是10 min。

2 粉煤灰除油机理

粉煤灰颗粒较细且多孔,表面含有金属阳离子活性成分,吸附机理较复杂。

粉煤灰具有吸附作用、接触絮凝、中和沉淀、过滤截留的特性。其中吸附作用包括物理吸附和化学吸附两种特性[8]。

粉煤灰的导热系数λ为0.23[W/(m·K)],比热容c为0.92[kJ/(kg·K)],水的比热容4.2[kJ/(kg·℃)]

含油废水中的油在水中存在形式有游离态油、分散态油、乳化油、溶解油、固体附着油[9],通过自然静置无法将乳化油、溶解油、固体附着油分离。由于粉煤灰相对水的比热容低,所以在加热时粉煤灰上升的温度比水快,当粉煤灰的温度达到或超过水的沸点时,附着在粉煤灰上的水迅速沸腾蒸发,发生爆沸现象。

高温活化粉煤灰在处理含油废水时,由于其表面含有带正电荷的金属阳离子活性成分,能够将带负电荷的小分子油滴包裹起来,起到破乳效果,如图1所示,水中油会被吸附包裹在粉煤灰中,而被沉降在处理水底部。

当对底部粉煤灰加热时,发生爆沸现象,吸附在粉煤灰中的油会被冲出,小液滴油冲出后又相互聚拢形成较大液滴的油,由于油的密度比水低,大液滴油迅速上浮,最终使粉煤灰中的油分分离出至水面。

至此,灰,水,油充分分离,如图2所示。

酸活化粉煤灰是集物理吸附和化学混凝为一体的混凝剂,由于混凝液中含有溶解的絮凝成分如AL3+、Fe3+等其他离子,通过絮凝沉淀,处理溶解油效果更好。

3 实验部分

3.1 原材料及其组成

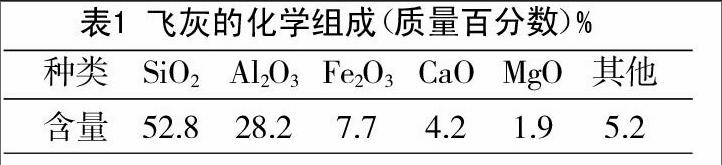

实验采用陕西东鑫垣化工有限责任公司发电厂飞灰,主要化学成分,见表1。

实验用废水取自陕西东鑫垣化工有限责任公司延迟焦化车间排放至污水处理厂废水。废水水质,见表2。

3.2 粉煤灰的高温活化及酸活化

将350 g粉煤灰放入干锅中,在马弗炉中加热850 ℃,活化时间为3 h,待冷却后即得高温活化粉煤,留作待用。

取25 g活化粉煤灰、100 mL 5 mol/L HCl溶液,放入250 mL烧杯中,置于恒温磁力搅拌器上缓慢搅拌4 h,即得酸浸粉煤灰活化液。

3.3 高温活化粉煤灰处理废水实验方法

用HJ-3型数显恒温磁力搅拌器在500 mL烧杯中进行实验。

取500 mL废水,分别加入5、15、25、35、45 g高温活化粉煤灰,控制转速500 r/min,搅拌30 min,静置2 h。

开加热开关,设定温度为90 ℃,观察第一次爆沸时开始计时,加热3 min停止加热。静置一定时间,待灰、水、油分离后取中间水样化验分析。

3.4 酸浸粉煤灰活化液处理废水实验方法

取125 g活化粉煤灰分成五组,每组25 g,放入烧杯中,每组加入100 mL 5 mol/L HCl溶液,置于恒温磁力搅拌器上缓慢搅拌4 h,随后将酸浸粉煤灰活化液分别全部倒入到5组25 g高温活化粉煤灰处理过的废水中,调节pH=8,充分搅拌30 min,静置,分别在20、40、60、80、100 min取上清液化验分析,换算浓度。

3.5 吸附后的高温活化粉煤灰再活化实验方法

高温活化粉煤灰处理废水后,通过爆沸方法使灰、水、油三相分离,分离出上层油,将灰水混合物通过真空泵抽滤,得到湿灰,放入干燥箱干燥,取出干燥粉煤灰放入马弗炉加热到800 ℃再活化,加热时间3 h,重复处理废水。

4 结果与讨论

不同投灰量处理含油废水后水中油浓度的变化,如图3所示。

从图3的结果可见,在500 mL废水中随着高温活化粉煤灰加入量的增加,废水中油含量逐渐降低,当加灰量达到25 g以上时,灰中油含量下降已经不明显,此时废水中含油为3 871 mg/L,除油率达到87%。

吸附时间对酸浸粉煤灰混凝液处理含油废水的影响,如图4所示。

从结果可见,随着吸附时间的增加,废水中油浓度逐渐降低,当吸附时间在80 min时,废水油浓度降低到1 208 mg/L, 此时除油率为66.6%。

80 min后废水中油浓度变化已不大。

通过25 g高温活化粉煤灰及25 g酸活化粉煤灰对500 mL 浓度为29 283 mg/L含油废水的处理,最终浓度为1 208 mg/L,综合除油率达到了95.6%。

重复高温活化粉煤灰对含油废水除油率的影响,如图5所示。

从图5的结果可以看出,同一份活化粉煤灰重复利用,经过五次800 ℃高温再活化处理,对五份平行废水样中油的去除率逐渐降低,特别是第二次重复活化利用去除率下降很快,这是因为第一次去除时,油滴表面附着较多粉煤灰活性成分,随着油、水、灰三相分离。

一部分活性成分被油带走,因而第二次利用时,粉煤灰的活性度降低,但去除率仍可达到64%。

从第3、4、5次利用开始,水中油去除率下降变缓,去除率在55%左右,这是因为更多的活性成分被油滴带走,化学吸附性能下降,物理吸附性能起主导作用。

5 结 语

800℃高温活化粉煤灰在煤焦油废水处理含油方面有着较好的效果和应用前景,其除油率达到87%,吸附油品后的粉煤灰在水中沉降下来通过加热,爆沸较短时间,不用将整个处理废水加热,就能够使油、水、灰三相分离。

酸浸粉煤灰由于含有絮凝成分的金属离子,能够对水中溶解性油,如酚油等起到较好的吸附作用,当吸附时间在80 min时,废水油浓度降低到1 208 mg/L,此时除油率为66.6%。

通过25 g高温活化粉煤灰及25 g酸活化粉煤灰对500 mL 高浓度含油废水的处理,最终浓度为1 208 mg/L,综合除油率达到了95.6%。处理过含油污水的粉煤灰,通过再活化,重复三次使用,最终除油率仍然可达55%左右。

利用高温活化粉煤灰及酸活化处理含油废水可以使污油回炼,提高资源利用率。

用电厂固体废物粉煤灰处理污水,达到“以废治废”的目的,并且生产成本低,处理费用低,解决了吸附后粉煤灰的去留问题。同时,在污油泄漏事故中,给难收集的油撒上活化粉煤灰,吸附完污油后收集起来,可按污水处理方法处理泄漏污油。

参考文献:

[1] 王福瓦,吴正严.粉煤灰利用手册[M].北京:中国电力出版社,1997.

[2] 黄海彩.粉煤灰基混凝剂的制备及应用研究[J].环境科学,1995.16(2) 47-49.

[3] 周凤鸣.粉煤灰处理含氟工业废水研究[J].环境科学学报,1993,13(2) 199-205.

[4] 于衍真.粉煤灰混凝剂的性能研究[J].环境科学学报,1998,18(4) 431-434.

[5] 寇鹏.镁铝水滑石的制备及在印染废水处理中的应用[D].呼和浩特:内 蒙古工业大学,2010:58.

[6] 夏畅斌.酸浸粉煤灰对焦化厂含酚废水处理的研究[J].工业水处理, 2000,20(4) 20-24.

[7] 王春峰.活化粉煤灰在造纸废水处理中的应用[J].中国资源综合利用, 2004,(5)9-11.

[8] 李菊萍.破乳-氧化-吸附法处理高浓度乳化含油废水的研究[J].江西 化工,2007,(1),39-40

[9] 李菊萍.破乳-氧化-吸附法处理高浓度乳化含油废水的研究[J].江西 化工,2007,(1),1-2.