加强技术管理 降低注水单耗

于玲玲(大庆油田有限责任公司第八采油厂)

加强技术管理降低注水单耗

于玲玲(大庆油田有限责任公司第八采油厂)

摘要:节点分析法用于企业管理过程中是1个细化管理的过程。把注水单耗指标过程控制细化成各个节点的管理,每一个环节都作为1个管理点,通过强化意识、明确职责、节点分析、分段控制、技术攻关等多方面来开展管理工作。更换腐蚀老化注水泵,加强注水泵运行管理及管道完整性管理,从技术与管理2方面入手,提高注水泵机组效率;优化站外注水管网,将分散注水工艺改造为集中注水工艺,从而达到降低注水单耗指标的目的,保证系统平稳运行。

关键词:节点分析法;技术管理;优化注水工艺;注水单耗;平稳运行

目前,我国各油田都以注水的方式来保持地层能量,提高原油采收率[1],注水是我国陆上油田主要的采油方式之一。它有效地补充了地层的能量,对提高原油采收率,确保油田高产、稳产起了积极的作用;但注水本身也是一个能耗大户,据统计注水耗电占油田总用电的33%~56%。

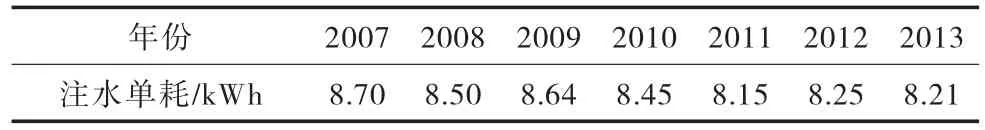

某厂管辖6个油田区块,分为集中注水和分散注水2种工艺。外围油田渗透率较低,由于地层吸水条件不好,为完成配注,必须保证一定的注水压力。部分区块的注水压力在16~20 MPa,有的区块已接近或达到23 MPa,而且各区块的注水压力正逐年上升,使得注水单耗偏高[2]。分散注水工艺效率低,管理点分散,小排量柱塞泵多,管理难度大,运行能耗高;因此,需要在现有工艺的基础上,努力挖掘管理潜力,降低注水单耗,注水单耗情况见表1。

表1 某采油厂2007—2013年注水单耗

1 节点分析法的内涵

节点分析法用于企业管理过程中是1个细化管理的过程,是强调系统管理和节点管理相融合的思想和方法。它是把注水单耗指标过程控制细化成各个节点的管理,每一个环节都作为1个管理点,通过技术人员、管理人员、操作人员结合各站的工艺特点,强化意识、明确职责、节点分析、分段控制、技术攻关等多方面来开展管理工作,从而达到降低注水单耗指标的目的。

2 细化日常管理,降低注水单耗

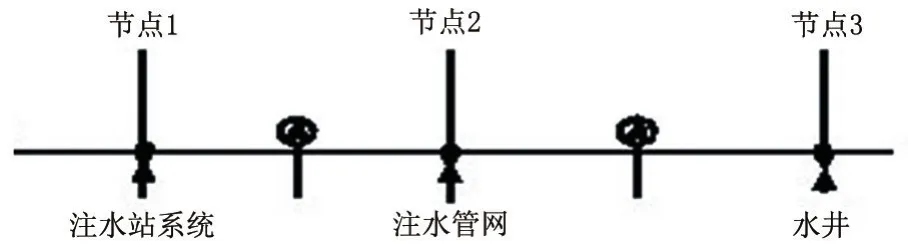

降低注水单耗过程是具有连续性、系统性的管理过程,是由许多环节和控制点组成的,各环节之间相互关联相互制约,哪1个环节出现问题都会影响单耗指标。日常管理中,将控制流程简化成节点分析示意图(图1)。如:某日站内耗电指标出现较大波动,从各个节点入手,逐个环节查找原因,通过对各节点监测和设备运行参数分析,很快就能找到症结所在,这样改变了以往遇到问题不知从哪里入手,比较盲目的状况。

图1 降低注水单耗流程节点分析示意图

在日常管理中,将节点分析法贯穿其中,从注水站内注水泵、站外注水管网和注水井等各环节进行细致的分析,找出运行过程中存在的问题,通过工艺改进、加强管理等各项措施,使单耗指标得到有效控制。

2.1采取技术与管理措施,提高注水泵机组效率

2.1.1技术措施

注水系统是由注水站、注水管网、配水间和单井等组成的网状系统。水源水经过水泵提升后,液体出泵压力升高,液体由泵出口进入汇管到出站口,经注水干线、支干线到配水间(或阀组)及井口阀组后输送到注水井口,注入井底。整个注水过程就是1个能量不断消耗的过程,从总的供入能量中扣除系统的各种损失后,就是系统的有效能量,该有效能量与系统输入能量之比,称为注水系统的系统效率[3]。

在整个注水系统中,能量输入点是注水泵、增压泵,能量消耗点是注水泵能耗损失、泵管压差、阀门节流损失、注水井油压耗能。其中,注水井油压耗能为有用功,其他部分耗能为无用功,降低无用功部分能耗是降低系统能耗的关键,而其中注水泵能耗损失是耗能的主要部分。

注水泵是注水系统升压设备,是耗能的主要设备,能耗损失超过30%[4]。全厂注水泵包括注水站内、注配间内2种注水泵。影响注水泵能耗损失的主要是泵效率、电动机效率2个因素,即注水泵机组效率。

2014年,采取措施更换腐蚀老化注水泵11台,变频控制器4套,注水单耗为8.02 kWh,较2013年降低2.3%。

2.1.2管理措施

加强注水泵运行管理。建立完善注水系统运行管理、维护、状态监测、检修等管理工作制度,成立专门维护班组,提高注水泵机组运行效率。

加强管道完整性管理。建立管道穿孔日报制度,规范日常维修;日常生产中采取打卡子、补焊、更换短管的传统修复方法,防腐层及保温层未按标准恢复,加剧管道腐蚀,建议设立专业维护队伍,制定维修标准,保证日常维护按规范实施。

抓好注水泵启停管理工作,严格控制在用电峰值启停注水泵,运用科学管理办法,降低注水泵耗电。注水站启停注水泵首先向主管部门汇报,同意后方可启停注水泵;倒泵必须在用电平谷段进行操作,注水泵在峰段时出现紧急情况,停泵后及时汇报,做好备用泵启泵前准备工作,请示电力调度同意后方可启泵;加大对注水站注水泵启停泵的考核力度[5]。

2.2优化站外注水管网,减少能耗点

2.2.1分散注水工艺改为集中注水工艺

分散注水工艺是指从供水水源通过低压管道将水供至分散布置的注配间,在注配间内用柱塞泵升压后输至注水井,注配间采用多泵对多井或单泵对单井升压。集中注水工艺是指注入水在注水站集中升压,再经高压管道输送到注水井的工艺。

表2 注水泵机组效率%

从表2可以看出,分散注水能耗较集中注水能耗高。主要原因是注配间内柱塞泵数量较多,运行时间长,导致泵效偏低,能量损失大。

分散注水生产成本高于集中注水。由于柱塞泵数量多、维护工作量大、运行时间长,动力端部件磨损严重,液力端填料函、连接杆等配件老化严重,泵头裂缝等。经统计,小柱塞泵每台每年易损件维修费用在1万元左右,注水站柱塞泵维修费用为4万元。

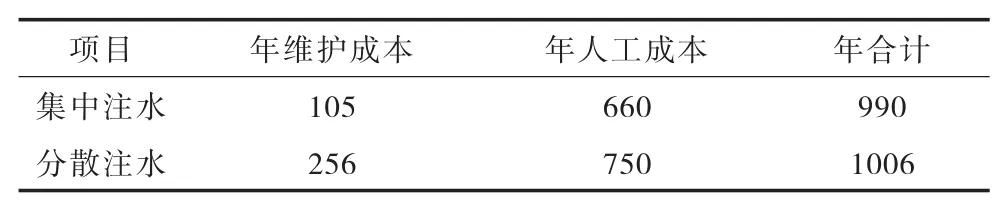

某厂共有注水泵320台,其中注水站130台,运行50台,注配间190台,运行128台。注配间年维护费用比注水站多151万元,人员费用多90万元,具体数据见表3。

表3 注水工艺维护、人员费用万元

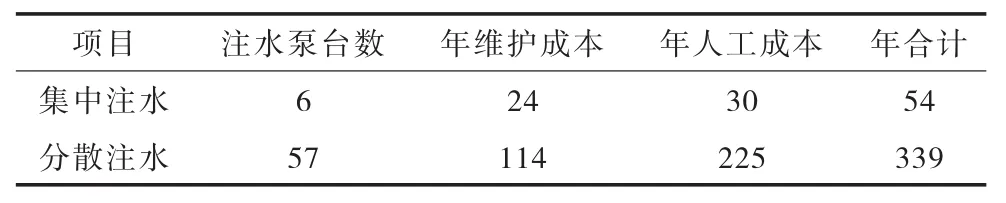

以某地区为例,比较分散注水与集中注水工艺维护费用及人工成本。

表4 某区块注水工艺维护、人员费用万元

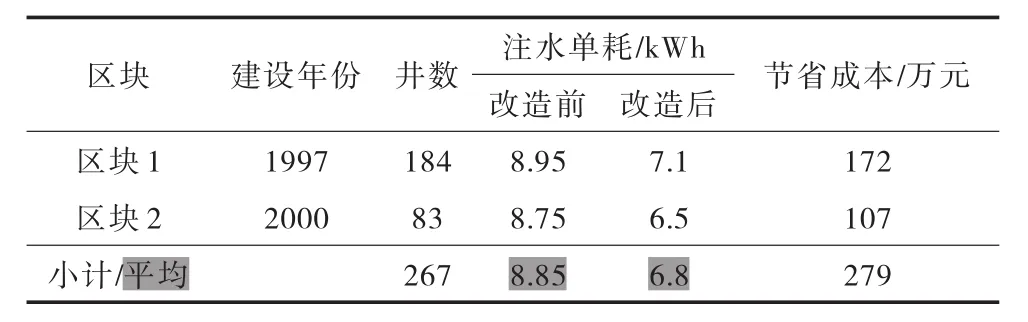

表4数据显示分散注水较集中注水工艺年维护费用及人工成本高285万元。2014年改造2个区块,共267口注水井采用集中注水工艺,年节省成本362万元,数据见表5。

表5 注水工艺改造情况

2.2.2更换腐蚀老化注水管道

某厂运行时间超过20年注水管道共有350 km,根据穿孔记录和管道检测结果,于2014年更换腐蚀穿孔注水管道10.52 km,提高了系统运行效率。

3 结论及认识

1)2013年注水单耗为8.21 kWh,通过采取以上技术与管理措施,2014年注水单耗为8.02 kWh,与2013年对比下降了2.3%,取得了较好的效果。

2)降低注水单耗工作是1项系统工程,需要认清油田开发形式,分析能耗点以及影响因素,从技术和管理2方面入手,制定措施。

3)通过开展注水管道检测,注水泵维修检测等技术管理工作,作为降低注水单耗的辅助手段,为最大限度的节能奠定基础。

参考文献:

[1]王金东,杜永军,陈浩然.机动间歇注水技术[J].大庆石油学院学报,1999,23(4):56-57.

[2]胡佩娟.注水系统能耗现状及对策探讨[C]//大庆长垣东部低渗透油田开发技术实践论文集.北京:石油工业出版社,2010:391-395.

[3]张鹏.油田注水系统能耗损失原因分析与对策[J].石油石化节能,2013,24(6):55-57.

[4]陶波,王同峰,刘永明,等.油田高压注水泵能耗分析与探索[J].石油石化节能,2014,2(1):4-6.

[5]朱宁霞.探讨注水系统优化运行措施与效果[J].内蒙古石油化工,2014,2(6):60-61.

(编辑王艳)

收稿日期2015-12-18

作者简介:于玲玲,工程师,2004年毕业于大庆石油学院,从事注水、水处理规划工作,E-mail:yulingling@petrochina.com.cn,地址:黑龙江省大庆第八采油厂规划设计研究所总体规划室,163514。

DOI:10.3969/j.issn.2095-1493.2016.02.011