轻汽油醚化装置原料流程的优化

钟国添,李国庆,李泽钦,刘忠保

(华南理工大学 化学与化工学院,广东 广州 510640)

轻汽油醚化装置原料流程的优化

钟国添,李国庆,李泽钦,刘忠保

(华南理工大学 化学与化工学院,广东 广州 510640)

摘要:针对现有轻汽油醚化装置采用催化稳定汽油为原料,其轻重汽油切割塔进料中重汽油组分多、分离能耗高、有效能损失大等问题,提出了2个新的醚化原料供应流程——催化稳定塔侧线供料流程和催化稳定塔侧线轻汽油汽提流程。与原流程塔底稳定汽油轻的馏分直接送切割塔相比,前者从稳定塔提馏段采出由于减少了重组分随带,切割塔的处理量和能耗双双降低;后者从稳定塔精馏段采出轻汽油,经汽提脱除≤C4组分后直接送醚化单元,无需切割塔,使投资和能耗大大降低。与1.2 Mt/a催化裂化装置相配套的某0.2 Mt/a轻汽油醚化装置实例研究表明,新流程是可行的,相比现有流程,其总有效能损失分别下降15.97%和21.45%。

关键词:汽油醚化;吸收稳定;流程;能耗;优化

轻汽油醚化作为催化汽油质量升级的重要手段之一,越来越受到重视[1]。它的基本流程是,先将催化汽油分割成轻、重2个汽油馏分,然后让轻汽油中的C5、C6活性烯烃与甲醇反应,生成低蒸气压和高辛烷值的醚类化合物,从而降低催化汽油的烯烃含量,提高其氧化安定性[2]。

依原料预处理方式不同,轻汽油醚化分全馏分加氢和轻馏分加氢两种流程[3]。显然,原料汽油越重,其轻、重汽油切割塔的加工量越大,能耗越高,并且会带入更多的金属阳离子、二烯烃、腈化物等,影响下游加氢预处理和醚化工艺[4];相反,原料越轻,其馏程越窄,切割塔的处理量越小,越易分离,能耗就越低,但相应地提高了原料中的C4含量,影响醚化。因此,醚化原料的馏分选择和轻、重汽油分离流程的设计十分重要。

为此,已经开展了众多相关研究[5-8]。张淑蓉等[9]分别以≤80℃、≤100℃、≤150℃、≤终馏点的汽油馏分作为醚化原料,发现≤100℃的馏分中易使酸性树脂催化剂中毒的碱性氮化物含量较低,基于吡啶、吡咯的沸点分别为115.5℃和131℃,提出其较宜作为醚化原料。但王海彦等[10]通过对比C5、C6、C73种馏分的醚化反应,发现C7馏分经醚化后,其辛烷值仅仅提高0.4单位,且C7馏分中含二烯烃较多,故认为不合适用作醚化原料;又因为C6烯烃的沸点低于73℃,所以建议用≤75℃的馏分作为醚化原料。为了充分采出≤75℃的馏分,姜南等[11]进行了切割塔模拟研究,发现其优化的工艺条件是,理论塔板数18块、回流比0.8、操作压力0.2 MPa等。可见,已有研究主要集中在醚化原料分离塔,即轻、重汽油切割塔自身,而忽略了其与上游催化裂化吸收稳定系统的结合。在本研究中,笔者以轻馏分作为加氢醚化原料,借助上游吸收稳定系统进行了醚化原料馏程的选择和优化。

1醚化原料分离流程

1.1 现有流程

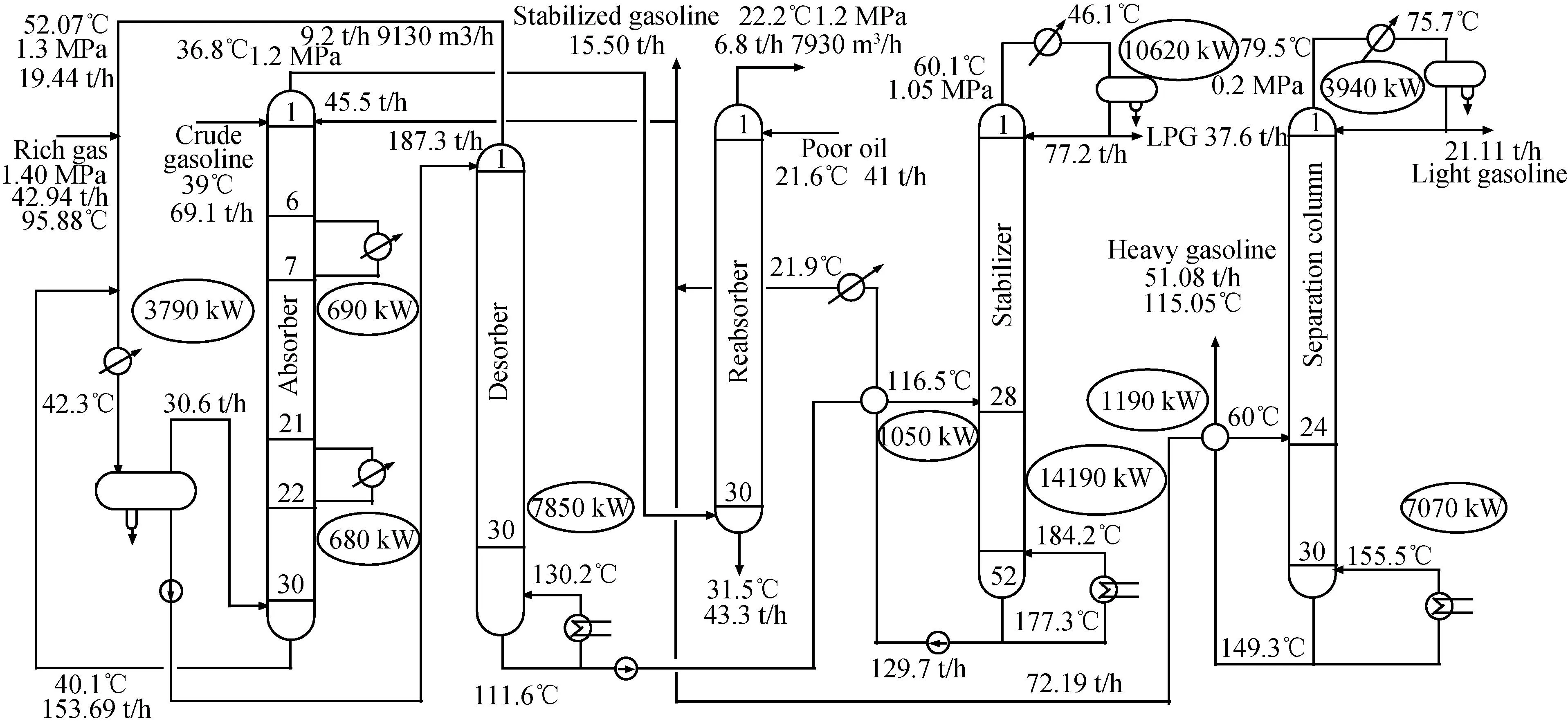

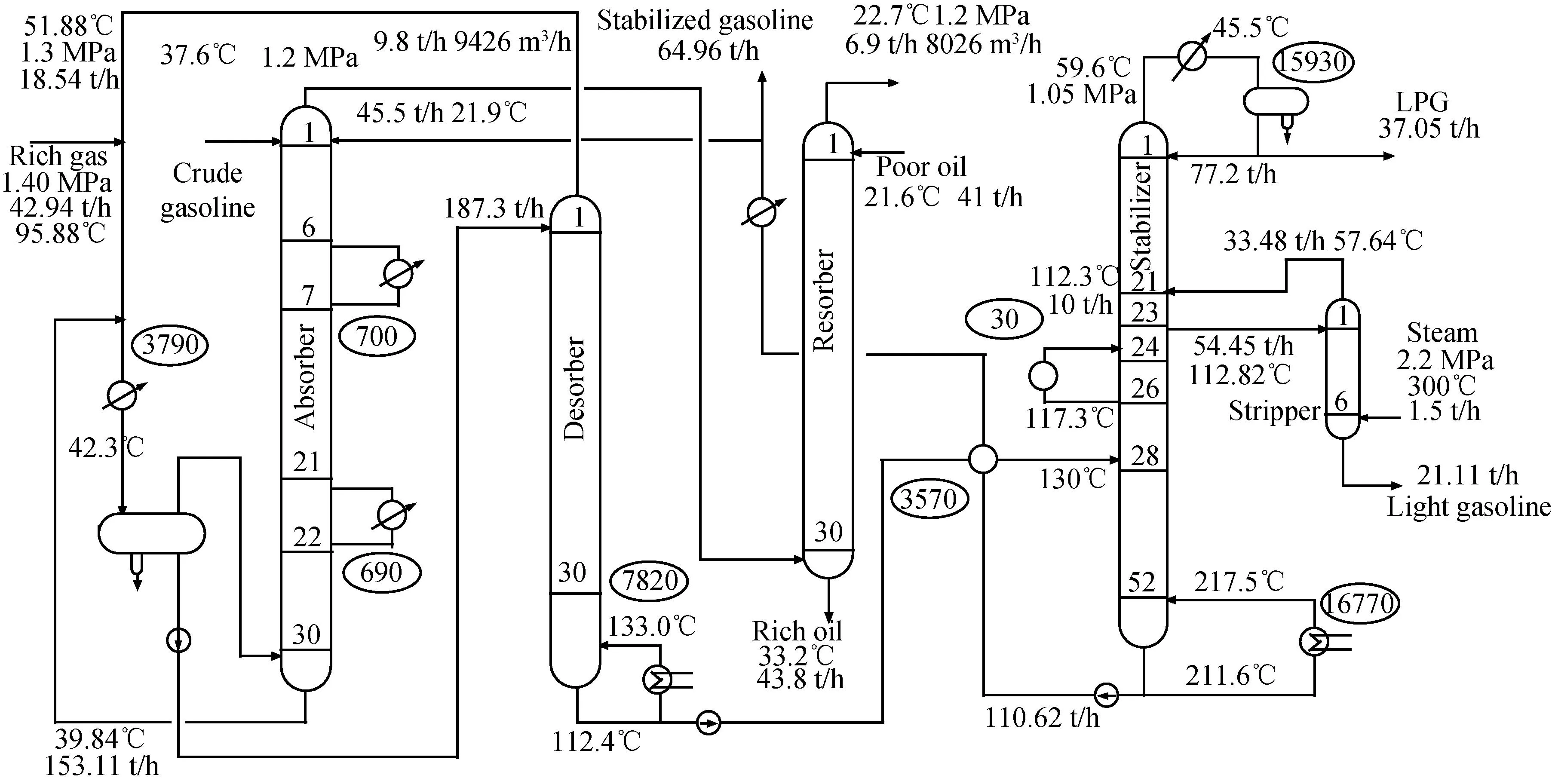

图1是典型的醚化原料分离工艺流程,取自某炼油厂与1.2 Mt/a重油催化裂化装置相配套的0.2 Mt/a 轻汽油醚化装置。图中椭圆内数据为塔或换热器的相应热负荷,气体流量均以标准状态计。该装置采用的稳定汽油和切割所得轻、重汽油的恩氏蒸馏馏程分布列于表1。

图1 典型的轻汽油醚化装置原料切割流程

SampleFlow/(t·h-1)Yield/%ρ20/(g·cm-3)Boilingpoint(ASTM-D86)/℃HK10%50%90%98%Stabilizedgasoline72.191000.719375690175203Lightgasoline21.1129.20.6772729396275Heavygasoline51.0870.80.7396590119177200

由图1可以看出,72.19 t/h催化稳定汽油进醚化装置轻、重汽油切割塔,分出21.11 t/h干点为75℃的轻汽油送预加氢/醚化单元,切割塔的拔出率较低,只有29.2%。

从图1还可以看出,切割塔有效再沸热负荷7070 kW,塔底149.3℃,被加热循环物流返塔155.5℃,故需11.8 t/h、250℃、1.0 MPa过热蒸气作热源(250℃蒸气变为184.29℃饱和水的焓差为2.16 GJ/t);对应塔顶冷却负荷3940 kW,需耗8℃温差当量循环水423.05 t/h。可见切割塔能耗比较高。

1.2 笔者提出的新流程Ⅰ和新流程Ⅱ

在现有流程中,造成切割塔能耗高的主要原因是加工量加大,过多的重汽油被带入。事实上,在FCC汽油中,>C8的活性烯烃含量很低,在0.3%以下[2],而且大分子烯烃与甲醇反应的速率也很慢,因此应设法降低原料中≥C7馏分的含量。基于此种考虑,笔者提出了稳定塔侧线供料流程(新流程Ⅰ)和稳定塔侧线轻汽油汽提流程(新流程Ⅱ),如图2所示。

图2 笔者建议的两个切割醚化原料新流程示意图

由图2可以看出,新流程I中,醚化原料从稳定塔提馏段侧线抽出,相较于现有塔底供料流程,原料变轻、干点降低、流量减少、馏程变窄。新流程Ⅱ中,醚化料从稳定塔精馏段侧采出,为了调节其干点,在抽出板下方设置中段回流(或不设中段回流,但设两个侧线抽出口);又为了控制其C4含量,配合少量水蒸气汽提。可见,该流程醚化原料的沸程进一步变窄,因而分离难度降低。

以图1流程为基础,以大型通用流程模拟软件PRO/II为计算手段,并保持切割塔的工艺目标不变,即为下游预加氢/醚化工段提供干点为75℃的轻汽油产量21.11 t/h,对该两个新流程进行模拟优化。模拟计算过程选用GS热力学状态方程,吸收塔、再吸收塔、解吸塔、稳定塔和切割塔的塔顶压力分别控制在1.2 MPa、1.2 MPa、1.3 MPa、1.05 MPa和0.2 MPa,主要产品质量控制指标包括脱乙烷汽油中C2体积分数低于0.3%、LPG中C5体积分数低于1%、轻汽油干点75℃。

2新流程Ⅰ——稳定塔侧线供料流程的优化

2.1 稳定塔物料抽出板位置

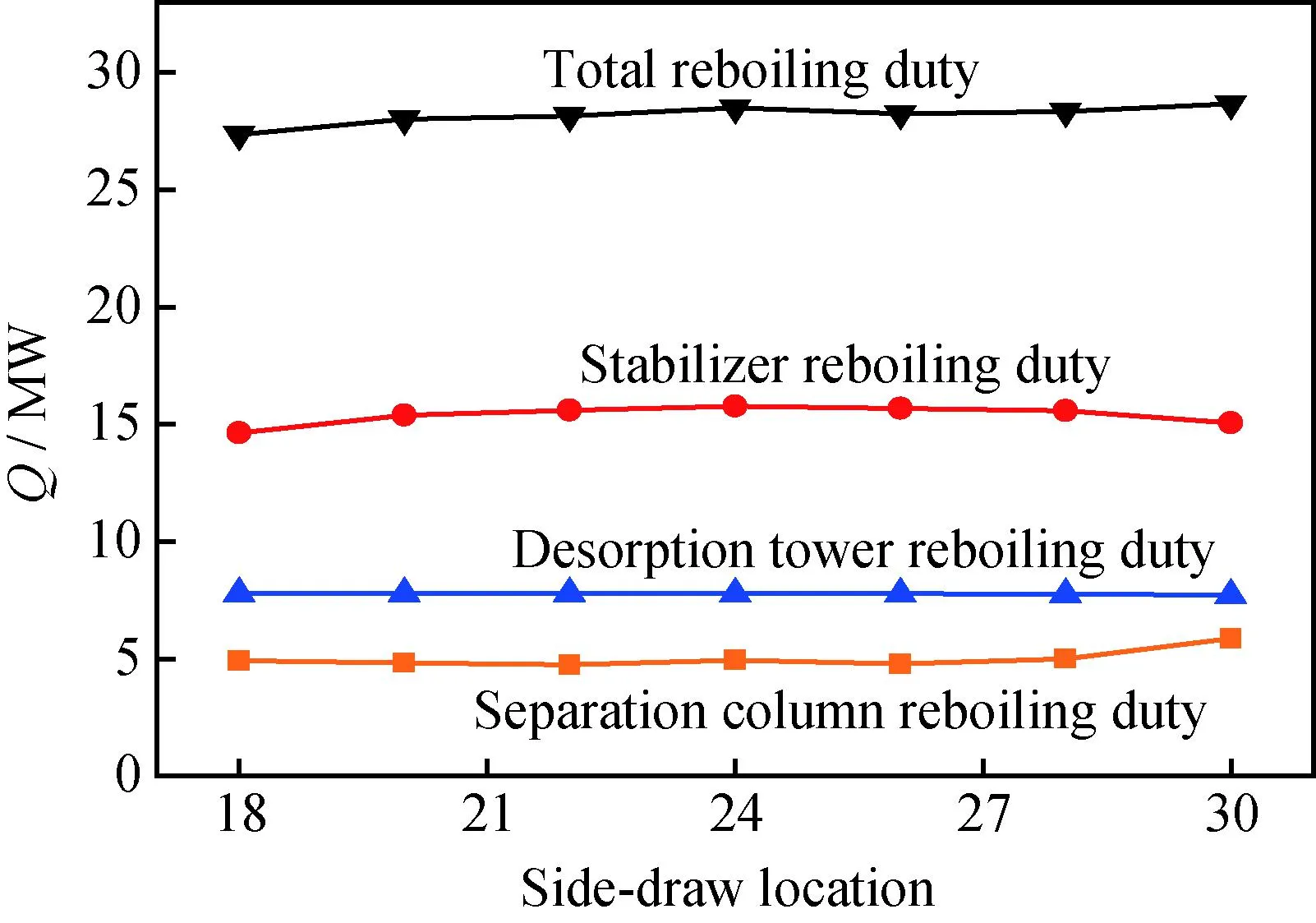

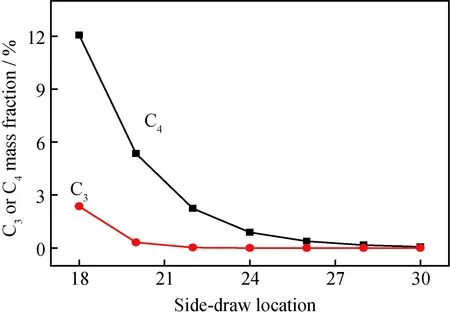

稳定塔物料抽出板位置是决定醚化原料质量和切割塔能耗的关键因素。位置靠上,抽出物料中C3、C4含量多,C5、C6活性烯烃的有效成分比例降低;位置靠下,则重组分增加,切割塔负荷提高。图3和图4分别为新流程I稳定塔抽出板位置(第n块,从塔顶到塔底)对再沸负荷和醚化原料中C3和C4含量的影响。

从图3可知,抽出口下移,催化稳定塔、解吸塔和醚化切割塔3塔总再沸负荷增加,说明上移利于节能。但从图4可知,上移会提高轻汽油中C4的含量(醚化工艺要求C4质量分数低于3%),特别当在第22板以上抽出,增量迅速。故综合考虑,物料在第22块板抽出为宜。

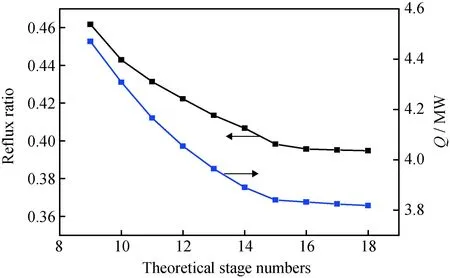

从图5可知,切割塔理论塔板数在9~15范围,随理论塔板数的增加,回流比和再沸负荷基本呈线性递减,且降幅较大,但理论塔板数多于15块板后,影响基本消失。综合能耗和投资,切割塔以15块理论板为宜。

图3 新流程Ⅰ物料抽出板位置(第n块)对

图4 新流程Ⅰ物料抽出板位置(第n块)对醚化原料中

2.2 切割塔理论板数

图5为新流程Ⅰ切割塔理论塔板数对其回流比和再沸负荷的影响。

图5 新流程Ⅰ切割塔理论塔板数对其回流比和

2.3 切割塔进料位置

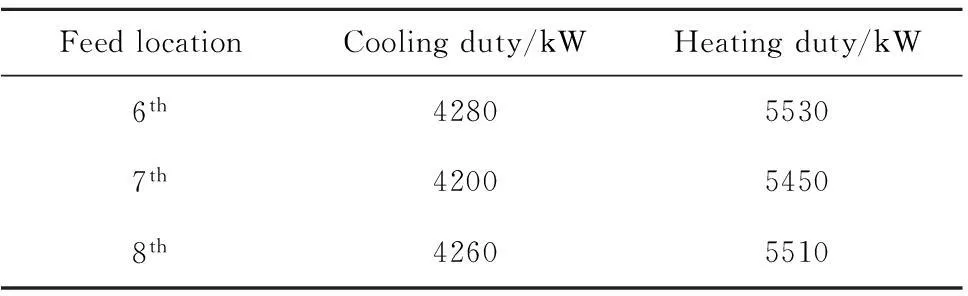

图6为新流程Ⅰ切割塔进料板位置对其回流比的影响。切割塔不同进料位置时的能耗列于表2。

图6 新流程Ⅰ切割塔进料位置(第n块)与回流比的关系

FeedlocationCoolingduty/kWHeatingduty/kW6th428055307th420054508th42605510

由图6和表2可见,对15块理论板的切割塔,在第7块板进料时,回流比最小,对应塔顶冷凝冷却和塔底再沸负荷均最小。

2.4 稳定塔侧线抽出量

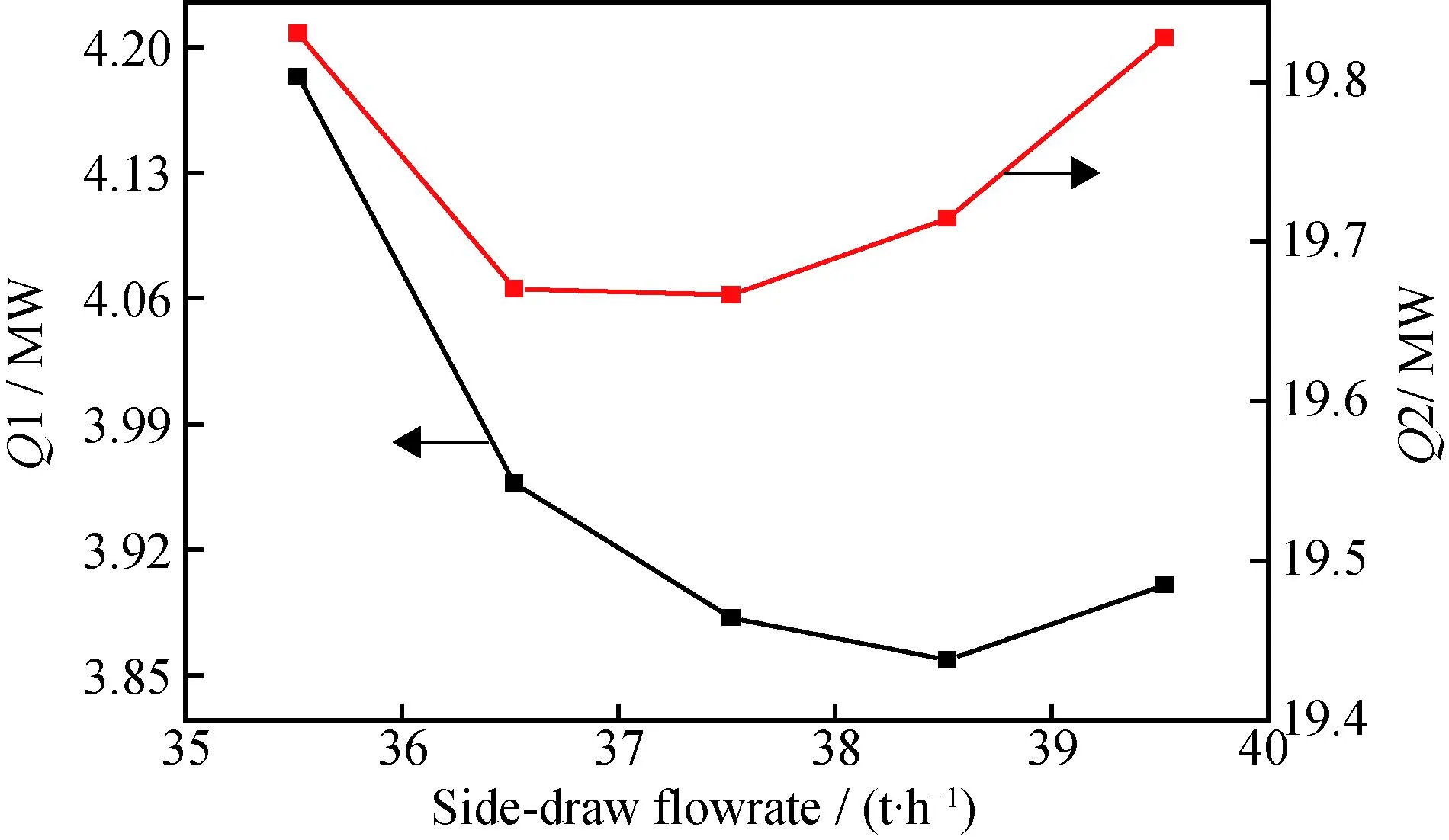

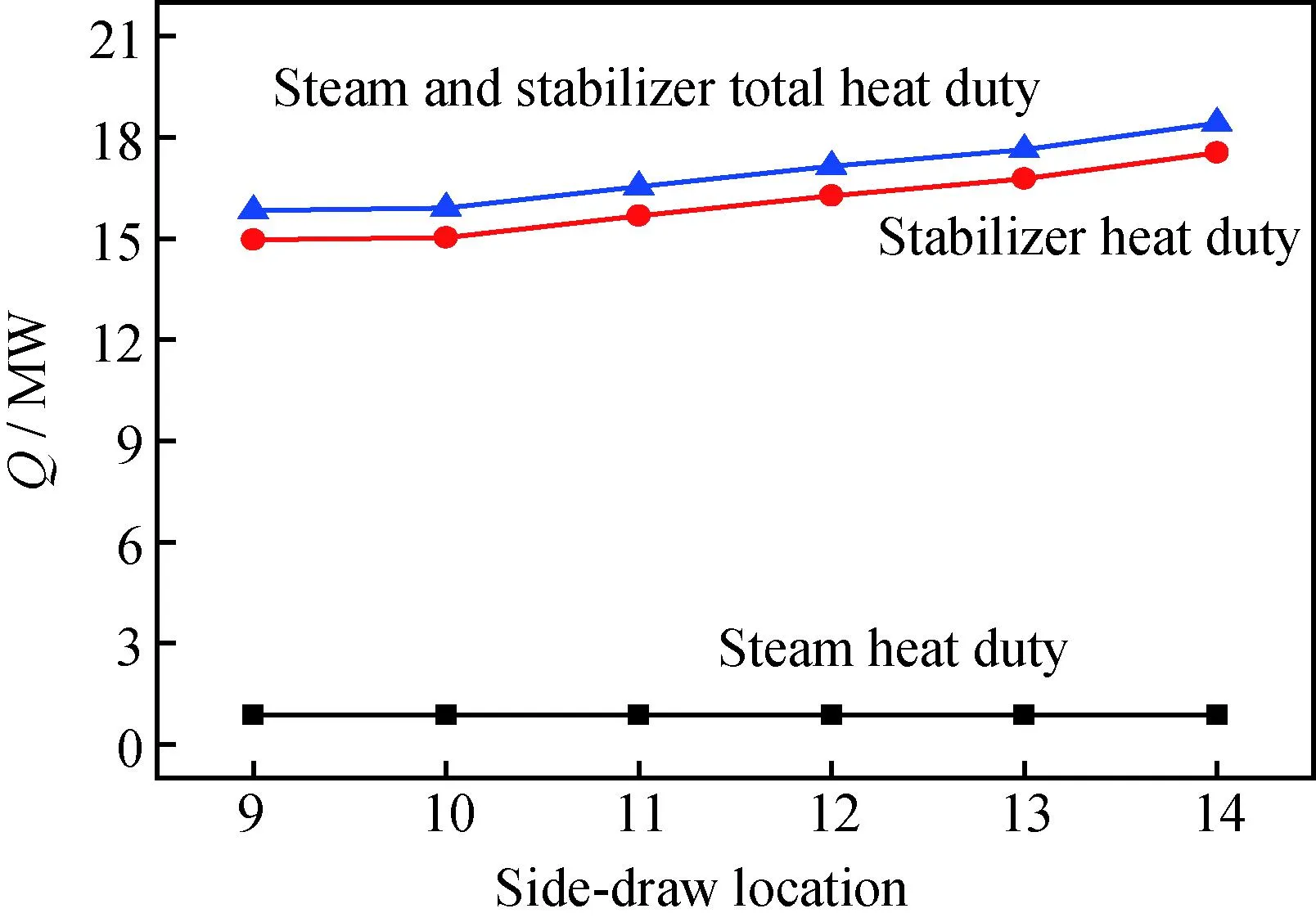

图7为新流程Ⅰ稳定塔侧线抽出量对切割塔和稳定塔再沸负荷的影响。

图7 新流程Ⅰ稳定塔侧线抽出量与再沸负荷(Q)的关系

由图7可知,随着抽出量的增加,稳定塔和切割塔总再沸负荷Q2先降低后升高,当抽出量为37.52 t/h时,总负荷最小。由于控制了塔顶汽油的产量和质量,侧线抽出量加大,只会提高切割塔的处理量和塔底产品量。

至此,完成了新流程I的主要参数设定,即原料从稳定塔第22块理论板抽出,且抽出量为37.52 t/h;切割塔选15块理论板,以其第7块板为进料板。

2.5 新流程Ⅰ的模拟操作情况

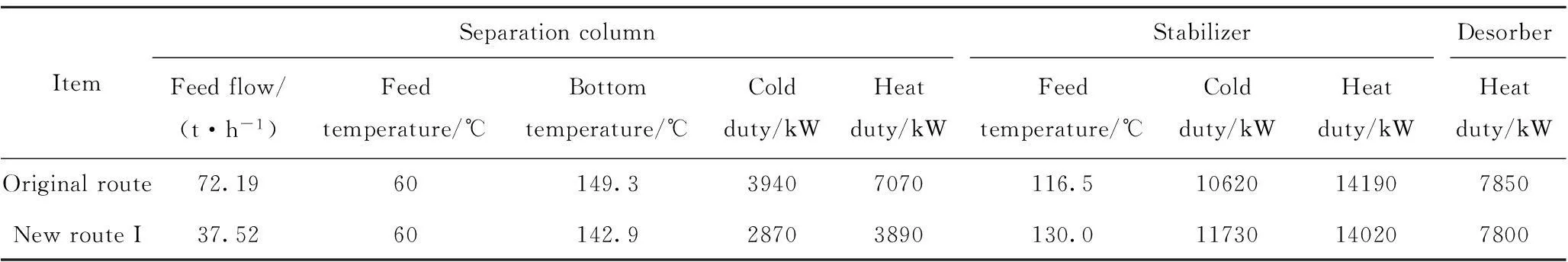

基于前面设定的参数,对新流程Ⅰ进行PRO/II全流程模拟,得到其操作情况如图8所示。新流程I与原流程之切割塔产品轻汽油产量和质量以及主要操作参数和能耗分别列于表3、表4。由表3可见,新流程能保证切割塔产品轻汽油的产量和质量。

图8 新流程Ⅰ的模拟操作情况

RouteFlow/(t·h-1)ρ20/(g·cm-3)Boilingpoint(ASTM-D86)/℃10%50%90%98%Originalroute21.110.67629386275NewrouteI21.110.67429365875

表4 新流程Ⅰ和原流程的主要操作参数和能耗

由表4可见,新流程切割塔进料量减少34.67 t/h,降幅48.02%;总再沸负荷降低3400 kW,降幅11.7%,折成1.0 MPa蒸气量约5.5 t/h;总冷却负荷则略有增加(0.3%)。

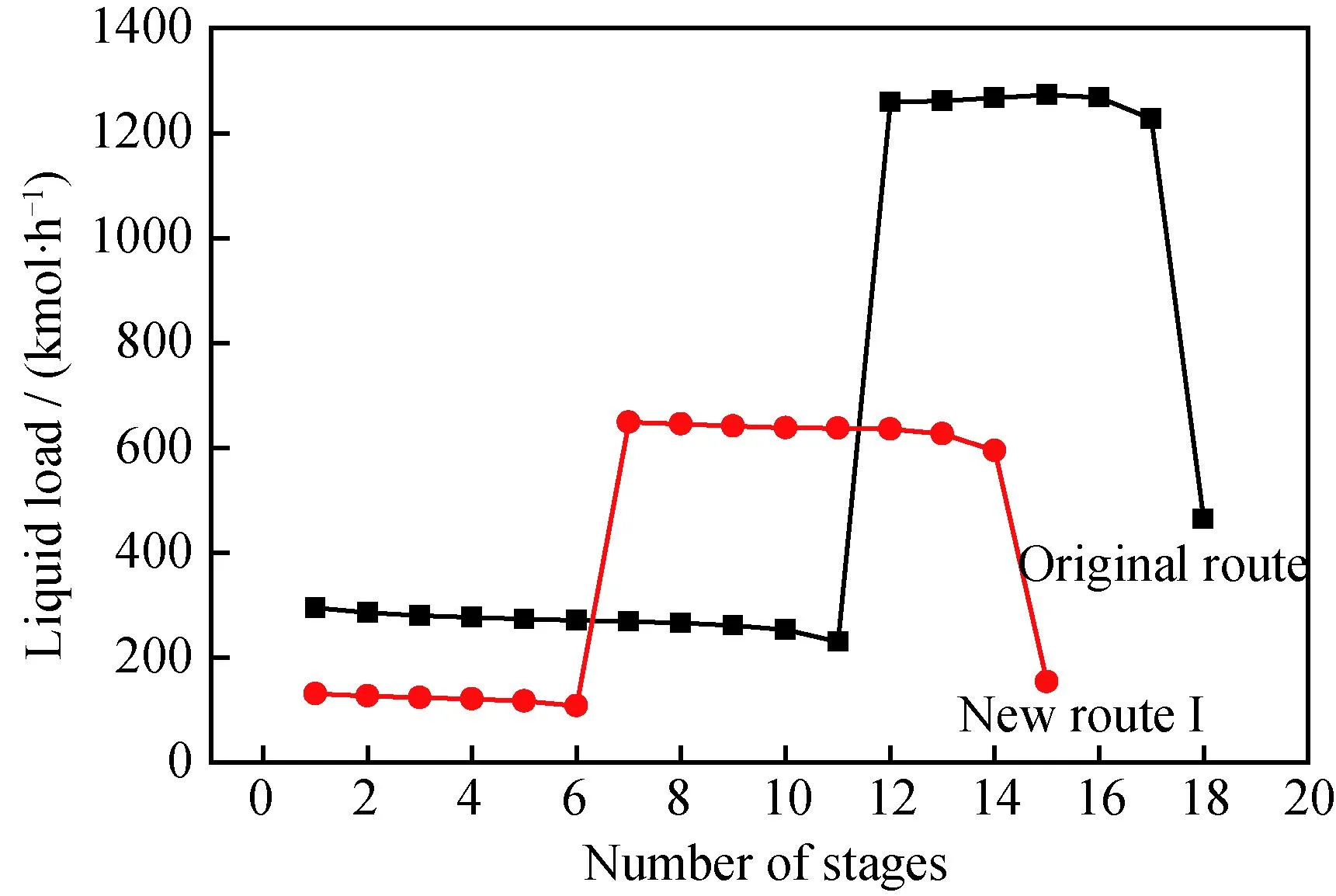

图9和图10给出了新流程Ⅰ和原流程切割塔的塔板气、液相负荷分布。由图9和图10可见,新流程I由于加工量减少、馏程变窄,其塔板负荷明显降低,故可相应的缩小切割塔塔径和减少板数,从而降低投资。

图9 新流程Ⅰ和原流程切割塔中液相负荷分布

图10 新流程Ⅰ和原流程切割塔中气相负荷分布

2.6 新流程Ⅰ的有效能分析

由于新流程Ⅰ中分馏、吸收稳定和切割系统等没有设置加热炉和反应器(见图8),并鉴于泵功在总能耗中的比例很低,故其过程总有效能损失即总损则主要由传热损和分离过程的损构成。其中发生在换热单元如换热器、再沸器、冷却器的损(ΔEh)等于进、出物流的差,如式(1)所示,而发生在分馏单元如分馏塔中分离过程的损(ΔEk)可用式(2)近似计算[12]。于是,分馏、吸收稳定和切割系统的总过程损可用式(3)近似计算。

(1)

(2)

(3)

式(1)~(3)中,ΔEx为系统总损,kW;E为物流,kW;上标h和c分别表示热、冷,下标in和out分别表示进、出;u和n分别为某分馏单元的进、出物流数目;nj为第j个分馏单元的摩尔流量;N为分馏单元产品摩尔分数;R为理想气体常数;T0为基准温度;m和w分别为系统所包含的换热单元数和分馏单元数;E、N均可通过PRO/II模拟计算得到。

当然,并非全部流程解吸塔和切割塔均以1.0 MPa 蒸气为热源,稳定塔都以催化一中为热源,为了可比,假设相应再沸器的平均传热温差相同,由于新流程Ⅰ的总再沸负荷降低了11.7%(见表4),故其传热损的降幅也大致在这一水平。

3新流程Ⅱ——稳定塔侧线轻汽油汽提流程的优化

3.1 稳定塔物料抽出板位置

显然,新流程Ⅱ的核心问题是确定物料抽出板位置。在轻汽油产量21.11 t/h、干点75℃条件下,应用PRO/II计算得到不同抽出板位置的系统加热负荷和轻汽油中C3、C4质量分数,结果分别示于图11和图12。

从图11和图12可知,抽出板下移,进入汽提塔的重组分增加,稳定塔再沸负荷增加,故从用能的角度讲,抽出板宜靠上,但会因此提高轻汽油中C4组分的含量。综合权衡,以第13块理论板抽出为宜。

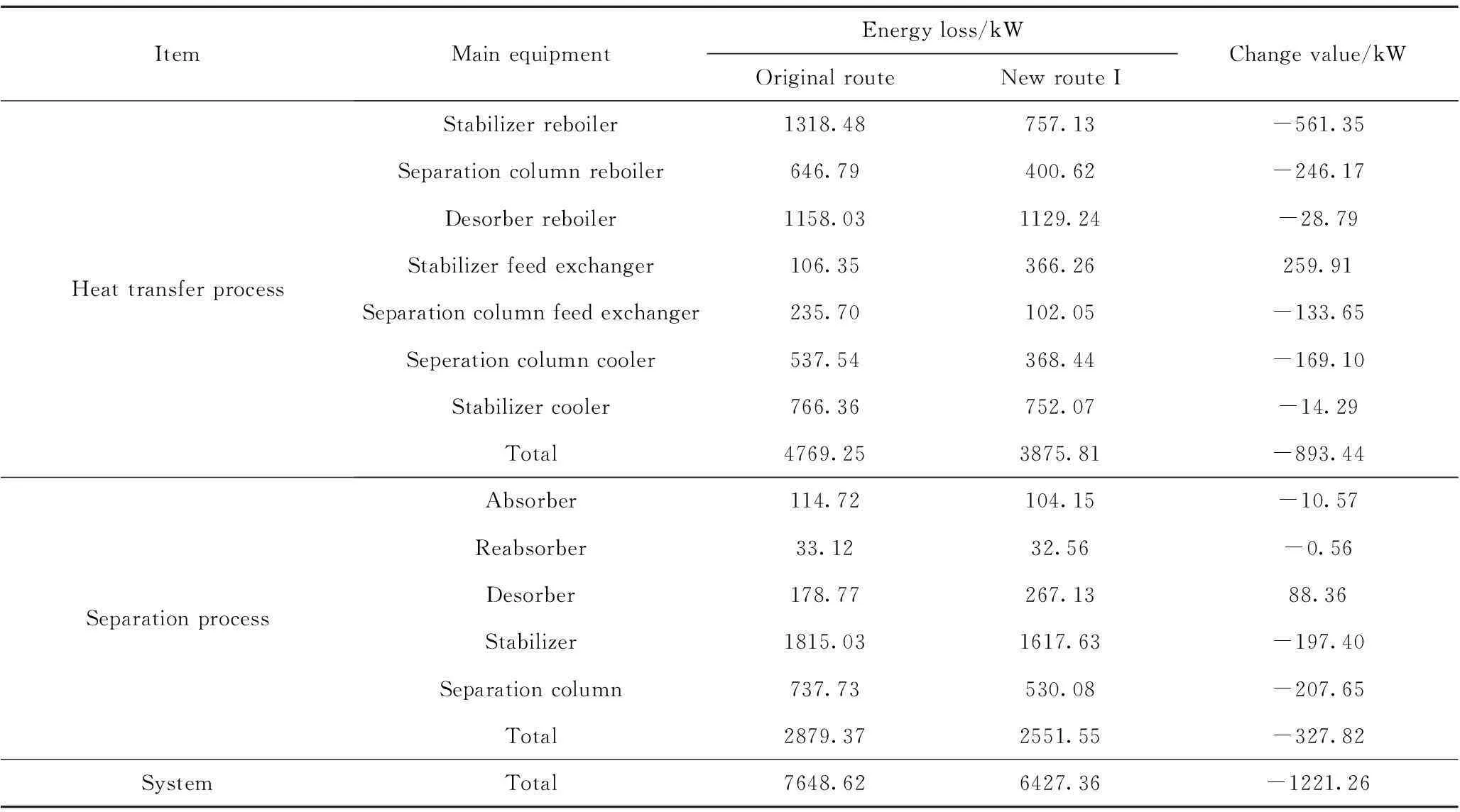

表5 新流程Ⅰ和原流程系统损分布

Table 5 Exergy loss distribution taken place in new route Ⅰ and original route

表5 新流程Ⅰ和原流程系统损分布

ItemMainequipmentEnergyloss/kWOriginalrouteNewrouteIChangevalue/kWHeattransferprocessStabilizerreboiler1318.48757.13-561.35Separationcolumnreboiler646.79400.62-246.17Desorberreboiler1158.031129.24-28.79Stabilizerfeedexchanger106.35366.26259.91Separationcolumnfeedexchanger235.70102.05-133.65Seperationcolumncooler537.54368.44-169.10Stabilizercooler766.36752.07-14.29Total4769.253875.81-893.44SeparationprocessAbsorber114.72104.15-10.57Reabsorber33.1232.56-0.56Desorber178.77267.1388.36Stabilizer1815.031617.63-197.40Separationcolumn737.73530.08-207.65Total2879.372551.55-327.82SystemTotal7648.626427.36-1221.26

3.2 新流程Ⅱ的模拟操作情况

基于稳定塔第13块理论塔板抽出,对新流程Ⅱ进行PRO/II模拟,得到的操作情况示于图13,切割塔和汽提塔的产品轻汽油的产量和质量列于表6,主要操作参数和能耗则列于表7。从表6可见,新流程Ⅱ能保证产品的产量和质量。

图11 新流程Ⅱ物料抽出板位置(第n块)对加热

图12 新流程Ⅱ物料抽出板位置(第n块)对醚化原料中

可见,新流程Ⅱ进料量减少17.74 t/h,降幅24.6%;汽提塔耗汽比现有流程切割塔耗汽减少6.22 t/h,综合降低总加热负荷3640 kW,降幅12.5%。而且汽提塔理论板数仅为3块,远小于原流程切割塔的18块,大大简化了流程、降低了投资。

图13 新流程Ⅱ的模拟操作情况

Flow/(t·h-1)ρ20/(g·cm-3)Boilingpoint(ASTM-D86)/℃10%50%90%98%21.110.67329365875

表7 新流程Ⅱ的主要操作参数和能耗

1) The difference of new route II value and original route value (See Table 4)

3.3 新流程II的有效能分析

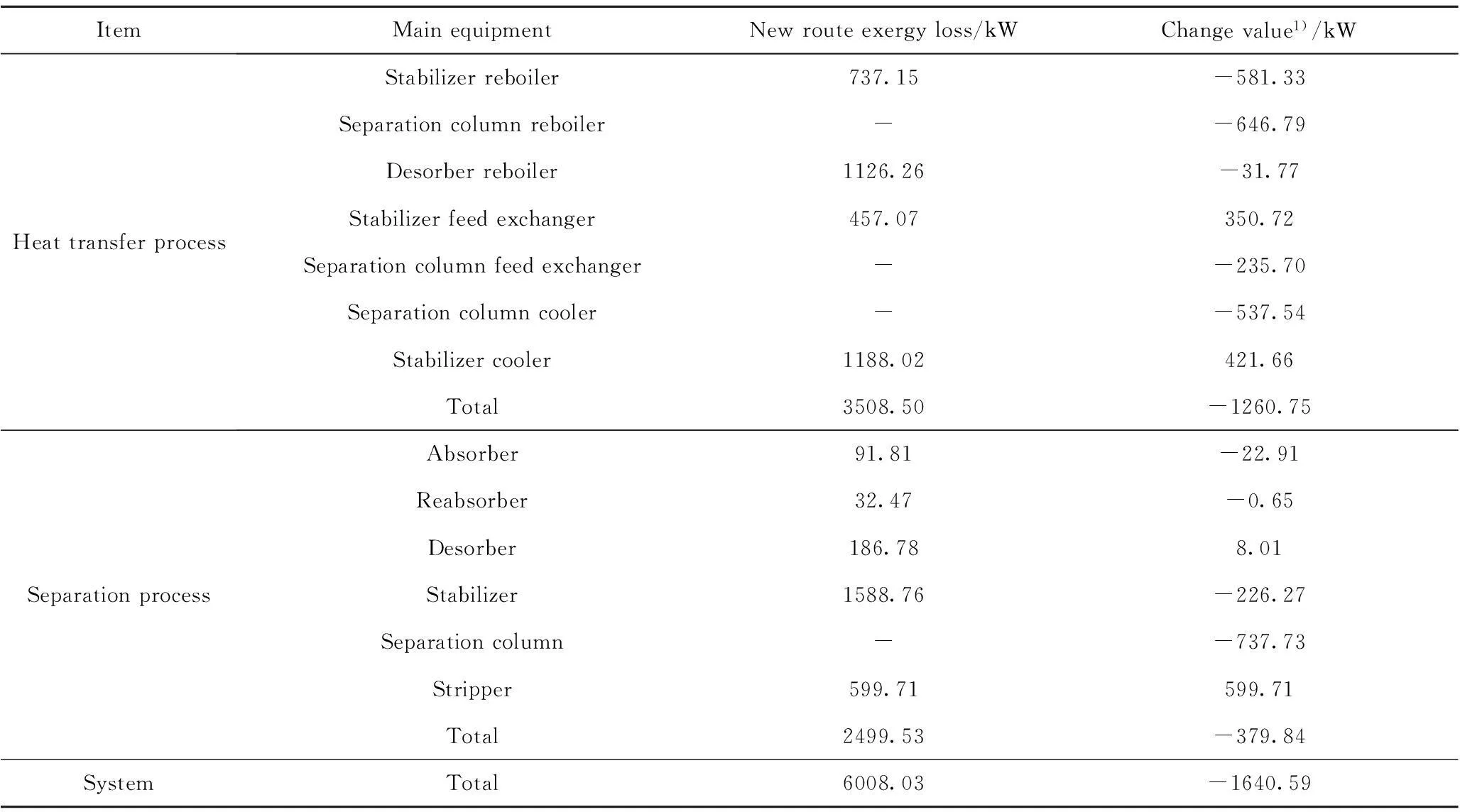

表8 新流程Ⅱ系统损分布

Table 8 Exergy loss distribution taken place in new routeⅡ

表8 新流程Ⅱ系统损分布

ItemMainequipmentNewrouteexergyloss/kWChangevalue1)/kWHeattransferprocessStabilizerreboiler737.15-581.33Separationcolumnreboiler--646.79Desorberreboiler1126.26-31.77Stabilizerfeedexchanger457.07350.72Separationcolumnfeedexchanger--235.70Separationcolumncooler--537.54Stabilizercooler1188.02421.66Total3508.50-1260.75SeparationprocessAbsorber91.81-22.91Reabsorber32.47-0.65Desorber186.788.01Stabilizer1588.76-226.27Separationcolumn--737.73Stripper599.71599.71Total2499.53-379.84SystemTotal6008.03-1640.59

1) The difference of new route II value and original route value (See Table 5)

4结论

(1) 针对现有轻汽油醚化工艺原料切割塔采用催化稳定汽油为原料,随带重组分多,导致切割塔加工量大、能耗高、分离塔板数多的问题,提出了结合催化稳定塔分离功能,以减少原料重组分随带的2个新醚化原料供应流程:稳定塔侧线供料流程和稳定塔侧线轻汽油汽提流程。

(2) 基于现有典型流程,通过PRO/II全流程模拟计算和用能分析及轻汽油质量分析,确定了稳定塔侧线供料流程的基本参数,即原料从稳定塔第22块理论板抽出、且抽出量为37.52 t/h,切割塔选15块理论板、以其第7块板为进料板;同理,确定了稳定塔侧线轻汽油汽提流程的基本参数,即原料从稳定塔第13块理论板抽出,抽出量54.45 t/h,汽提塔注汽1.5 t/h。

(3) 对与1.2 Mt/a重油催化裂化装置相配套的某0.2 Mt/a轻汽油醚装置的案例应用的研究表明,新流程投资大幅度降低。新流程I切割塔的理论塔板数从18块降到15块,由于加工量减少48.02%,塔径明显减小;新流程II则无需切割塔,仅需理论板为3块的汽提塔,不但投资减少,且流程大大简化;同时用能明显改善,新流程I和II分别较现有流程其加热负荷减少11.3%和12.5%,总有效能损失分别降低15.97%和21.45%。

参考文献

[1] 袁清,毛俊义, 黄涛,等. 轻汽油醚化催化蒸馏过程模拟研究[J].石油炼制与化工,2011,42(7):67-72.(YUAN Qing, MAO Junyi, HUANG Tao,et al. Simulation of light gasoline etherification by catalytic distillation[J].Petroleum Processing and Petrochemicals,2011,42(7):67-72.)

[2] 李亚军,李吉春. 催化裂化轻汽油醚化技术[J].石化技术与应用,2002,20(3):184-189.(LI Yajun, LI Jichun. FCC light gasoline etherification technology[J].Petrochemical Technology & Application,2002,20(3):184-189.)

[3] 刘成军,张香玲, 温世昌,等.催化裂化汽油轻馏分醚化装置工艺设计方面的问题探讨[J].石油炼制与化工,2011,42(3):13-17.(LIU Chengjun, ZHANG Xiangling, WEN Shichang, et al. A discussion on the process design of light FCC gasoline etherification[J].Petroleum Processing and Petrochemicals,2011,42(3):13-17.)

[4] 孙方宪,张星, 张艳霞,等.原料中杂质对催化裂化轻汽油醚化反应的影响[J].炼油技术与工程,2010,40(4):16-18.(SUN Fangxian, ZHANG Xing, ZHANG Yanxia, et al. Impact of feeds’ impurities on FCC naphtha etherification reaction[J].Petroleum Refinery Engineering,2010,40(4):16-18.)

[5] 李长明,李吉春, 黄星亮.FCC轻汽油醚化催化精馏工艺的研究[J].石油炼制与化工,2004,35(1):5-9.(LI Changming, LI Jichun, HUANG Xingliang. Study on catalytic distillation process for light FCC naphtha etherification[J].Petroleum Processing and Petrochemicals,2004,35(1):5-9.)

[6] HARMSEN G J. Reactive distillation:The Front-Runner of industrial process intensification a full review of commercial applications, research, scale-up, design and operation[J].Chemical Engineering and Processing, 2007, 46 :774-780.

[7] 李国庆,袁芳, 毋瑞瑞,等.催化裂化装置吸收稳定系统的最优解吸率[J].石油学报(石油加工),2012,28(1):88-93.(LI Guoqing, YUAN Fang, WU Ruirui, et al. Optimized desorption ratio in absorption & stabilization system of FCCU[J].Acta Petrolei Sinica(Petroleum Processing Section),2012,28(1):88-93.)

[8] 李琰,李东风. 催化裂化轻汽油醚化工艺的技术进展[J].石油化工,2008,37(5): 528-533.(LI Yan, LI Dongfeng. Progress in etherification process for fluidized catalytic cracking light gasoline[J].Petrochemical Technology,2008,37(5): 528-533.)

[9] 张淑蓉. 李玉英,杜桐林,等. 催化裂化汽油醚化改质工艺中的中型试验[J].石油炼制,1989,(11):24-29.(ZHANG Shurong, LI Yuying, DU Tonglin, et al. Pilot plant study of etherification process for FCC gasoline[J].Petroleum Refinery, 1989,(11):24-29.)

[10] 王海彦,张永兴. 催化裂化汽油醚化工艺问题浅析[J].炼油设计,1995,25(3):13-17.(WANG Haiyan, ZHANG Yongxing. Discussion on etherification of FCC gasoline[J].Refinery Design, 1995, 25(3):13-17.)

[11] 姜南,王云,樊英杰, 等.催化裂化轻汽油馏分分离工艺研究[J].石化技术与应用,2011,29(2):119-123.(JIANG Nan, WANG Yun, FAN Yingjie, et al. Study on separation process of catalytic cracking light gasoline fraction[J].Petrochemical Technology & Application,2011,29(2):119-123.)

[12] 华贲. 石油及其馏分分离过程中差的计算[J].石油学报(石油加工),1986,2(3):101-107.(HUA Ben. Estimation of exergy difference in the separating process of petroleum and its distillates[J].Acta Petrolei Sinica(Petroleum Processing Section),1986,2(3):101-107.)

Feed Route Optimization of Etherification Unit for Light Gasoline

ZHONG Guotian, LI Guoqing, LI Zeqin, LIU Zhongbao

(SchoolofChemistry&ChemicalEngineering,SouthChinaUniversityofTechnology,Guangzhou510640,China)

Abstract:Aiming to tackle the problems of present light gasoline etherification unit, such as high energy consumption and exergy loss as well as more heavy gasoline cuts contained in the feed, two new feed supply routes, i.e. stability column’s stripping section sidedraw supplying and light gasoline stripping processes, were proposed. Benefiting from lighter feed than the original bottom stabilized gasoline, the new route I is featured with less feed, hence energy decreased. In the new route II, the feed was drawn from the stability column’s rectifying section, after removing components of ≤C4in a new side-stripping column, fed into the etherification unit, resulting in no need of separation column and significant reduction both in invest and energy usage. An application study in 0.2 Mt/a light gasoline etherification unit matched with a 1.2 Mt/a FCCU showed that two new routes were feasible and their total exergy losses decreased by 15.97% and 21.45%, respectively, compared to the old route.

Key words:etherification of light gasoline; absorption & stabilization system; process; exergy loss; optimization

中图分类号:TE624

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.01.014

文章编号:1001-8719(2016)01-0101-10

收稿日期:2014-08-21

第一作者: 钟国添,男,硕士研究生,从事过程能量综合研究

通讯联系人: 李国庆,男,副教授,从事过程能量综合研究;Tel:020-87114677;E-mail:gqli1@scut.edu.cn