ADCP工艺研究及经济效益浅析

裴俊鹏,黄新龙,王洪彬,李 剑,杜 翔,李和杰

(1. 辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2. 中国石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003; 3. 中国石化 洛阳工程有限公司,河南 洛阳 471003)

ADCP工艺研究及经济效益浅析

裴俊鹏1,黄新龙2,王洪彬2,李剑1,杜翔3,李和杰3

(1. 辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001;2. 中国石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003; 3. 中国石化 洛阳工程有限公司,河南 洛阳 471003)

摘要:中国石化炼化工程集团洛阳技术研发中心和中国石化洛阳工程有限公司采用重油裂解性能评价实验装置和新研制的减黏-焦化-连续蒸馏联合实验装置,以劣质重油为原料进行浅度热裂化反应以及浅度热裂化反应与深度热裂化反应联合(ADCP工艺) 的研究,并分析了ADCP工艺的经济效益。结果表明,浅度热裂化反应的反应温度和反应时间之间具有一定的互补性,但在较低反应温度下即使延长反应时间也得不到较高的减黏率,只有采取较高的反应温度才能得到较高的减黏率。在工业生产中,为了避免或减缓炉管和反应器结焦,当反应温度较高时不宜采取较长的反应时间。与常规延迟焦化工艺相比,ADCP工艺在焦炭塔非绝热条件下,降低了气体和焦炭产率,液体产品产率提高了1.57百分点,尤其是柴油馏分产率提高了2.15百分点。对于年加工能力为1.0 Mt的延迟焦化装置,采用ADCP工艺的改造费用大约1300万RMB,但年增利润总额和年均净利润分别在4552万RMB和3414万RMB以上,具有显著的经济效益。

关键词:浅度热裂化;焦化;减黏率;加热炉;新工艺;效益

近年来,我国的延迟焦化技术在降低循环比、降低操作压力、延长运行周期、安全生产、自动除焦、除焦水循环利用等方面均取得了较快进步[1],但也面临着三方面的问题。①低附加值的干气和焦炭产率高,高附加值的液体产品产率低,从而造成经济效益较差;②原料的劣质化会导致加热炉管易结焦、焦炭塔内泡沫层升高以及生成弹丸焦,引起焦炭塔震动[2];③开放式除焦过程带来的环境保护压力等[3]。

为了提高高附加值的液体产品产率,中国石化炼化工程集团(SEG)洛阳技术研发中心从焦化工艺入手,开发出了一种新的延迟焦化工艺——浅度热裂化与深度热裂化反应联合工艺(ADCP)[4]。该工艺将焦化反应过程分为2个阶段。第1阶段中,重油加热到370~430℃,先行发生浅度的热裂化反应,使键能较弱的大分子从链的中间断裂,以增加中间馏分油的产率,同时降低重油的黏度;第2阶段中,减黏重油加热到480~510℃再进行深度热裂化反应。因给重油的热反应多提供了约7%的热量,故提高了重油的反应深度,从而降低了干气和焦炭产率,提高了液体产品尤其是柴油馏分的产率。

笔者采用浅度热裂化小型实验评价装置、中型实验评价装置以及ADCP工艺中型实验装置,对劣质重油进行浅度热裂化以及浅度热裂化和深度热裂化的联合研究,并初步分析ADCP工艺的经济效益。

1实验部分

1.1 实验装置

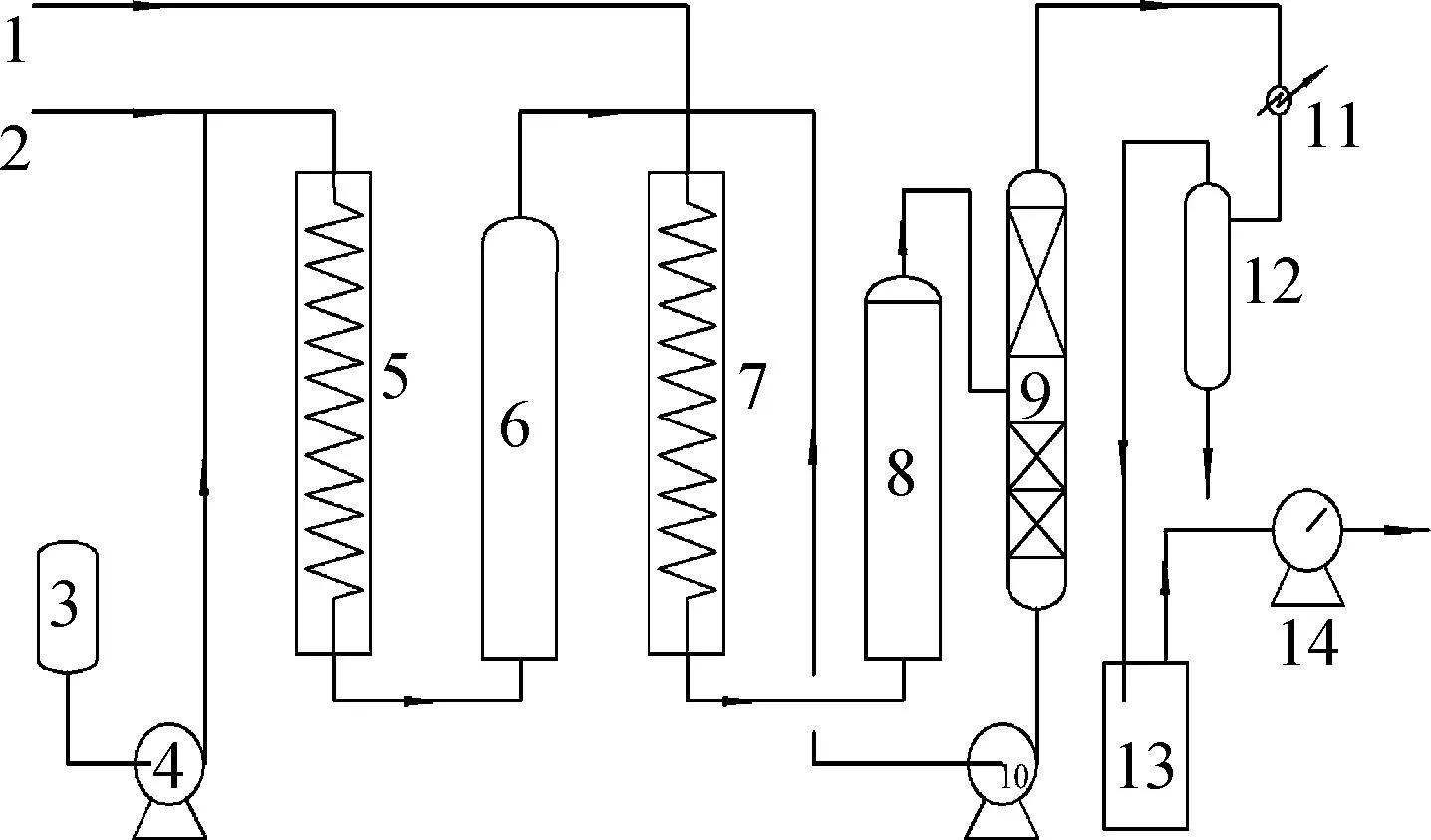

采用中国石油大学开发的重油裂解性能评价实验装置[5]进行浅度热裂化小型实验,采用SEG洛阳技术研发中心开发的LYDC-Ⅴ型减黏裂化-延迟焦化-连续蒸馏一体化实验装置进行浅度热裂化和延迟焦化的中型实验,其浅度热裂化工艺、常规延迟焦化工艺和ADCP工艺的原则流程示于图1、图2和图3,图4为该装置照片。

该套中型实验装置的浅度热裂化进料范围为1.0~13.0 kg/h;延迟焦化的进料量为3.0~6.0 kg/h,焦炭塔一次可充焦约20 kg[6-7]。来自塔顶的油气经管线进入分馏塔后进行高效分离,从塔底得到的重油(循环油)计量后经高温油泵直接与新鲜进料混合,实现循环油在线循环操作。

图1 浅度热裂化中试装置原则流程图

图2 常规延迟焦化工艺中试装置原则流程图

图3 ADCP工艺中试装置原则流程图

图4 LYDC-Ⅴ型减黏裂化-延迟焦化-连续蒸馏

1.2 实验原料

实验用重油的性质列于表1。从重油100℃的黏度、残炭值、沥青质质量分数、重金属Ni+V质量分数判断,该油不宜直接作为加氢脱硫装置的进料[8],即使作为焦化装置的进料,也易产生炉管结焦、运行周期缩短、液体产品收率较低等问题;经浅度热裂化后,减黏重油的黏度降低到475.5 mm2/s,进入焦化加热炉辐射段炉管后,可改善管内的流动性。

1.3 工艺流程

进行浅度热裂化实验时(见图1),重油加热到流动状态后经泵与一定量的高温水蒸气混合,然后去重油加热炉加热到目标温度,再进入反应器进行浅度热裂化反应。生成的油气直接进入分馏塔,从塔底得到减黏重油,塔顶的油气经冷却后进入分离罐实现气、液分离,得到气体和轻油馏分。

进行ADCP工艺实验时(见图3),重油先与一定比例的高温水蒸气混合,然后进入重油加热炉Ⅰ加热,加热到目标温度后进入反应器进行浅度热裂化反应;产生的油气与一定量的高温水蒸气以及来自分馏塔底的循环油混合后,进入重油加热炉Ⅱ加热到495℃左右,经转油线进入焦炭塔进行深度的热裂化反应(控制塔顶压力);反应生成的油气进入分馏塔连续蒸馏,塔底重油(即循环油)经计量后直接返回重油加热炉Ⅱ,实现循环油的在线循环操作;分馏塔顶的油气经冷却后进入气、液分离罐,液体产品经实沸点蒸馏得到汽油馏分、柴油馏分和焦化蜡油,气体经计量、分析后脱臭处理,再去环保型火炬;实验结束后,焦炭塔冷却、称重、除焦。

表1 渣油原料减黏前后的性质

进行常规延迟焦化工艺实验时(见图2),重油预热到120℃左右,与一定量的高温水蒸气以及来自分馏塔底的循环油在线混合后,直接进入焦化塔进料加热炉加热,其他实验过程同上。

1.4 分析方法

按照国家标准GB/T 11137方法测定重油的黏度,定义100℃下的原料黏度与生成重油的黏度之差再与原料的黏度之比的百分数为减黏率。采用甲苯萃取方法测定重油的甲苯不溶物含量,即取一定量的重油用甲苯洗涤、过滤、萃取7.5 h、烘干至恒重,甲苯不溶物的质量与重油质量之比的百分数即为重油的甲苯不溶物含量,该含量代表了重油的结焦倾向。采用常规分析方法测定油品的其他性质。

2结果与讨论

2.1 重油浅度热裂化的小试和中试结果对比

采用重油裂解性能评价实验装置,设定基准反应温度为“T”、基准时间为“t”,考察了反应压力0.6 MPa时不同反应温度下,冷油停留时间对重油浅度热裂化反应深度的影响,结果示于图5。从图5看出,在各反应温度下,反应初期,重油的减黏率均快速提高,反应一段时间后,减黏率达到最大值并趋于稳定;但在较高的反应温度下,重油的减黏率达到最大值后逐渐降低。这是因为,重油在较为缓和的反应条件下以裂化反应为主,但提高反应的苛刻度后,会加剧缩合反应的发生。因此在实际生产中,为了减缓炉管和反应器内的结焦,延长装置的运行周期,不宜追求过高的减黏率或反应深度。

图5 重油浅度热裂化小试实验不同反应温度下冷

从图5还可以看出,反应温度和反应时间之间具有一定的互补性。但在较低反应温度下即使延长反应时间也达不到较高的减黏率,只有采取较高的反应温度才行。在实际的工业生产中,为了避免或减缓炉管和反应器结焦,延长装置的运行周期,反应温度较高时也不宜采取较长的反应时间。

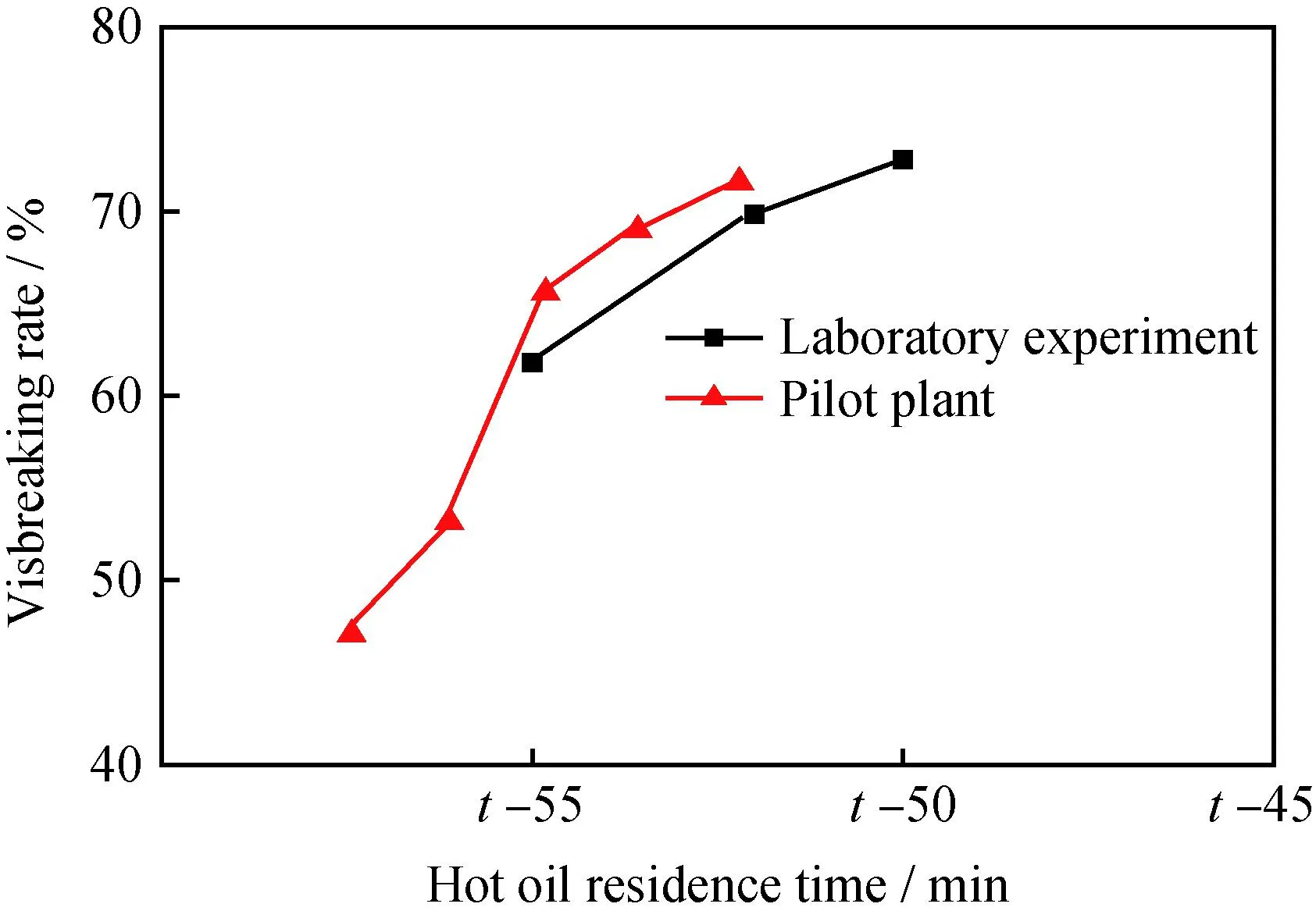

在小试(即静态实验)的基础上,设定浅度热裂化反应器的出口压力为0.6 MPa、注汽量为0.4%,采用图1所示的中型实验装置(即动态实验),考察了不同反应温度下冷油停留时间对重油浅度热裂化反应深度的影响,结果示于图6。

图6 重油浅度热裂化中试实验不同反应温度下冷

从图6看出,提高浅度热裂化的反应温度可提高重油的减黏率,与小试结果的趋势一致,但在同样的反应温度下二者的减黏率数值有较大差异。如在反应温度为T+10℃、冷油停留时间为t-20 min的条件下,小试和中试的重油减黏率分别为88.3%和64.7%。造成这一差别的原因是冷油停留时间并不一定能代表反应时间。小试没有注汽,冷油停留时间即代表了反应时间;尽管反应压力一致,但在中试条件下,不仅重油发生热裂化反应生成了少量的气体和轻油,而且反应器还注入了适量的高温水蒸气,使重油在反应器内的反应时间大大缩短,即降低了反应深度。

图7为小试和中试实验中的重油减黏率随热油停留时间(即反应时间)的变化。从图7看出,中试结果和小试结果基本相一致,因此可在小试装置上进行重油浅度热裂化反应研究,确定适宜的反应温度和反应时间后,再在中型实验装置上进行重油的浅度热裂化以及与深度热裂化的联合实验。

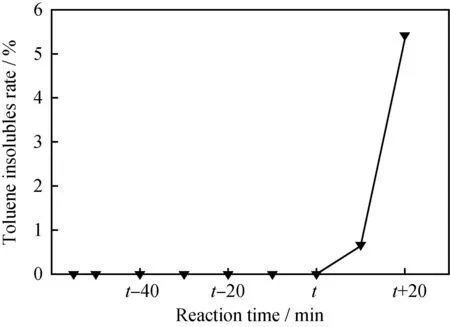

图8为在T+10℃反应温度下重油浅度热裂化小试实验中重油甲苯不溶物含量与反应时间的关系。由图8看到,当反应时间较短时,裂解重油中检测不到甲苯不溶物的生成,但当反应时间超过“t”后,重油中的甲苯不溶物含量出现拐点并快速增加,因此在该反应温度下,反应时间不宜过长。

图7 重油浅度热裂化小试和中试实验中热油停留时间对

图8 重油浅度热裂化小试实验中甲苯不溶物含量与

2.2 ADCP工艺和常规工艺的技术对比

采用图2和图3所示的中型实验装置,以表1中减压渣油为原料进行了常规延迟焦化(仅深度热裂化)以及ADCP工艺(浅度热裂化和深度热裂化联合)实验,其中,浅度热裂化在反应温度T+20℃、反应器出口压力0.6 MPa、注汽量0.51%以及冷油停留时间38.5 min的条件下进行,二者的深度热裂化工艺条件列于表2,所得产品分布列于表3。

从表2和表3看出,在基本相同的焦化工艺条件下加工重油,ADCP工艺与常规焦化工艺相比,低附加值的气体和焦炭产率降低,而高附加值的液体产品产率提高;液体产品产率的增加主要表现在柴油馏分产率的增加上,其趋势与茂名和安庆的减黏裂化-延迟焦化联合装置加工重油的结果相一致,但工业联合装置的效果更为明显,焦炭产率降低了2百分点以上,液收提高近3百分点[9-10]。

这是因为工业装置的焦炭塔为绝热反应器,重油发生热裂化所需的热量全部由加热炉提供,而中试装置的焦炭塔无法实现绝热反应,尽管其炉出口温度与工业装置相一致,但进料量很少,造成转油线和焦炭塔散热量相对较大,焦炭塔还要采取保温措施才能达到重油热反应所需的条件,因此与工业生产装置相比,ADCP工艺的技术效果还没有完全显现。

3ADCP工艺的经济效益浅析

对于加工能力为1.0 Mt/a的延迟焦化装置,采用ADCP工艺进行技术改造后的建设投资、加工成本、产值增量以及年增效益估算分别列于表4、表5、表6和表7。由于焦化装置生产的产品除焦炭外其余都属于炼油厂的中间产品,需精制后才能作为成品和半成品销售,故在效益核算时均采用了内部核算价格。

从表7看出,采用ADCP工艺与传统焦化工艺相比,在液体产品产率增加1.57百分点的情况下,年增利润总额4552万RMB,年增净利润3414万RMB,有很好的经济效益。

表2 ADCP与常规延迟焦化工艺操作条件

表3 ADCP与常规延迟焦化工艺所得产品分布

Under the reaction conditions shown in Table 2

表4 ADCP工艺技术改造投资评估表

表5 ADCP工艺增加成本估算(不含税)

表6 加工能力为1.0 Mt/a焦化装置采用ADCP工艺的产值增减的估算 (不含税)

表7 ADCP工艺经济效益分析

4结论

(1) 提高重油的减黏率,其反应温度和反应时间之间具有一定的互补性,但在较低反应温度下即使延长反应时间也达不到较高的减黏效果,只有采取较高的反应温度才能实现。在实际生产中,为避免或减缓炉管和反应器结焦,延长装置的运行周期,当反应温度较高时不宜采取较长的反应时间。

(2) 重油热裂化静态实验的冷油停留时间就是反应时间,而动态实验的冷油停留时间不能代表重油的反应时间。当反应温度和热油反应时间相同时,静态实验和动态实验的重油热裂化深度基本一致,因此可在小试装置上进行重油浅度热裂化的规律性研究,以确定在中型实验装置上适宜的操作条件。

(3) 中试结果表明,与常规延迟焦化工艺相比,采用ADCP工艺加工重油,气体和焦炭产率分别降低了0.51和1.03百分点,液体产品产率提高了1.57百分点,尤其柴油产率提高了2.15百分点。由于中试装置进入焦炭塔内的重油不能实现绝热反应,因此与工业装置相比,其效果还没有完全显现。

(4) 对于年加工能力为1.0 Mt的延迟焦化装置,进行ADCP工艺改造费用大约为1300万RMB,但年增利润总额和年均净利润分别在4552万RMB和3414万RMB以上。

参考文献

[1] 李出和. 国内外延迟焦化技术对比[J]. 石油炼制与化工,2010,41(1): 1-5. (LI Chuhe. A review and comparison of delayed coking technology[J]. Petroleum Processing and Petrochemicals, 2010, 41(1): 1-5.)

[2] 张成,束长好. 延迟焦化工艺弹丸焦形成原因和对策[J]. 石油炼制与化工,2009,40(12): 8-12. (ZHANG Cheng,SHU Changhao. Causes of shot coke formation in delayed coking unit and countermeasures[J]. Petroleum Processing and Petrochemicals, 2009, 40(12): 8-12.)

[3] 申海平,刘自宾, 范启明. 延迟焦化技术进展[J]. 石油学报(石油加工),2010,26(增刊): 14-18. (SHEN Haiping,LIU Zibin,FAN Qiming. Development of delayed coking technology[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2010, 26(Supple): 14-18.)

[4] 黄新龙,王洪彬, 李节,等. 高液收延迟焦化工艺(ADCP)研究[J]. 炼油技术与工程,2013,43(3): 20-23.(HUANG Xinlong, WANG Hongbin, LI Jie, et al. Study on advanced delayed coking process with higher liquid yield[J]. Petroleum Refinery Engineering, 2013,43(3): 20-23.)

[5] 黄新龙,刘淑芳, 江莉,等. 劣质重油浅度热裂化研究[J]. 石油炼制与化工,2014,45(4): 19-22. (HUANG Xinlong, LIU Shufang, JIANG Li, et al. Study on mild thermal cracking of heavy oil[J]. Petroleum Processing and Petrochemicals, 2014,45(4): 19-22.)

[6] 黄新龙,李节, 王少锋,等. 劣质重油浅度热裂化中试研究[J]. 石油学报(石油加工),2014,30(3): 434-438. (HUANG Xinlong, LI Jie, WANG Shaofeng, et al. Pilot plant test for mild thermal cracking of heavy oil[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2014,30(3): 434-438.)

[7] 黄新龙,王洪彬, 张瑞风,等. 重油浅度热裂化反应深度对延迟焦化过程的影响[J]. 石油炼制与化工,2014,45(3): 25-29. (HUANG Xinlong, WANG Hongbin, ZHANG Ruifeng, et al. Effect of cracking depth of heavy oil mild thermal-cracking on delayed coking process[J]. Petroleum Processing and Petrochemicals, 2014,45(3): 25-29.)

[8] 晁可绳,崔莉, 梁双双. 延迟焦化原料特性分析和加热炉优化设计[J]. 炼油技术与工程,2013,43(2): 29-38.(CHAO Kesheng, CUI Li, LIANG Shuangshuang. Analysis of feedstock features of delayed coking unit and optimization design of furnace[J]. Petroleum Refinery Engineering, 2013, 43(2): 29-38.)

[9] 龚维媞. 延迟减黏-延迟焦化联合提高焦化装置效益[J]. 石油炼制,1988, (12): 19-24.(GONG Weiti. Delay coking combined with visbreaking for more profit[J]. Petroleum Processing, 1988, (12): 19-24.)

[10] 肖雁,冯茂生. 减黏-焦化联合工艺的工业应用[J]. 炼油设计,2000,30(12): 12-15.(XIAO Yan, FENG Maosheng. Commercial application of visbreaking-coking integrated process[J]. Petroleum Refinery Engineering, 2000, 30(12): 12-15.)

Research and Economic Benefit Analysis of ADCP Process

PEI Junpeng1,HUANG Xinlong2,WANG Hongbin2,LI Jian1,DU Xiang3,LI Hejie3

(1.SchoolofPetrochemicalEngineering,LiaoningShihuaUniversity,Fushun113001,China; 2.LuoyangR&DCenterofTechnologySinopecEngineering(Group)Co.Ltd.,Luoyang471003,China; 3.LuoyangPetrochemicalEngineeringCorporation,SINOPEC,Luoyang471003,China)

Abstract:The Luoyang R&D Center of Technology SEG(SEGR) and Sinopec Luoyang Petrochemical Engineering Corporation (LPEC) carried out a research project on a laboratory heavy oil cracking pilot plant and a newly developed integrate pilot plant of visbreaking-delayed coking-continuous distillation(ADCP) to investigate the mild and severe thermal cracking performances of the low-quality heavy oil under different operating conditions. The economics of the ADCP process was also evaluated. The results showed that reaction temperature and reaction time had synergistic effects on viscosity reduction rates of heavy oil, and reaction temperature was the decisive factor rather than reaction time to achieve an ideal viscosity reduction rate. Prolonging reaction time was not suitable to avoid or mitigate coking in furnace tube and reactor. By using ADCP process the yields of liquid product and diesel oil could be boosted by 1.57 and 2.15 percentages, respectively, and the yields of gas and coke were reduced under the non-adiabatic coking conditions in comparison with the traditional delayed coking process. For a delayed coking unit with an annual throughput capacity of 1.0 Mt, the revamp for ADCP cost about 13 million RMB, but the total annual profit and average net profit were 45.52 and 34.14 million RMB or more, respectively, so the benefits of ADCP process were significant.

Key words:mild thermal cracking; coking; visbreaking rate; heating furnace; new process; benefit

中图分类号:TE624

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.01.004

文章编号:1001-8719(2016)01-0021-07

基金项目:中国石化科研开发课题项目(113117)资助

收稿日期:2014-10-19

第一作者: 裴俊鹏,男,硕士,从事重油加工工艺方面的研究

通讯联系人: 黄新龙,男,教授级高级工程师,从事石化加工技术研发工作;Tel:0379-64330527;E-mail:huangxinl.lpec@sinopec.com