大型托架铸件充型过程数值模拟及工艺改进

宋 广 接金川 张 蓬 李廷举

(1.大连国运兴铸造有限公司,辽宁116104;

2.大连理工大学材料与科学工程学院,辽宁116024)

大型托架铸件充型过程数值模拟及工艺改进

宋广1接金川2张蓬1李廷举2

(1.大连国运兴铸造有限公司,辽宁116104;

2.大连理工大学材料与科学工程学院,辽宁116024)

摘要:以大型镍基合金托架铸件为例,利用ProCAST软件模拟不同浇注温度下的充型过程,并对模拟结果进行分析,从而确定适宜的浇注温度,最终制造出合格的铸件。

关键词:托架;数值模拟;ProCAST

1铸件描述及结构分析

镍基合金由于在650~1 000℃高温下具有较高的强度和一定的抗氧化腐蚀能力等综合优良性能而广泛应用于化工厂和酸性耐高温等环境。本文的托架铸件选用Inconel 713C材质(其化学成分如表1所示)以满足其特定工作环境。铸件外形尺寸为2 900 mm×2 100 mm×250 mm,壁厚为15 mm,要求铸件表面无冷隔和缩孔等铸造缺陷。

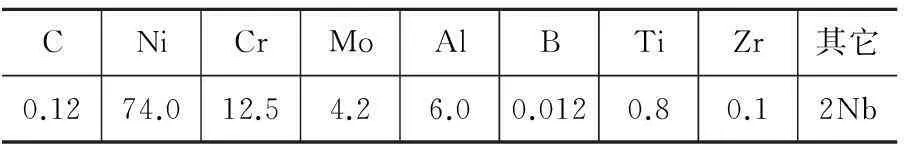

表1 Inconel 713C材质化学成分 (质量分数,%)

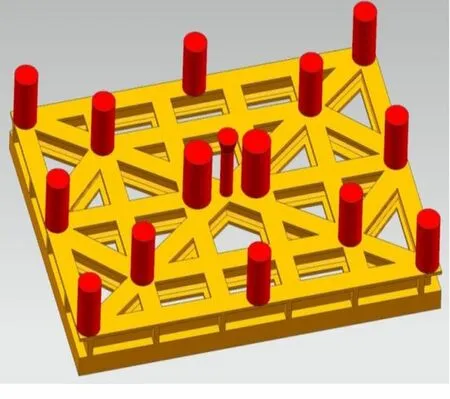

由于此托架主体壁厚较薄,除中心交叉部位有两处相连的厚大热节,其它壁板交叉处的模数也较小,可不考虑冒口直接补缩。根据铸件的结构特点,需采用细高冒口增加补缩压力,制定的铸造3D工艺图如图1所示。此铸件生产的难点在于选择合理的浇注温度,既要保证充型良好,无冷隔浇不足等缺陷,又要防止由于浇注温度过高而造成粘砂及氧化等缺陷。

图1 托架3D铸造工艺图

2前处理参数设置

温度是影响大型薄壁件质量的主要因素,因此选用三种不同的浇注温度对充型过程进行模拟,其具体参数设置如下:

(1)采用ProCAST自带模块meshing进行网格剖分,铸件的网格数为83万。砂箱网格边长尺寸为铸件网格尺寸的2倍,网格数为115万。

(2)铸件材质为Inconel 713C,液相线温度为1 315℃,固相线温度为970℃。根据其液相线温度,选取浇注温度分别为1 400℃、1 450℃和1 500℃。

(3)砂型选用树脂砂,初始温度为室温20℃。

(4)根据所选砂型及材质,确定热导率为500 W/(m·K)。

(5)根据浇包的大小及浇注条件,确定初始浇注速度为0.6 m/s。

3模拟结果及分析

镍基合金的流动性主要取决于两个因素:一是合金的杂质含量,固态夹杂物的聚集会显著降低合金的流动性;二是浇注温度,充型温度的提高会增加合金的流动性。实际生产中,通过添加造渣剂及除渣剂,采用多次除渣的方法,可有效去除合金中的杂质。因此,铸件浇注温度成为影响镍基合金流动性的最主要因素。当浇注温度过低时,镍基合金的流动性会变差,充型能力也会相应减弱,甚至出现合金充型未结束便开始凝固的现象,导致铸件出现冷隔甚至浇不足等铸造缺陷。

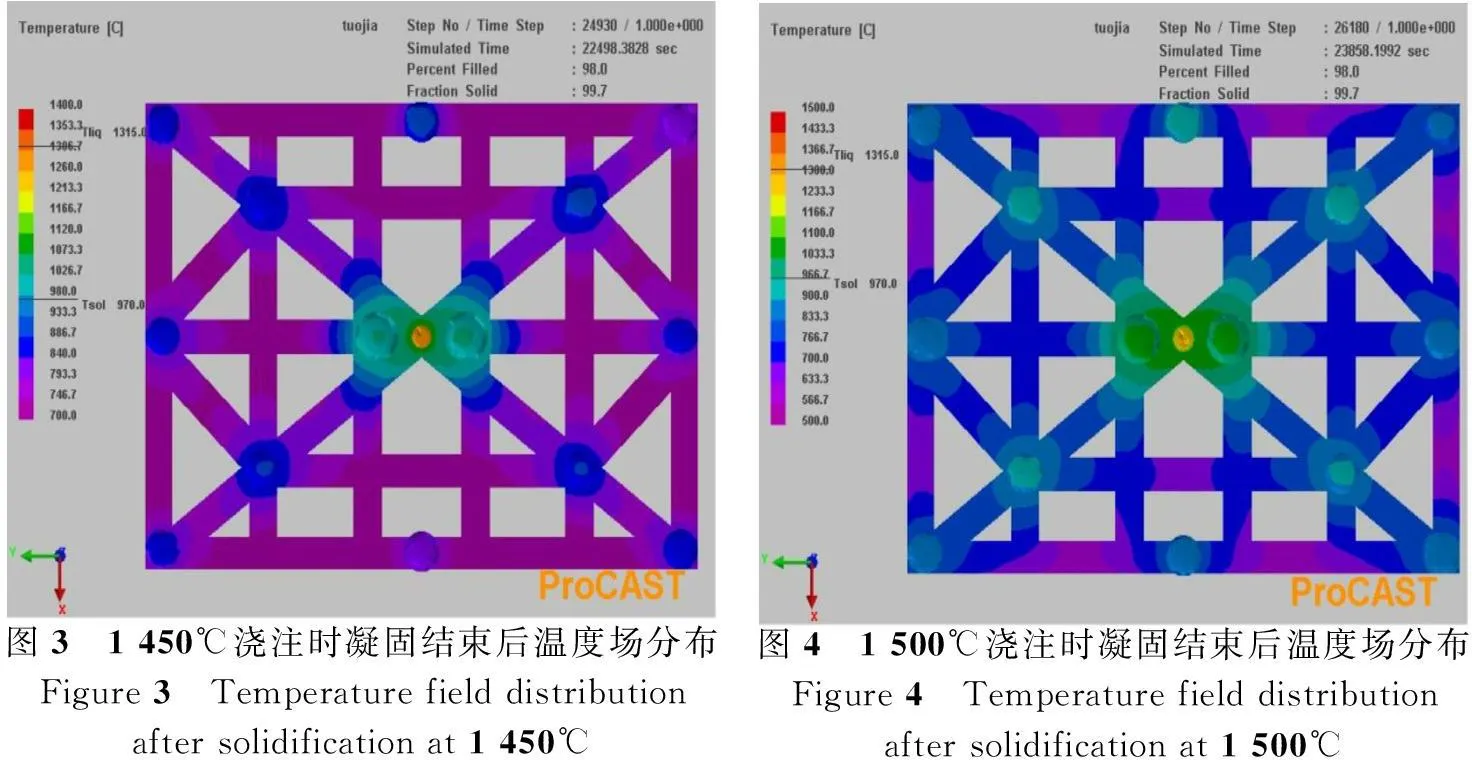

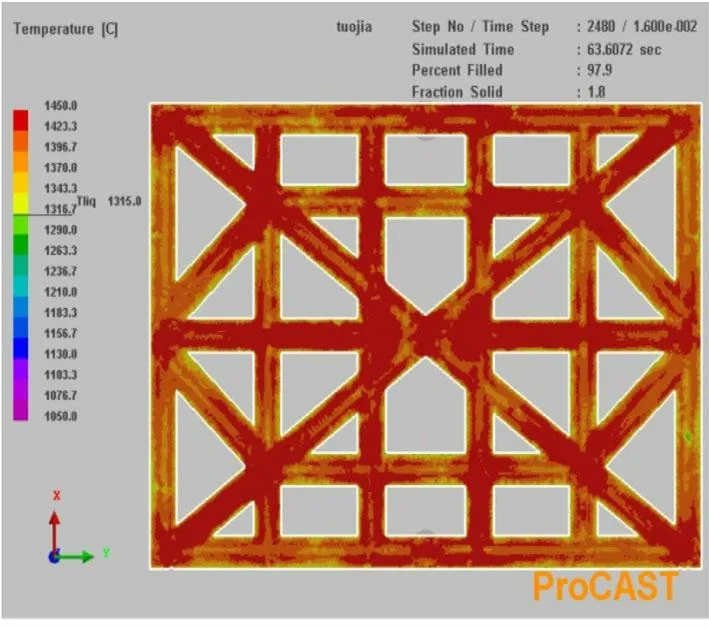

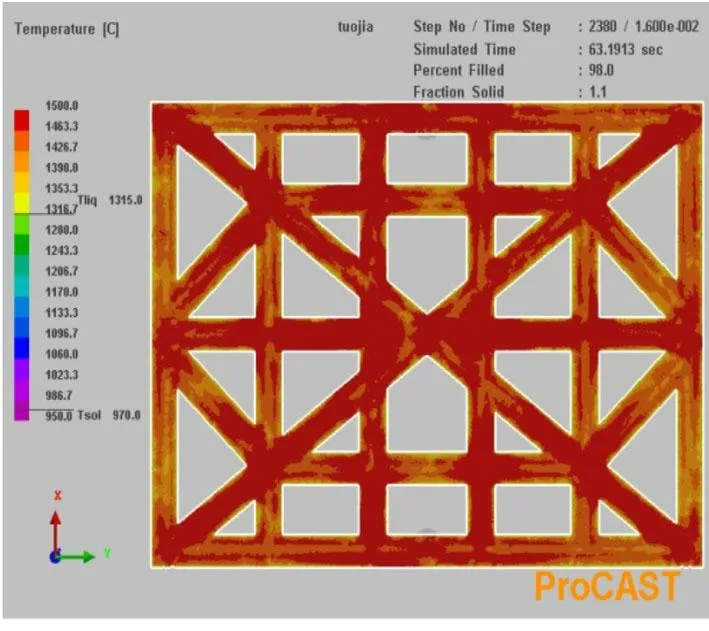

按照上述参数设置进行模拟计算。图2为1 400℃浇注时的温度场分布,在此条件下凝固虽已结束,但充型率只有64.5%,托架的上表面边缘部位有很多浇不足,冒口也没有充满。图3和图4分别为1 450℃及1 500℃浇注时凝固结束后温度场分布,在这两种情况下,铸件都已充满,铸件是在充型完全结束以后开始凝固的。此外,从温度场分布来看,形成以冒口部位为中心、圆环逐层包围状温度梯度场,这说明冒口可有效的对托架铸件进行补缩。

图2 1 400℃浇注时凝固结束后温度场分布

镍基合金在高温环境下具有优良的耐腐蚀性能,是由于在金属表面形成耐腐蚀的氧化膜,然而在金属液凝固过程中,氧化膜是铸件形成冷隔缺陷的主要因素之一。当金属液温度较高时,氧化膜的表面张力小会自动破裂,但当金属液在流动过程中温度下降时,氧化膜的表面张力会相应增加。如果金属液的压力不足以克服金属液氧化膜的表面张力,两层金属液面就不能充分熔合,并形成冷隔缺陷。

图3 1450℃浇注时凝固结束后温度场分布Figure3 Temperaturefielddistributionaftersolidificationat1450℃图4 1500℃浇注时凝固结束后温度场分布Figure4 Temperaturefielddistributionaftersolidificationat1500℃

镍基合金铸件形成冷隔的另一种因素是金属液析出初生相,造成金属液的流动性差,阻塞流动通道,特别是在铸件薄壁处及熔体汇流处,由于这些部位金属液温度低,往往会出现冷隔缺陷。

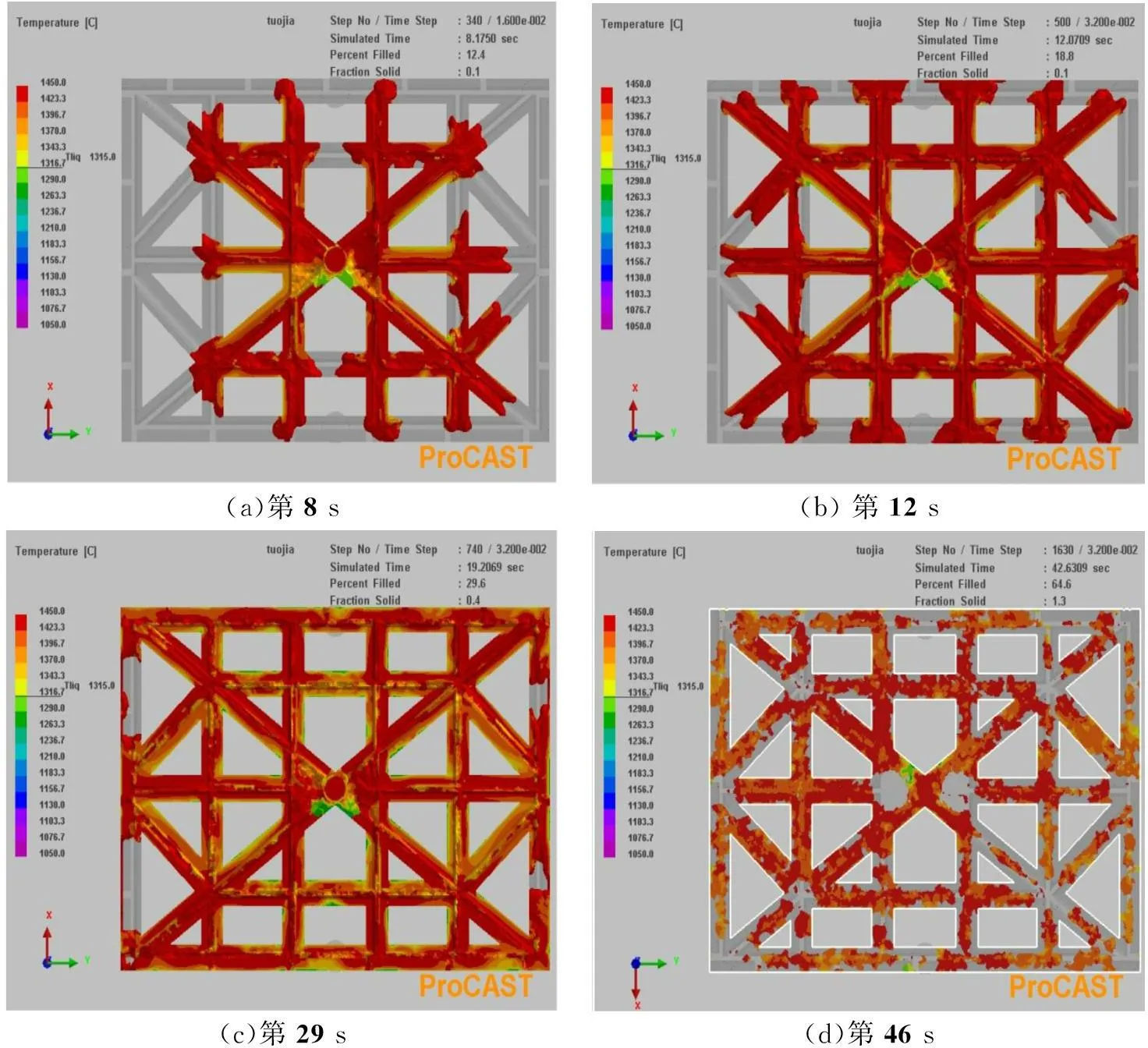

图5为1 450℃浇注条件下铸件不同充型时间的流场分布情况。可以看到有多次金属液汇流情况,特别是第29 s的汇流由于金属液流动距离长,4个汇流处的金属液温度较低。图5(d)显示铸件第46 s充型情况,由于金属液温度变低,充型过程出现断流现象,金属熔合能力非常差。另外,金属液流的边缘出现很多手指状突起,不易融为一体,特别是在铸件顶部薄壁处很容易出现冷隔。

(a)第8s(b)第12s(c)第29s(d)第46s

由图6可发现右下角的汇流处温度已低于液相线温度,这种情况下流头很容易产生坚固的氧化膜,影响熔合而形成冷隔缺陷。而在1 500℃浇注条件下,整个铸件温度均高于液相线温度,温度场分布情况较好,如图7所示。由此可知,为使铸件不出现冷隔及浇不足缺陷,浇注温度应不低于1 500℃。

图6 1 450℃浇注条件下充型

图7 1 500℃浇注条件下充型

4工艺改进措施及生产结果

基于以上模拟分析过程,结合生产现场情况,为防止托架铸件在浇注过程中出现冷隔及浇不足缺陷,在浇注过程中应采取以下措施:

(1)1 500℃浇注温度可基本满足要求。为了提高安全系数,仍需修正数值模拟与实际生产中不可控因素存在的偏差,如铸型实际换热系数和合金流场偏差等因素。因此适当提高浇注温度,将其控制在1 520~1 530℃。

(2)模拟过程中,初始浇注速度为0.6 m/s,浇注时间约为63 s,通过模拟分析可发现个别边角部位仍出现断流现象,因此需适当提高浇注速度,将浇注时间控制在60 s以内,控制浇注过程一气呵成,避免浇注断流及浇注速度忽快忽慢的现象发生。

(3)铸型与合金的换热系数直接影响合金冷却速度,为了减少合金充型过程中热量损失造成的合金冷却加快,可在铸型表面刷涂三次醇基隔热涂料,使其厚度大于0.3 mm,以有利于薄壁托架铸件成型。

(4)保证铸型内合金的液面高度,增加冒口补缩压力,以使金属液内部压力大于金属液氧化膜的表面张力。另外,根据合金液面变化情况,及时进行补浇,以保证冒口液面高度。

根据上述模拟工艺参数及改进措施,浇注了一件托架铸件(实测浇注温度1 528℃)。经冒口切割及喷砂处理后,可看到该托架铸件表面质量良好,无肉眼可视冷隔及浇不足现象,这说明经模拟分析后所采用的工艺能成功制造出合格的托架铸件。

5结论

(1)采用ProCAST模拟后,通过温度场及流场判定铸件中存在冷隔风险的部位,从而调整工艺避免缺陷的产生,但不能预测缺陷的尺寸。

(2)根据模拟结果,在生产及后续质量检测过程中应重点关注托架铸件最后充型部位及金属液汇流部位,这些部位由于金属液温度低,往往会产生冷隔及浇不足缺陷。

(3)浇注温度直接影响托架铸件的充型过程。浇注温度高,金属液流动性好,充型较容易。浇注温度低,金属液流动性差,充型困难并且容易出现冷隔及浇不足等铸造缺陷。

致谢:感谢中国一汽铸造有限公司所提供的ProCAST软件模拟支持和帮助。

参考文献

[1]陈琦,彭兆弟.铸造技术问题对策.北京:机械工业出版社,2008:832-892.

[2]李传栻,杨国杰.铸造工程师手册.北京:机械工业出版社,2010:549-619.

[3]徐达鸣,李鑫,安阁英,等.钛合金离心精密铸造充型过程计算机模拟.铸造,2002, 51 (1):39-43.

[4]仇春荔,陶盼,廖恒成,等.浇注速度对铸件充型过程流场影响的数值模拟.铸造,2007,56(11):1190-1194.

[5]刘瑞祥,陈立亮,林汉同,等.铸钢件流动与传热耦合计算数值模拟.铸造,1998,47 (6):18-21.

[6]袁浩扬.铸件形成过程传热与流动耦合数字模拟的研究.武汉:华中科技大学,1995.

[7]李厚敏.氧分压对Ni-Cr-Fe基合金氧化成膜特性影响的研究.青岛:中国海洋大学,2011.

[8]初蕾.Ni-Cr-Fe合金高温氧化成膜特性及氧化/碳化临界条件下膜组织演变规律的研究.青岛:中国海洋大学,2011.

[9]张卫善.压铸充型过程温度场流场数值模拟研究.北京:清华大学,1997.

[10]卢宏远,李荣彬,吕吴碧.计算机模拟压铸型腔内金属液流动.铸造,1994,43(7):1-7.

编辑杜青泉

Numerical Simulation of Mold Filling Process for

Heavy Bracket Casting and Its Process Improvement

Song Guang, Jie Jinchuan, Zhang Peng, Li Tingju

Abstract:By taking the heavy nickel base alloy bracket casting as an example, adopting ProCAST software to simulate the mold filling process at various pouring temperature, and analyzing the results of simulation, the appropriate pouring temperature has been determined. Eventually, the qualified casting has been manufactured.

Key words:bracket; numerical simulation; ProCAST

作者简介:宋广(1984—),男,硕士,工程师。电话:0411-87271633,E-mail:songguang@163.com

基金项目:国家自然科学 51471042资助。

收稿日期:2015—08—04

中图分类号:O242.1

文献标志码:A