稀土La对35钢盐浴碳氮共渗涂层结构与性能的影响

戴明阳,周正寿,沈志远,胡静

稀土La对35钢盐浴碳氮共渗涂层结构与性能的影响

戴明阳,周正寿,沈志远,胡静

(常州大学材料科学与工程学院,江苏省表面科学与技术重点实验室,常州 213164)

在由氰酸盐(KCNO和NaCNO)与碳酸盐(K2CO3和Na2CO3)组成的盐浴中添加适量稀土La,对35钢材料进行盐浴碳氮共渗,对涂层的显微组织、涂层的厚度、显微硬度沿层深的分布以及涂层的耐磨性进行测试与分析,研究稀土La对35钢盐浴碳氮共渗的影响。结果表明:在盐浴中添加稀土La可显著提高碳氮共渗层的厚度和表面硬度;在温度为560 ℃、时间为2 h条件下进行盐浴碳氮共渗时,添加稀土La可增加化合物层的厚度,稀土添加量(质量分数)为5%时化合物层最厚;添加稀土还可提高涂层硬度,在575 ℃/2 h、添加5%稀土条件下盐浴碳氮共渗后,试样表层硬度HV0.01达到最大值835,且耐磨性显著提高,与常规盐浴碳氮共渗相比,质量磨损降低38.4%。

稀土La;盐浴碳氮共渗;显微硬度;耐磨性;35钢

35钢具有良好的塑性、韧性和一定的强度,广泛用于制备各种机械零部件。在工程应用中,为满足35钢表面耐磨和耐蚀的设计要求,一般要进行表面热处理。盐浴碳氮共渗是一种应用较广的化学热处理工艺,可将碳、氮元素同时渗入钢铁等多种金属中,显著提高工件的表面硬度、耐磨性和耐蚀性等性能[1−5]。常规盐浴碳氮共渗技术获得的渗层较薄,不能满足一些工程领域的应用要求[6]。一般都是经过高温和长时间处理来增加渗层厚度,但渗层变得疏松,反而不利于提高其耐磨、耐蚀性能[7]。稀土元素具有特殊的原子结构和活性,对材料表面具有很好的改性潜力,20世纪80年代就被用于化学热处理并迅速在其它领域得到广泛应用[8−10]。已有研究者探索了稀土对盐浴碳氮共渗涂层的催渗作用,但没有开展稀土对盐浴碳氮共渗组织和性能影响的系统研究[11]。基于此,本文作者在由氰酸盐(KCNO和NaCNO)与碳酸盐(K2CO3和Na2CO3)组成的盐浴中添加适量稀土La,对35钢材料进行盐浴碳氮共渗,通过对渗层的厚度与显微组织、显微硬度沿层深的分布以及渗层的耐磨性能进行分析与测试,研究稀土La对盐浴碳氮共渗层的影响,同时对稀土La快速盐浴碳氮共渗机理进行分析,旨在改进传统盐浴碳氮共渗技术,提高生产率,达到节能、高效之效果,为扩大其应用打下基础。

1 实验

1.1 实验材料

所用基体材料为调质态35钢试样,共分10组,每组包含长×宽×高为10 mm×10 mm×10 mm的方块和直径为30 mm、厚度为5 mm的圆片试样各3个。

基体试样表面依次用400~2 000#的SiC砂纸磨平,再放入酒精中超声清洗5 min以上,烘干后待用。碳氮共渗基盐由氰酸盐(KCNO和NaCNO,二者的质量比约为1:1)与碳酸盐(K2CO3和Na2CO3,二者的质量比约为1:1)组成,氰酸盐与碳酸盐的质量比为3:1。将稀土化合物LaCO3和基盐混合均匀。盐浴炉中CNO−的含量(质量分数)直接影响盐浴碳氮共渗涂层的质量,CNO−含量为32%~38%时较理想。本实验中CNO−含量为34%。

1.2 盐浴碳氮共渗

将35钢试样先在空气炉中进行预氧化,预氧化工艺为350 ℃/25min。然后进行盐浴碳氮共渗。其中7组试样在盐浴中加入不同量的稀土La(即添加稀土La的工艺,用RE La表示),研究稀土含量对盐浴碳氮共渗的影响;其它3组进行常规盐浴碳氮共渗(即未添加稀土La的工艺,用NM表示),每组试样的碳氮共渗温度和稀土添加量列于表 1,保温时间均为2h。

1.3 分析与测试

用DMI3000M型金相显微镜和JSM-6510型扫描电镜观察盐浴碳氮共渗层试样的截面组织与形貌,并利用EDS 对渗层进行元素分析;用D/max 2500型X射线衍射仪对渗层进行物相分析;用HXD-1000TMC型维氏硬度计测量硬度,加载载荷为10 g,保压时间15 s。

利用MMW-1A型万能摩擦磨损试验机测试涂层试样的磨损性能。摩擦副为三球小环摩擦副,对偶件为GCr15钢球,载荷=50 N,转速=200 r/min,试验时间=60 min,实验温度为室温(20±2) ℃。用精度为0.1 mg的电子分析天平称量样品质量,根据磨损试验前后的质量计算质量磨损率,同样试验条件下的磨损试验进行3次,计算质量磨损率的平均值。

2 结果与分析

2.1 稀土La的影响

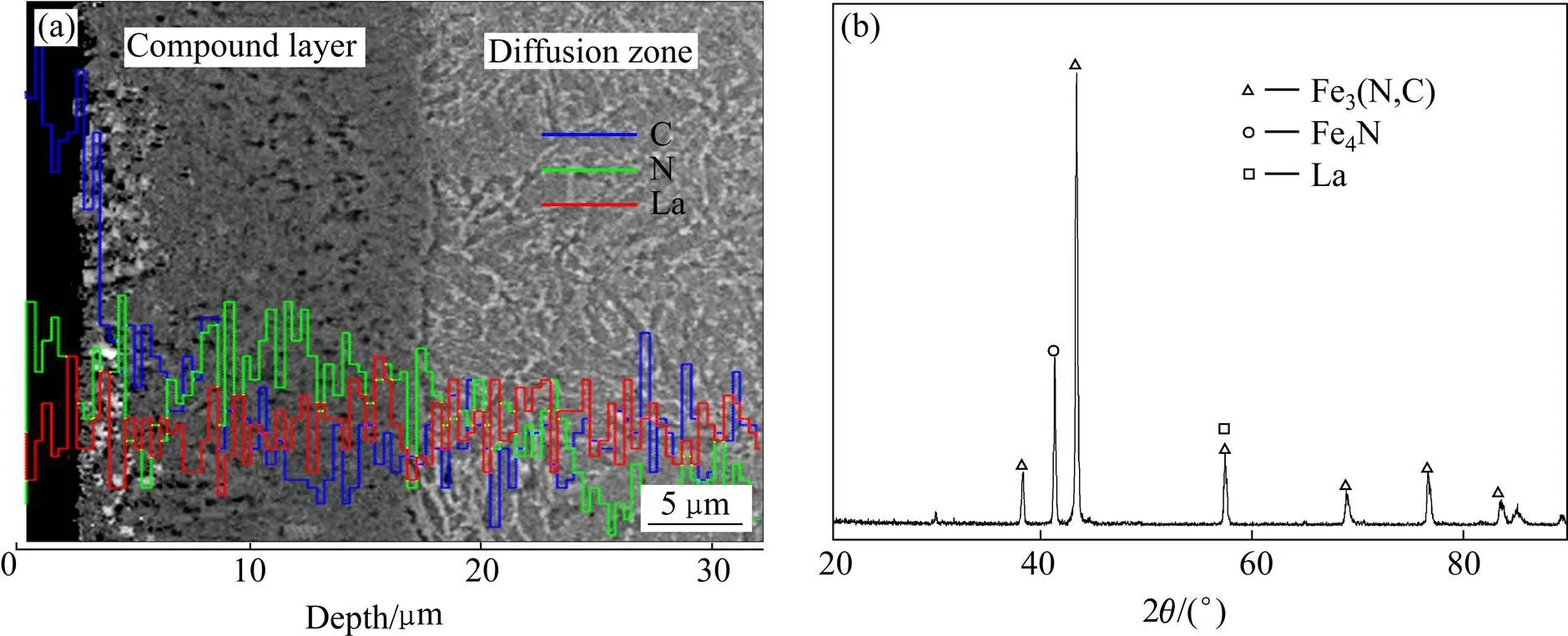

图1所示为在560 ℃/2 h、添加5%稀土条件下盐浴碳氮共渗的涂层截面SEM显微组织、涂层的元素分布与物相分析。从图1(a)可看出,外层为化合物层,内层为扩散层。化合物层是碳氮共渗层中最重要的部分,金相观察到的化合物层为白色组织,所以又称白亮层[12],对渗层的耐磨性和抗蚀性起主导作用。扩散层是化合物层与基体之间的过渡区域,在金相图中难以观察到,主要是N的α-Fe过饱和固溶体。另外,从图1(a)还看出,渗层除了含有C、N元素外,还有一定量的La元素,由图1(b)可知渗层主要由γ′-Fe4N、ε-Fe3(N, C)和La三相组成。

图2所示为560 ℃/2 h、不同稀土含量条件下获得的渗层的截面形貌,图3所示为La含量(La)对化合物层厚度的影响。从图3可以看出,当(La)不超过5%时,随(La)增加,化合物层厚度增加;但当(La)超过5%时,化合物层厚度逐渐减小。采用常规的碳氮共渗工艺时,化合物层厚度为13.3 μm;当(La)为3%时,化合物层厚度为15.4 μm;当(La)为5%时,化合物层厚度增加到18.5 μm,该化合物层的厚度相对于常规处理提高39.1%;当(La)为9%时,化合物层厚度开始下降,因为当(La)超过一定范围时,钢的表层较快出现ε相,而表层形成的ε相阻碍氮原子的扩散[13],从而使盐浴碳氮共渗化合物层厚度减小。所以,稀土La的最佳添加量为5%,此时具有最佳催渗作用。

表1 盐浴碳氮共渗工艺参数

图1 添加5%稀土的盐浴碳氮共渗涂层截面的SEM形貌与元素分布(a)以及涂层的XRD谱

图2 添加不同量稀土的碳氮共渗涂层的截面形貌

2.2 温度的影响

图4 所示为添加5% La和不添加稀土时,加热温度对盐浴碳氮共渗化合物层厚度的影响。由图4 可见:与不添加稀土的传统工艺相比,在任一加热温度下,添加稀土La获得的化合物层厚度都增加,获得相同厚度的化合物层时,添加稀土可明显降低处理温度。随加热温度升高,添加稀土La获得的化合物层厚度逐渐增加。当温度升高到575 ℃时,2种工艺的渗层厚度相差不大。在560 ℃/ 2 h条件下2种工艺的化合物层厚度相差最大。

图3 稀土La的含量对化合物层厚度的影响

图4 加热温度对盐浴碳氮共渗化合物层厚度的影响

2.3 硬度

图5所示为盐浴碳氮涂层的硬度HV0.01沿涂层厚度的分布。从图5可以看出:在任一温度下,稀土盐浴碳氮共渗的涂层硬度明显高于常规盐浴碳氮共渗的涂层硬度。因为La元素渗入35钢的基体中(见图1),产生固溶强化作用。在575 ℃/2 h以及5% La条件下盐浴碳氮共渗后,距试样表面15 μm处的次表层硬度HV0.01达到最大值835,是基体硬度的3倍。截面硬度的最高点不是最表层,而是在次表层。这是由于随着碳氮共渗温度提高,渗层深度和疏松层深度呈增大趋势,所以峰值出现在次表层。

2.4 耐磨性

图6所示为在不同温度下盐浴碳氮共渗处理后的35钢的质量磨损率。从图6可看出:常规碳氮共渗试样的质量磨损率比稀土碳氮共渗试样的大;随碳氮共渗温度升高,质量磨损率逐渐降低,其中575 ℃、5%La盐浴碳氮共渗试样的质量磨损率最小,质量磨损率比常规碳氮共渗试样减少38.4%,这归因于添加适量稀土La能形成较厚的渗层。有效硬化层指硬度大于基体硬度50 HV0.01的区域,而疏松层是因渗氮温度升高,最外层产生的轻疏松的区域。

图5 35钢经不同盐浴碳氮共渗处理后的截面硬度分布

图6 盐浴碳氮共渗试样的质量磨损率

2.5 机理分析

当盐浴达到设定的碳氮共渗温度时,氰酸根发生分解,产生活性氮原子和活性碳原子从基体表面渗入,形成化合物层和扩散层。氰酸根发生分解形成活性氮、碳原子的反应如下:

4CNO−→+2CN−+CO+2[N] (1)

4CNO−+3O2→2CO2++4[N] (2)

2CO→CO2+[C] (3)

式中:[N]和[C]分别代表活性氮原子和活性碳原子。

图2和图3表明:稀土La在盐浴碳氮共渗时能显著提高渗速,增加碳氮共渗层的厚度,从而节省能源,并提高渗剂利用率。这种有利作用基于如下原因:1) 稀土元素具有特殊的原子结构和活性,可增加渗剂的分解速度,提高活性N原子与C原子的浓度,从而克服单纯依靠提高温度来产生更多活性N原子的不足;2) 大尺寸稀土原子渗入到表层时,造成晶格畸变,促进活性氮、碳原子优先在畸变区聚集,从而使畸变区氮、碳原子浓度提高,即畸变区与基体浓度梯度提高。氮、碳原子的高浓度梯度有利于它们向基体内部扩散,从而提高渗层厚度。由于稀土的催渗作用,碳氮共渗层形成硬度高、极细小的ε-Fe3(N,C)相弥散分布在渗层的表层;其次,通过EDS能谱分析和XRD元素分析发现,在渗层中有La元素渗入,具有固溶强化作用;此外,由于稀土原子渗入钢的基体中,在晶界处偏聚形成特殊类型的化合物,强化晶界,阻碍氮化物及碳化物沿晶界析出和聚集长大,改善氮化物和碳化物的形态、分布及晶界状态,从而使渗层组织、性能得到改善和提高。这些都导致碳氮共渗层硬度与耐磨性提高。

3 结论

1) 对35钢进行盐浴碳氮共渗表面处理时,添加稀土La具有明显的催渗作用,在560 ℃温度下,稀土La的最佳添加量为5%,与常规盐浴碳氮共渗相比,化合物层厚度提高39.1%。

2) 在575 ℃、添加5%La条件下盐浴碳氮共渗后,试样表面硬度HV0.01达到835,是基体材料35钢硬度的3倍。

3) 与常规盐浴碳氮共渗试样相比,添加稀土La的试样耐磨性明显改善,质量磨损率下降38.4%。

REFERENCES

[1] 李惠友, 罗德福,吴少旭. QPQ技术的原理与应用 [M]. 北京:机械工业出版社, 2008: 78−79. LI Huiyou, LUO Defu, WU Shaoxu.The principle and application of QPQ technology[M]. Beijing:China Machine Press, 2008: 78−79.

[2] CAI W, MENG F N, GAO X Y, et al. Effect of QPQ nitriding time on wear and corrosion behavior of 45 carbon steel[J]. Applied Surface Science, 2012, 261: 411−414.

[3] LI H Y, LUO D F, YEUNG C F, et al. Microstructural studies of QPQ complex salt bath heat-treated steels[J]. Journal of Materials Processing Technology, 1997, 69(1/3): 45−49.

[4] 蔡伟, 魏国方, 孟凡娜, 等. QPQ盐浴复合处理时间对304不锈钢耐磨性的影响[J]. 材料热处理学报, 2013, 34(1): 153−156. CAI Wei, WEI Guofang, MENG Fanna, et al. Influences of QPQ salt bath treatment time on wear resistance of 304SS[J]. Transactions of Materials and Heat Treatment, 2013, 34(1): 153−156.

[5] 沈志远, 吴文莉, 胡建军, 等. QPQ复合盐浴处理中渗氮温度对35钢渗层形貌和表面性能的影响[J]. 常州大学学报: 自然科学版, 2012, 24(3): 1−4.SHEN Zhiyuan, WU WenLi, HU Jianjun, et al. Effect on nitrided microstructure and surface properties of 35 steel at different nitrided temperature in QPQ complex salt bath treatment[J]. Journal of Changzhou University: Natural Science Edition, 2012, 24(3): 1−4.

[6] 胡静, 蔡伟, 沈志远, 等. 一种稀土氧化物改性QPQ技术及其在水压传动元件上的应用. 中国, 103014603[P]. 2012−04− 03. HU Jing, CAI Wei, SHEN Zhiyuan, et al. A kind of QPQ technology with rare earth addition and its application in hydraulic transmission components: China, 103014603[P]. 2012−04−03

[7] 罗德福, 李惠友. QPQ技术的现状和展望[J]. 金属热处理, 2004, 29(1): 39−43. LUO Defu, LI Huiyou. Current situation and prospect of QPQ technology[J]. Heat Treatment of Metals, 2004, 29(1): 39−43.

[8] 马燕合. 我国稀土应用开发现状及其展望[J]. 材料导报, 2000, 14(1): 3−5. MA Yanhe. Current status and prospects of rare earth applicatjons in China[J]. Materials Review, 2000, 14(1): 3−5.

[9] 吴凯, 刘国权, 王蕾, 等. 2Cr13不锈钢的稀土催渗循环离子渗氮工艺研究[J].材料热处理学报, 2008, 29(2): 131−134. WU Kai, LIU Guoquan, WANG Lei, et al. Research on cyclic ion nitriding technology catalyzed by rare earth for 2Cr13 stainless steel[J]. Transactions of Materials and Heat Treatment, 2008, 29(2): 131−134.

[10] 陶立民, 孙文娟, 陈继超, 等. Cr12MoV钢等离子体氮碳共渗工艺及稀土催渗[J]. 材料热处理学报, 2013, 34(5): 158−163. TAO Limin, SUN Wenjuan, CHEN Jichao, et al. Process parameters and effect of rare earth element on plasma nitrocarburzing of Cr12MoV steel[J]. Transactions of Materials and Heat Treatment, 2013, 34(5): 158−163.

[11] 黄拿灿. 稀土元素在表面工程技术中的应用[J]. 金属热处理, 2003, 28(4): 7−10. HUANG Nacan. Application of rare-earthelements in surface engineering[J]. Heat Treatment of Metals, 2003, 28(4): 7−10.

[12] ZHOU Z S, DAI M Y, SHEN Z Y, et al. A novel rapid D.C. salt bath nitrocarburizing technology[J]. Vacuum, 2014, 109: 144−147.

[13] 王伯昕, 张国良, 刘成友. 稀土渗氮机理浅析[J]. 热处理技术与装备, 2013, 34(6): 64−69. WANG Boxin, ZHANG Guoliang, LIU Cheng-you. Brief analysis of rare earth nitriding mechanism[J]. Heat Treatment Technology Equipment, 2013, 34(6): 64−69.

(编辑 汤金芝)

Effect of rare earth La on microstructure and properties of salt bath carbonitriding layer on 35 steel

DAI Mingyang, ZHOU Zhengshou, SHEN Zhiyuan, HU Jing

(School of Materials Science and Engineering, Jiangsu Key Laboratory of Materials Surface Science and Technology, Changzhou University, Changzhou 213164, China)

Rare earth (RE) enhanced salt bath carbonitriding on 35 carbon steel was carried out by adding appropriate amount of RE La in the salt bath composed of KCNO, NaCNO and K2CO3, Na2CO3. The microstructure, depth of compound layer, micro-hardness profile and wear resistance were investigated. Effect of rare earth La on microstructure and properties of carbonitriding layer on 35 steel were studied. The results show that the thickness of compound layer and surface hardness can be inordinately increased by adding rare earth La in salt bath carbonitriding; when carbonitriding at 560 ℃ for 2 h in salt bath, adding La can increases the thickness of compound layer, and the maximum thickness of compound layer is obtained when the rare earth content is 5%, and the maximum surface hardness HV0.01of 835 is obtained while treating at 575 ℃ for 2 h with addition of 5% rare earth element. Meanwhile, the wear resistance obviously increases compared with that treated by conventional salt bath carbonitriding, and the wear weight loss reduces by 38.4%.

rare earth La; salt bath carbonitriding; micro-hardness; wear resistance; 35 steel

TG156. 8

A

1673−0224(2016)01−72−06

江苏高校优势学科建设工程项目;江苏省研究生创新基金资助项目(CXZZ13_0732)

2015−03−05;

2015−04−30

胡静,教授,博士。电话:0519-86330065;E-mail: jinghoo@126.com