微量Ti、Cr对Al-Zn-Mg-Cu-Zr合金组织与性能的影响

许杰,陈康华,陈送义,董朋轩,廖行知,黄兰萍

微量Ti、Cr对Al-Zn-Mg-Cu-Zr合金组织与性能的影响

许杰,陈康华,陈送义,董朋轩,廖行知,黄兰萍

(中南大学粉末冶金国家重点实验室,长沙 410083)

通过拉伸试验、晶间腐蚀与应力腐蚀实验,结合金相观察和高分辨透射电镜分析,研究微量Ti和Cr对Al-Zn-Mg-Cu-Zr合金弥散相、再结晶与性能的影响。结果表明:在Al-Zn-Mg-Cu-Zr合金中,添加0.04% Ti(质量分数,下同)可使合金抑制再结晶的能力降低,从而导致合金的力学性能和抗应力腐蚀性能降低;复合添加0.04% Ti和0.04% Cr,形成含有少量Cr的Al3(Zr,Ti)弥散相,合金抑制再结晶的能力显著增强,合金在保持高强度的同时,抗应力腐蚀性能显著提高,抗拉强度为687.6 MPa,屈服强度为651.4 MPa, 比不含Ti和Cr的合金分别提高 15.3 MPa和7.8 MPa,应力腐蚀裂纹萌生时间由161 h延长至306 h。

Al-Zn-Mg-Cu-Zr合金;再结晶;应力腐蚀;力学性能

Al-Zn-Mg-Cu(7XXX系)超高强铝合金具有高强度、低密度以及良好的综合性能,是航空航天领域的重要结构材料[1]。然而,Al-Zn-Mg-Cu超高强铝合金存在由高密度时效析出相在晶界聚集而引发的应力腐蚀断裂问题,严重制约了合金的应用[2−3]。添加和优化微量元素,细化合金晶粒,形成或改变弥散相,抑制合金的再结晶,是提高Al-Zn-Mg-Cu超高强铝合金的力学性能和抗应力腐蚀性能的重要途径[4−5]。Zr元素和Ti元素是Al-Zn-Mg-Cu超高强铝合金中重要的微量元素,存在于多种Al-Zn-Mg-Cu系铝合金(如7055,7150,7075和7085合金)中,具有不同的存在形式和作用[6−9]。微量Ti元素作为晶粒细化剂可细化铸态晶粒,减小铸锭开裂倾向[6−7]。微量Zr形成与基体共格的L12型Al3Zr 弥散相,抑制合金的再结晶,从而提高合金的力学性能和抗腐蚀性能[8],但Zr偏析导致Al3Zr弥散相在合金中不均匀分布,贫Zr区易发生再结晶[9]。研究表明[10−12],添加微量Ti可改变L12型Al3Zr 弥散相的析出及作用,如KNIPLINIG等[10]对Al-Zr-Ti合金在450~600 ℃下进行等温处理时,Ti进入到L12型Al3Zr弥散相中形成L12型Al3(Zr,Ti)弥散相;HE等[11−12]在Al-Zn-Mg-Cu合金中复合添加微量Zr和Ti,发现Zr与Ti元素相互作用,在合金的基体中发生偏析,影响Al3(Zr,Ti)弥散相的析出与分布,使合金发生明显再结晶,导致合金的强度降低,但其未对合金的抗应力腐蚀性能进行研究。有研究表 明[13−15],添加微量Cr对提高Al-Zn-Mg-Cu-Zr合金的强度和抗应力腐蚀性能有积极作用,如CHEN等[14−15]在Al-Zn-Mg-Cu-Zr合金中复合添加微量Cr和Yb,合金中形成与基体共格的L12型含有少量Cr 的(Al,Cr)3(Zr,Yb) 细小弥散相,可显著抑制合金再结晶,提高合金的强度和抗应力腐蚀性能。但复合添加微量Ti和Cr对Al-Zn- Mg-Cu-Zr合金弥散相、再结晶、强度和抗应力腐蚀性能的影响未见报道,需要进一步研究。本文作者在Al-Zn-Mg-Cu-Zr合金中添加微量Ti,以及复合添加微量Ti和Cr,研究微量Ti和Cr对Al-Zn-Mg-Cu-Zr合金弥散相、再结晶、强度和抗应力腐蚀性能的影响,以便为进一步提高Al-Zn-Mg-Cu系超高强铝合金的综合性能提供依据。

1 实验

1.1 合金制备

以高纯铝(质量分数为99.99%)、高纯镁(99.9%)、高纯锌(99.9%)和Al-49.8% Cu、Al-4.35% Zr、Al-4.95% Ti、Al-4.89% Cr中间合金为原料,采用熔炼铸造法制备Al-Zn-Mg- Cu-Zr合金。在700~740 ℃下熔炼,加入0.2%~0.4%(质量分数)C2Cl6以除气除渣,浇铸在直径为45 mm的圆柱形冷铸铁模具中,得到合金铸锭。合金的名义成分列于表1。

1.2 变形加工与热处理

采用410 ℃/2 h+430 ℃/2 h+465 ℃/24 h工艺对合金铸锭进行均匀化处理,然后将合金铸锭和模具加热至430 ℃,在500 t压机上将铸锭挤压成横截面长×宽为15 mm×11 mm的棒材,挤压比为9。挤压棒材在电炉中进行475 ℃/3 h固溶处理,水淬后再进行120 ℃/24 h人工时效处理(T6时效)。

1.3 性能测试

1.3.1 组织观察

在Poly-Met型光学显微镜下观察合金的金相组织,金相样品分2种:一种是用氟硼酸水溶液电解抛光、阳极覆膜,用偏振光观察合金的铸态晶粒和固溶后的再结晶情况;另一种用Graff-Sargent试剂 (3 g CrO3+0.5 mL HF+84 mL H2O+15.5 mL HNO3)腐蚀,用于观察合金的亚晶粒。

用JEOL-2100F型透射电镜观察合金的微观组织。通过Titan G260-300型物镜球差校正场发射高分辨透射电镜,结合Super-X能谱仪,分析纳米级弥散相的组成元素及原子分布。采用电解双喷法在Struers- TenuPol-2减薄仪上制备透射电镜试样,电解溶液使用体积比为3:7 的硝酸−甲醇混合溶液,电压为20 V左右,电流为100 mA,电解溶液温度为−30 ℃。

1.3.2 力学性能测试

合金的拉伸性能测试在CSS−44100型电子拉伸机上进行,速度为1 mm/min,取3个试样的平均值。用HRBVU−187.5型布洛维光学硬度计测定合金的维氏硬度,取3个点的平均值。

1.3.3 晶间腐蚀实验

晶间腐蚀(IGC)实验按照 GB 7998—87“铝合金晶间腐蚀测定方法”进行。晶间腐蚀液为NaCl-H2O2混合水溶液,每升溶液中含57 g NaCl和10 mL H2O2(化学纯,30%),温度为(35±1) ℃,腐蚀面积与腐蚀介质体积之比为50 cm2/L。将合金棒材的横断面(T-S面)晶间腐蚀6 h后,用蒸馏水冲洗,吹干,沿垂直于腐蚀面的截面(L-T面)观察腐蚀深度,并对L-T面进行机械抛光,在金相显微镜下观察晶间腐蚀情况。

表1 实验合金的名义成分(质量分数)

1.3.4 应力腐蚀实验

应力腐蚀实验根据《轻金属材料加工手册》上册的方案进行。施加应力强度一般低于合金的屈服强度,并与合金实际的许用应力相近,将U型试样的应力设计为522 MPa。腐蚀溶液为质量浓度为234 g/L 的NaCl水溶液,温度为(60±1) ℃。根据从开始实验到应力腐蚀裂纹萌生时所经历的时间来评定合金的抗应力腐蚀性能,取3个试样的平均值。

2 实验结果

2.1 铸态合金的金相组织

图1所示为表1所列4种合金铸锭经电解抛光阳极覆膜后的偏振光金相组织。从图1可见:Al-Zn-Mg-Cu合金铸锭的晶粒尺寸约为250~ 400 μm;Al-Zn-Mg-Cu-Zr合金的晶粒尺寸为150~250 μm;Al-Zn-Mg-Cu-Zr-Ti合金的晶粒尺寸为100~200 μm;Al-Zn-Mg-Cu-Zr-Ti-Cr合金的晶粒尺寸为50~100 μm。这表明添加微量Ti能一定程度细化Al- Zn-Mg-Cu-Zr合金的铸态晶粒;复合添加微量Ti和Cr能更显著地细化合金的铸态组织。

2.2 固溶处理态合金的金相组织

图2所示为4种合金经挤压变形并固溶处理后的金相组织,其中,图2(a),(c),(e)和(g)所示分别为4种合金经电解抛光阳极覆膜后采用偏振光金相观察的组织,图2(b),(d),(f)和(h)分别为4种合金经Graff- Sargent试剂腐蚀后的金相显微组织。从图2(a)和(b)可见Al-Zn-Mg- Cu合金已完全再结晶,形成粗大的等轴晶;从图2(c)和(d)可看出Al-Zn-Mg-Cu-Zr合金基本保持挤压形成的纤维状组织,但亚晶已经长大,部分亚晶合并成为大晶粒;从图2(e)和(f)中可见Al-Zn- Mg-Cu-Zr-Ti合金的有些区域已明显发生再结晶,形成粗大的再结晶晶粒。图2(g)和(h)显示Al-Zn- Mg-Cu-Zr-Ti-Cr合金保持完全的纤维状形变组织,保留了细小的亚晶。这表明添加微量Zr可明显提高Al-Zn-Mg-Cu合金抑制再结晶的能力;添加微量Ti会降低Al-Zn-Mg-Cu-Zr合金的抑制再结晶能力;复合添加微量Ti和Cr能显著提高Al-Zn-Mg-Cu-Zr合金抑制再结晶的能力, 保留形变组织和细小的亚晶。

图1 合金的铸态金相组织

图2 合金的固溶态金相组织

2.3 合金的TEM微观组织

图3所示为复合添加微量Ti和Cr的Al-Zn-Mg- Cu-Zr-Ti-Cr合金T6时效态的基体析出的纳米级弥散相TEM像(图3(a))、电子选区衍射(图3(b))、场发射高分辨透射电镜 (HAADF-STEM)观察的弥散相粒子形貌(图3(c))、弥散相粒子及其周围Zr,Ti和Cr元素的分布(图3(d))以及弥散相中Zr,Ti和Cr元素沿粒子中心的线分布(图3(e))。图3(a)显示在Al-Zn-Mg- Cu-Zr-Ti-Cr合金基体上析出了纳米级的细小弥散相粒子;图3(b)中除了η′相引起的暗条纹外,还存在明显的L12型结构Al3X弥散相粒子的衍射斑点;从图3 (c) 可见弥散相为尺寸25 nm的球型粒子;从图3 (d)和(e)可知该Al3X弥散相粒子主要含Zr元素,同时粒子中心含少量Ti和Cr元素。通过图3中对合金弥散相粒子的结构、形貌和成分进行分析,结合文献[10],可知复合添加微量Ti和Cr的Al-Zn-Mg-Cu- Zr-Ti-Cr合金中形成尺寸约25 nm的含少量Cr的L12型Al3(Zr,Ti)球型弥散相;结合图2可知,该弥散相能更有效地抑制再结晶。

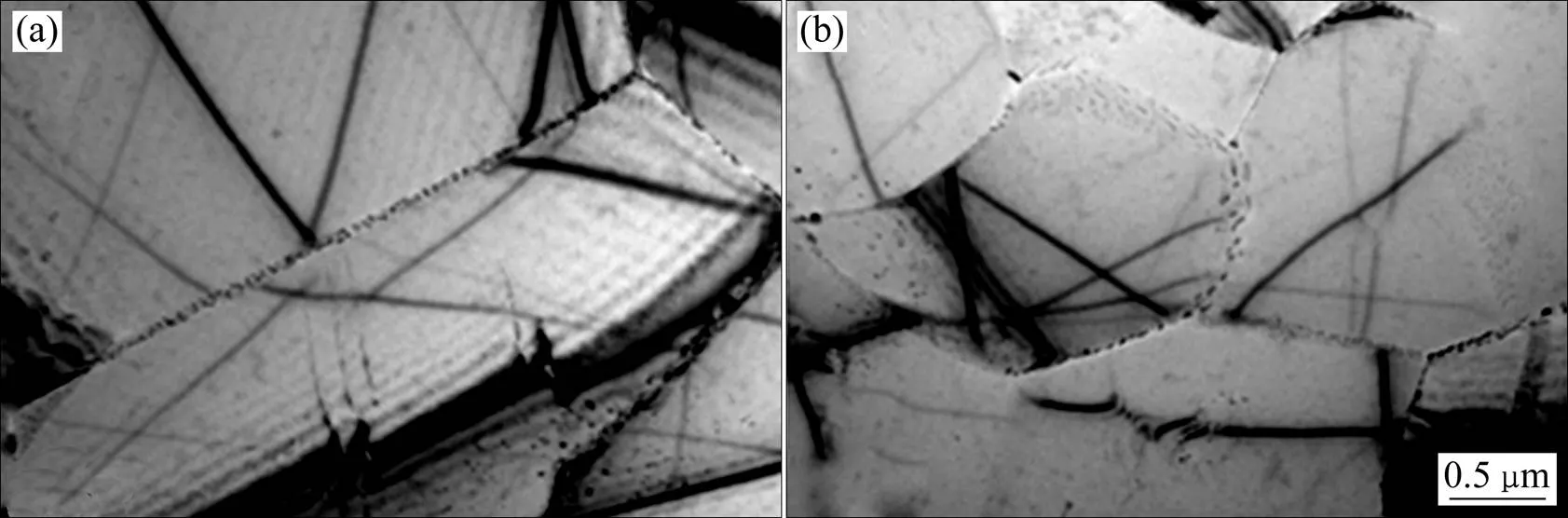

图4所示分别为T6时效态Al-Zn-Mg-Cu-Zr合金和Al-Zn-Mg-Cu-Zr-Ti-Cr合金晶界的TEM像。从图4(a)可见:Al-Zn-Mg-Cu-Zr合金内的晶界多为平直的大角度晶界,晶界处的时效析出相呈连续链状分布。从图4(b)可见:Al-Zn-Mg-Cu-Zr-Ti-Cr合金中保留了细小亚晶,亚晶界上时效析出相呈明显的不连续分布。这表明Al-Zn-Mg-Cu-Zr-Ti-Cr合金中形成的含少量Cr的Al3(Zr,Ti) 球型纳米级弥散相,能够有效钉扎位错的迁移,抑制再结晶,使得亚晶界和形变亚结构得以保留,使T6时效处理后的时效析出相分布更均匀且呈明显的不连续分布。

2.4 力学性能

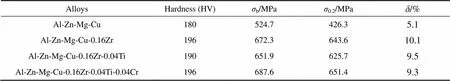

表2所列为4种合金经T6时效处理后的力学性能。由表2可知,在Al-Zn-Mg-Cu合金中添加微量Zr,抗拉强度、屈服强度和伸长率分别提高147.6 MPa,217.3 MPa和5%;在Al-Zn-Mg-Cu-Zr合金中添加微量Ti,合金的抗拉强度、屈服强度和伸长率分别降低20.4 MPa,17.9 MPa和0.6 %;在Al-Zn-Mg-Cu-Zr合金中复合添加微量Ti和Cr,合金的抗拉强度、屈服强度分别提高15.3和7.8 MPa, 伸长率保持在9.3%。这表明添加微量Ti会导致Al-Zn-Mg-Cu-Zr合金的力学性能降低,而复合添加微量Ti和Cr可略微提高Al-Zn-Mg-Cu-Zr合金的力学性能,使合金保持高强度和高塑性。

图3 Al-Zn-Mg-Cu-Zr-Ti -Cr合金的弥散相TEM像

图4 T6时效态合金的晶界TEM形貌

表2 合金的硬度和拉伸性能(偏差±0.8%)

2.5 抗晶间腐蚀性能

图5所示为4种T6时效态合金棒材晶间腐蚀6 h后的截面形貌。由图5可知:Al-Zn-Mg-Cu合金的腐蚀深度最深,约为271 μm,能看到明显的腐蚀痕迹; Al-Zn-Mg-Cu-Zr合金腐蚀深度约为142 μm;Al-Zn- Mg-Cu-Zr-Ti合金腐蚀深度约为176 μm;Al-Zn-Mg- Cu-Zr-Ti-Cr合金的腐蚀深度最浅,约为63 μm。由此可知:添加微量Ti会降低Al-Zn-Mg-Cu-Zr合金的抗晶间腐蚀性能;复合添加微量Ti和Cr可显著提高Al-Zn-Mg-Cu-Zr合金的抗晶间腐蚀性能。

图5 合金T6时效态的晶间腐蚀截面形貌

2.6 抗应力腐蚀性能

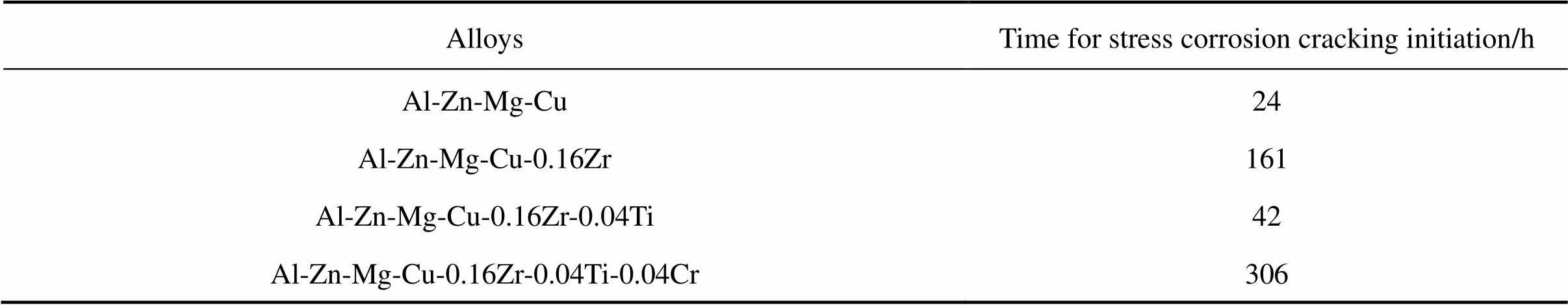

表3所列为4种T6时效态合金的应力腐蚀裂纹萌生时间。由表3可知:Al-Zn-Mg-Cu合金的腐蚀裂纹萌生时间最短,为24 h。Al-Zn-Mg-Cu-Zr合金的裂纹萌生时间为161 h,在该合金中添加微量Ti后腐蚀裂纹萌生时间缩短到42 h,抗应力腐蚀性能明显降低,而复合添加微量Ti和Cr后,合金的应力腐蚀裂纹萌生时间增加到306 h,抗应力腐蚀性能显著提高。

表3 合金的应力腐蚀裂纹萌生时间

3 分析与讨论

研究表明[10−12],L12型Al3Zr相中的Zr可以被Ti部分取代,形成L12型Al3(Zr,Ti)粒子。同时,有研究发现[7, 9, 11−12],在Al-Zn-Mg-Cu-Zr合金中添加微量Ti时,在熔炼铸造过程中,Zr和Ti元素固溶在合金熔体中并存在一定的分布不均匀性[9, 11],其中部分Zr和Ti元素在合金熔体凝固结晶过程中形成Al3Zr和Al3Ti 相形核质点,并且Al3Zr与Al3Ti容易相互结合[7],使合金铸态组织中存在Zr和Ti元素的偏聚区域[11−12],这使得Zr和Ti元素在合金基体中形成一定程度的不均匀分布,导致在后续均匀化热处理过程中Al3(Zr,Ti)粒子在合金基体中不均匀析出;使合金在固溶处理过程中易于在Al3(Zr,Ti)弥散相粒子析出密度相对较低的区域发生再结晶(图2(e)和(f)),降低合金的再结晶抑制效果,从而使Al-Zn-Mg-Cu-Zr合金的力学性能降低。在Al-Zn-Mg-Cu-Zr合金中复合添加微量Ti和Cr时,微量的Cr在铝熔体中有助于能量起伏和结构起伏形成原子团簇作为Al3Ti和Al3Zr 形核的基底[11],降低Zr与Ti的成分偏析,这一方面能够细化合金的铸态组织(图1(a)~(d));另一方面使合金在均匀化处理过程中,形成含少量Cr的L12型Al3(Zr,Ti)弥散相粒子(图3(a)~(e)),这些弥散相粒子对位错和亚晶界具有强烈的钉扎作用,阻碍亚晶界发展为大角度晶界,从而阻碍再结晶的形核与长大,抑制再结晶,保留合金的形变组织和细小亚晶(图2(g)和(h)),同时提高合金的力学性能,使合金保持高强度和高塑性。

Al-Zn-Mg-Cu系合金的腐蚀通常是沿晶界扩展。晶界是一种重要的面缺陷,晶界具有表面能,为形成晶界析出相提供驱动力[4];根据电极电位理论,晶界析出相η′相(MgZn2相)的大致电位为-0.86 V,而铝基体的电位大致为-0.68 V[16],晶界析出相与铝基体之间形成电化学电池,作为腐蚀阳极的晶界析出相与铝合金基体的腐蚀电位差异形成电偶腐蚀,从而使腐蚀源优先从晶界处形成并发展成晶间腐蚀[17]。MINODA等[18−19]发现在溶液环境中,Al-Zn-Mg-Cu系合金应力腐蚀敏感,晶界沉淀相作为阳极,应力腐蚀沿晶界沉淀相优先进行,应力腐蚀裂纹优先沿大角度晶界扩展,而在小角度晶界或亚晶界处不易扩展。研究表明[9, 19−20],Al-Zn-Mg-Cu系合金的应力腐蚀与再结晶的体积分数密切相关,再结晶体积分数越大,应力腐蚀越敏感,这是由于合金再结晶体积分数增加,大角度晶界显著增加,时效相在再结晶形成的大角度晶界优先析出,形成连续分布的时效相,成为应力腐蚀裂纹的脆弱区;而亚晶组织一般为小角度晶界,其晶界能比大角度晶界的低,因而时效析出相在亚晶界上的富集程度较低,不易形成连续的晶界时效析出相。因此,晶界的性质对合金抗腐蚀性能产生重要影响,合金的再结晶程度对其腐蚀性能影响显著。

单独添加微量Zr的Al-Zn-Mg-Cu-Zr合金, 基本保持挤压形成的纤维状组织, 但部分亚晶长大或合并成为大晶粒(图2(c)和(d)),合金中形成平直的大角度晶界且晶界处的时效析出相呈连续链状分布(图4(a));在Al-Zn-Mg-Cu-Zr合金中添加微量Ti时, 合金中有些区域已明显发生再结晶, 形成粗大再结晶晶粒(见图2(e)和(f)),而再结晶形成的大角度晶界成为时效相的优先析出位置,在晶界形成连续分布的时效析出 相[20],所以,合金的抗晶间腐蚀性能和抗应力腐蚀性能明显降低。复合添加微量Ti和Cr时,合金中形成含有少量Cr的Al3(Zr,Ti)弥散相,有效抑制再结晶,保留了形变组织及细小的亚晶(图2(g)和(h)),阻碍了大角度晶界的形成,时效处理后晶界和亚晶界时效析出相分布更加均匀且呈不连续分布(图4(b)),因而合金的抗应力腐蚀性能显著提高。

4 结论

1) 在Al-Zn-Mg-Cu-Zr合金中添加微量Ti,可降低合金的抑制再结晶能力,形成粗大的再结晶晶粒,使得合金的力学性能和抗应力腐蚀性能都降低。

2) 在Al-Zn-Mg-Cu-Zr合金中复合添加微量Ti和Cr时,形成含有少量Cr的Al3(Zr,Ti)弥散相,可抑制再结晶,保留形变组织及细小亚晶;经T6时效处理后,晶界上的时效析出相呈不连续分布,合金在保持高强度的同时抗应力腐蚀性能显著提高,合金的应力腐蚀裂纹萌生时间由161 h增加到306 h。

REFERENCES

[1] 方华婵, 陈康华, 巢宏, 等. Al-Zn-Mg-Cu系超强铝合金的研究现状与展望[J]. 粉末冶金材料科学与工程, 2009, 14(6): 352−258. FANG Huachan, CHEN Kanghua, CHAO Hong, et al. Current research status and prespects of ultra strength Al-Zn-Mg-Cu aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(6): 352−258.

[2] SONG R G, DIETZEL W, ZHANG B J, et al. Stress corrosion cracking and hydrogen embrittlement of an Al-Zn-Mg-Cu alloy [J]. Acta Materialia, 2004, 52(16): 2727− 4743.

[3] PENG Guosheng, CHEN Kanghua, CHEN Songyi, et al. Effect of the deformation on the stress-corrosion cracking of Al-Zn-Mg-Cu alloy[J]. Materials and Corrosion, 2012, 63(3): 254−258.

[4] 张茁, 陈康华, 方华婵. 微量Cr和Nb对Al-Zn-Mg-Cu-Zr合金力学性能和应力腐蚀性能的影响[J]. 中国有色金属学报, 2008, 18(6): 985−989. ZHANG Zhuo, CHEN Kanghua, FANG Huachan. Effects of trace Cr and Nb additions on mechanical properties and stress corroded cracking of Al-Zn-Mg-Cu-Zr aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(6): 985−989.

[5] FANG Huachan, CHEN Kanghua, CHEN Xiang, et al. Effect of Cr, Yb and Zr additions on localized corrosion of Al-Zn-Mg-Cu alloy[J]. Corrosion Science, 2009, 51(12): 2872−2877.

[6] MURTY B S, KORI S A, CHAKRABORTY M. Grain refinement of aluminium and its alloys by heterogeneous nucleation and alloying[J]. International Materials Reviews, 2002, 47(1): 3−29.

[7] 肖政兵, 邓运来, 唐建国, 等. Al-Ti-C与Al-Ti-B晶粒细化剂的Zr中毒机理[J]. 中国有色金属学报, 2012, 22(2): 372−378.XIAO Zhengbing, DENG Yunlai, TANG Jianguo, et al. Poisoning mechanism of Zr on grain refiner of Al-Ti-C and Al-Ti-B[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 372−378.

[8] YOSHIDA H, BABA Y. The role of zirconium to improve strength and stress-corrosion resistance of Al-Zn-Mg and Al-Zn-Mg-Cu alloys[J]. Transactions of the Japan Institute of Light Metals, 1982, 23(10): 620−630.

[9] ROBSON J D, PRANGNELL P B. Predicting recrystallized volume fraction in aluminium alloy 7050 hot rolled plate[J]. Materials Science and Technology, 2002, 18(6): 607−614.

[10] KNIPLINIG K E, DUAND D C, DAVID N. Seidman. Precipitation evolution in Al-Zr and Al-Zr-Ti alloys during aging at 450~600 ℃[J]. Acta Materialia, 2008, 56(6): 1182−1195.

[11] HE Yongdong, ZHANG Xingming, CAO Zhiqiang. Effect of minor Cr, Mn, Zr, Ti and B on grain refinement of as-cast Al-Zn-Mg-Cu alloys[J]. Rare Metal Materials and Engineering, 2010, 39(7): 1135−1140.

[12] 贺永东, 张新明, 游江海. 复合添加微量铬、锰、钛、锆对Al-Zn-Mg-Cu合金组织与性能的影响[J]. 中国有色金属学报, 2005, 15(12): 1917−1924. HE Yongdong, ZHANG Xingming, YOU Jianghai. Effect of minor Cr, Mn, Ti and Zr on microstructure and mechanical properties of Al-Zn-Mg-Cu based alloy[J]. The Chinese Journal of Nonferrous Metals[J]. 2005, 15(12): 1917−1924.

[13] 陈康华, 方华婵, 陈祥. 复合添加Zr、Cr和Pr对Al-Zn- Mg-Cu合金组织和性能的影响[J]. 中国有色金属学报, 2010, 20(2): 195−201. CHEN Kanghua, FANG Huachan, CHEN Xiang. Effect of Zr, Cr and Pr additions on microstrueture and properties of Al-Zn- Mg-Cu[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(2): 195−201.

[14] CHEN Kanghua, FANG Huachan, ZHANG Zhuo. Effect of Yb, Cr and Zr additions on recrystallization and corrosion resistance of Al-Zn-Mg-Cu alloys [J]. Materials Science and Engineering A, 2008, 497(1/2): 426−431.

[15] FANG H C, CHEN K H, HUANG L P, et al. Precipitates and precipitation behavior in Al-Zr-Yb-Cr alloys[J]. Materials Letters, 2012, 75(3): 192−195.

[16] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 3版. 长沙: 中南大学出版社, 2005: 184−200. WANG Zhutang, TIAN Rongzhang. Handbook of Aluminum Alloy and Processing[M]. 3rd ed. Changsha: Central South University Press, 2005: 184−200.

[17] 尹志民, 方家芳, 黄继武, 等. 时效工艺对7A52铝合金晶间腐蚀和剥蚀行为的影响[J]. 中南大学学报(自然科学版), 2007, 38(4): 617−622. YIN Zhiming, FANG Jiafang, HUANG Jiwu, et a1. Effects of treatment on intercrystalline corrosion and exfoliation[J]. Journal of Central South University (Science and Technology), 2007, 38(4): 617−622.

[18] MINODA T, YOSHIDA H. Effect of grain boundary characteristic on intergranular corrosion resistance of 6061 aluminum alloys extrusion[J]. Metallurgical and Materials Transactions A, 2002, 33A: 2891−2898.

[19] TANAKA H, ESAKI H, YAMADA K, et al. Improvement of mechanical properties of 7475 based aluminum alloy sheets by controlled warm rolling[J]. Materials Transactions, 2004, 45(1): 69−74.

[20] BOBBY KANNAN M, RAJA V S. Enhancing stress corrosion cracking resistance in Al-Zn-Mg-Cu-Zr alloy through inhibiting recrystallization[J]. Engineering Fracture Mechanics, 2010, 77(2): 249−256.

(编辑 汤金芝)

Effects of minor Ti and Cr additions on microstructure and properties of Al-Zn-Mg-Cu-Zr aluminum alloy

XU Jie, CHEN Kanghua, CHEN Songyi, DONG Pengxuan, LIAO Xingzhi, HUANG Lanping

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The effects of minor Ti and Cr additions on dispersion precipitate, recrystallization, microstructure and properties of Al-Zn-Mg-Cu-Zr aluminum alloy were investigated by tensile test, intergranular corrosion and stress corrosion cracking test, optical microscopy and aberration corrected high resolution transmission electron microscopy. The results show that compared with the Al-Zn-Mg-Cu-Zr alloy, the addition of minor Ti to Al-Zn-Mg-Cu-Zr aluminum alloy can decrease the ability of inhibit recrystallization during solid solution treatment, and then decrease the mechanical properties and the stress corrosion cracking resistance; The composite with minor Ti and Cr elements can form Al3(Zr,Ti) dispersion precipitates containing minor Cr, and can significantly enhance the ability of inhibit recrystallization, which significantly enhances the stress corrosion cracking resistance while maintaining high strengths. Thebis 687.6 MPa and0.2is 651.4 MPa, improving 15.3 MPa and 7.8 MPa respectively higher than those alloys without Ti and Cr elements, and the time for the stress corrosion cracking initiation improves from 161 h to 306 h.

Al-Zn-Mg-Cu-Zr alloy; recrystallization; stress corrosion; mechanical properties

TG 146.2+1

A

1673−0224(2016)01−50−09

国家重点基础研究发展规划资助项目(2012CB619502,2010CB731701);国家重大科研仪器设备研制专项(51327902);湖南省自然科学基金资助项目(12JJ6040);国家自然科学基金资助项目(51201186);高性能复杂制造国家重点实验室开放课题(HPCM-2014-03)

2015−01−29;

2015−04−10

陈康华,教授,博士。电话:0731-88830714;E-mail: khchen@csu.edu.cn