电解铝工业危险废物处理技术的发展方向

马建立,商晓甫,马云鹏,乔 鹏,冯 磊,张文清

(1. 天津市环境保护科学研究院,天津 300191;2. 天津市联合环保工程设计有限公司,天津 300191;3. 天津渤海东方红化工有限公司,天津 300300)

进展综述

电解铝工业危险废物处理技术的发展方向

马建立1,商晓甫2,马云鹏2,乔 鹏2,冯 磊2,张文清3

(1. 天津市环境保护科学研究院,天津 300191;2. 天津市联合环保工程设计有限公司,天津 300191;3. 天津渤海东方红化工有限公司,天津 300300)

针对电解铝工业产生的大量含氟危险废物,综述了国内外该类危险废物处理技术的发展历程和研究进展,并就目前国内电解铝工业危险废物的两种典型处理工艺进行了对比分析。指出:分类处理和浮选—浸出是目前处理电解铝工业危险废物的最佳工艺;湿法处理是实现电解铝工业危险废物资源化的技术发展方向;有价元素的进一步高效回收需要对工艺条件进行精细控制,从理论层面和分子水平进行深入研究。

电解铝工业;危险废物;湿法处理;发展方向

目前100%的金属铝都是由电解铝工艺生产的,但同时电解铝行业也属于高能耗、高污染行业。有研究指出[1],随着铝电解槽使用年限的延长,电解槽内衬材料中氟的吸附量逐年递增,而炭质阴阳极在使用一段时间后也会出现破损[2]。因此,平均每4年就需要更换槽内衬和阴阳极材料,这将产生大量包括破损阴阳极炭块或炭粒在内的废弃电解槽内衬(废槽衬)材料。据统计[3],平均每生产1 t金属铝就有30~50 kg废槽衬(不计阴极钢棒)产生。我国电解铝工业排出的废槽衬中可溶性F-含量约2 000 mg/L,CN-约15 mg/L[4]。这些废弃材料被列为危险废物(《国家危险废物名录》中HW32无机氟化物废物、HW07热处理含氰废物、HW33无机氰化物废物),其无害化和资源化处理技术在国内外都备受关注。

本文综述了国内外该类危险废物处理技术的发展历程和研究进展,并就目前国内电解铝工业危险废物的两种典型处理工艺进行了对比分析,以期为电解铝工业危险废物处理工艺的选择和研究方向提供参考。

1 国外电解铝工业危险废物处理技术

1.1 发展历程及研究进展

1978年,美国凯撒铝业公司开发了一种综合回收利用电解铝危险废物中铝、碱金属、氟化物的工艺[5]。该工艺将废槽衬、地面清扫料、沟槽清扫料、干式净化器结疤料混合后一起加入焚烧炉;在1 100~1 350 ℃下通入足够的水进行热水解,生成含氟化氢、气态氟化钠的气体以及含氧化铝、氧化钠的残渣;然后将气体冷却回收氟化钠和氟化氢,将残渣回收送拜耳法工艺流程进行碱分解,回收生成的铝酸钠。

1984年,大西洋沃土公司开发了一种焚烧—浸取联合回收废槽衬中氟化物的方法[6],其工艺过程是:将废槽衬破碎后焚烧,用稀碱液浸出灰渣,浸出液加入钙化合物以沉积氟化钙;干燥氟化钙至含水量小于0.1%,加入93%~99%(w)的浓硫酸生成氟化氢气体和金属硫酸盐,氟化氢气体进入干式净化器回收生成氟化铝,金属硫酸盐用石灰处理、调整成分后用于填埋。

1989年,美国铝业公司开发了一种回收废槽衬的方法[7],具体操作是:将废槽衬破碎至100目以下,用碱液浸出生成富含氟化物的碱浸出液和含炭的固体残渣;过滤,回收滤饼并磨细,加入酸解槽进行酸浸,使耐火材料成分溶解进入溶液,分离回收不溶的炭。

1993年,法国彼施涅铝业公司开发了一种处理废槽衬的热解工艺[8]。该工艺将废槽衬破碎,加入矿物添加剂,将氟化物转化为氟化钙,并回收含氟化钠、氟化钙、硫酸钙和含霞石的残渣。

1995年,美国雷诺金属公司公开了其废槽衬无害化处理的闭路循环工艺[9]。该工艺将废槽衬与石灰石、抗结块剂混合,在回转窑中进行加热处理,可有效破坏CN-并明显减少回转窑固体渣中可溶F-的浓度。处理后的固体料含有大量有用的组分,如氟石、炭、氟化物,可被水泥、钢铁等多个行业回收利用。同年,加拿大铝业公司开发了一种回收利用废槽衬的方法[10]:将废槽衬破碎到28目以下,加入10~60 g/L的NaOH溶液,在60~90 ℃下形成含氟化物、铝酸钠的溶液和残渣,固液分离;将溶液升温至160~220 ℃,分解氰化物,蒸发水,并结晶析出氟化物;溶液再结晶或加入石灰水沉淀出氟化钙,NaOH溶液循环利用。

1998年,美国铝业公司又开发了一种从废槽衬中回收有价元素的奥斯麦特炉技术[11]。该技术的主要目的是以氟化铝形式回收氟化物并返回电解槽循环利用。操作过程中废槽衬以熔渣反应的形式生成有用的或安全的产物。其中,氰化物被破坏,氟化物以氟化氢形式逸出并利用干法回收生成氟化铝,炭质材料被氧化,耐火材料则被分解为满足环保要求的惰性渣。该工艺已成功工业化,年处理废槽衬可达112 kt。同年,澳大利亚科尔马克铝业公司开发了一种用碱液和石灰处理含氟化物的固体废物的工艺[12]。该工艺将废槽衬与碱液和石灰一起加入分解槽,反应后固液分离,从液相回收浓缩碱液;最终产品为固体渣和浓缩碱液,所得固体渣中可浸出氟的含量较低。

1999年,Barnett和Mezner发明了以电解铝废槽衬为原料制备耐火材料的方法[13],其工艺过程是:将废槽衬加入硫酸分解槽中进行分解,得到含氟化氢和氰化氢的气相以及含炭、二氧化硅、氧化铝、硫酸钠、铁、钙、锰等物质和元素的浆液;然后将气相升温至有效温度使氰化氢分解,得到不含CN-的气体,直接通过湿式捕集器回收氟化氢生成氢氟酸,或进一步反应生成氟化铝;浆液经漂洗逐步分离出炭、二氧化硅、氧化铝、硫酸钠、氢氧化铝;最后将以上漂洗分离的固体物与二氧化硅和氧化铝混合,在高温富氧气氛中氧化炭,并与二氧化硅和氧化铝反应生成耐火材料。

2000年,澳大利亚墨尔本大学与美国DEPCOTRH公司合作开发了一种常温下湿法处理废槽衬的工艺[14]。该工艺第1阶段利用水浸取废槽衬,然后加入醋酸锌、盐酸和氯化钙(或硫酸钙),使废槽衬中的可溶性氟化钠、碳酸钠和氰化物转化为不溶的氰化物和氟化钙;第2阶段使用氟化氢溶解硅铝化合物并生成氟化铝;第3阶段用质量分数为10%~20%的H2SiF6溶液浸取,主要去除冰晶石和氟铝酸钠等物质,并得到氟化铝;最后在60~90 ℃条件下用水浸取,主要是为了去除废酸。最终测定结果显示CN-去除率为98.8%,F-去除率为94.9%。该工艺在澳大利亚某电解铝厂投产后,每处理1 t废槽衬可获得约70 kg的氟化铝,且纯度较高。

2002年,Silveira等[15]研究了废槽衬中无机物的特性。将巴西Albras铝厂的废槽衬分成炭质材料和无机物材料两部分,评估了其中氟化物和氰化物的含量,测定了废槽衬浸出液中CN-和F-的浓度,并分析了它们与内衬寿命之间的关系。结果表明,在碱性溶液中废槽衬中的F-更易浸出,在pH=12的条件下氟化物几乎被全部浸出;对相同质量的试样,溶解的CN-浓度为4.34~27.33 mg/L,平均13.26 mg/L;浸出的F-和CN-的浓度与内衬使用寿命之间未发现明显的相关性。

2004年,Fisher[16]发明了一种去除废槽衬中氰化物的方法,常温常压下向废槽衬中加入以金属氯化物为主、具有强氧化性的溶液,能有效破坏氰化物和络合氰化物。

2008年,Lisbona等[17]对湿法处理废槽衬进行了一系列的深入研究,利用水和含铝离子的溶液联合浸取废槽衬。首先将废槽衬磨碎过14目标准筛,并用水淋洗去除氟化钠等可溶性物质;然后用0.34 mol/L的铝离子溶液于25 ℃下浸取24 h,可浸取出76%~86%的氟铝酸钠等难浸取氟化物;最后通过数学模型计算,控制浸取液pH在4.5~5.5,定量加入NaOH溶液选择性沉淀出羟基水合氟化铝,再经热解得到AlF2(OH),用于生产高纯氟化铝。

2013年,Lisbona等[18]又研究了采用硝酸铝溶液和硝酸浸取废槽衬。实验结果表明:采用0.5 mol/L的硝酸和0.36 mol/L的硝酸铝溶液在60 ℃下可浸取出96.3%的氟元素、全部的镁元素和90%的钙元素;采用0.2 mol/L的硝酸在60 ℃下可选择性浸出CN-,然后通过催化剂从浸取液中将CN-以金属盐的形式沉淀下来;在建立F-和Al3+在浸取液中溶解平衡的数学模型的基础上,通过调整浸取液的pH可使F-和Al3+以氟化铝的形式选择性沉淀下来。

2015年,Ntuk等[19]以从废槽衬中回收高纯氟化铝为目的,利用自配溶液,通过离子平衡计算并结合溶解性实验深入研究了水合羟基氟化铝的析出特性。实验结果表明:当使用NaOH溶液作为浸取液的pH调节剂、F-与Al3+的浓度比值较高时,氟铝酸钠将会与水合羟基氟化铝产生竞争性析出;控制F-与Al3+的浓度比值约为1.6、pH为4~5、温度为50~70 ℃时,可获得理想的水合羟基氟化铝析出水平;pH在该实验中是最重要的控制参数,然后是温度。

1.2 分析及启示

从以上国外电解铝工业危险废物处理技术的发展历程来看,20世纪,特别是20世纪90年代,世界各国开始陆续研究开发电解铝工业危险废物的处理技术。美国环保署在1988年将电解铝废槽衬定为危险废物(登记号为K088),1996年开始禁止废槽衬露天堆存或直接填埋,强制所有美国电解铝厂对废槽衬进行安全处置或无害化处理。从20世纪80年代初到90年代末,国外多家电解铝公司相继开发了各具特色的工业化处理工艺。通过对比分析这些公司开发的工艺技术不难发现,这期间开发的工艺几乎均以火法为基础,其典型代表有美国雷诺金属公司的闭路循环工艺和美国铝业公司的奥斯麦特炉技术。由于火法工艺具有单位时间处理量大、操作条件简单且便于控制、见效快等特点,满足了当时对电解铝工业危险废物处理的紧迫需求,因而成为了该段时间电解铝工业危险废物处理的主要技术。

进入21世纪,随着人们对资源危机意识的提高,电解铝工业危险废物中大量炭和氟化物的回收技术越来越受到关注。火法工艺一般分为3步[20],即炭质材料的燃烧、氰化物的氧化分解和氟化物的转化,具有炭燃烧耗尽和氟化物回收率低的特点,实质上仅是一种无害化处理方式,资源回收率较低,且易产生二次污染。而湿法不仅能达到无害化的目的,还能够高效率回收炭和氟化物,因此,近些年来世界各国相关研究人员开始陆续将目光聚焦在以湿法为主的处理技术上。以Lisbona和Ntuk为代表的研究人员正在从理论层面和分子水平上通过模型建立等方法精细控制反应条件,从而进一步提高有价元素氟和铝的回收利用率。

2 国内电解铝工业危险废物处理技术

按照我国2014年电解铝产量24.38 Mt计,2014年我国产生了不低于0.73 Mt的废槽衬,因此,国内对该类危险废物的处理也非常重视。2007年国家发改委曾专门下发文件,将“电解铝固体废弃物无害化处理与综合利用技术开发”列为国家重大产业技术开发项目,提出要尽快在无害化处理和资源化回收利用技术上实现突破。

2.1 典型处理工艺

2.1.1 焙烧工艺

中国铝业股份有限公司针对包括废阴极在内的废槽衬开发出了具有我国自主知识产权的电解铝废槽衬无害化技术[21]。该技术以含氧化钙的矿物为反应剂,以含二氧化硅的物料为添加剂,以烟煤为外加燃料,采用回转窑进行热处理,尾气用氧化铝吸附;处理后的物料用石灰水淋洗进行二次反应,石灰水循环利用。处理后可使废槽衬中可溶性氟化物及氰化物含量下降95%以上,固体渣中可溶性氟化物含量低于50 mg/L,氰化物含量低于1.0 mg/L,固体渣和烟气均满足国家环保排放要求。固体渣约含20%(w)的氟化钙,可用作水泥原料催化水泥的烧成反应以节约萤石粉,还可用作耐火材料的工业原料,或用于铺路等用途。载氟的氧化铝则可返回铝电解槽循环使用。

2.1.2 浮选—浸出工艺

北京矿冶研究总院与中电投宁夏青铜峡能源铝业集团有限公司联合开发了一种综合回收利用炭质废阴极和废SiC-Si3N4耐火保温材料的技术。该技术采用浮选工艺分离回收炭质材料和电解质,采用物理与化学相结合的方法回收电解质和碳化硅粉,主要程序有粉磨、浮选、酸浸、蒸发等。将破碎后的废炭质阴极进行颗粒细化(粉磨)以满足浮选要求;然后经初步水浸后加入浮选药剂(捕收剂、起泡剂、抑制剂、分散剂和pH调节剂等),水浸的目的是初步浸取氟化钠等溶于水的电解质;加入浮选剂后经粗选、细选和扫选得到炭粉和矿浆。所得炭粉纯度较高,炭回收率可达97.77%;矿浆经蒸发可得电解质,再经焙烧即可得高纯度电解质,可满足直接返回电解槽使用的要求,氟回收率达81.43%。废SiC-Si3N4耐火保温材料经破碎、粉磨和初步水浸后,加入稀盐酸浸取Na3AlF6等难溶于水的电解质,再经过滤、蒸发等程序即可得纯度约96.45%的SiC-Si3N4,满足制备超细耐磨材料的要求。工艺过程中产生的废液加石灰水生成氟化钙,经过滤蒸发变为无害化钙渣。废阴极粉粒浮选及后续过滤过程中可能产生的氟化氢气体利用干法(氧化铝吸附)回收利用。

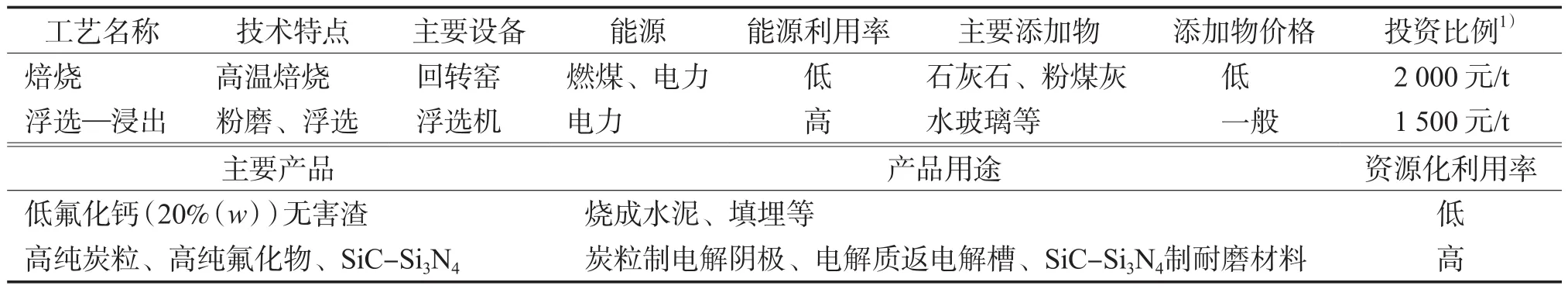

2.1.3 两种典型处理工艺的对比

焙烧工艺无需对电解铝工业危险废物进行分类管理,且处理对象广泛,破碎后结合添加剂可直接入窑焙烧;氰化物在高温条件下转化彻底;处理过程中只需对产生的废气进行净化处理;整条工艺流程简单,回转窑技术成熟,便于推广。但回转窑能耗较大,能源利用率低,只有50%左右[22];产生的含氟废气对设备腐蚀严重;不仅氟化物的回收率较低,且废槽衬中的炭作为燃料燃烧,未进行高价值回收利用,其实质是一种无害化处理工艺。2004年河南省泌阳市釆用该技术建成年处理能力3 kt的无害化处理工业试验线。2006年该技术通过了中国环境保护产业协会专家组的考查和验收,被确认为“国家重点环境保护实用技术”。2007年中铝广西分公司釆用该技术建成国内首家无害化处理工厂,计划处理能力为15 kt。但之后未见该技术的进一步推广报道。

浮选—浸出工艺则有针对性的对废阴极炭块和废耐火保温材料分别进行高效率的回收再利用,同时药剂在浮选过程中不参与反应,故浮选矿浆可以循环利用。但该工艺不仅需要电解铝企业对固体废物进行分类管理,而且对粉磨和浮选两个技术节点有严格要求。有报道称,采用浮选技术处理某废阴极炭块,磨粉粒度要求达到0.45 mm以下[23]。另外,浮选过程并非一次性完成,需要分级浮选(粗选、细选和扫选),并可能释放氰化氢、H2、NH3、CH4等有毒易燃气体而造成安全隐患;浮选后的炭粉和从矿浆中得到的氟化物继续深度除杂后才能实现高价值回收利用。该工艺2007年5月开始立项,同年8月被列入国家重点支持和发展的高技术产业范畴,2013年7月通过项目验收,并正式转入正常工业化生产。目前,中电投宁夏青铜峡能源铝业集团有限公司采用该技术已建成一条年处理10 kt废阴极炭块和1 kt废SiC-Si3N4耐火砖的高技术生产线,实现了废阴极炭块和废SiC-Si3N4耐火砖的产业化回收。

两种工艺虽然在技术上都实现了电解铝工业危险废物的无害化处理,但从资源化利用的角度来讲,浮选—浸出工艺更具优势。随着我国节能减排战略的不断深入,浮选—浸出工艺将更具发展前景。焙烧工艺和浮选—浸出工艺的对比见表1。

2.2 研究进展

杨会宾等[24]尝试利用废阴极含炭量高的特点部分替代干法水泥生产中的燃煤,并进行了工业试验。但添加量较少(约5%(w)),且不能长期持续添加,后期对水泥生产工艺流程和水泥质量的影响也未知。

于先进等[25]研究了添加剂对钙基固氟剂在高温条件下固氟效果的影响。实验结果表明:在1 200 ℃、停留时间30 min的条件下,氟析出率高达98.26%;添加单一碳酸钙的固氟率为27.02%,若同时加入氧化铝则固氟率提升至37.07%,同时加入氯化钠固氟率提升至41.79%。

表1 焙烧工艺和浮选—浸出工艺的对比

李伟[26]对废旧阴极炭块的碱浸和酸浸处理进行了研究。碱浸主要是为了去除Na3AlF6、氟化钠和氧化铝,并防止氰化物分解,将氰化物限制在碱性环境中,使其不能挥发或逸出而对环境造成威胁;酸浸主要是为了去除Na型β-Al2O3,即NaAl11O17,并去除氟化钙。实验结果表明:控制NaOH浓度100 g/L、液固比5∶1、温度100 ℃,浸取时间3 h,可溶物浸出率可达65.4%;经过碱浸,废阴极中冰晶石和氧化铝几乎全被溶出,炭粉纯度约73%;然后再用质量分数9%的盐酸进行酸浸,控制液固比4∶1、温度100 ℃、浸取时间3 h,浸出率可达97.2%,所得炭粉纯度约96.4%。

Shi等[27]采用酸浸—碱浸两步法处理铝电解槽废旧阴极炭块。实验结果表明:第1阶段经NaOH溶液浸出,可溶性化合物Na3AlF6和氧化铝溶于碱液中,浸出率达65%,所得炭粉纯度为72.7%;第2阶段采用盐酸浸出,可溶性化合物NaAl11O17和氟化钙的浸出率达96.4%;然后将上述碱浸和酸浸的浸出液混合,在pH=9、温度 70 ℃的条件下沉积2 h,可得纯度为96.4%的冰晶石,析出率可达95.6%。

李楠等[28]对低含炭量铝电解槽废阴极的浮选条件进行了研究,得到最佳浮选条件为:过200目的磨矿颗粒比例不低于90%,矿浆浓度为25% (w),浮选机转速为1 700 r/min。

王维等[29]研究了两步法中第2阶段用盐酸浸出NaAl11O17的动力学,考察了粒径、温度、搅拌速率对浸出率的影响,并建立了反应动力学方程。实验结果表明,该浸出反应的控制环节为内扩散,反应的表观活化能为18.26 kJ/mol,浸出最佳条件为温度85 ℃、搅拌速率600 r/min、粒径0.075 mm。

赵俊学等[30]利用水对铝电解槽废阴极中氟化物的浸出进行了研究。实验结果表明,控制粒径75~96 μm、液固比55∶1、浸出温度85 ℃、浸出时间2 h,氟离子浸出率可达97.8%,浸出后固体渣中可溶氟离子浓度约为45 mg/L。

我国对电解铝工业危险废物处理技术的研究相对起步较晚,但从以上国内相关研究现状可以看出,湿法已经代替火法成为电解铝工业危险废物处理技术的研究重点和发展方向,而湿法技术的研究主要包括浮选技术和化学浸出技术。需要指出的是,目前国内相关研究者对湿法工艺条件的控制基本停留在宏观层面,而有价元素的进一步高效回收显然需要对条件进行精细控制,因此,还需要从理论层面和分子水平进行深入研究。

3 结语

资源和环境是可持续发展的关键所在。电解铝工业产生的危险废物中所含有的炭质材料、氟化物都属于可回收利用的二次资源。从国内和国外相关处理技术的发展历程可以看出,实现电解铝废槽衬的资源化处理是当今世界面对资源与环境双重压力的必然选择。分类处理和浮选—浸出工艺能够很好地实现电解铝工业危险废物变废为宝的目标,是目前该类危险废物处理技术的最佳工艺选择。另外,由于湿法在电解铝工业危险废物资源化利用上的优势,也必然成为相关处理技术今后的发展方向。

[1] 胡颖. 电解铝厂槽衬氟吸附情况研究[J]. 河南冶金,2003(1):12 - 13.

[2] 黄尚展. 电解槽废槽衬现状处理及技术分析[J]. 轻金属,2009(4):29 - 32.

[3] 李旺兴,陈喜平. 铝电解废槽衬的污染及对策分析[J]. 有色冶金节能,2008(1):6 - 11.

[4] 李旺兴,陈喜平. 废槽内衬材料无害化处理工业试验研究报告[R]. 郑州:中国铝业郑州研究院,2005.

[5] Bell N,Andersen J N,Lam H H. Process for the utilization of waste materials from electrolytic aluminum reduction systems:US4113832[P]. 1978-12-12.

[6] Snodgrass J B,Cambridge E L. Method for the recovery of fl uorides from spent aluminum potlining and the production of an environmentally safe waste residue:US4444740 [P]. 1984-04-24.

[7] Bush J. Reclaiming spent potlining:US4889695 [P]. 1989-12-26.

[8] Barrillon E,Personnet P,Bontron J. Process for the thermal shock treatment of spent pot linings obtained from hall-heroult electrolytic cells:US5245115 [P]. 1993-09-14.

[9] Felling G,Webb P. Reynolds closes loop to solve SPL environmental challenge[J]. Light Metal Age,1995,53:40.

[10] Grolman R J,Holywell G C,Kimmerle F M,et al. Recycling of spent pot linings:US5740559 [P]. 1995-11-28.

[11] Hittner H J,Byers L R,Lees Jr. J N,et al. Rotary kiln treatment of potliner:US5711018 [P]. 1998-01-20.

[12] Kidd I L,Rodda D P,Wellwood G A. Treatment of solid material containing fl uoride and sodium including mixing with caustic liquor and lime:US5776426 [P]. 1998-07-07.

[13] Barnett R J,Mezner M B. Method of treating spent potliner material from aluminum reduction cells:US5723097 [P]. 1999-09-21.

[14] Pong T K,Adrien R J,Besida J,et al. Spent potlining:A hazardous waste made safe[J]. Process Saf Environ Prot,2000,78(3):204 - 208.

[15] Silveira B I,Dantas A E,Blasquez J E,et al. Characterization of inorganic fraction of spent potliners:Evaluation of the cyanides and fl uorides content.[J]. J Hazard Mater,2002,89(2/3):177 - 183.

[16] Fisher G. Methods of destruction of cyanide in cyanidecontaining waste:US6774277[P]. 2004-08-10.

[17] Lisbona D F,Steel K M. Recovery of fl uoride values from spent pot-lining:Precipitation of an aluminium hydroxyfluoride hydrate product[J]. Sep Purif Technol,2008,61(2):182 - 192.

[18] Lisbona D F,Somerfield C,Steel K M. Leaching of spent pot-lining with aluminium nitrate and nitric acid:Effect of reaction conditions and thermodynamic modelling of solution speciation[J]. Hydrometallurgy,2013,134/135:132 - 143.

[19] Ntuk U,Tait S,White E T,et al. The precipitation and solubility of aluminium hydroxyfluoride hydrate between 30 and 70 ℃[J]. Hydrometallurgy,2015,155:79 - 87.

[20] 陈喜平,田保红,李旺兴,等. 废槽衬火法处理过程热力学分析[J]. 有色金属:冶炼部分,2004(5):19 - 21.

[21] 中国铝业股份有限公司. 一种铝电解槽废槽衬的无害化处理方法:2004100425648[P]. 2006-05-17.

[22] 陈喜平. 铝电解废槽衬火法处理工艺研究与热工分析[D]. 长沙:中南大学,2009.

[23] 卢惠民,邱竹贤. 浮选法综合利用铝电解槽废阴极炭块的工艺研究[J]. 金属矿山,1997(6):33 - 35.

[24] 杨会宾,田金承,曹继利. 废阴极炭块在水泥生产中的应用研究[J]. 轻金属,2008(2):59 - 61.

[25] 于先进,逯军正,张丽鹏. 铝电解废阴极燃烧氟析出及固氟试验研究[J]. 中国有色冶金,2008(3):54 - 56.

[26] 李伟. 碱酸法处理铝电解废旧阴极的研究[D]. 沈阳:东北大学,2009.

[27] Shi Zhongning,Li Wei,Hu Xianwei,et al. Recovery of carbon and cryolite from spent pot lining of aluminium reduction cells by chemical leaching[J]. T Nonferr Metal Soc,2012,22(1):222 - 227.

[28] 李楠,谢刚,高磊,等. 优化浮选条件提高铝电解废旧阴极浮选指标[J]. 轻金属,2014(7):29 - 32.

[29] 王维,贾元帅,王可桢,等. 铝电解废旧阴极盐酸浸出动力学分析[J]. 环境工程学报,2014,8(11):4998 - 5002.

[30] 赵俊学,张博,鲍龙飞,等. 铝电解槽废旧阴极氟化物的浸出研究[J]. 有色金属:冶炼部分,2015 (3):30 - 32.

(编辑 魏京华)

Directions for development of hazardous waste treatment technologies in electrolytic aluminum industry

Ma Jianli1,Shang Xiaofu2,Ma Yunpeng2,Qiao Peng2,Feng Lei2,Zhang Wenqing3

(1. Tianjin Academy of Environmental Sciences,Tianjin 300191,China;2. Tianjin United Environmental Engineering Design Co. Ltd.,Tianjin 300191,China;3. Tianjin Bohai Dongfanghong Chemical Co. Ltd.,Tianjin 300300,China)

Aiming at the problem of enormous amount of fl uorine-containing hazardous wastes produced in electrolytic aluminum industry,the development history and research progresses on treatment technologies of this kind of hazardous waste at home and abroad are reviewed,and two kinds of classical technologies for treatment of hazardous waste in Chinese electrolytic aluminum industry are analyzed and compared. It is pointed out that:Classifi cation and fl otationextraction are optimal processes for treatment of hazardous waste in electrolytic aluminum industry;Wet treatment is the trend for resource utilization of hazardous waste in electrolytic aluminum industry;Fine control of process conditions and deep research in theoretical and molecular level are needed for further effi cient recovery of valuable elements.

electrolytic aluminum industry;hazardous waste;wet treatment;development direction

X756

A

1006-1878(2016)01-0011-06

10.3969/j.issn.1006-1878.2016.01.003

2015 - 10 - 12;

2015 - 12 - 02。

马建立(1977—),男,河北省沧州市人,博士,高级工程师,电话 022 - 87671356,电邮 majianguang@163.com。联系人:商晓甫,电话 022 - 87671312,电邮 shxiaofu@189.cn。

天津市重大科技专项(14ZCDGSF00033)。