沉淀条件对钌粉粒度和形貌的影响

李红梅,贺小塘,吴喜龙,李 勇,赵 雨,赵金成

(贵研资源(易门)有限公司,昆明贵金属研究所 稀贵金属综合利用新技术国家重点实验室,昆明 650106)

沉淀条件对钌粉粒度和形貌的影响

李红梅,贺小塘,吴喜龙*,李 勇,赵 雨,赵金成

(贵研资源(易门)有限公司,昆明贵金属研究所 稀贵金属综合利用新技术国家重点实验室,昆明 650106)

采用化学法制备高纯钌粉,研究了沉淀条件对制备的钌粉粒度和形貌的影响,对钌粉的纯度进行了分析。结果表明,氯气氧化作用对钌粉的粒度和形貌影响较大,在沉淀过程进行搅拌能有效细化氯钌酸铵晶粒。采用氯化铵饱和溶液沉淀,沉淀过程进行搅拌,并通入氯气进行氧化,得到(NH4)2RuCl6晶体,烘干后在800℃煅烧6 h,得到的钌氧化物在750℃条件下通氢还原30 min,得到的钌粉粒度约 5~20 µm,呈近球形的多边形,辉光放电质谱法(GDMS)分析表明钌粉纯度达到99.95%以上。

湿法冶金;化学沉淀法;高纯钌粉;粒度和形貌

铂族金属高纯粉末广泛用于特种催化剂、特种功能薄膜的制备[1-2]。化学法制粉具有可以精确控制化学组成、粉末表面活性高、容易控制颗粒的形状和粒度等优势,已成为实验室和工业上最为广泛采用的合成超细粉体的方法。氯化铵沉淀法是铂族金属精炼分离的常用方法[3-4],用氯化铵作为沉淀剂,制备相应的金属盐,例如氯钌酸铵(NH4)2RuCl6、氯铂酸铵(NH4)2PtCl6、氯铱酸铵(NH4)2IrCl6等,然后将金属盐热分解制备金属粉末。

钌靶材可作为计算机硬盘记忆材料[5-6],钌靶材生产是钌的主要用途之一[7-8]。用于靶材生产的钌粉纯度至少达到 99.995%以上[9],而且对钌粉的粒度和形貌也有较苛刻的要求。目前高纯钌粉的制备主要存在杂质含量控制、粉末粒度及形貌控制等技术难点[10]。在湿法制粉过程中,化学反应条件对粉末的形貌、粒度有很强的敏感性,反应条件微小的变化都会使产物呈现出不同的形貌。国内外对钌粉的制备研究公开文献较少,仅有部分专利[11-12]公开了制备高纯钌的方法。

本文研究氯钌酸铵沉淀过程中金属钌的氧化价态、氯化铵的加入方式、沉淀过程中的搅拌等条件对制备钌粉粒度和形貌的影响规律,采用扫描电子显微镜(SEM)观察粉末粒度和形貌,辉光放电质谱法(GDMS)分析钌粉的纯度。

1 实验部分

1.1 实验原料及仪器

实验所用原料为含钌废料,通过氧化蒸馏-盐酸吸收得到氯钌酸溶液,其主要成分见表1。

表1 氯钌酸溶液ICP-AES分析结果Tab.1 ICP-AES analysis results of /H3RuCl6solution /%

实验所用仪器为数字控温电热套、20 L旋转蒸发仪、石英管式炉、气氛管式炉、鼓风干燥箱。分析测试设备为等离子体发射光谱仪(PE公司,Optima-7300DV型ICP-AES)、扫描电子显微镜(日立公司,HitachiS-520型 SEM)、辉光放电质谱仪(Thermo Elemental公司,VG9000型GDMS)。

1.2 实验方法

1) 氯化铵沉淀

将氯钌酸溶液进行浓缩,得到钌浓度4.29%的溶液。将溶液转移到装有恒温电热套的圆底烧瓶中,升温至90℃,保温1 h后,加入一定量氯化铵,继续保温2 h,停止加热,冷却。得到的氯钌酸铵沉淀经过滤后烘干,冷却至室温后取出。

2) 煅烧-氢还原制备钌粉

将石英舟放入气氛管式炉中,以3℃/min的升温速率从室温升至800℃,保温6 h煅烧使氯钌酸铵热分解。冷却至室温后取出得到钌氧化物粉末。将钌氧化物粉末在750℃通氢气保温1 h进行还原,得到钌粉。

3) 分析评价

分别取不同条件下制备的氯钌酸铵煅烧得到的钌氧化物粉末和还原后的钌粉样品,用扫描电子显微镜观察粉末的平均粒径及形貌,用辉光放电质谱法分析钌粉杂质含量。

2 结果与讨论

2.1 实验原理

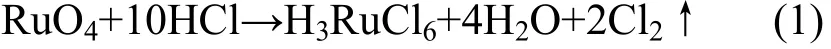

含钌废料氧化蒸馏得到挥发性物质RuO4,用含有少量乙醇的盐酸吸收得到红色氯钌酸溶液,RuO4易被还原为低价态并转化为较稳定的 H3RuCl6,甚至转变为各种更低价态的氯配酸[13]。在氯化铵沉淀前,通入强氧化剂氯气,将溶液中的低价态钌的氯配合物氧化为Ru(IV),使钌氯络离子保持高价,钌几乎以Ru(IV)价态存在,生成氯钌酸铵(NH4)2RuCl6沉淀。过程如下:

盐酸吸收,得到氯钌酸:

加入NH4Cl固体,通氯气,得到氯钌(IV)酸铵:

氯钌酸铵晶体经煅烧,得到钌氧化物:

钌氧化物高温通氢还原,得到钌粉:

2.2 氯气氧化对产物粒度和形貌的影响

制备氯钌酸铵的过程中,将蒸馏-盐酸吸收得到的氯钌酸溶液,浓缩至含钌约30 g/L,按氯化铵与金属钌质量比为2:1的量,加入饱和氯化铵溶液,沉淀生成黑色的氯钌酸铵晶体,沉淀用氯化铵饱和溶液洗至滤液无色后烘干,按煅烧-还原流程操作获得钌氧化物和钌粉。

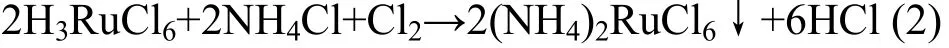

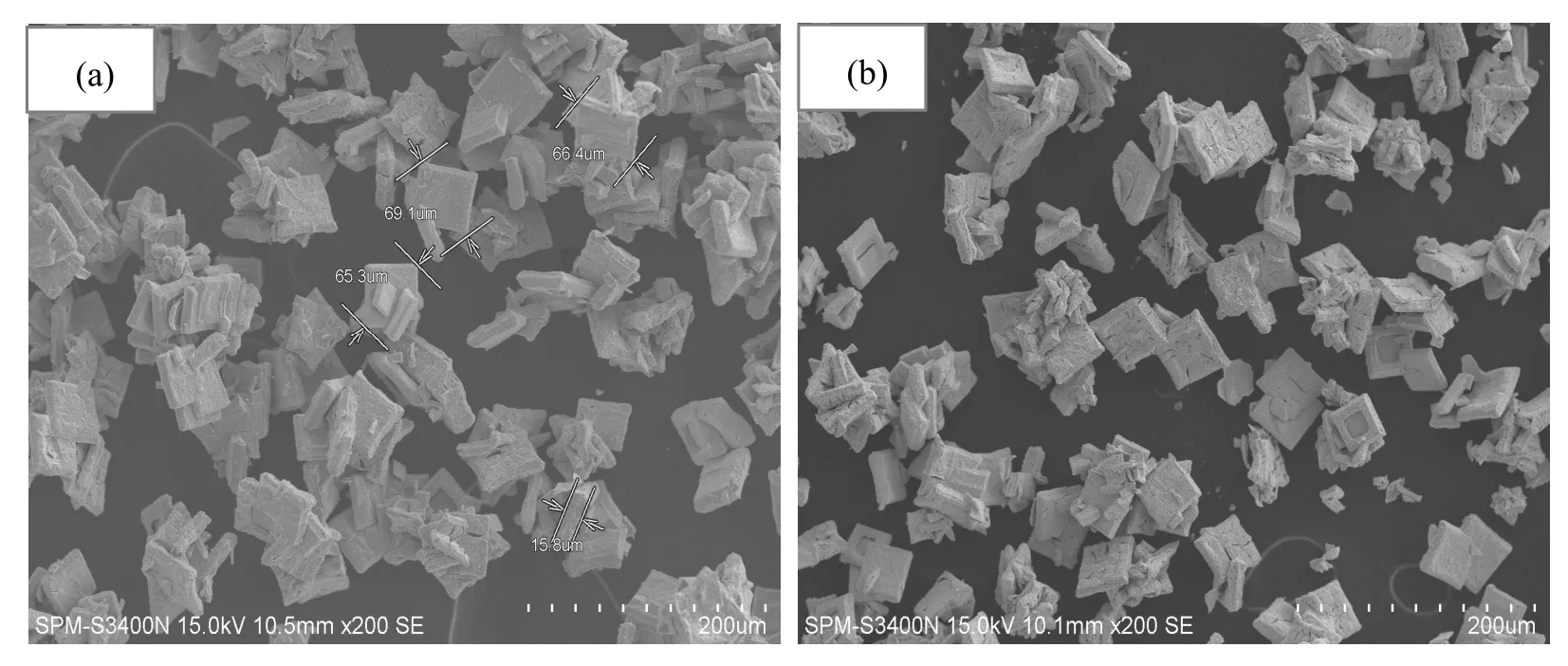

实验对比了沉淀过程中通入氯气氧化与不通氯气氧化对产物粒度和形貌的影响。沉淀时,升温至90℃,开始通入氯气氧化,整个沉淀过程都持续通入氯气(流量0.5 L/min)。2种方式得到的最终产物SEM图像如图1、2所示。

图1 氯气氧化得到的钌氧化物粉末(a)和钌粉(b)的SEM图像Fig.1 The SEM images of ruthenium oxide (a) and ruthenium (b) powder obtained by chlorine oxidation

图2 不氧化条件下得到的钌氧化物粉末(a)和钌粉(b)的SEM图像Fig.2 The SEM images of ruthenium oxide (a) and ruthenium (b) powder without chlorine oxidation

由图1、2可以看出,沉淀过程氯气的氧化作用对制备的氯钌酸铵热分解产物钌氧化物以及还原后得到的钌粉粒度和形貌影响很大。沉淀过程氯气氧化,最终得到的钌氧化物和钌粉呈长方体形状(图1)。沉淀过程不氧化时,得到的钌氧化物粉末呈多面体形状,有少量片状粉末;还原后得到的钌粉粒度分布不均匀,呈多面体形状(图2)。

2.3 氯化铵加入方式对产物粒度和形貌的影响

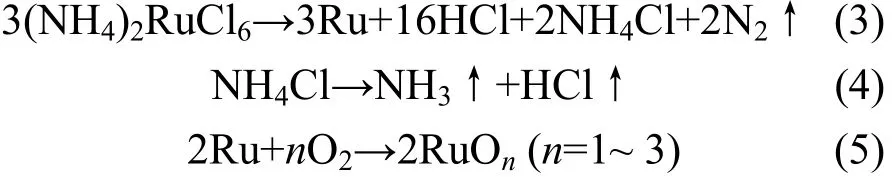

沉淀过程中在没有氯气氧化的条件下,与 2.2加入饱和氯化铵溶液不同,沉淀时加入氯化铵固体,得到的沉淀物氯钌酸铵晶体,按煅烧-还原流程获得钌氧化物和钌粉,产物的粒度和形貌 SEM图像如图3所示。

图3 不氧化条件下加入固体氯化铵得到钌氧化物(a)和钌粉(b)的SEM图像Fig.3 The SEM images of ruthenium oxide (a) and ruthenium (b) powder, precipitated by ammonium chloride and without oxidation

对比图3和加入饱和氯化铵液体所得产物的图像(图2)可以看出,沉淀时加入固体氯化铵,最终得到的钌氧化物和钌粉粒度分布较宽。

沉淀反应包括成核、生长、聚集等过程,加入固体氯化铵时,沉淀过程氯钌酸铵新核的生成和已有核的长大同时进行,因此得到的钌粉粒度分布较宽。而加入氯化铵溶液时,沉淀过程爆发成核,粉末粒度分布较窄,粉末呈多边形和近球形。

2.4 沉淀过程搅拌对产物粒度和形貌的影响

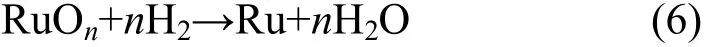

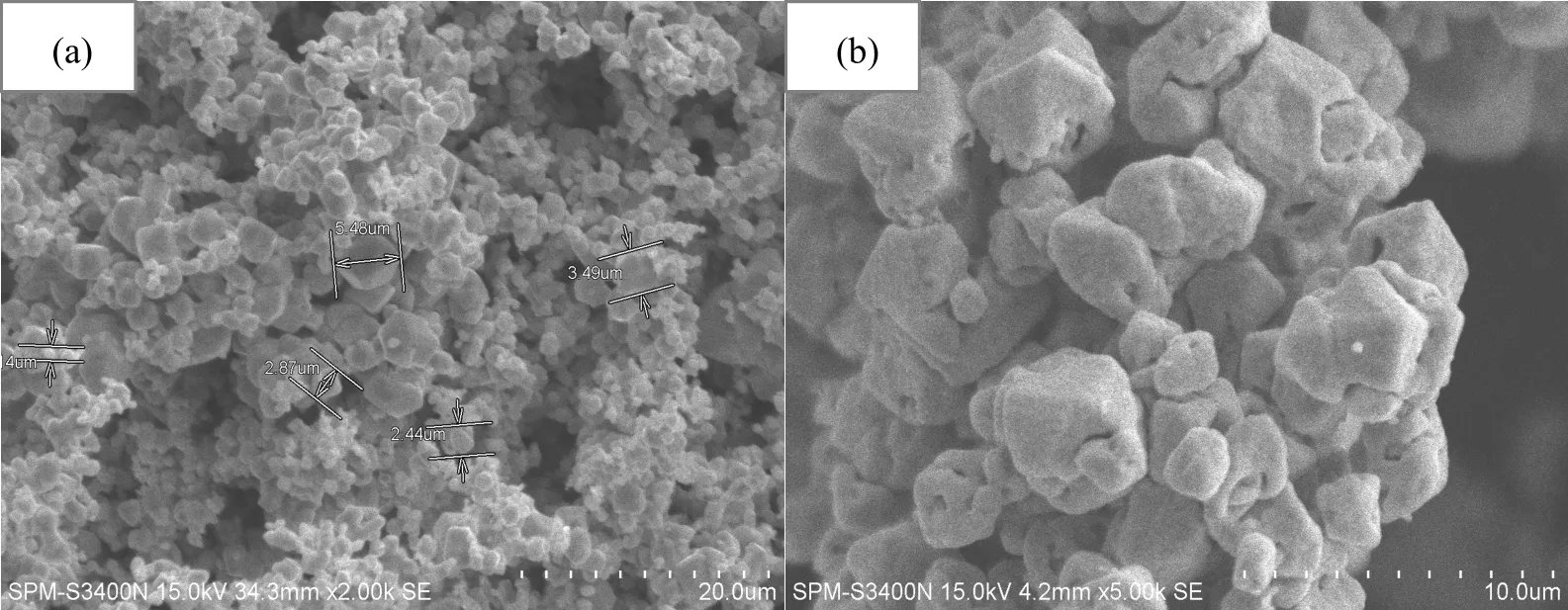

图4为沉淀过程不通氯气氧化,加入饱和氯化铵溶液,并且整个沉淀过程以60 r/min的速度进行搅拌,最终得到钌氧化物和钌粉的粒度和形貌SEM图像。

图4 沉淀过程搅拌得到的钌氧化物(a)和钌粉(b)的SEM图像Fig.4 The SEM images of ruthenium oxide (a) and ruthenium (b) powder obtained by stirred precipitation

对比图 4和未进行搅拌所得产物的图像(图 2)可以看出,沉淀过程进行搅拌,得到的钌粉粒度较小,粒度分布较窄,呈近球形的多边形,团聚较严重。在加入液体氯化铵进行沉淀的过程中,搅拌强化了氯化铵的扩散,能快速分散与钌的氯配离子发生沉淀成核。同时,在有搅拌的沉淀结晶过程中,晶体与晶体之间或者与搅拌桨碰撞时会产生大量碎片,从而导致晶核产生,因此细化了晶粒。

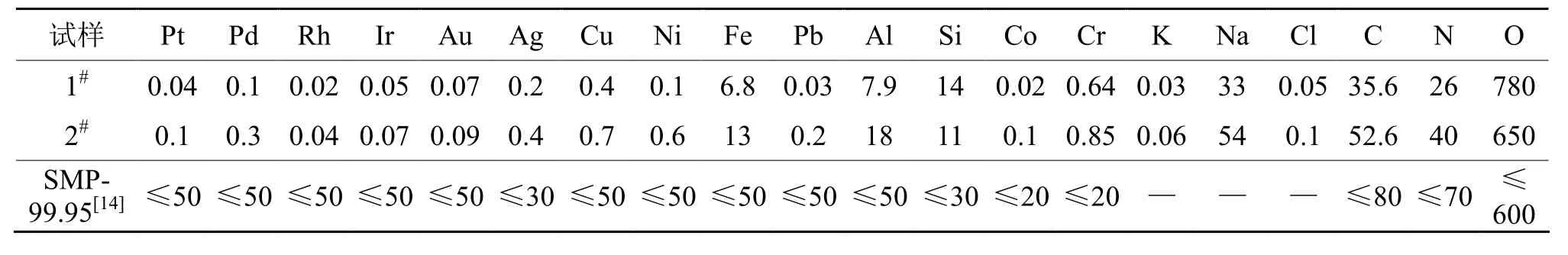

沉淀过程通入氯气氧化,加入饱和氯化铵液体条件制备的2个钌粉取样进行杂质元素含量测定,其中的金属元素采用GDMS分析,C、N、O元素采用碳硫仪分析,结果见表2。

表2 钌粉纯度分析结果Tab.2 Ruthenium powder purity analysis results /10-6

从表2可以看出,与有色金属行业标准《YS/T 1068-2015 制备钌靶用钯粉》[14]相对照,制备得到的钌粉中除氧元素含量稍高外,其余杂质元素指标已经达到SMP-99.95钌粉的要求。经进一步优化制备条件,有望制备出纯度更高的钌粉。

3 结论

本文对制备过程中沉淀条件对钌粉粒度和形貌的影响进行了研究,得到以下结论:

1) 氯钌酸溶液中金属钌的氧化价态对沉淀物氯钌酸铵热分解后的产物及还原得到的钌粉形貌影响较大。沉淀过程通入氯气氧化,得到的钌粉呈长方体形状,而不氧化制备的钌粉呈多面体形状。

2) 沉淀过程进行搅拌,可以细化晶粒,得到的钌粉粒度约为5~20 µm,形貌呈近似球形的多边形;以溶液形式加入氯化铵沉淀剂,得到的钌粉尺寸较均匀。

3) 采用氯气氧化,以溶液形式加入氯化铵沉淀剂,沉淀过程中持续搅拌,得到的钌粉纯度可达99.95%。

[1] MARCOS E R, SCHUTTE K, MARQUARDT D, et al. Synthesis of ruthenium graphene nanomaterials in propylene carbonate as re-usable catalysts for the solvent-free hydrogenation of benzene[J]. Nanostructures & nano-objects, 2015(2): 28-34.

[2] WAIR R D,WESTRUM E F. Adiabatic heat capacity and related properties of ammonium hexachlororuthenate, (NH4)2RuCl6, at temperatures from 5≤T/K≤325[J]. The journal of chemical thermodynamics, 2014, 73: 31-35.

[3] NIKOLOSKI A N, ANG K L, LI D. Recovery of platinum, palladium and rhodium from acidic chloride leach solution using ion exchange resins[J]. Hydrometallurgy, 2015, 152: 20-32.

[4] SWAIN P, CHELLANADAR M, KANNAN S K, et al. Feasibility studies on the separation of ruthenium from high level liquid waste by constant potential electrooxidation[J]. Progress in nuclear energy, 2014, 75: 198-206.

[5] 韩守礼, 贺小塘, 吴喜龙, 等. 用钌废料制备三氯化钌及靶材用钌粉的工艺[J]. 贵金属, 2011, 32(1): 68-71. HAN S L, HE X T, WU X L, et al. Preparation of ruthenium trichloride or ruthenium powder for target from ruthenium scrap[J]. Precious metals, 2011, 32(1): 68-71.

[6] 张宏亮, 李继亮, 李代颖. 贵金属钌粉制备技术及应用研究进展[J]. 船电技术, 2012, 32(8): 54-56. ZHANG H L, LI J L, LI D Y. The preparation and application of ruthenium powder[J]. Marine electric & electronic engineering, 2012, 32(8): 54-56.

[7] 章德玉 雷新有, 张建斌. 靶用钌粉的制备[J]. 过程工程学报, 2015, 15(2): 324-329. ZHANG D Y, LEI X Y, ZHANG J B. Preparation of ruthenium powder as sputtering target material[J]. The Chinese journal of process engineering, 2015, 15(2): 324-329.

[8] MENSHIKOV V I, VORONOVA Y, PROIDAKOVA O A, et al. Preconcentration of gold, silver, palladium, platinum, and ruthenium with organophosphorus extractants[J]. Russian journal of applied chemistry, 2009, 82(2): 183-189.

[9] 章德玉, 唐晓亮. 钌盐提纯和高纯钌粉制取的理论与实验研究[J/OL]. 稀有金属, http://www.cnki.net/kcms/d etail/11.2111.TF.20150423.1559.002.html. ZHANG D Y, TANG X L. Theory and experiment of purifying ruthenium-salt&preparation of high-purity ruthenium-powder[J/OL]. Chinese journal of rare metals, http://www.cnki.net/kcms/detail/11.2111.TF.20150423.15 59.002.html.

[10] 陈松, 谢明, 管伟明, 等. 高纯钌粉制备技术的研究和进展[J]. 材料导报, 2015, 29(7): 123-127. CHEN S, XIE M, GUAN W M, et al. Researches and development about preparation technology for high purity ruthenium powders[J]. Materials review, 2015, 29(7): 123-127.

[11] SHI Y, TSZUKI T. Process for producing high-purity ruthenium: US6036741[P]. 2000-03-14.

[12] PHILLIPS J E, SPAULDING L D. Method for purifying ruthenium and related processes: US6458183[P]. 2002-10-01.

[13] 陈景. 铂族金属冶金化学[M]. 北京: 科学出版社, 2008: 32-33.

[14] 贵研铂业股份有限公司, 有色金属技术经济研究院.制备钌靶用钌粉: YS/T 1068-2015[S]. 北京: 中国标准出版社, 2015.

Effect of Precipitation Conditions on the Size and Morphology of Ruthenium Powder

LI Hongmei, HE Xiaotang, WU Xilong*, LI Yong, ZHAO Yu, ZHAO Jincheng

(Sino-Platinum Metals Resources (Yimen) Co. Ltd., State Key Laboratory of Advanced Technologies for Comprehensive Utilization of Platinum Metals, Kunming Institute of Precious Metals, Kunmig 650106, China)

The effects of the precipitation conditions on the size and morphology of ruthenium powders prepared by chemical method were studied, and the purity of ruthenium powder was analyzed. The results showed that oxidant chlorine has a great effect on the size and morphology of ruthenium powder, and stir can effective refine grain of (NH4)2RuCl6) in the precipitation process. With a saturated ammonium chloride solution as a precipitating agent and stirring during the precipitation, the (NH4)2RuCl6crystal obtained by precipitation, is dried and then calcined at 800℃ for 6 h. The ruthenium oxide product is reduced in a hydrogen atmosphere at 750℃ for 30 min. The particle size of ruthenium powder obtained by reduction is about 5~20 µm and it is nearly spherical polygons, and glow discharge mass spectrometry (GDMS) analysis show that the ruthenium powder purity reached more than 99.95%.

hydrometallurgy; chemical precipitation; high-purity ruthenium powder; particle size and shape

TF838

:A

:1004-0676(2016)01-0006-05

2015-09-17

云南省科技厅省院省校科技合作项目(2013IB020)、昆明市科技局高新技术研究与开发项目(2015-1-G-00218)。第一作者:李红梅,女,博士,副研究员,研究方向:稀贵金属冶金。E-mail:lhmhyq@126.com

*通讯作者:吴喜龙,男,高级工程师,研究方向:稀贵金属冶金。E-mail:wuxilongvip@sina.com