化学机械抛光终点检测技术研究

张继静,李 伟,宋婉贞

(中国电子科技集团公司第四十五研究所,北京100176)

化学机械抛光终点检测技术研究

张继静,李 伟,宋婉贞

(中国电子科技集团公司第四十五研究所,北京100176)

化学机械抛光是晶圆全局平坦化的核心技术,其中有效的终点检测是影响抛光效果的关键。若不能有效地监测抛光过程,便无法避免晶圆抛光过度或不足的缺陷。本文在介绍CMP原理与应用的基础上,系统分析了CMP终点检测技术的多种应用方法及其优缺点。

晶圆;终点检测;平坦化;化学机械抛光

近年来,超大规模集成电路制造技术已经发展到了0.1 μm和300 mm时代,特征线宽为0.1 μm的技术也已经广泛应用。在2025年之前,20~14 nm工艺设备国产化率将达到30%,到2030年,实现450 mm工艺设备的国产化[1]。随着特征线宽的进一步微小化,对硅片表面的平坦化程度提出了更高的要求,化学机械抛光技术被公认为是超大规模集成电路阶段最好的材料全局平坦化方法,该方法既可以获得较完美的表面,又可以得到较高的抛光速率。

由于金属层数增加,要在大直径晶圆上实现多层布线结构,刻蚀要求每一层都应具有很高的全局平整度,即要求对多层布线互连结构中凹凸不平的绝缘体、导体、层间介质、镶嵌金属、硅氧化物、多晶硅等进行平整化,这是实现大规模集成电路立体化结构的关键。在众多的平整化技术中,化学机械抛光(CMP)是目前唯一能获得全局平面化效果的平整化技术,因此,在当前尖端的半导体科技中,CMP已经成为众所瞩目的核心技术。作为半导体制造工艺中的关键技术,CMP设备的研究和应用已经成为国内半导体制造行业的焦点[2]。

1 晶圆CMP的原理及其应用

CMP系统主要是由承载抛光垫的抛光台、一个旋转的晶圆承载器和抛光液输送装置三大部分组成。化学机械抛光时,抛光台上表面粘贴抛光垫,然后承载器吸附晶圆;旋转的承载器以一定的压力压在旋转的抛光垫上,抛光液持续流入,并在抛光垫与晶圆之间流动。抛光液在抛光垫的传输和旋转离心力的作用下均匀分布其上,在晶圆和抛光垫之间形成一层液体薄膜,液体中的化学成分与晶圆产生化学反应,将不溶物质转化为易溶物质,然后通过磨粒的微机械摩擦将这些化学反应物从晶圆表面去除,溶入流动的液体中带走,在化学成膜和机械去膜的交替过程中实现超精密表面加工,从而达到平坦化的目的,见图1所示。

图1 CMP抛光原理示意图

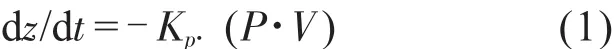

CMP可以用下列方程式来表示

式中,dz/dt为材料去除速率;

Kp为机器性能参数;

P为抛光压力;

V为抛光速度。

由上式可见,晶圆表面的去除速率与晶圆和抛光垫的相对速度及抛光压力成正比。在抛光过程中,除了机构参数及抛光垫特性的影响外,当晶圆和抛光垫表面的相对速度、压力及抛光液供应稳定时,晶圆会被均匀抛光。

在晶圆前道制程的多层循环布线中要反复使用到化学机械抛光。大量的研究表明,CMP不仅是单晶晶圆获得纳米级超光滑无损伤表面的最佳方法,同时被公认为是超大规模集成电路(ULSI)阶段最好的材料全局平坦化方法。它在集成电路制造中的应用主要集中在以下几个方面[3]:

(1)氧化硅薄膜的CMP。氧化硅多应用于做绝缘膜或隔离层,因此氧化硅层的平整度将影响其后数层的制造、导线的连接及定位工作。通常氧化硅层多以化学气相沉积(CVD)的方法沉积,因此会有过多的堆积层需要以CMP的方式去除,此过程没有明显的停止终点,以去除薄膜的厚度为标准,只需达到平整度要求即可,如图2所示。

图2 没有停止层的SiO2绝缘膜CMP

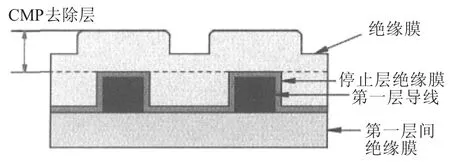

(2)层间绝缘膜的CMP。在层间绝缘膜的平整化方面,抛光对象有电浆辅助化学气相沉积膜、硼磷硅玻璃及热氧化膜等。每一种对象的CMP抛光条件都随着抛光液种类、抛光压力与抛光时间而有所不同。在对不同特性的绝缘膜抛光时,大多以监测抛光终点来判定完成与否,如图3所示。

图3 有停止层的层间绝缘膜CMP

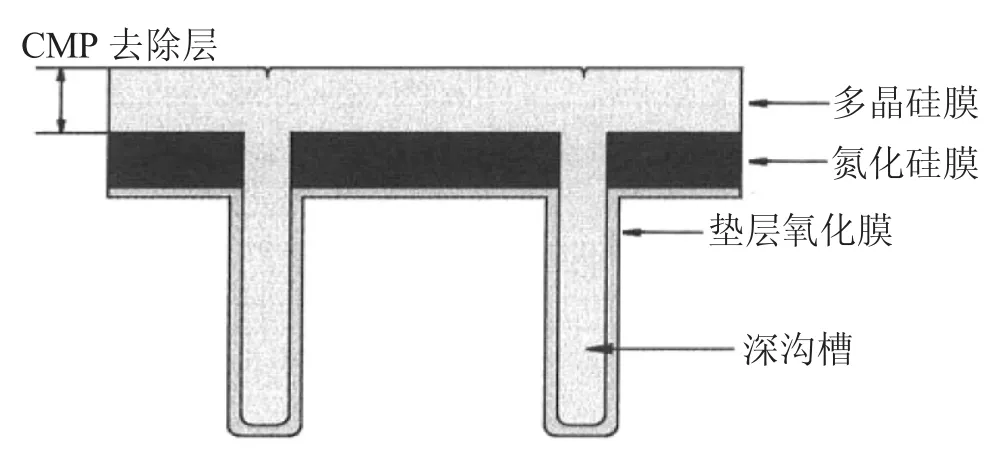

(3)浅沟槽隔离的CMP。在晶圆上经蚀刻形成沟槽后,利用CVD方式沉积氧化硅膜,再用CMP去除未埋入沟槽中的氧化硅膜,并以抛光速度相对缓慢的(如氮化硅膜)作为CMP的抛光停止层即终点,此时沟槽内的氧化硅即成为电路中的绝缘体膜,如图4所示。

图4 浅沟槽隔离CMP示意图

(4)多晶硅的CMP。此为将STI过程的沟槽加深,以CVD方式沉积氧化硅或氮化硅后,再以多晶硅作为堆积材料,用CMP去除深沟外多余的多晶硅,并以在晶圆上及沟槽内长成的氧化硅或氮化硅膜作为CMP的抛光停止层即终点,此方法常见于沟槽电容的制造过程中,如图5所示。

图5 多晶硅CMP示意图

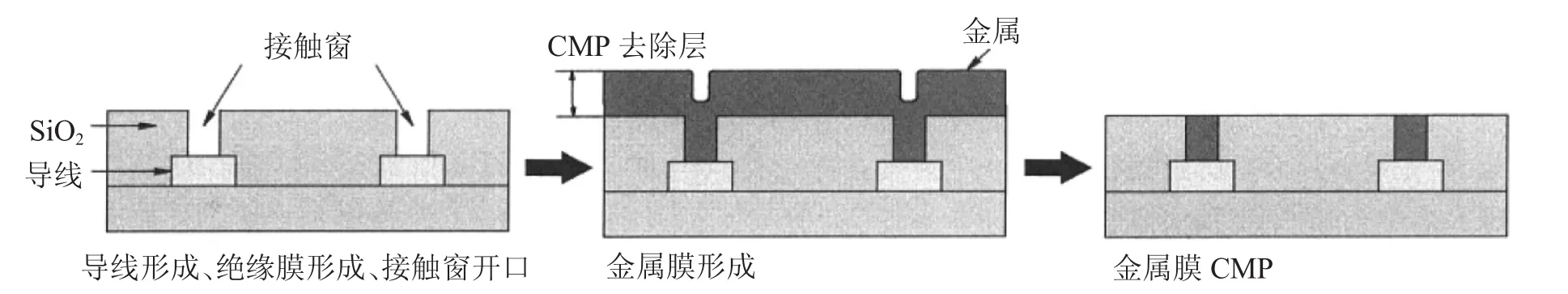

(5)金属膜的CMP。在半导体工艺中常用作导线的金属有铝、钨、铜,CMP除了能将金属导线平整化以外,还能制作(两层电路)导线间连接的“接触窗”,即在两层电路间的绝缘膜上蚀刻出接触窗的凹槽,再以CVD方式将用作导线材料的金属沉积其中,最后再以CMP去除多余的金属层。此法即为通常所说的镶嵌法,如图6所示。因为由抛光垫所施加的压力对晶圆上凸出处作用较大,因此按照导线密度及大小的不同,晶圆抛光的程度也有差异。也就是说,大区域绝缘层在一般情况下作为抛光停止层的效果很好,但在金属导线密度高的部分,由于绝缘膜层所占的面积小而容易产生过度抛光的现象,这是当前CMP领域亟待解决的一大问题。

图6 金属膜CMP流程示意图

2 终点检测技术及其分类

要提高CMP技术的稳定性和生产率,实现对CMP的自动化控制,对于抛光终点的监测是必须具备的技术。CMP是在晶圆的表面上,从其凸起部分开始均匀地逐步少量去除,使之平整。经过平整化后的晶圆上所残留程度不一的薄膜厚度需要加以精确控制,若未能有效地监测CMP运作,便无法避免晶圆产生抛光过度或不足的情况。

在晶圆前半制程的CMP中,所谓的过程终点是介电层上的沉积薄膜被完全移除,只留下填充在介电层孔中的沉积物。

根据终点检测的特点可以分为基于时间的离线终点检测技术和实时在线检测技术。

2.1 基于时间的离线终点检测技术

基于时间的离线终点检测技术是21世纪初国内半导体元件制造厂使用的主流技术。这种方法通常对试验片进行预先试验抛光,在进行离线评估之后取得抛光时间与抛光速度的关系,根据关系曲线进行产品的CMP平整化。这一检测抛光终点的方法,需要根据不同产品的需求,预先决定去除量再控制抛光时间的方式来决定抛光终点,离线终点检测具有易于实施、操作性较强等优点,但是每道CMP工序的抛光时间会随着抛光对象、环境等因素的不同有所变化。因为抛光对象下方底层的导线金属图案的形状、堆积的比例、元件的种类以及工艺过程不同,在抛光时会产生各种各样的差异。例如层间绝缘膜的表面会随着电路图案结构的凹凸、尺寸大小、位置分布、高度与密集程度的不同而变化,导致抛光时间产生变化。另外,抛光垫材料、抛光垫温度分布、抛光液种类及晶圆的加压方法也会对CMP的效果与时间有所影响。所以这种方法会造成晶片加工缺陷过多,而且加工精度不高。

这种终点检测技术主要在直径小于200 mm的晶圆加工中应用,已不能满足当前晶圆自动化加工的需要。

2.2 实时在线终点检测技术

晶圆CMP的实时在线终点检测一直是半导体产业关注的焦点。在CMP过程中,由于晶圆表面向下靠在抛光垫上,使得对晶圆拋光的实时在线监测非常困难,而且此技术必须考虑抛光过程的可重复性,排除抛光液、机械振动等干扰因素的影响。此外,为了便于采集处理信号,抛光用的抛光垫及抛光液的最优化处理也是必要的。

国内外各研究机构和生产厂商针对晶圆化学机械抛光中的在线实时终点检测技术(EPD)进行了一系列研究工作,提出了基于光学、电学、声学或振动、热学、摩擦力、化学或电化学原理的监测方式。与基于时间的离线终点检测相比较,在线终点检测能够更好地控制晶圆薄膜厚度变化,减少重复操作,实现CMP的自动化操作,从而提高抛光设备利用率和产量,同时避免了STI、多晶硅和金属等抛光过程中产生的各种缺陷,减少IC设备的密度分布缺陷,降低不均匀性,并最终使半导体设备的稳定性和可靠性得到提高。

3 在线终点检测技术的研究和应用

目前常用的在线终点检测主要有电机电流终点检测、光学终点检测和电涡流终点检测。

3.1 基于驱动电机电流变化的终点检测

美国微米半导体技术公司的 Sandhu S和Laurence D等人提出了利用抛光头或抛光机台驱动电机电流信号变化实现抛光终点在线检测的方法,其结构如图7所示。此方法的原理是当晶圆抛光达到终点时,抛光垫所接触的薄膜材料不同,导致晶圆与抛光垫之间的摩擦系数发生显著变化。例如,晶圆上多晶硅膜被去除,下方底层抛光速度相对缓慢的氮化硅膜露出,晶片与抛光垫之间的摩擦力发生变化,从而使抛光头或抛光机台回转扭力变化,其驱动电机的电流也随之变化,因此由安装在抛光头和抛光机台上的传感器监测驱动电机电流变化可推知是否达到抛光终点。

图7 基于电机电流变化终点检测示意图

这种方法适用于摩擦系数变化大的金属膜抛光和多晶硅抛光过程中,不适用于以去除薄膜厚度为抛光终点的氧化硅抛光。

3.2 基于光学反射率的终点检测

在CMP过程中,当金属层、阻挡层、电介质层发生膜的变化时,光学信号能发生明显变化,以此区分不同材料的变化。传统的金属CMP工艺控制主要包含三个步骤:第一步,去除晶圆表面大量的金属层,剩余少量的金属层(厚度约为150~200 nm);第二步,完全去除晶圆表面的金属层,露出阻挡层(钛和氮化钛层);第三步,完全去除阻挡层,露出电介质层(氧化硅或氮化硅)。

针对金属CMP的抛光工艺,先进的在线终点检测技术,采用光学反射终点检测来实现晶圆终点检测,它可用于不同类型的晶圆,以适应在金属薄膜厚度、平整度和器件图案等方面的差别。CMP设备包含3个抛光盘,每个抛光盘对应一种抛光工艺步骤。第一抛光盘采用光学终点检测来检测晶圆金属膜的大量去除(此处主要针对CMP工艺的多样性进行选择),第二抛光盘采用光学终点检测来检测铜膜的完全去除抛光终点,第三抛光盘采用光学终点检测来检测阻挡层的抛光终点。此方案可以有效提高设备终点检测的精度及可靠性[4]。

利用光学方法进行实时终点检测是目前最具发展前景的在线监测技术。系统采用安装在机台上的光学传感器来采集光学信号,光学信号与被抛光薄膜厚度的变化相关联,当所要求的薄膜厚度被去除后,机台自动停止抛光。通过光学信号模式识别算法识别并处理光学信号,以此来确保检测的成功率。系统原理如图8所示。

图8 光学终点检测原理图

这种方法应用领域广阔,大多绝缘膜或多晶硅抛光后的薄膜厚度测量都可利用光学反射率进行测定。同时,由于其测量精度可达0.1 nm。所以对于CMP的终点检测,这是一种很好的检测方法。

3.3 电涡流终点检测

在铜CMP在线终点检测的研究中,电涡流检测是最常用的方法。研磨前后电涡流终点检测装置中电涡流变化如图9所示。

图9 金属膜上电涡流变化示意图

检测装置主要包括电涡流传感器、交流驱动及信号放大器(模拟部分)、以及数据采集和运算系统(数字部分)。其中,数据采集与运算系统是电涡流检测装置的核心,负责产生并输出特定频率的正弦交流信号,并采集信号放大器输出的测量信号,完成锁定放大运算,并向上级控制器返回测量信号。

由于电涡流测量装置工作频率较高(1~ 10 MHz),所以检测装置使用高速A/D和D/A器件进行信号转换,并且用FPGA器件构成控制与运算系统的核心。

测量装置工作时,当传感器检测范围内有金属薄膜时,传感器的等效阻抗发生变化,由阻抗测量输出的信号经过放大后输入到A/D转换器,并将转换后的数据输入到运算系统中。经过系统的采集和滤波处理后,计算涡电流的大小。

这种方法不仅可以监测晶圆上被抛光材料的变化,还可检测晶圆抛光表面平整度,是铜CMP终点检测最实用的方法。

3.4 综合终点检测

综合多种终点检测方法于一体,会大幅度提高检测的可靠性,如图10所示,该综合检测系统由电机电流检测、光学检测、抛光垫温度检测三个检测子系统组成[5],它们在抛光过程中,同时检测不同的信号,实时采样并处理信号。

另外,基于抛光液离子浓度变化的终点检测、基于声学发射信号的终点检测和基于机械力学信号测量的终点检测也是当前CMP在线监测的热点[6][7]。晶圆化学机械抛光的过程终点可以同时利用这几种方法或单一方法准确地判断出来。

图10 综合终点检测系统

在CMP抛光过程中所撷取的各类信号混有大量的干扰噪音,对其中的有用信号进行处理前必须对噪音进行滤除,将有用信号提炼出来,而且实时终点检测系统还需对机构系统参数进行分析、对CMP抛光过程进行模拟与仿真,建立敏感、稳定的信号观测机制,藉助CMP仿真机台与半导体工业级CMP机台实际撷取的信号数据及实际抛光成品测试的反馈资料,验证出所规划与建立系统的实用与可靠性。

4 结束语

随着晶圆尺寸的不断扩大和芯片特征尺寸的不断缩小,对晶圆的表面平整化程度提出了更高的要求。IC制造追求结构微细化、薄膜化和布线立体化的趋势下,晶圆的化学机械抛光无疑是不可或缺的关键技术。

目前,生产晶圆的厂商大都使用国外进口产品。我们以在线终点检测作为研究方向研制出的晶圆化学机械抛光设备,已经达到了国际先进水平,产业化以后在国内会有广阔的应用前景。

[1] 赵晨.《中国制造2025》设定IC设备国产化目标,五大难点怎么破?[N].中国电子报,2016-7-7.

[2] 苏建修,康仁科,郭东明.超大规模集成电路制造中晶圆化学机械抛光技术分析[J].半导体技术,2003,28 (10):27-32.

[3] S.H.Li,R.Miller.Chemical Mechanical Polishing in SiliconProcessing[M].NewYork:Academic PressNewYork,2000.63-64.

[4] 高文泉,丁鹏刚,徐存良.化学机械抛光设备关键技术研究[J].电子工业专用设备,2012,41(1):12-15.

[5] 周国安,柳滨,王学军,等.红外光学终点检测的研究[J].电子工业专用设备.2008.37(9):7-10.

[6] JIN R R.New generation CMP equipment and its impact on IC devices[J].Journal of Electronic Materials,2001,30(12):72-75.

Research of Chemical Mechanical Polishing and Endpoint Detection Technology

ZHANG Jijing,LI Wei,SONG Wanzhen

(The 45thResearch Institute of CETC,Beijing,100176 China)

Chemical mechanical polishing is the core technology of the global planarization of wafer,and the effective endpoint detection is the key to influence the polishing effect.If the polishing operation can not be effectively monitored,it can't avoide producing the defect that the polishing excessive or insufficient on the silicon wafer.On the basis of introducing the principle and application of CMP,this paper analyzes the application methods,the advantages and the disadvantages of the CMP endpoint detection technology.

Wafer;Endpoint detection;Chemical mechanical polishing;Planarization

TN307

A

1004-4507(2016)12-0010-06

2016-12-01