碳化硅微粉在多线切割中的应用

王雄龙

(中国电子科技集团公司第四十六研究所,天津300220)

碳化硅微粉在多线切割中的应用

王雄龙

(中国电子科技集团公司第四十六研究所,天津300220)

对多线切割过程,碳化硅微粉的性质和标准进行了介绍,描述了碳化硅微粉在多线切割过程中的作用,讨论了砂浆的配制方法及注意事项;由于砂浆的成本在整个切割过程中占据了相当大的一部分,因此如何降低砂浆的成本是一个热点问题;根据硅片生产厂家的实践发现,使用一定比例的回收碳化硅微粉能够降低生产成本,同时对硅片表面质量影响较小,并且有利于环境保护,因此具有可行性。

碳化硅微粉;多线切割;砂浆

作为半导体行业的核心,硅工业的发展在近些年有着极为迅猛的发展。硅工业各道工序中,切片是至关重要的一步。过去硅工业普遍采用的是内圆切割。这种切割方式对材料的损失较大,并且效率低下,随着半导体行业的发展和太阳能光伏产业的崛起,有必要采取新的切割方式,因此开发出了多线切割技术[1]。与其他的切割方式(内圆切割和外圆切割)相比,多线切割具有产量大,损失少,能够切割大尺寸材料等优点,同时应用范围较广,不仅可以切割硅材料,较硬的物质,如碳化硅、蓝宝石等。

多线切割,就是使用多根钢线做高速往复运动对半导体材料进行切削。硅晶圆多线切割的商业化是在1985-1987年间。早期的发展主要关注如何改善机器的效率、晶圆的产量和质量等方面。当生产稳定后,其他方面,如旧砂浆和钢线的合适的处理方法开始显得重要起来。在1997-1998年间,聚乙二醇作为最合适的选择被引入到生产当中。1995-1997年间,从成本和环保方面考虑,旧砂浆的回收成为很重要的一方面。

Kao等人[2-7]是最早对制造半导体级硅晶圆的多线切割设备的研究小组。他们的主要工作可分为三部分:切割机理、材料去除速率和切割损伤,之后又有大量的研究人员在此基础上进行了深入研究。Li等人[2]发展了多线砂浆过程切割钢线、硅锭与磨料三者之间的接触压力模型。之后,Yang和Kao等人[3]使用有限元方法分析了砂浆和钢线之间的相互作用。Bhagavat和Kao[6]分析了多线切割过程中硅锭的温度变化。Zhu和Kao[7]使用Galerkin模型分析了切割过程中的振动特点。另外,Moller等人[8,9]对此也作出了显著的工作。

通常情况下,工业上使用钢线携带碳化硅砂浆进行切割。本文对碳化硅的使用做一个简单介绍。碳化硅(SiC)是用石英砂、石油焦(或煤焦)、木屑(生产绿色碳化硅时需要加食盐)等原料通过电阻炉高温冶炼而成。目前中国工业生产的碳化硅分为黑色碳化硅和绿色碳化硅两种,均为六方晶体,密度为3.20~3.25 g/cm3。碳化硅的硬度很大,莫氏硬度为9.5级,仅次于世界上最硬的金刚石(10级)。在切割过程中,悬浮液携带碳化硅黏附在钢线上进行切割。砂浆中起到切割作用的是碳化硅颗粒。碳化硅颗粒受到钢线施加的压力,棱角被压入硅材料中,使其产生塑性变形,同时,受到钢线的带动,碳化硅颗粒开始横向移动,破坏硅材料表面;若碳化硅颗粒受到的阻力较大,则发生滚动运动,其余的棱角重新切入硅材料中,继续进行切割。碳化硅颗粒的运动状态如图1所示,其中实现材料去除的主要为切入状态和犁铧状态。

图1 多线切割过程中碳化硅颗粒运动状态[10]

目前各国对磨料粒径大小还没有一个统一的规定,各个国家都有自己的标准。我国国家标准中,对不同标号碳化硅颗粒的粒度组成做出了规定。微粉可分为F系列和J系列,分别在粒度号前加“F”和“#”进行区分。粒度组成的确定需要由d0、d3、d50和d94/954个值进行确定。其中,d0表示颗粒最大直径,d3表示粒度组成曲线的3%点处的粒径,d50和d94/95的规定与之类似。通常采用 d50的值表示粒径平均大小。测定粒径大小的方法通常有沉降法和电阻法两种,由于测量方法的不同,得到的结果也会有较大差异,因此在标准当中分别给出了两种方法得到的J系列和F系列的粒径结果,表1、表2给出了J系列和F系列微粉粒径中值。

表1 J系列微粉的粒度标记和粒度中值[11]

表2 F系列微粉的粒度标记和粒度中值[11]

碳化硅材料的某些性质会对切割效果产生影响[12-14],如粒型、硬度、圆度及粒径等。碳化硅在切削过程中主要以滚动摩擦为主,若微粒形状以长条状、扁平状为主,则无法起作用;碳化硅在冶炼过程中的时间长短导致其硬度有所不同,而硬度较差的碳化硅微粒在切割过程中会被磨平钝化,导致切削力不足;圆度可用来描述碳化硅微粒的锋利程度,圆度越大,则微粒棱角越少,切削力越弱,因此不宜使用圆度过大的颗粒;碳化硅的粒径过大或过小都会对切割产生不利影响,故粒径应集中在某一范围内。

砂浆的配制对切割效果有着重要影响。砂浆主要是由碳化硅和聚乙二醇、水按照一定比例配制而成。砂浆不仅起到切割作用,同时也能将切割过程中所产生大量的热带走。如果砂浆流量过小,则切削能力不足,而且会导致钢线与单晶摩擦产生的热量聚集,影响晶片表面质量;而砂浆流量过大时,砂浆冲击晶片,有可能导致碎片,因此在切割过程中应调节流量在合适范围内。由于碳化硅本身具有易吸水的性质,在使用前需经过处理[15]。通常情况下,碳化硅微粒在配制砂浆前需放入烘箱内,在80℃~100℃之间加热4 h,使其充分干燥。经过如此处理,碳化硅微粉分子活性得到了增强,可与切削液有更强的适配性,并且粉体颗粒吸附性更强,钢线携带砂浆量更大,切削能力增强,同时微粉有了更好的流动性和分散性,结团现象减少。配制砂浆时,应缓慢地向切削油中加入碳化硅微粒,倒完一袋(25 kg)需2.5~3 min,同时不忘搅拌。加入碳化硅微粉后,砂浆需搅拌8 h以上才可用于线切,保证碳化硅微粒在砂浆中充分分散,不形成较大的团聚物。为避免个人因素影响砂浆配制,也可采用机器自动投料,使物料的混合更均匀,只需4 h即可使用。在配制砂浆过程中会有大量粉尘飘散,应注意做好个人防护。切割过程中需要消耗大量的碳化硅微粉,采用双向切割,砂浆的消耗量为250~300 kg/刀,碳化硅的成本占切割总成本的约1/3。如果能够使用回收砂浆,将大大降低切割成本,创造收益。

使用碳化硅砂浆切割硅单晶一定次数后,成分将发生变化,其中会掺有硅微粒,切割能力有所下降,因此无法使用,需更换新砂浆。然而旧砂浆并不意味着没有回收价值。经过对旧砂浆的分析可以发现,其中的碳化硅微粒只有很少一部分得到了使用,仍有相当大比例的微粒可以继续使用。若将旧砂浆作为工业废水随意排放,不仅污染环境,而且也是一种浪费。目前已有多种回收旧砂浆的方法[16,17],大致可分为固液分离和固体提纯两大步骤。经过回收处理后,国内所能实现回收的比例大约在60%~70%,而国外技术先进的可达80%~90%。

当前一般采用物理方法进行分离,即依据各成份的性质先进行固体和液体分离,再进行液体提纯分离。进行固体和液体分离的主要方法有:离心分离法、旋流分离、浮选法、虹吸法、过滤法、分级法、筛分法、电极法、超声法。见图2所示。

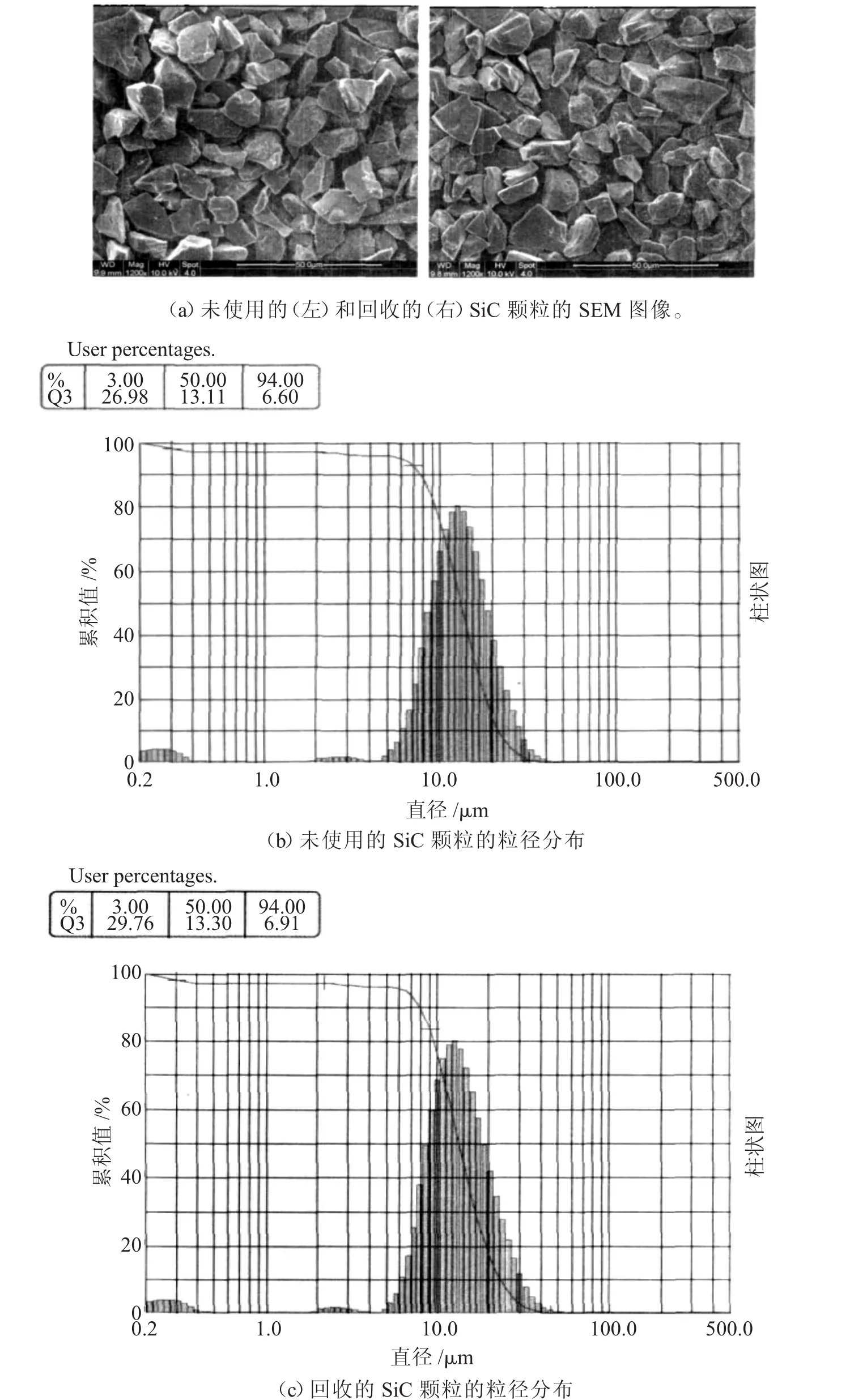

图2 未使用过的碳化硅颗粒和回收的碳化硅颗粒的SEM图像粒径分布[12]

目前已有较多文献对旧砂浆的回收方法进行了研究报道,但关于回收碳化硅对硅片表面质量的研究较少[18]。旧砂浆中,大部分碳化硅颗粒未发生任何变化或者分解,仍保持原有形貌[19]。如图2所示,碳化硅颗粒在使用前后变化不大,粒径分布和尺寸大小仍在国标范围内。经分析测试可知,回收碳化硅仍有较好的切割能力,切割出的硅片表面损伤较原浆损伤小,但切割速度略慢,可将回收后的碳化硅微粒与新碳化硅微粒混合使用,再次配制成砂浆用于切割。实验研究对比后发现,在一定比例范围内,使用新旧碳化硅微粉混合配制的砂浆在切割硅片时可得到较为满意的合格率。通常回收碳化硅微粉所占比例不超过80%时,硅片表面质量不会受到较大影响。经过更进一步的检测可发现,硅片表面的线痕会随着回收砂浆比例的增大而加深加宽,超过一定比例后会导致硅片报废,因此回收砂浆无法完全替代新砂浆。同时,由于回收碳化硅的切削力下降,钢线磨损程度增大,断线几率会有所增加,因此使用回收碳化硅时应注意对程序进行调整。但综合考虑,使用回收碳化硅可大大降低生产成本,减轻环境污染,因此硅片生产厂家仍可根据自身情况使用新旧砂浆混合进行硅片切割。

在硅片切割过程中,碳化硅微粉直接影响着产品的表面质量,对碳化硅微粉的研究可以提高产品质量。根据市场价格对比,碳化硅切割砂成本为1.8万元左右,而回收碳化硅的成本在9 000元左右,两者之间有较大的价格差距,因此,研究砂浆回收技术可以节约成本,创造更多利润。

[1] 任丙彦,王平,李艳玲,等.Si片多线切割技术与设备的发展现状与趋势[J].半导体技术,2010,35(4):301-304+387.

[2] Li J,Kao I,Prasad V.Modeling stresses of contacts in wire saw slicing of polycrystalline and crystalline ingots:application to silicon wafer production[J].Journal of Electronic Packaging,1998,(120):123-128.

[3] Yang F,Kao I.Interior stress for axisymmetric abrasive indentation in the free abrasive machining process:slicing silicon wafers with model wire saw[J].Journal of Electronic Packaging,1999,(121):191-195.

[4] Bhagavat M,Kao I.Elasto-hydrodynamic interaction in the free abrasive wafer slicing using a wiresaw:modeling and finite element analysis[J].Journal of Tribology,2000,(122):394-404.

[5] Yang F,Kao I.Free abrasive machining in slicing brittle materials with wire[J].Journal of Electronic Packaging,2001,(123):254-259.

[6] Bhagavat S,Kao I.A finite element analysis of temperature variation in silicon wafers during wiresaw slicing [J].International Journal of Machine Tools and Manufacture 2008,48(1):95-106.

[7] Zhu LQ,Kao I.Galerkin-based modal analysis on the vibration of wire-slurry system in wafer slicing using a wiresaw[J].Journal of Sound and Vibration,2005,283 (3-5):589-620.

[8] Möller HJ.Wafering of silicon crystals[J].Physica Status Solidi A,2006,(6):659-669.

[9] Möller HJ.Basic mechanisms and models of multi-wire sawing[J].Advanced Engineering Materials,2004,6(7):501-513.

[10]种宝春,靳永吉,罗嘉辉.多线切割机的切割运动分析[J].电子工业专用设备,2010,39(2):31-34.

[11]GB/T 2481.2-2009,固结磨具用磨料粒度组成的检测和标记第2部分:微粉[S].

[12]陈雪,汪钉崇.回收砂浆对硅片质量的影响和成本降低的贡献[A].第十届中国太阳能光伏会议论文集[C].常州:中国江苏常州浙江大学出版社:2008,1066-1071.

[13]张晓芳.回收碳化硅使用比例对硅片质量的影响[J].才智,2013,(15):196-197.

[14]史振刚.回收砂浆对硅片表面质量的影响[J].科学中国人,2015,(12):64.

[15]周水生,曹彦民,张爱民,等.一种硅片切割工艺[P].中国专利:CN103522431A,2014.

[16]邢鹏飞,郭菁,刘燕,等.单晶硅和多晶硅切割废料浆的回收[J].材料与冶金学报,2010,9(2):148-153.

[17]仝宇,徐冬梅,齐维,等.硅切割废砂浆回收现状[J].无机盐工业,2011,43(9):5-7.

[18]韩燕旭,赵彩霞,贾艳飞,等.回收砂浆对多晶硅片表面质量的影响[J].新型工业化,2014,(1):79-83.

[19]H.S.Gopala Krishna Murthy.Evolution and present status of silicon carbide slurry recovery in silicon wire sawing[J].Resources,Conservation and Recycling,2015,(104):194-205.

The Application of Silicon Carbide Powder in Multi-wire Saw

WANG Xionglong

(The 46thResearch Institute of CETC,Tianjin 300220,China)

A necessary material in multi-wire sawing method is SiC powder.A brief introduction of the process of multi-wire sawing,property and standard of SiC is made.The effect of SiC powder in the multi-wire sawing is described.A discussion of the preparation and matters needing attention about SiC is described in this paper.Because the cost of SiC powder takes a great part in the whole cutting process,how to reduce the cost the slurry is a hot point.According to the experiments,it is found that the use of recycling SiC has a slight influence on the quality of Si wafer,however,it could decrease the producing cost and is environment-friendly.Therefore,it is possible to use recycling SiC to replace part of new SiC powder.

Silicon carbide powder;Multi-wire saw;Slurry

TN305.1

B

1004-4507(2016)12-0020-05

2016-11-13