伺服控制油压技术应用于半导体塑封压机

赵 松,汪宗华

(1.铜陵富仕三佳机器有限公司技术部,安徽铜陵244000;2.安徽中智光源科技有限公司,安徽 铜陵 244000)

伺服控制油压技术应用于半导体塑封压机

赵 松1,汪宗华2

(1.铜陵富仕三佳机器有限公司技术部,安徽铜陵244000;2.安徽中智光源科技有限公司,安徽 铜陵 244000)

早期半导体塑封压机均是采用异步电机和定量泵组合,通过比例阀控制压力、流量输出,发展中期塑封压机采用过变频技术,但是控制精度均未得到提高,现在采用伺服控制液压技术,直接控制伺服电机输出,采用压力和电机速度双反馈,提升控制输出精度。

伺服控制;双闭环;高精度;节能

早期的半导体封装设备都是采用异步电机和定量泵的组合,通过液压比例阀控制压力和流量输出,随着伺服电机的功率增大,逐步的满足了目前大功率的使用需求,控制器精度也不断的提高,中期的变频技术也逐渐被伺服控制油压技术替代,目前使用的伺服控制油压技术,主要解决了客户降低能耗的需求,节能降耗是目前许多客户发展的需求,所以伺服控制油压系统的应用是符合市场需求的。伺服控制油压技术应用于半导体塑封压机主要设计包括3点:伺服驱动系统设计,液压系统设计,电控系统设计。

1 伺服系统设计

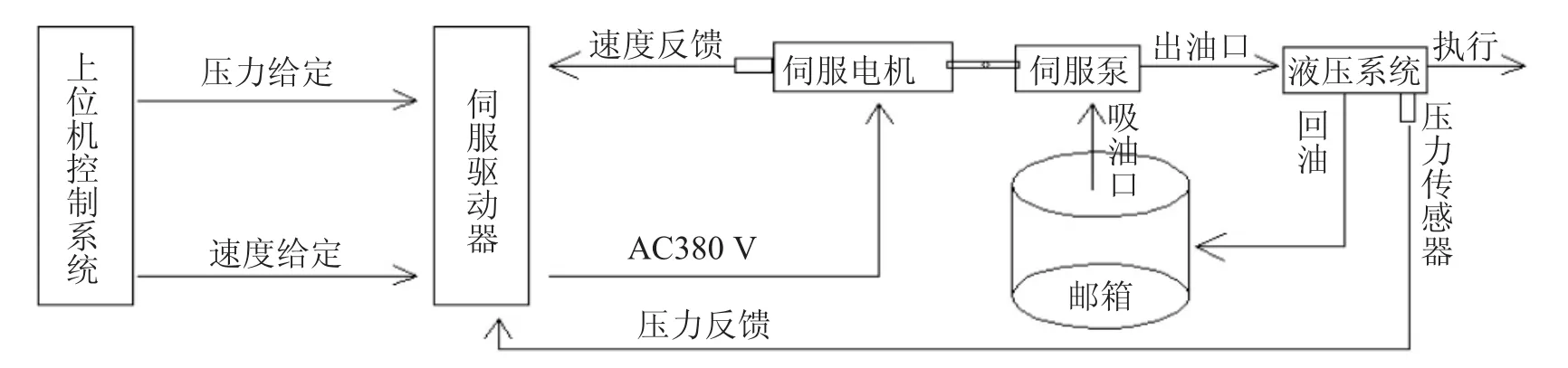

伺服控制技术在半导体塑封压机行业开始应用并广泛推广。塑封半导体控制原理设计如图1所示。

图1 伺服控制原理

通过多次测试,我们认为,伺服控制油压驱动技术应用到塑封压机上,完全可行。250吨半导体塑封压机工作时最大压力是21 MPa,装配调试过程中最大压力为25 MPa,工作时油泵提供最大流量为50 L/min,经过试运行比较,我们选择进口品牌大金齿轮泵SUM-25,其排量为25.2 mL/r,当电机转速为2 000 r/min时,其流量:

Q=25.2×2000=50400 mL/min=50.4 L/min

由此可见,工作时油泵提供流量满足最大流量50 L/min需求。当压机达到最大压力时,驱动泵需扭矩:

T=(25.2 mL/r×250 MPa)/20π=100.3 N·m

大金8 kW伺服电机最大扭矩为120 N·m,可以满足系统需求。

在确定了液压系统和伺服系统的主结构后,进行驱动控制系统设计程序。半导体塑封压机在注射的过程中要求比较高,要求低速度大压力输出,这对伺服泵的脉动提出了很高要求,脉动小于0.5 L/min,同时对伺服控制器的输出与反馈提出了响应快速的要求,设定控制50 ms以内。

2 液压系统设计

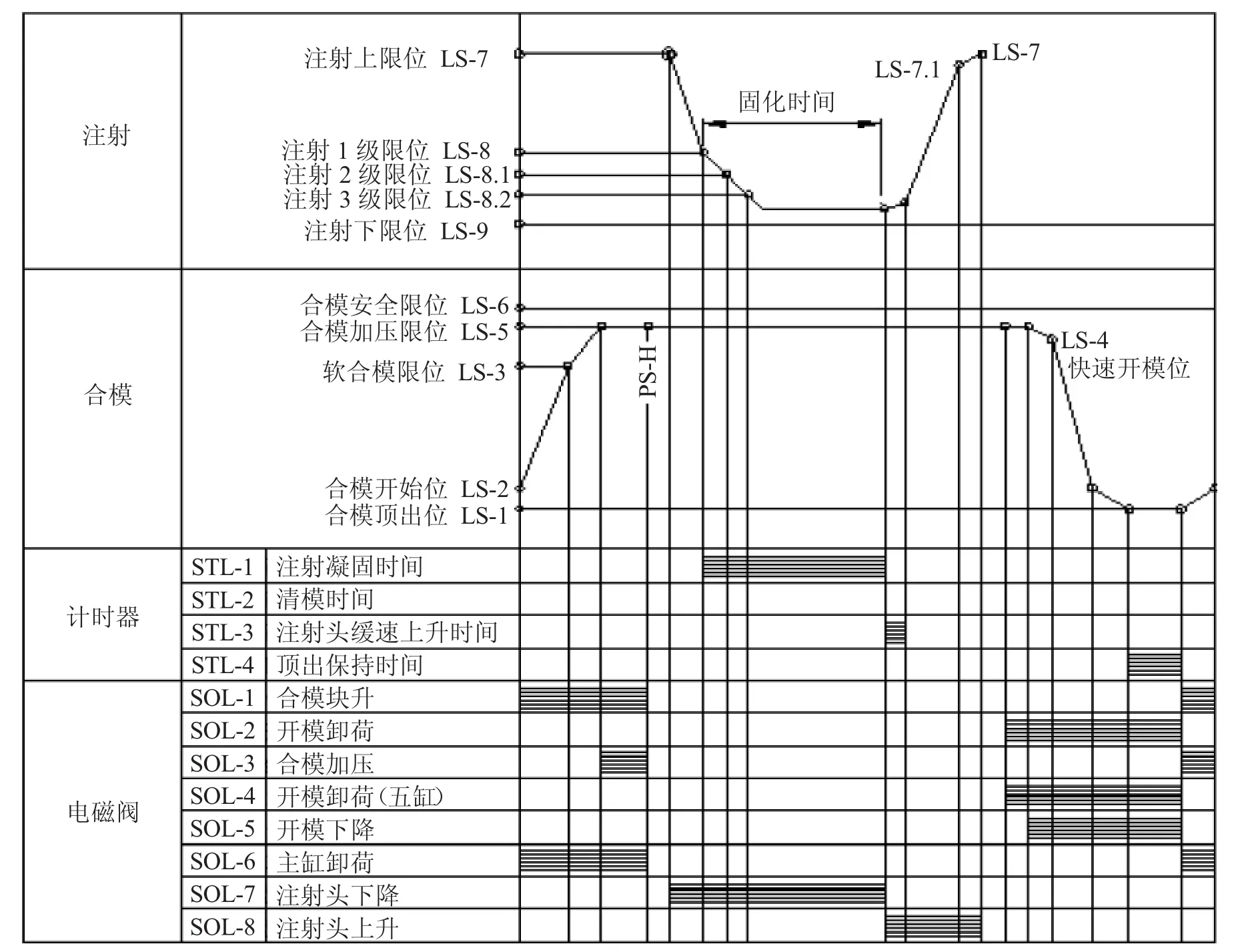

液压系统设计是新型塑封压机的技术关键之一,它与压机的工作时序密切相关,因此油压系统设计的好坏,直接关系到伺服系统应用于半导体塑封压机的成败。首先是油路时序设计根据液压原理图设计和半导体产品工艺结合,确定伺服技术应用的半导体塑封压机的工作时序(如图2所示)。

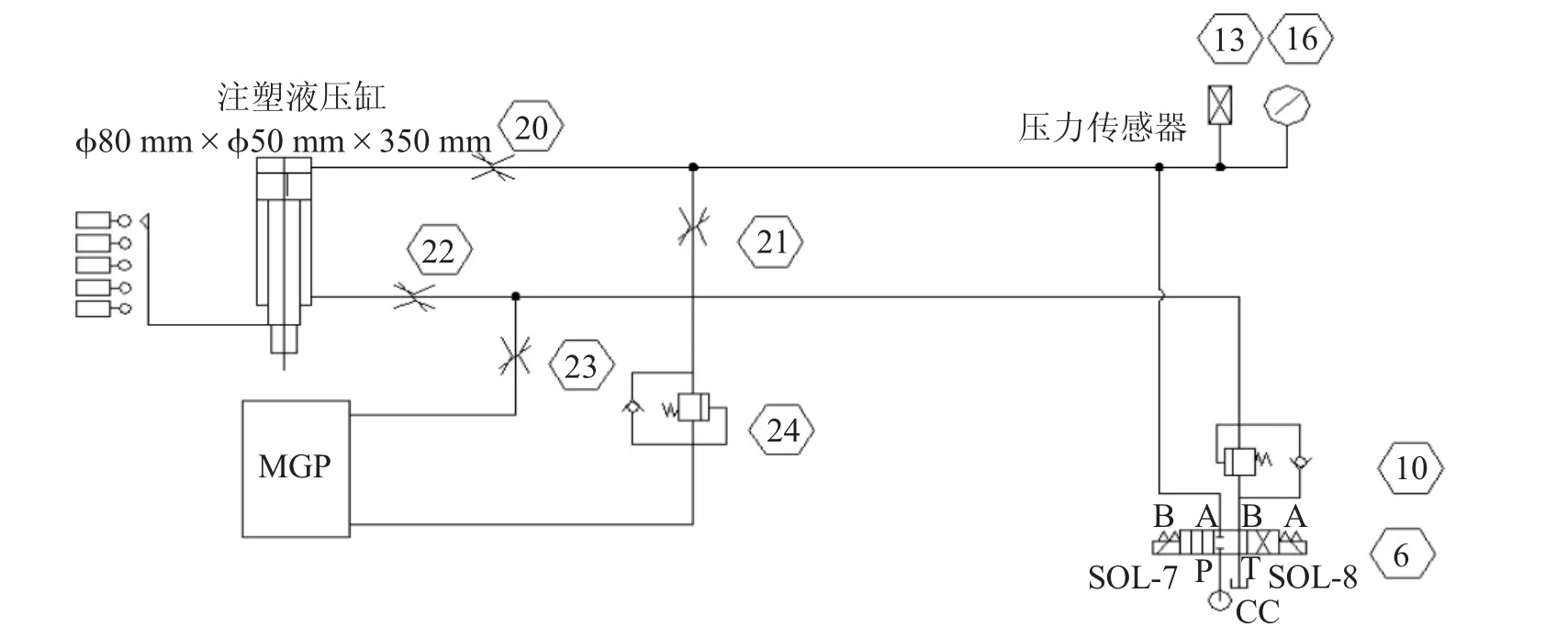

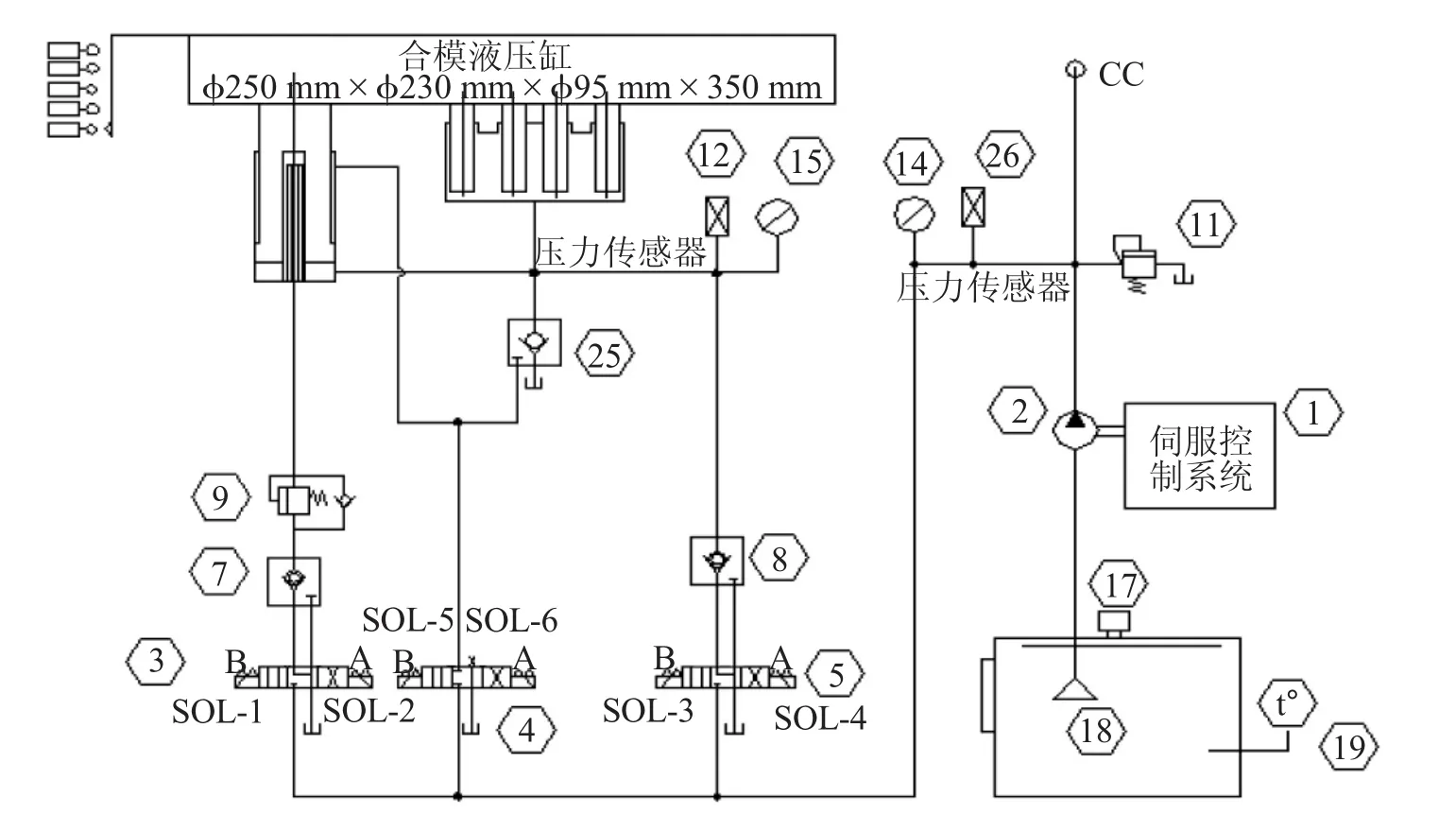

其次是液压原理的设计。塑封压机工作的稳定性与可靠性以及保压的性能很大程度上取决于液压系统的性能。液压原理设计的合理性,保证了液压系统性能的稳定性。液压系统的设备优点是工作平稳,噪音小,工作压力大。合理的液压原理设计减少液压系统中的冲击,减少装配油路的连接管路。同时对液压系统的维护、液压元件装配的位置合理性以及热量减少液压系统起到关键作用,同时也是保证伺服控制系统稳定运行的关键核心设计。(如图3、图4所示)。

伺服控制技术与液压系统相结合,区别现在的一个伺服泵取代原先的两个普通定量泵,在工作时序上和压力、速度控制输出上做重新设计,在设计的同时增加了速度的分段设计。我们选择伺服系统的双闭环控制系统,是以压力反馈为优先级。当该伺服系统工作的先导压力必须能够克服活塞运动阻力的同时,速度的给定量才可以进行调整,并做反馈。

传统的半导体塑封压机的效率利用很低,多余的压力通过液压系统的压力溢流阀或减压调整系统多余的压力,普通的定量泵一直是满负荷工作的状态,转速一直在1 500 r/min的状态工作,不能进行阶段性的压力输出调整。压力的控制精度也是在模拟量开环状态控制,运行速度是依靠低压泵输出大流量提供,速度控制也是不精确。伺服驱动技术的应用对压力和速度都进行了反馈,在分阶段上控制输出的压力可以根据时间的阻力需求进行给定,速度可以根据时间的工艺需求进行给定,同时有了双闭环的反馈系统,对于压力精度可以提高到正负0.1 MPa。由于整个液压系统的分阶段的压力输出控制,固化低速保压控制,都能在每个设备运行点控制到合理的压力输出,尽最大可能减少能耗,在整个液压系统中原来的冷却装置已经被取消,采用自然风冷就可以满足24 h/d的长期运行,保证了长期运行的液压系统温度只比室温高10℃左右。

图2 液压时序图

图3 注塑液压原理图

图4 合模液压原理图

3 电控系统设计

电气设计通过上位机的控制输出0~10 V模拟量。给定量压力0~21 MPa对应的0~10 V输出,模拟量模块比例是0~4 000线性比,压力控制系数是210∕4000=0.0525。给定量速度0~100%对应的0~10 V,模拟量模块比例是0~4 000线性比,速度比例控制系数是100/4000=0.025。伺服控制系统的压力反馈采用0~5 V的压力传感器反馈,电机转速在编码器反馈速度。上位机的压力反馈采用0~25 MPa和0-40 MPa的压力传感器反馈压力,压力反馈系数分别是0.0625和0.1,通过反馈压力控制逻辑动作的输出,逻辑动作的输出达到了实际需求的压力和速度。伺服压力反馈提供伺服系统的扭矩输出,在设备的运动过程和保压中起到关键的作用。换向阀的控制采用上位机的I/O输出控制DC24继电器控制阀体开启,合模位置采用机械行程开关反馈信号,注射位置采用位移传感器反馈模拟量信号接入AD模块,位置行程0~350 mm对应0~10 V输入,模拟量模块比例系数0~4 000线性比,注射位置比例系数是350/4000=0.0875。上位机的线性控制给定,伺服控制器的线性输出,执行机构运动过程中的动力需求,可以根据实际的需求动力线性给定。精确控制和高精度的反馈,可以控制整个设备的动力输出,根据实际的需求进行给定。

4 结束语

伺服控制油压技术的应用,简化了液压系统,取消了原先的压力、流量比例阀,完全依靠伺服泵控制输出压力、流量。针对半导体的工艺需求,我们对压力精度由原先的3%提高到1%,同时对速度控制由原先的模拟量控制到伺服系统的数字量控制;伺服控制油压技术的应用对于人机界面操作更方便、简单,增强可操作性。对于系统中的能量释放,我们针对各行程段相对消耗的能量给予设定,基本上可以控制压力溢流,保证了液压系统中的运行温度。伺服控制油压技术的应用,满足半导体塑封压机的生产工艺,工艺操作上也实现压力、速度、时间输出的量化处理,在动力能耗上满足了设计要求,达到了80%的能耗节省。伺服控制油压技术的应用成功改变了传统的塑封压机动力输出理念,改变了传统的液压系统控制原理。

[1] OMRON.SYSMAC CS/CJ系列可编程控制器[Z].2010.

[2] DAIKIN.大金混合液压系统[Z].2010.

The Application of Hydraulic Servo Control Technology in Molding Press

ZHAO Song,WANG Zonghua

(1.Tongling Fushi Sanjia Machine Co.,Ltd,Tongling 244000,China;2.Anhui Zhongzhi Light Source Tech.,Ltd,Tongling 244000,China)

Early stage of transfer molding press adopted the combination of asynchronism motor and metering valve,pressure and output flow were controlled by proportional valve.Frequency conversion technology was adopted at the mid-stage of transfer molding press,control precision hadn't been improved yet.Now servo hydraulic control technology is adopted to control servo motor output directly,and to achieve double feedback of pressure and motor speed,and control precision has been improved significantly.

Servo control;Double closed loop;High-precision;Energy saving

TM383.4

B

1004-4507(2016)12-0030-04

2016-12-06

赵松(1979-03)男,汉,安徽省铜陵市,工程师,主要从事半导体塑封压机的设计开发等相关工作。