某风扇排气消声器设计与降噪分析

杨明绥,梁 东,朱 磊

(1.中国航发沈阳发动机研究所 第十一研究室,沈阳 110015;2.中国航空发动机研究院 基础与应用研究中心,北京 101304; 3.北京航空航天大学 航空科学与工程学院,北京 100191)

某风扇排气消声器设计与降噪分析

杨明绥1,梁 东2,朱 磊3

(1.中国航发沈阳发动机研究所 第十一研究室,沈阳 110015;2.中国航空发动机研究院 基础与应用研究中心,北京 101304; 3.北京航空航天大学 航空科学与工程学院,北京 100191)

飞机舱内环控系统的风扇噪声是飞机舱内主要噪声源之一。基于某环控系统风扇的噪声实测结果,在声学平面波与线性化假设的前提下,开展了风扇排气消声器的设计,并基于声电类比原理和微穿孔板吸声理论的解析方法,完成了消声器降噪评估算法的编制和校核,对排气消声器的声学性能进行计算分析。该方法具有计算量小、评估准确快捷等优点,对指导风扇消声器的工程优化设计具有重要借鉴意义。

声学;风扇;消声器;噪声测试;降噪设计;消声量

舱内声环境是决定飞机乘坐舒适性的主要因素之一,其中噪声级对乘客的烦恼程度有重要影响[1]。噪声会使旅客疲劳,消耗乘务人员的工作精力,进一步影响到该机型的营运和航空公司的声誉,减少公司的经济效益。军用飞机方面,舱内噪声问题一直以来都是飞机的主要噪声问题,我国的运7[2]、运12[3]飞机均不同程度地出现舱内噪声问题,一方面严重影响乘员的舒适性和战斗力,更为严重的是,机身某些区域的强烈噪声将影响到附近电子设备、仪表的正常工作,甚至引起飞机结构本身的声疲劳乃至损坏,使飞行的可靠性和安全性受到严重威胁[4]。我国国家军用标准规定:如果设备的宽频随机噪声环境的总声压超过130 dB,或者每赫带声压级高于100 dB,则应进行噪声环境试验[5]。针对这一问题,我国从国军标准GJB 1357-1992飞机内部噪声级、航标HB 7123-1994飞机内部噪声测量给出了不同程度的要求。

环控系统风扇噪声作为舱内主要噪声源之一,其排气噪声及其消声器设计[1]是国内外学者广泛研究的重要课题。在风扇噪声试验测试方面,王斌等[6]以某四缸发动机为研究对象,通过试验测量风扇噪声对发动机整机噪声的影响,为降低风扇噪声提供依据。他还提出在高频率范围,控制风扇噪声是很有必要的,可以通过适当控制风扇转速、采用叶片不均匀分布的风扇、用塑料风扇代替铁板风扇、在车用内燃机上采用风扇自动离合器、风扇和散热器系统的合理设计。谷嘉锦[7]针对声学风洞设计过程中的风扇排气噪声控制及消声器抑制方法进行综合阐述,指出针对风扇排气噪声抑制,在风扇前后加消声器从而隔开风扇噪声是降低风洞的背景噪声的重要手段。武兆伟[8]、纪良[9]、孙长林[10]、王良锋[11]等人采用解析方法结合经验模型分析了风扇噪声及风扇远场噪声水平。文献[11]指出尽管经验噪声预测模型所需的计算资源低,能够达到较好的精度,但是由于自身的经验特性,对于某些类型的风扇或者在某些工作状态下,风扇噪声经验预测模型不能得到很好的预测结果。郑军[12]等人针对某风扇工作时出现5.3 阶转速基频噪声峰值,采用详细的实验测试诊断,确认引起噪声的原因是风扇涡流噪声,通过风扇与散热器之间的距离优化,实现了噪声降低。

在消声器的经验设计方面,声传递矩阵法[13]是一种利用声、电类比原理发展起来的使用方便、实用性强、经济性好、对消声器设计具有实际指导意义的方法。H.Luo[14]研究了各种轴向部分穿孔插入管消声器的的一维传递矩阵理论模型,计算了它的传声损失。Chao Nan Wang[15]研究了穿孔插入式消声器的数值解法。王诗恩和高宗英[16]用存在声源及气流时的一维波动方程描述了抗性消声器中噪声的传播过程,建立了抗性消声器插入损失模型。M.L.Munjal[17]对插入、插出和侧面插入、插出消声器进行了平面波的分析,给出了它们的传递矩阵。黄其柏[18]推导考虑气流速度和线性温度梯度情况下的刚性直管的传递矩阵,在此基础上研究气流速度和温度梯度的内插管消声器的传递损失,并且验证了理论的正确性。2000年,唐永琪[19]等在消声器性能计算过程中考虑了气流和温度梯度的影响,并采用三维谱图方法研究气流对消声器消声性能的影响。理论计算与试验结果相比较发现,当消声器截面几何尺寸较小,且噪声频率不太高的情况下,一维平面波模型对消声器内部声场的近似理论分析方法是适用的;但当噪声频率提高,在消声器腔内存在高次模式波时,平面波与线性化假设便不再适用,而应采取更加精确的二维或三维理论方法,如有限元法、边界元法等进行分析。王冲[20-22]等在降噪设计方面采用区间鲁棒优化、可靠性优化等先进优化方法,有效地提升了降噪设计的效率。

本文基于某环控风扇排气噪声测试结果,进行排气消声器的设计,采用微穿孔板吸声等解析方法,完成了预测算法的编制和校核以及消声器消声量的预测分析。对排气消声器的声学性能进行计算分析,为优化消声器的结构设计提供参考依据。

1 风扇声源特性测试

为获取某风扇排气噪声的声源特性,进行了声源特性的测试分析。某再循环风扇排气噪声的测试方案如图1所示。整个测试过程是在全消声室进行的,将风扇运转至额定工况,完成噪声测试分析。其中,噪声测点布置如图1所示。2个噪声测点均齐平安装于排气管道内壁面。测点1和测点2距风扇排气出口的距离分别为0.3m和0.4m。

图1 风扇排气噪声测量的测点分布示意图

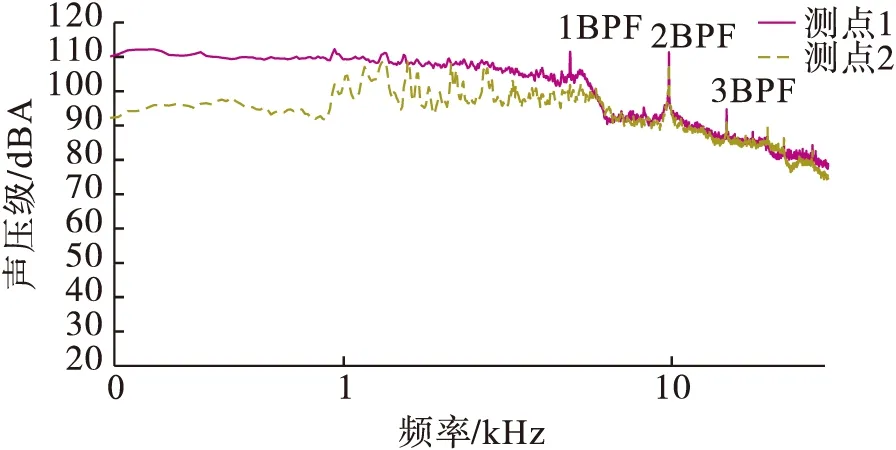

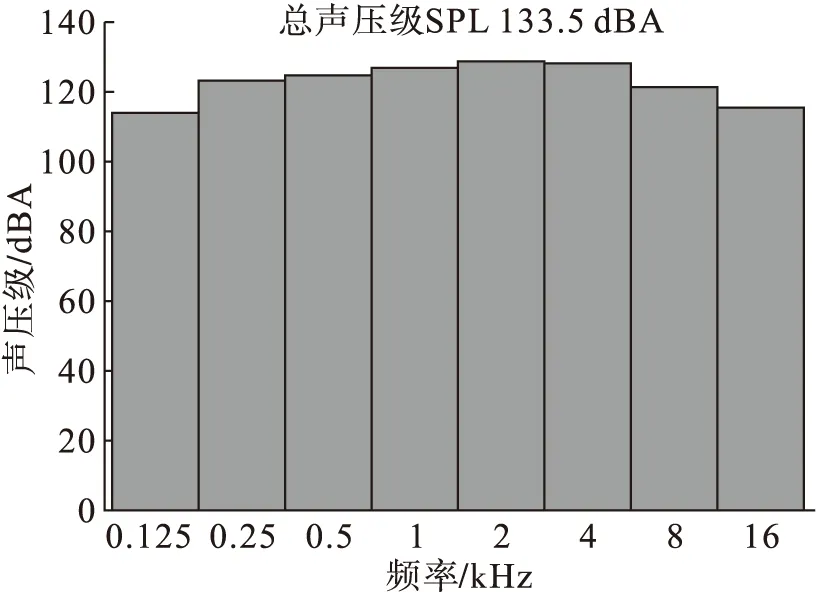

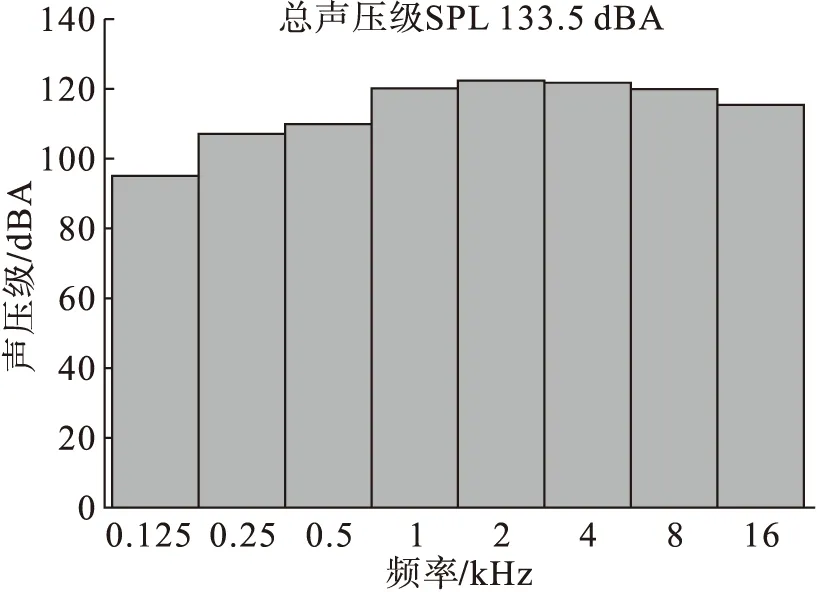

实际测量得到的1、2号测点处的噪声频谱如图2所示。从图2中可以看出该风扇排气噪声主要以1倍BPF和2倍BPF为主。图3、图4为风扇排气噪声倍频程结果,且1、2号测点的总声压级分别为133.5dBA和127.1dBA,噪声强度很高。如果不在排气管上加装消声器,那么排气噪声经出口向外辐射后,将对周围环境和人员产生影响。

图2 风扇出口处1、2号测点的声压级频谱

图3 风机出口处1号测点的声压级倍频程图

图4 风机出口处2号测点的声压级倍频程图

2 消声器设计及声学简化概述

2.1 消声器设计

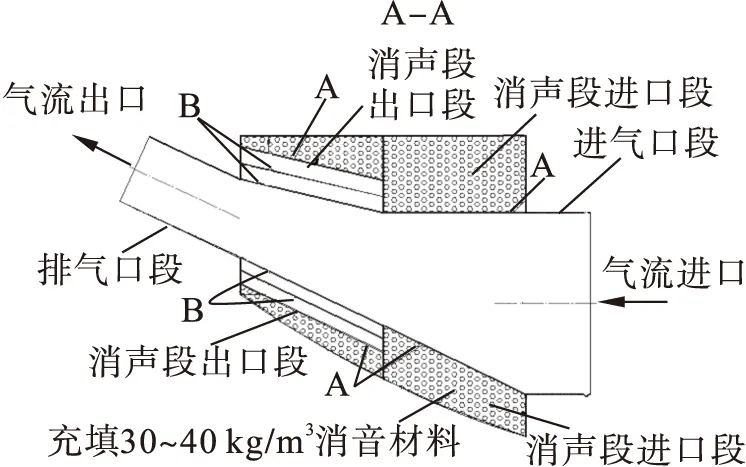

基于图2所示的风扇噪声源特性,综合考虑环控系统狭小空间的限制和排气管路上下游的接口要求,完成了排气消声器方案设计,如图5所示。从图5中可以看到,该消声器主要由进气口、消声段和排气口3部分组成,其中消声段可以分成消声进口段和消声出口段两部分:

(1)消声进口段。这一部分采用阻性消声,具体消声结构是在穿孔板后敷设吸声材料,如超细玻璃棉等;

(2)消声出口段。这一部分采用复合式消声,由双层微穿孔板吸声结构加阻性消声结构组成。

图5 消声器结构简图

2.2 消声器声学简化

根据所设计的消声器结构特点,将消声段的吸声结构以折算后的吸声系数(声阻抗值)代替。则图5所示的消声器结构,可以简化为图6的典型消声结构。对于图6所示的消声结构,可采用经验估算方法进行消声量的计算分析,评估消声器降噪效果。

图6 消声器截面视图

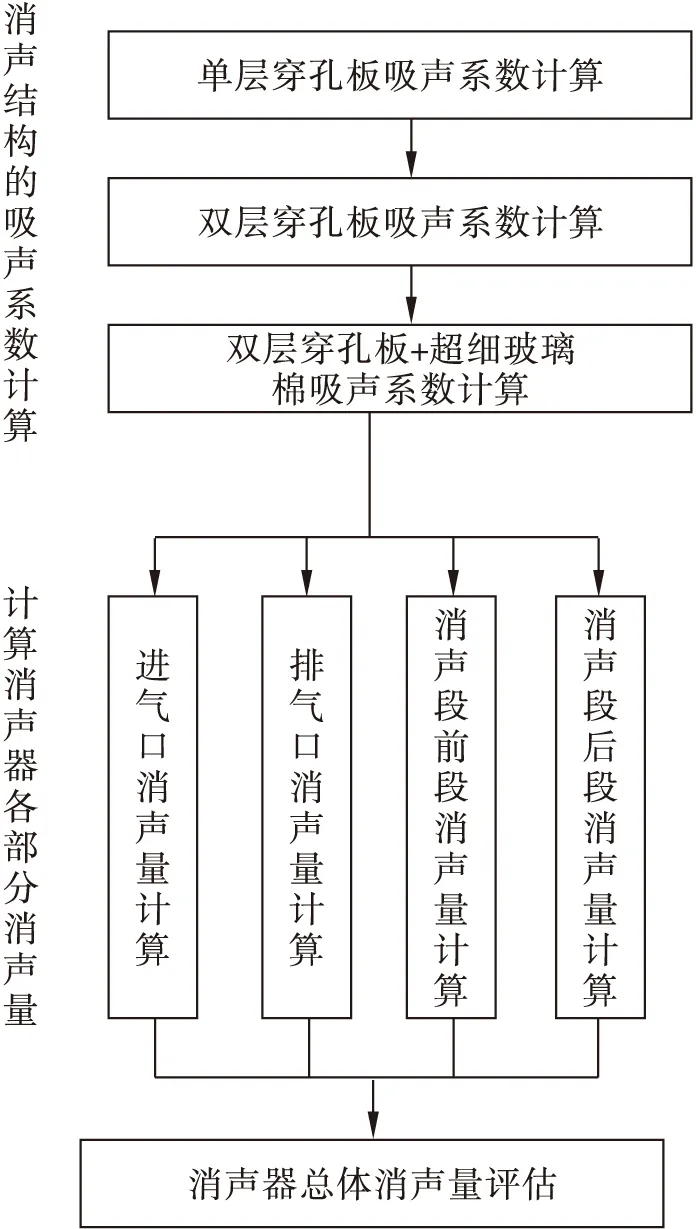

2.3 消声器设计总体计算方案 消声器总体降噪效果计算评估方案如图7所示。

3 消声段消声结构的吸声系数折算

3.1 消声进口段吸声系数

消声进口段为阻性消声部分,结构是由25%穿孔率的穿孔板后敷设超细玻璃棉,其中超细玻璃棉由玻璃布包裹。严格来说,该部分也是一种复合消声结构,由穿孔率为25%的穿孔板和后面敷设的超细玻璃棉构成,但该消声器的穿孔板的穿孔率较大,超过20%。这时穿孔板的声质量很低,其声学作用降低,此时整个吸声结构的声学特性主要由板后的吸声材料决定,而穿孔板成为吸声材料的罩板。

图7 总体设计方案

超细玻璃棉实际上属于多孔吸声材料,这类材料的吸声原理主要有以下两个方面:

(1)当声波入射到多孔材料表面时,激发微孔内的空气振动,空气与固定筋络间产生相对运动,由于空气的粘滞性,在微孔内产生相应的粘滞阻力,使振动空气的动能不断转化为热能;

(2)在空气绝热压缩时,空气与孔壁间不断发生热交换,由于热传导的作用,也会使声能转化为热能。

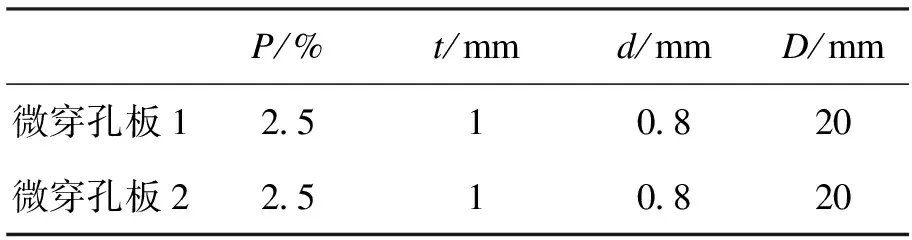

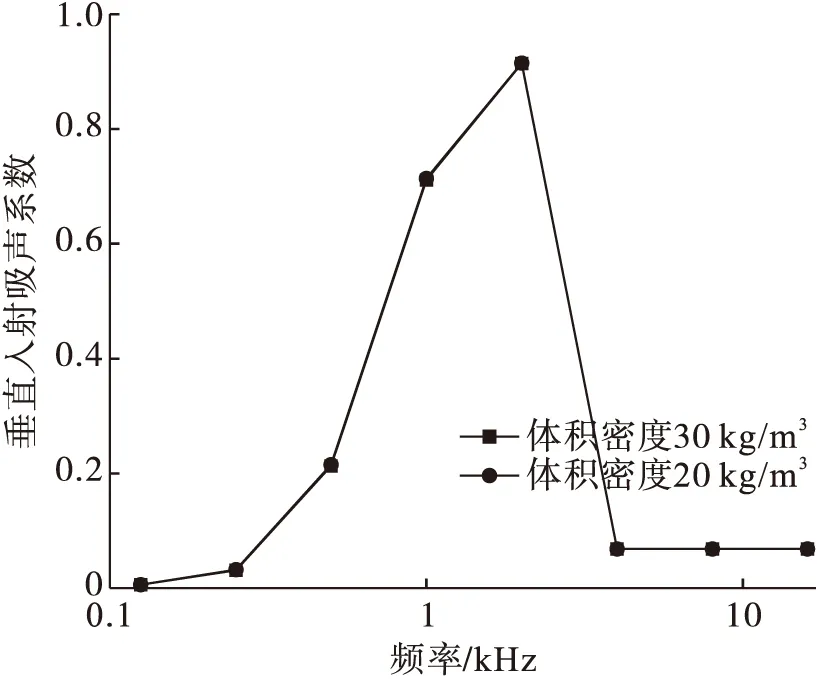

多孔吸声材料的吸声特性曲线总的变化趋势是吸声系数随频率的增加而增大,曲线由低频到高频逐步升高,在高频段出现不同程度的起伏,随着频率的增加,起伏逐渐缩小,趋向于一个缓慢变化的数值。影响多孔材料的吸声性能的因素主要有流阻、孔隙率、结构因数、厚度、体积密度、面层或涂刷层、背后条件、温度以及吸水吸湿等,在实际使用过程中需要认真考虑这些影响因素的作用,在工程条件许可的情况下,尽量提高材料的吸声性能。

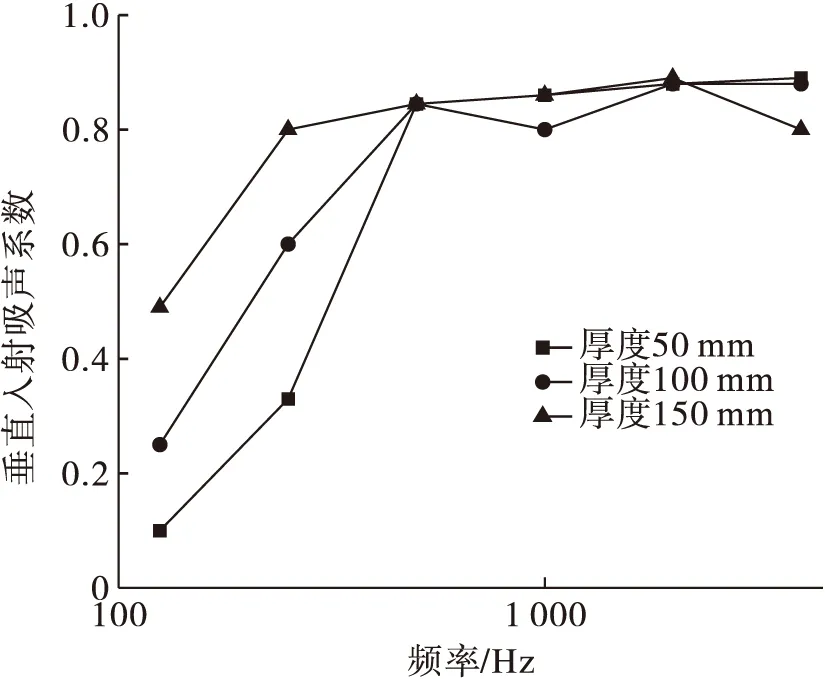

体积密度为20 kg/m3的超细玻璃棉的吸声特性如图8所示。从图8中可以看到,超细玻璃棉厚度对吸声系数的影响主要在中低频范围内,在1 000 Hz以上,吸声系数基本稳定在0.9左右。本文采用图8中厚度为50 mm的超细玻璃棉的吸声特性作为评估计算的参数。

图8 体积密度为20 kg/m3的超细玻璃棉的吸声特性

3.2 消声出口段部分的吸声系数

微穿孔板吸声结构的优点是构造简单、易于清洗、耐高温,所以适合于高速气流、高温或潮湿等特殊环境。马大猷院士在深入的理论分析研究的基础上,提出了微穿孔板理论和计算方法,微穿孔板的相对声阻抗率(以空气特性阻抗ρ0c为单位)

(1)

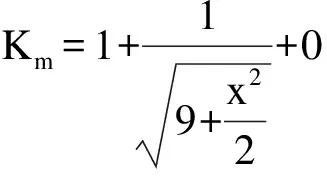

式中,c为声速(m/s),D为空气层深度(mm),ω为角频率且ω=2πf,f为频率,r为相对声阻率,m为相对声质量,d为孔径(mm),t为板厚(mm),P为穿孔率(%),Kr为声阻系数,Km为声质量系数;

其中

r=0.147tKr/d2P

(2)

m=0.294×10-3tKm/P

(3)

(4)

(5)

(6)

如果吸声材料的相对声阻抗率Z=r+jχ,那么该吸声材料的吸声系数可由如下公式计算

(7)

式(7)中r为相对声阻率,χ为相对声抗率。

3.3 程序的开发与校核

为进行消声器消声性能的估算,本文基于阻性吸声、微穿孔板吸声的基本理论,针对该消声器结构进行消声量估算程序开发,程序采用Fortran语言进行编程实现,主要具备以下几方面的功能。

(1)基于阻性吸声基本理论,完成阻性吸声系数折算;

(2)基于微穿孔吸声基本理论,完成单层、双层微穿孔板吸声系数的折算;

(3)基于复合吸声基本理论,完成复合吸声结构的吸声系数的折算;

(4)基于马大猷院士提出的消声性能估算经验公式,完成该型消声器进口段、出口段、总体消声量的计算。

为验证自行开发的程序的正确性和估算结果的精确性,分别进行了两种算例分析,完成算例校核。从两种算例的计算结果可以看出,自行开发的程序具有较好的数值预测精度。

算例1[20]:穿孔率P为50.2%,孔径d为0.2mm,空气层深度D为 0.13m,板厚t为0.2mm,本文计算结果与文献[20]的计算结果对比如图9所示。

图9 算例1的校核情况

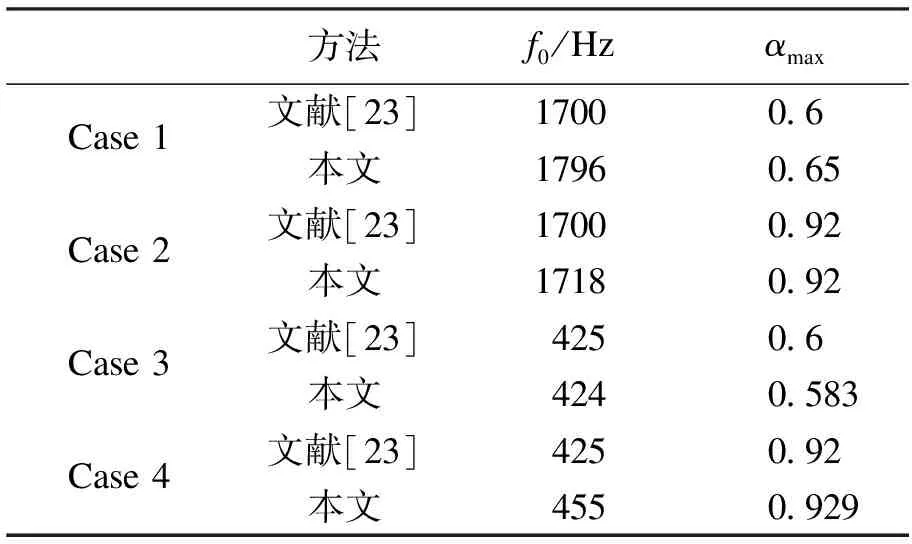

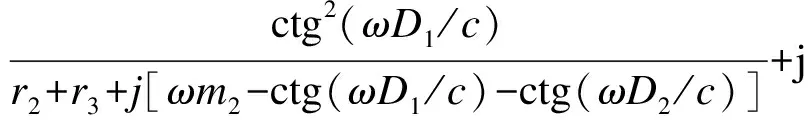

算例2:孔径d、板厚t、空气层深度D和穿孔率P参数选取情况如表1所示,本文计算得到各频率f0处的吸声系数αmax与文献[23]结果的对比情况如表2所示。

表1 算例2的计算参数

表2 算例2的校核情况

3.4 单层微穿孔板吸声系数的计算

穿孔率为2.5%,孔径d为0.8 mm,空气层深度D为0.020 m,板厚t为1.0 mm。

图10 单层微穿孔板吸声系数计算结果

由图10可知,单层微穿孔板的结构后,在1380Hz、8840Hz、17320Hz时,具有较好的吸声性能。

3.5 双层微穿孔板吸声系数的计算

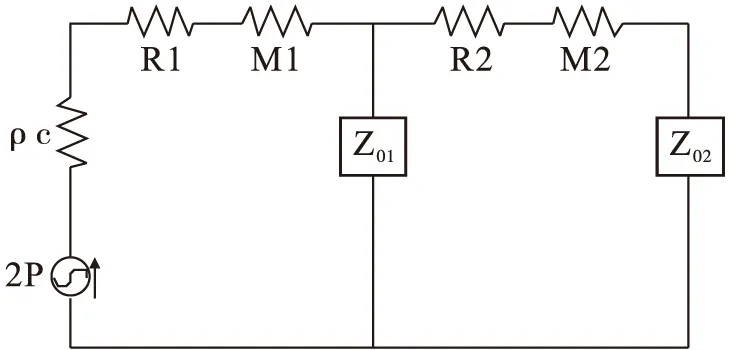

j[ωm1-ctg(ωD1/c)]

(8)

图11 双层微穿孔板吸声结构的等效电路

本文中复合消声段所采用的两层微穿孔板的参数均为:穿孔率P为2.5,孔径d为0.8 mm,空气层深度D为0.020 m,板厚t为1.0 mm。

计算得到的两层微穿孔板吸声系数如图12所示。对比图10可知,采用了双层微穿孔板的结构后,在880 Hz、2 060 Hz、8 700 Hz、9 200 Hz、17 520 Hz时,具有较好的吸声性能。

图12 双层微穿孔板吸声系数计算结果

3.6 双层微穿孔板+阻性吸声的吸声系数计算

本文设计的消声器是含一个双层微穿孔板结构后再敷设超细玻璃棉,超细玻璃棉是阻性吸声材料,因此同样可以采用声类比方法绘制等效电路图,如图13所示。根据该电路图同样可以计算出此时的相对声阻抗率,利用公式即可求出该吸声结构的吸声系数。

图13 双层穿孔板接超细玻璃棉吸声结构的等效电路

Z=r1+

(9)

经过以上分析可以得出计算消声器复合消声部分吸声系数的理论模型和计算公式,带入该消声器的具体物理参数,即可得到此段的吸声系数。

该消声器在这一段是由两层微穿孔板和一层超细玻璃棉组成,两层微穿孔板的参数相同,具体见表 3。

表3 两块微穿孔板的具体物理参数

微穿孔板后采用的超细玻璃棉的吸声系数如图14所示(厚度为20 mm,体积密度为20 kg/m3)。

图14 厚度为20 mm时超细玻璃棉的吸声系数

超细玻璃棉为阻性吸声材料,其声抗可以忽略,这样可以得到相对声阻率与吸声系数的关系

(10)

根据公式(1)~(10),利用表 3中的穿孔板的物理参数,可计算出不同频率下4个壁面的吸声系数,计算结果见图15。

综上,由吸声系数估算值,可以得出:

(1)消声段进口段主要是吸收1 000~16 000Hz频段的噪声;

(2)消声段出口段主要是吸收窄带低频噪声,其对880Hz、2 060Hz、8 700Hz、9 200Hz、17 520Hz等频率段的吸声效果较好;

图15 两层微穿孔板+超细玻璃棉的吸声系数

(3)整个消声器消声量的估算需进一步的计算分析,以确定每个频率段的消声量(传声损失或插入损失)。

4 基于经验公式的消声量估算

4.1 消声进口段消声量的估算

消声进口段为阻性消声器,其消声量的估算值满足

(11)

其中

(12)

式中,φ(α0)是与玻璃棉材料吸声系数α0有关的消声系数,P为消声器通道的等效截面周长(m),α0为正入射吸声系数,S为消声器通道等效截面积(m2),l为消声器的等效长度(m)。 可求得阻性消声器的消声量LNR,如图16所示。

图16 消声进口段消声量

4.2 消声出口段消声量的估算

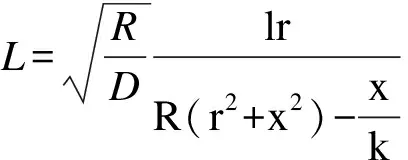

微穿孔板消声器的消声量公式可表示为

(13)

式(13)中,ΔL为消声量,R为等效的圆管半径,l为等效长度,k为波数,r为壁面声阻率,x为壁面声抗率,D为等效腔深。双层微孔板消声器是两层微孔板串联,其修正系数为

(14)

可求得微穿孔板消声器的消声量ΔL,如图17所示。从图17中可以看到,复合消声部分在1000Hz和2000Hz范围吸声效果比较明显。但在其他频段,该复合消声部分基本没有吸声效果,这也反映了微穿孔板消声的频率范围相对较窄。

图17 消声进口段消声量

4.3 基于实测频谱数据的传声损失的估算

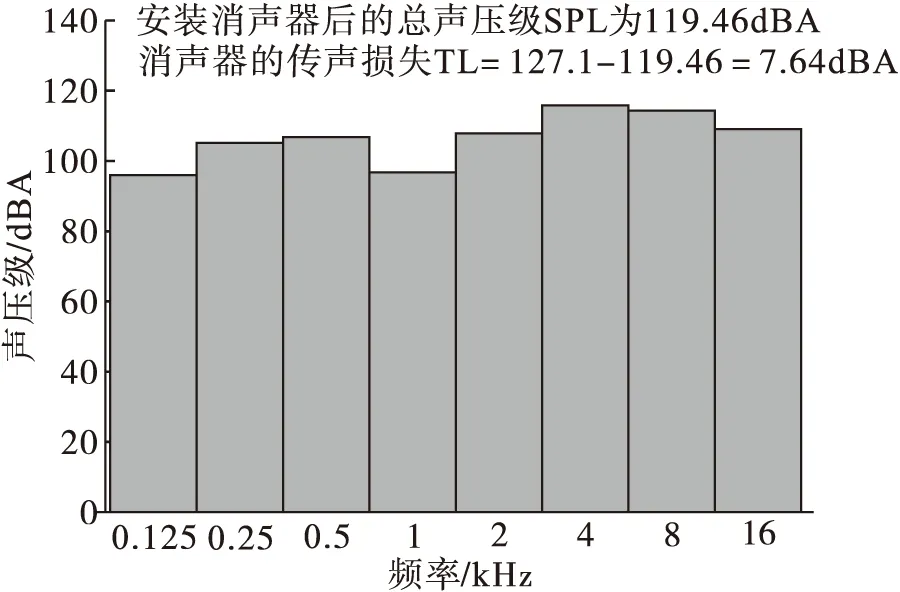

为分析消声器的传声损失,本文以风机出口处的噪声频谱为研究对象。当消声器内超细玻璃棉的体积密度为30 kg/m3时,选择6号测点处的声压频谱信号作为声源,可以计算得到安装消声器后消声器出口位置的声压级水平,如图18所示,此时消声器的传声损失为7.64 dBA。

图18 6号测点的消声效果

5 结论

本文基于声电类比原理和微穿孔板吸声理论的解析方法,针对某环控系统风扇的排气噪声进行消声器设计,同时分析计算了各消声段的消声特性和消声效果。结果表明:采用本文的分析方法能够快速准确地预测消声器噪声,对于实现工程方案的快速迭代设计具有重要意义,同时本文结果也可用于验证比较其它方法的计算结果及消声器设计。

[1]杨立学,陈克安,李双,等.飞机舱内声品质的音色参数表达[J].西北工业大学学报,2015,33(3):444-450.

[2]李江红,黎中伟,任辉,等.飞机舱内声品质的音色参数表达[J].航空学报,1997,18(5):627-629.

[3]金业壮,盛元生,王同庆.飞机舱内声强测量及降噪措施的研究[J].沈阳航空工业学院院报,1997,14(2):9-19.

[4]秦浩明,焦志强,黄文超.民用飞机声学设计与评定标准浅析[J].航空标准化与质量,2008(5):44-48.

[5]赵小见,路红,宋玉辉,等.飞行器结构声载荷响应及舱内噪声研究[J].导弹与航天运载技术,2014(3):11-15.

[6]王斌,吴锦武,陈志军.风扇系统噪声对发动机整机噪声的影响[J].内燃机工程,2004,25(6):52-54.

[7]谷嘉锦.声学风洞的设计[J].空气动力学学报,1997,15(3):311-319.

[8]武兆伟,乔渭阳.航空发动机风扇噪声经验预测方法分析[J].噪声与振动控制,2008(4):112-114.

[9]纪良,乔渭阳,王良峰,等.改进的多级涡轮噪声经验预测模型[J].航空动力学报,2015,30(5):1210-1218.

[10]孙长林,王掩刚.基于经验模型的对转风扇噪声预测分析[J],航空动力学报,2014,44(1):68-72.

[11]王良锋,乔渭阳,纪良,等.风扇进口噪声预测模型的改进[J],推进技术,2015,36(2):226-231.

[12]郑军,王弘岩,关帅,等.冷却风扇非整数倍阶次噪声问题的试验诊断分析[J].噪声与振动控制,2016,36(1):129-132.

[13]范钱旺.四缸柴油机排气消声器声学特性仿真分析及试验研究[D].昆明:昆明理工大学,2007.

[14]H.LUO,C.C.TSE,Y.N.CHEN.Modeling and applications of partially perforated intruding tube muflers[J].Applied Acoustics,1995,44(2):99-116.

[15]CHAO NAN WANG.A numerical scheme for the analysis of perforated intruding tube muffler components[J].Applied Acousties,1995,44(3):275-286.

[16]王诗恩,高宗英.抗性消声器的插入损失模型及其应用[J].内燃机工程,1996,17(3):35-40.

[17]M.L.MUNJAL.Plane wave analysis of side inlet/outlet chamber mufflers with mean flow[J].Applied Acoustics,1997,52(2):165-175.

[18]黄其柏.计及气流和线性温度梯度的内插管扩张式消声器理论研究[J].声学技术,1998,17(2):50-53.

[19]唐永琪,陈朝阳,胡立臣.汽车消声器性能计算中的气流与温度因素[J].合肥工业大学学报,2000,23(3):327-331.

[20]WANG C,QIU Z,WANG X,et al.Interval finite element analysis and reliability-based optimization of coupled structural-acoustic system with uncertain parameters[J].Finite Elements in Analysis and Design,2014,91(8):108-114.

[21]王冲,邱志平,吴迪,等.结构-声场耦合系统区间鲁棒优化设计[J].振动与冲击,2013,32(17):8-13.

[22]王冲,邱志平,吴迪,等.含区间参数的结构-声耦合系统可靠性优化设计[J].振动工程学报,2014,27(5):728-733.

[23]崔文静.组合微穿孔板的吸声性能研究[D].太原:太原理工大学,2008.

[24]焦东风.关于微穿孔板吸声体频带宽度极限的讨论[J].应用声学,2001,20(6):36-40.

(责任编辑:吴萍 英文审校:赵欢)

Analysis on the design and noise reduction of a certain type of a fan exhaust muffler

YANG Ming-sui1,LIANG Dong2,ZHU Lei3

(1.The 11th Research Department,AECC Shenyang Engine Research Institute,Shenyang 110015,China;2.Basic and Applied Research Center,Aero-Engine Academy of China,Beijing 101304,China;3.School of Aeronautic Science and Engineering, Beihang University,Biejing 100083,China)

The fan noises of environmental control system in plane cabin is one of the main noise sources of plane cabins.In this paper,a fan exhaust muffler was designed with the help of acoustic plane-wave and linear assumption based on the test results of fan noises in a certain type of environmental control system.A noise reduction evaluation algorithm of the muffler was compiled and verified by acoustoelectric analogy principle and capillary sound absorption theory.Then,the acoustic properties of exhaust muffler were computationally analyzed.This design method has some advantages such as a small amount of calculation and accurate and quick evaluation and has significance in the engineering optimum design of fan mufflers.

acoustics;fan;muffler;noise test;noise reduction design;noise elimination quantity

2016-09-24

总装十二五预研公用技术基金项目(项目编号:***)

杨明绥(1980-),男,黑龙江黑河人,高级工程师,主要研究方向:航空发动机噪声控制,E-mail:yangmingsui@126.com。

2095-1248(2016)06-0015-08

O422;TB535

A

10.3969/j.issn.2095-1248.2016.06.003