小直径导管点焊接头现场移动式DR检测系统设计与开发

中国工程物理研究院机械制造工艺研究所 (绵阳市 621900)

张连新 王增勇 孙朝明 鱼胜利

小直径导管点焊接头现场移动式DR检测系统设计与开发

中国工程物理研究院机械制造工艺研究所 (绵阳市 621900)

张连新 王增勇 孙朝明 鱼胜利

设计开发了小直径导管焊接质量现场移动式DR检测系统。首先测试确定了小直径导管电阻点焊接头的便携式微焦点射线源配合DR成像系统的检测方案,并且提出了焊接质量评价准则,然后设计了现场移动式检测系统的总体方案,详细阐述了系统的选型、检测姿态转换机构的设计、射线防护机构设计和控制软件设计开发,最后进行了系统综合集成和系统测试应用。试验结果表明,该系统能够实现小直径导管焊接质量现场的高效、准确的焊接质量检测与评价。

电阻点焊 数字射线成像 现场检测 焊接质量

0 序 言

小直径导管的挤压点焊技术是一种特殊的电阻焊接形式,通常用于较大容器充压用小直径导管的带压密封。其焊接对象为直径不大于5 mm、壁厚不大于2 mm的小直径薄壁导管,焊接接头是由导管的管壁形成的电阻焊点。与常规的电阻点焊相比,管材直径小、焊接过程中伴随着导管的巨大变形过程形成焊点,因此管体撕裂、内部飞溅导致的孔洞、导管内壁未完全融合等缺陷比较突出,且对密封性有致命的影响。针对这种特殊焊点中的焊接缺陷,常规无损检测手段如射线检测、超声检测等难以进行有效的检测;同时,基于其特殊的应用场合和可能的泄露,一般须进行现场快速检测和评价。因此,有必要研究适宜于该类焊点现场无损检测方法,对其焊缝质量进行评价控制。

由于该技术主要作为密封之用,并且在点焊之前被密封的气体已经加注在容器中,因此对其焊接之后的密封性能提出了极高的要求。一方面需要通过优化的焊接参数保证其焊接质量,进而确保密封性能;更重要的是需在焊接完成后对其焊接质量和密封性能进行在位无损检测。因此,如何在焊接完成之后立即在位对其进行密封性能的无损检测,就成了该技术能否得到应用的关键问题。目前相关报道基本上都是关于电阻焊质量在检测方面的文献[1-3],重点关注的是焊接质量,几乎没有涉及密封性能。故文中以实现小直径导管点焊接头现场密封性能检测与评价目标,基于数字射线成像(DR)技术开发出一套现场移动式电阻点焊接头焊封质量检测系统。

1 检测方案与评价准则

1.1 检测方案

小直径导管点焊接头形貌如图1所示,沿导管的长度方向上表现为圆弧形状,由中间到两边厚度逐渐增加。目前可能的无损检测技术主要有超声波和X射线两种方式。如采用超声波方法进行检测,存在以下难题[4-5]:①由于结构限制,不能采用水浸聚焦检测方法,只能采用接触法手动检测;②检测部位既小又薄,对设备尤其是超声换能器的要求非常严格,只能采用微晶片换能器;③缺陷尺寸很小,且工件贴合紧密,超声波检测时,容易产生声波透射而导致漏检,必须采用较高的检测频率,来保证足够的检测灵敏度。显然,超声检测法难以解决上述问题。实际检测试验结果表明,在导管焊接的中心平整部位,超声波底波反射信号比较稳定,随着换能器向边缘圆弧面的靠拢,检测信号越来越不稳定,很难实现缺陷检测。

基于以上情况,为实现在位检测,重点对便携式微焦点射线源配合DR成像系统的检测效果进行了测试。采用优化的射线检测参数,对一批焊缝进行了检测,如图2所示。结果表明:垂直于导管挤压焊接接头平面的正面透照效果最好,可发现的缺陷最多,对管体撕裂等的检出效果明显,但未熔合缺陷需要将检测角度旋转90°透照方能发现。由此可知,为保证内部缺陷完全检出,必须要选取互为90°的两次透照方式,其中一次的透射方向为垂直于焊接平面。

图1 小直径导管点焊接头形貌

图2 X射线DR检测效果

测试结果表明,基于便携式微焦点射线源配合DR可以实现挤压焊封盲管的焊接质量和密封性能的检测。

1.2 评价准则

为了对小直径导管点焊接头焊接质量和密封性能进行检测,必须建立起焊接质量与密封性能和可检测指标之间的关系,确定点焊接头质量的评判标准。文中提出了等效熔核长度L用于表征盲管的焊接质量和密封性能,其定义为:

式中,L为等效熔核长度;L1为实际熔核长度;δx为导管轴向穿过熔核的任一直线上缺陷长度之和与L1的比值的最大值;δy为沿导管焊封宽度方向穿过熔核的任一直线上缺陷长度之和与宽度W(定义如图1所示) 的比值的最大值;δz为沿导管焊封高度方向穿过熔核的任一直线上缺陷长度之和与高度H(定义如图1所示)的比值的最大值。

等效熔核长度L间接反映了焊接质量和密封性能。当L大于导管壁厚(即0.6 mm)时,即认为导管的焊接质量满足要求。经过大量的工艺试验,证明上述评判标准能够满足导管质量的评判。后续还需对其进行更深入的考核和修正。

2 现场移动式DR检测系统的设计

2.1 总体方案

根据功能需要和测试结果,设计了如图3所示的小直径导管点焊接头现场移动式DR检测系统,主要包括便携式微焦点射线源、DR成像系统、控制计算机、检测姿态转换机构和射线防护机构。整个检测系统集成在一个可自由多向移动且可以固定的移动平台上,实现检测平台在现场的自由移动。

图3 现场移动式DR检测系统总体方案

其中的微焦点射线源和DR成像系统是检测系统的核心元件,直接决定了检测能力和成像质量;检测姿态变换机构,用于实现在工件不方便转动的情况下,同步旋转射线源和DR成像系统,实现对盲管互相垂直的两个方向进行检测的功能;简易射线防护机构,实现射线系统在现场进行检测的时候,对操作者进行防护,然后再通过一定的物理距离,确保操作者的安全;控制计算机控制射线机和成像系统的工作、数字图像的采集、图像的处理和焊接质量的评价。

2.2 射线源与DR系统

经过对比,ENVISION,GE,YXLON,VARIAN等厂家的成熟的产品可以满足检测要求。对于射线源来说,射线能量和焦点尺寸是核心要素。一般来说,恒压微焦点射线源的成像质量和精度会较高,但是防护要求较严格;与此相对应,脉冲式射线源的防护就会比较简单,对在位检测设备的总体集成来说比较方便,但是缺点就是脉冲式射线源的成像质量略有降低。综合考虑成像质量和防护两方面的因素,确定采用脉冲式射线源;对于成像板来说,在成像板大小能满足要求的前提下,成像的质量与像素点的尺寸大小有密切关系,对比之下,确定采用成像板像素点尺寸最小(达到了48 μm)的102 mm×102 mm的CMOS成像板。

2.3 检测姿态转换机构设计

前述的测试结果表明需在盲管焊接处相互垂直的两个方向分别用X射线穿透照射,从互相垂直的两个方向进行检测,因此在实现在位检测过程中需对盲管本身旋转90°或者检测机构旋转90°。由于导管与其它较大部件具有机械连接关系,其旋转运动难以实现,为此采用检测机构旋转的办法[4-5],为了避免在旋转过程中射线源和成像板的相互位置关系不发生变化,因此设计了如图4所示的“C”型臂结构,射线源和成像板固定在同一个支撑架上,二者的距离可以根据成像质量的需要进行调整。通过支撑架在圆弧形导轨上旋转,实现二者绕导管轴线同旋转且相对位置保持不变。

图4 检测姿态转换机构

根据射线机、工件和成像板之间的相对位置,根据一般射线检测标准要求进行确定。要实现AB以上级射线检测质量,射线源至工件的表面距离f应满足以下要求:

f≥10d·b2/3

(1)

式中,d为射线源焦点尺寸(mm);b为工件表面至成像板表面距离(mm)。

射线机的焦点尺寸为3 mm,系统集成要求射线源与成像器之间的间距尽可能小,由于回转空间的限制,b值不能太小,最后根据设备集成需要,选择了b为不超过10 mm,f值140 mm进行结构设计。

2.4 射线防护设计

脉冲式射线源需要的防护比较简单,只需要对射线源的正前方和正后方进行遮挡即可。由于射线源需要在两个互相垂直的工位对导管进行检测,因此需要对射线源的照射区域的四个方向进行遮挡,因此设计了如图3所示的防护方案。即整个防护机构中射线源

水平和垂直两种工作状态的正前方和正后方采用“钢+铅+钢”的防护结构。这其中的核心问题是防护用夹在两层钢板间的铅板的厚度。计算内容如下。

2.4.1 已知条件

射线机能量 150 kV,脉冲式;最大发射功率3 000脉冲/小时;射线源-成像板距离 150 mm;操作台-射线源距离 >1.5 m;射线机的辐射剂量3 mR/100个脉冲(射线机背面50 mm处)。

2.4.2 射线机辐射剂量计算

由射线机的最大发射功率 3 000脉冲/小时,辐射剂量3 mR/100个脉冲,可以算出射线机的辐射剂量率为:3 000×(3/100)= 90 mR/h = 0.9 mSv/h(1 R≈10 mSv)。

2.4.3 工作台附近的辐射剂量计算

射线源-成像板距离 150 mm,即射线机的工作半径为150 mm。

根据距离防护理论可知,在150 mm处的辐射剂量为0.1 mSv/h。

2.4.4 个人辐射限值计算

根据GB 18871—2002《电离辐射防护与辐射源安全基本标准》规定,放射性工作人员的年剂量限值最高为50 mSv,连续5年平均每年不多于20 mSv,每年工作时间按50周/年计算,每周的剂量限值为1 mSv(最高)/0.4 mSv(平均)。

按每周工作5天,每天工作6小时计算,个人辐射限值最大可达到0.03 mSv/h,平均0.012 mSv/h。均符合标准要求。

2.4.5 铅防护厚度计算

采用较好的安全边际,要将射线强度从0.1 mSv/h降低到0.012 mSv/h,用铅板屏蔽时,需要的减弱倍数为: 0.1/0.012≈9。

射线强度在铅中按指数衰减规律递减:2n=9,得出n=3.2。

对150 kV的射线机,铅的半价层厚度Th=0.3 mm,所需屏蔽铅层厚度为:d=n×Th=3.2×0.3≈1 mm。

因此,选择1 mm厚的铅板复合在钢板中间制作防护结构。

3 系统集成与应用

3.1 系统硬件集成

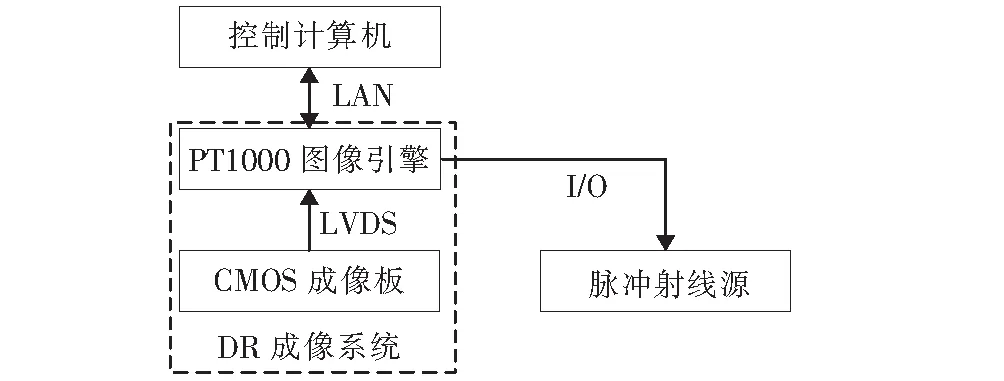

系统的硬件连接如图5所示,系统控制计算机通像;PT1000图像采集与处理引擎通过LVDS与成像板进行连接,同时通过I/O接口对脉冲射线源进行触发。

图5 检测系统硬件集成图

3.2 控制软件开发

焊接质量评价软件基于WindowsXP操作系统,以数字成像板的图像采集动态链接库为支撑软件,基于Visual C++进行开发。软件能够实现图像的采集、显示、处理、增强、关键尺寸的测量、依据焊接质量评价标准对盲管进行质量评判等功能。其中的核心是图像的增强,关键尺寸的测量与质量评价。

3.2.1 图像增强

该软件具备的丰富的图像增强功能[6]包括亮度、对比度调节、自动调节对比度、直方图均衡化处理、边缘增强、模糊增强、浮雕显示、滤除噪声、目标提取分割、边缘提取等。同时针对大尺寸的数字图像进行处理,将会耗费较多时间,而有时并不需要对整幅图像进行处理,选取ROI(感兴趣区域)进行相应的处理将会减少计算量,从而提高软件的运算速度。在进行图像处理时,如果存在ROI区域,则根据设置的范围,只针对图像上的此区域进行处理。通过ROI区域,可实现图像的裁剪。

3.2.2 关键尺寸测量与焊接质量评价

为方便实现测量,在程序中可通过当前鼠标对待测量区域画一条直线。通过所画的直线,并将相对坐标转化为图像上的实际坐标,可计算出相应位置的灰度轮廓曲线(图6)。如果选取直线位置发生相应变化,则对应的灰度曲线进行自动更新。

为实现焊接部位缺陷的定量评价,需要将焊缝处的缺陷有效的提取出来。采用二值化分割方法,通过设置合适的阈值,将缺陷与背景分开[7-8]。在缺陷存在的部位,矩形顶部将会有一个明显的下降。根据这一个特征,可实现焊接缺陷的自动化准确提取分割。在此基础上,实现焊接缺陷尺寸的自动测量和等效熔核长度的测量,基于评价准则,给出最终的判断。

图6 测量直线及对应的灰度轮廓线

3.3 系统应用

为验证检测结果,对射线检测后尤其是射线检测发现缺陷的位置(图7a),采用金相解剖的方法进行验证分析。为了保证完整地评价整个挤压焊封区域,采取了纵向(平行于管轴线方向,图7b)和横向(垂直于管轴线方向,图7c)两个断面方向的取样剖面,以观察整个焊接长度内的焊接质量总体情况。

试验结果表明焊缝的成像质量清晰,结合图像处理技术更有利于内部缺陷的检出。焊接接头对于焊缝内0.2 mm量级缺陷可以被DR检测系统很好地辨识并测量尺寸,金相解剖结果与射线检测结果具有良好的对应关系。这说明采用该DR检测系统能够有效地检测这种特殊的点焊接头内的缺陷,并能够实现对焊接质量的准确评价。但是焊缝的解剖金相在显微镜下观察显示,小于0.2 mm的缺陷并不能被DR系统检出。但是,根据文中的评价准则,0.2 mm以下的缺陷并不影响焊缝的整体密封性能,因此系统对于该类对象的检测是可靠的。

图7 DR系统检测结果

基于该系统进行了某批次45件试件的检验。所有试件的等效熔核长度均大于导管壁厚,满足要求。为了验证该评价方法的正确性,对所有试件均进行了密封性测试,结果表明都满足密封性要求。通过该试验初步验证了评价方法的正确性和可行性。

4 结 论

(1)文中通过理论和试验手段对比了超声波和X射线两种无损检测方法,提出了采用便携式脉冲射线源搭配DR成像系统进行小直径导管点焊现场检测的技术方案,并确定了等效熔核长度的焊缝质量评价准则。

(2)基于方案和准则,设计开发了小直径导管点焊现场DR检测系统,并开发了焊接质量处理与评价软件;集成测试表明该方法和系统能够很好地实现小直径导管点焊焊点的现场检测需求。

[1] 刘照伟,杨立军,史彩云,等.电阻点焊质量监控技术的发展现状和趋势[J].电焊机,2006,36(9):1-3.

[2] 冯邻江,冀春涛,易 润,等. 铝合金电阻点焊接头质量特征信息分析[J]. 焊接学报,2014,35(12):72-76.

[3] 魏海宏.航空铝合金机箱真空钎焊缺陷分析[J].焊接,2015(5):58-61.

[4] 王增勇,杨桂珠,李建文,等. 小直径导管点焊接头的射线检测方法[J]. 无损检测,2013,35(12):9-12.

[5] 张丽娜,赵衍华,朱瑞灿,等.2219铝合金搅拌摩擦焊焊缝相控阵超声波无损检测[J]. 焊接,2016(7):44-47.

[6] 杨军涛,李志勇,范力予,等. 基于线激光扫描的焊缝表面缺陷监测系统[J]. 焊接,2016(2):19-23.

[7] 喻宁娜,莫胜撼,戴建树. 基于激光视觉传感的焊缝图像阈值分割法研究[J]. 焊接,2015(5):21-24.

[8] 何山林,马跃洲,陈 光,等.扫描线X射线数字成像技术在螺旋焊接管检测中的应用[J].焊接,2006(11):56-58.

2016-06-21

TG438.2

张连新,1978年出生,博士,高级工程师,硕士生导师。主要从事焊接自动化与智能化,精密与超精密加工装备研发工作,已发表论文20余篇。