铝/镀镍钢焊接头的组织形貌及力学性能分析

林坤艺,皮 钧,吴聪苗

(集美大学机械与能源工程学院,福建厦门361021)

铝/镀镍钢焊接头的组织形貌及力学性能分析

林坤艺,皮 钧,吴聪苗

(集美大学机械与能源工程学院,福建厦门361021)

采用超声焊接对0.1 mm铝/镀镍钢片进行焊接研究,调整焊接工艺并获得不同的焊接接头。利用力学性能测试、硬度测试和接头焊缝组织试验,观察分析接头强度和硬度的变化,总结了接头形成的机理。结果表明:焊接时间与焊接振幅相对于焊接压强对接头强度的影响较大;焊接振幅对接头硬度的影响程度大于焊接时间,说明焊接振幅可提高金属晶粒的细化程度;超声焊接可破碎金属表面氧化膜,且焊接结合区未发现严重的熔化现象,而结合面的金属键合作用和物理冶金反应对接头的形成过程起了关键作用,是实现固相连接的基础。

超声金属焊接;铝/镀镍钢;强度;焊接机理

超声金属焊接是对焊件加压并将高频振动向下传递,使焊件结合面相互摩擦而形成固态连接的焊接技术,可在较薄的金属材料上实现焊接,弥补传统焊接技术的不足。目前该技术在工业生产中得到了广泛的应用,例如铝制车身结构、电池极片等金属焊接[1-2]。铝/镀镍钢作为锂电池金属极片的原材料,具有良好的导电性、耐腐性及焊接性,可采用微电阻[3]或通过激光对极片进行微焊[4],但该方法会产生大量热,破坏极片表面;而采用超声焊接不需对焊件表面进行预处理,无须使用通电、加热等工艺,不会对焊件表面造成严重破坏,且焊接强度牢固。

许多国内外文献对超声焊接的接头进行了相关研究。文献[5]对0.1 mm厚镍片的焊接头进行力学测量,得到焊接振幅对接头强度影响最大的结论。文献[6]对铝合金接头强度进行测试,认为接头强度在一定范围内随焊接时间的延长而增加,超过该范围后接头强度迅速下降。文献[7]对接头结合面表面进行分析,发现Al易产生塑性流动粘附在焊接区域的Ni表面上,得到Ni表面粘附的Al颗粒越多则焊接接头越牢固的结论。文献[8]对1 mm厚的铝/铜片进行超声焊接试验,发现在焊接能量为1000 J时,结合区会出现明显的漩涡状塑性变形,有助于焊接接头的形成。

本文对铝/镀镍钢片采用超声技术进行搭接式焊接,分别在焊接头上采用力学测试、硬度测试和金相组织观察等方法,分析得到影响接头强度和硬度的关键参数,并总结超声焊接接头的形成机理。

1 实验材料与方法

1.1 实验材料

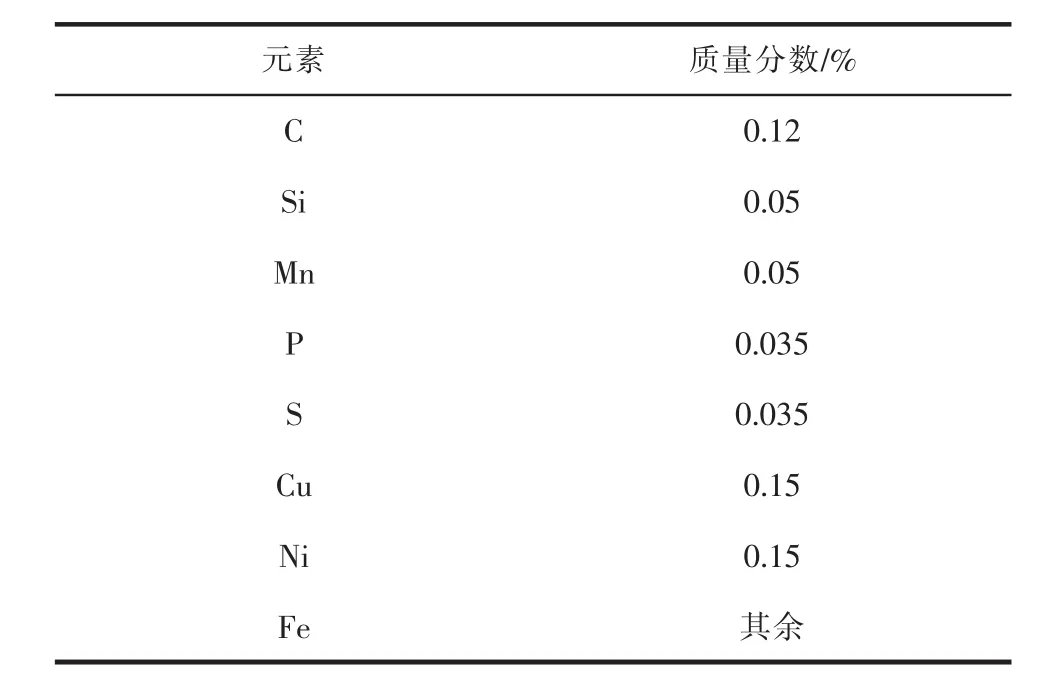

实验材料为锂电池金属极片:铝合金和镀镍钢片。铝合金的化学成分见表1,镀镍钢片采用低碳型冷轧钢带表面镀镍,化学成分见表2。实验采用搭接方式进行超声金属焊接,遵循较软金属置上的原则将铝片置上,材料尺寸为40 mm×10 mm×0.1 mm,焊接面积为8 mm×2 mm(图1)。

表1 铝合金的化学成分

表2 镀镍钢片的化学成分

图1 超声焊接试样尺寸

1.2 焊接工艺方法

采用不同的焊接工艺(表3)焊接得到铝/镍焊接接头。先用CETR UMT样品测量仪对其抗剥离载荷值进行测量,将接头两端分别向上折90°并固定在力传感器上(图2a),分析焊接工艺对接头强度的影响;再用维氏显微硬度计对接头部分进行硬度测量(图2b),分析焊接工艺对接头组织的细化程度;然后,用常温固化透明性环氧树脂对接头焊缝截面部位进行封装,依次用粗砂纸和细砂纸进行预磨,并对镶嵌块平面进行机械抛光;最后,用一定比例的硝酸溶液腐蚀、干燥,采用3D激光扫描显微镜观察,分析接头焊缝截面的组织形貌。

表3 焊接工艺参数

图2 焊接接头力学测试及硬度测试

2 实验结果与分析

2.1 接头力学性能

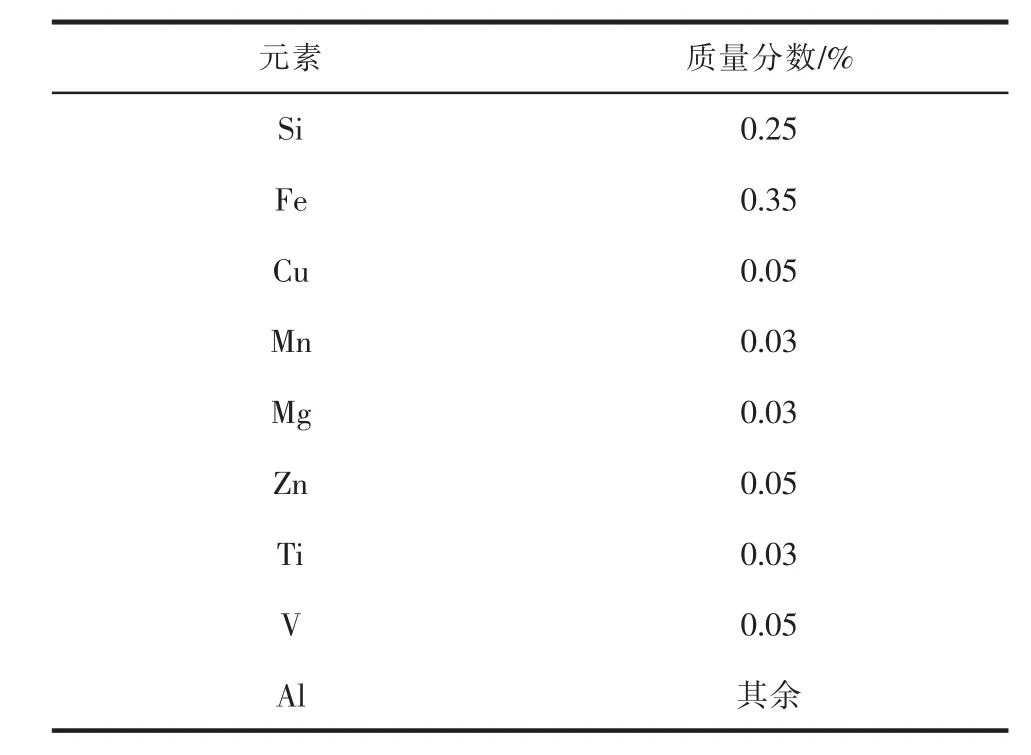

如图3a所示,在焊接振幅固定为10 μm时,不同压强下的剥离强度随着焊接时间的延长而呈现上升趋势,最大剥离强度可达31.3 N。如图3b所示,在焊接时间固定为300 ms时,不同压强下的剥离强度随着焊接振幅的增加而增大,这与焊接时间的影响变化趋势相似,说明焊接振幅和焊接时间对剥离强度的影响较大。如图3c所示,在焊接振幅固定为10 μm时,不同焊接时间下的剥离强度随着焊接压强的增大而整体变化不大,甚至有明显的下降趋势。从实验数据中可发现,焊接时间与焊接振幅的变化会严重影响剥离强度,而焊接压强对剥离强度的影响较小。

2.2 接头硬度分析

焊件微观硬度随焊接时间不同的曲线变化趋势见图4。焊件外围线的镍合金硬度值均为86 HV,随着靠近焊接中心,每条曲线均有所上升,但趋势稍有不同。当焊接时间为350 ms时,上升趋势最大,中心线较外围线硬度提高了25%;而在焊接时间为250、300 ms时,中心线较外围线均提高了14%。焊件外围线的铝合金硬度值均为42 HV,随着靠近焊接中心,每条硬度值曲线也随之升高。当焊接时间为350 ms时,曲线变化趋势最大,中心线较外围线提高了47%;而当焊接时间分别为250、300 ms时,硬度值分别提高了20%和33%。

图3 焊接工艺对接头强度的影响

焊件微观硬度随焊接振幅不同的曲线变化趋势见图5。镍合金在焊接振幅为13 μm时,其中心线硬度最高可达113 HV,比外围线硬度值提高了31%;当焊接振幅分别为8、10 μm时,其微观硬度值均提高了17%。铝合金在焊接振幅为13 μm时,其中心线硬度最高可达72 HV,比外围线处提高了59%;而当焊接振幅分别为8、10 μm时,其硬度值分别提高了21%和34%。

图5 焊接振幅对接头微观硬度的影响

焊件表面硬度值发生变化是由于在超声振动焊接过程中,其振动效应作用于焊接区域,粗大的晶粒沿剪切方向被粉碎,且随着塑性变形量持续增大,晶粒被细化成更小单位,该过程使焊接区域边缘线及中心线的硬度值高于外围线。对比实验数据可发现,铝面的硬度值比镍面提升得更多,其原因是焊接过程中铝件表面直接与上声极 (工具头)接触,高频振动所带来的塑性变形和摩擦热温升使上部分材料(铝合金)的温度高于下部分材料(镀镍钢片),铝面瞬间温度上升得更快,其冷却速度也大于镍面,因此铝面的组织硬度提高得更多[9]。综合焊件硬度的测量数据说明,无论铝面还是镍面的维氏硬度值,焊接振幅对接头硬度的影响程度都大于焊接时间,焊接振幅所提供的振动能量更能有效地细化焊接区域内的金属晶粒,振幅越大细化效果越好,接头硬度也越高,能有效提高接头质量。

2.3 接头微观组织分析

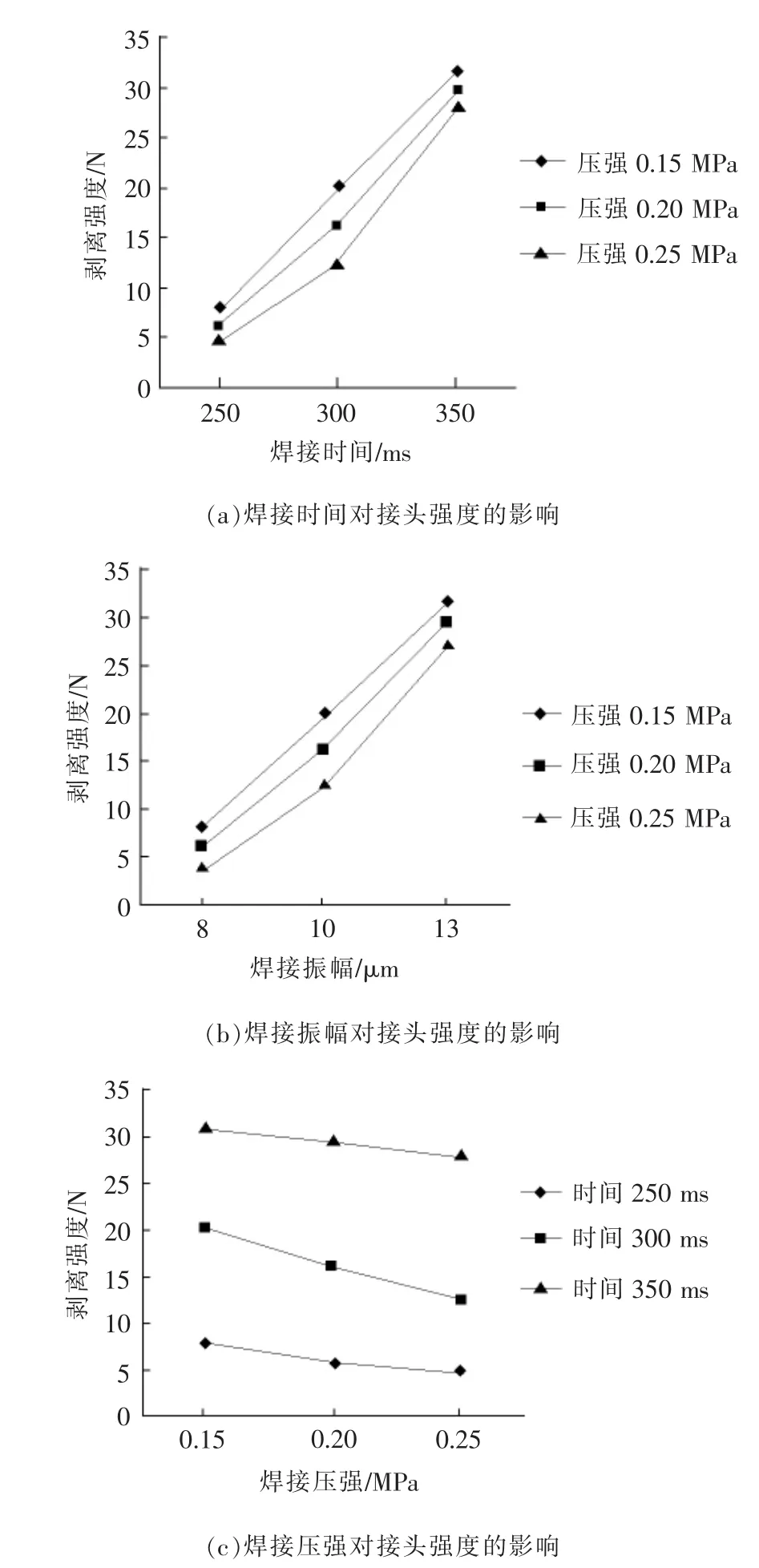

2.3.1 焊接时间对微观组织的影响

在焊接实验过程中,保持焊接振幅为10 μm、焊接压强为0.15 MPa,观察不同焊接时间下获得的接头截面微观组织形貌,结果见图6。可看出,随着焊接时间的延长,接头结合区的金属塑性变形量随之变大。当焊接时间为250 ms时,焊接结合区的铝界面出现了厚度约为0.5~1 μm的裂痕,该裂痕呈现出波浪形状;随着焊接时间延长至300 ms,铝界面上的裂痕厚度变小且金属表面氧化物被去除;进一步将焊接时间延长至350 ms,接头处无裂痕现象,且由于焊接能量充分输入,焊件界面间的剧烈塑性流动产生了厚度约为10~20 μm的变形层,结合面未出现类似犬牙交错的机械嵌合。

图6 焊接时间对焊缝微观组织形貌的影响

由于铝合金本身物理属性较软,施加在焊接工具头的压力使滚齿结构压入金属表面,促使焊接界面处两金属之间发生剧烈摩擦。在此过程中,焊接界面处的铝合金表面发生严重变形并出现微小裂痕。随着焊接时间的延长,提供给工件结合处的超声能量持续输入,摩擦运动不仅粉碎金属表面氧化膜,所产生的热量也提高了工件界面的温升,降低了工件材料的屈服强度,工件易产生塑性流动,而微小裂痕在剧烈的塑性变形中消失,促使两纯净金属相互贴近(约0.3~0.5 nm)并发生金属键合,从而实现固相连接,这阶段金属键合对焊点的形成起了很大的作用。

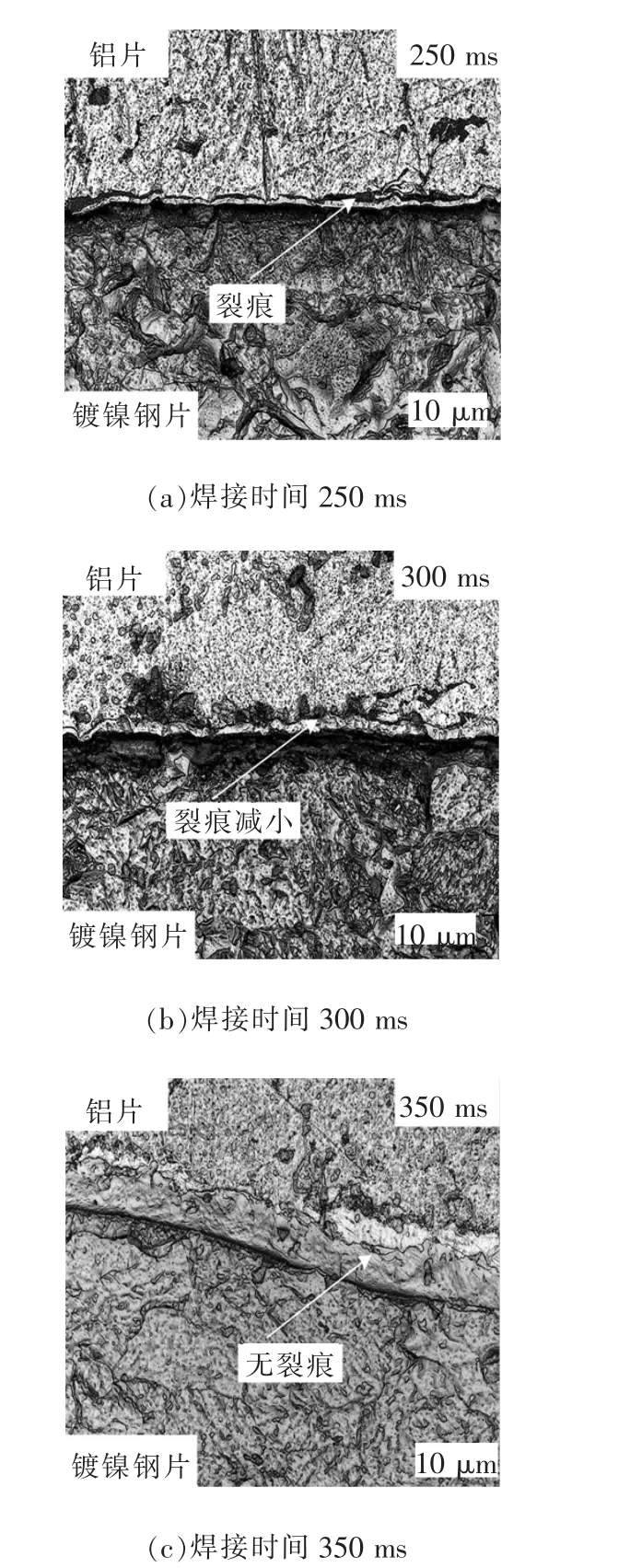

2.3.2 焊接振幅对微观组织的影响

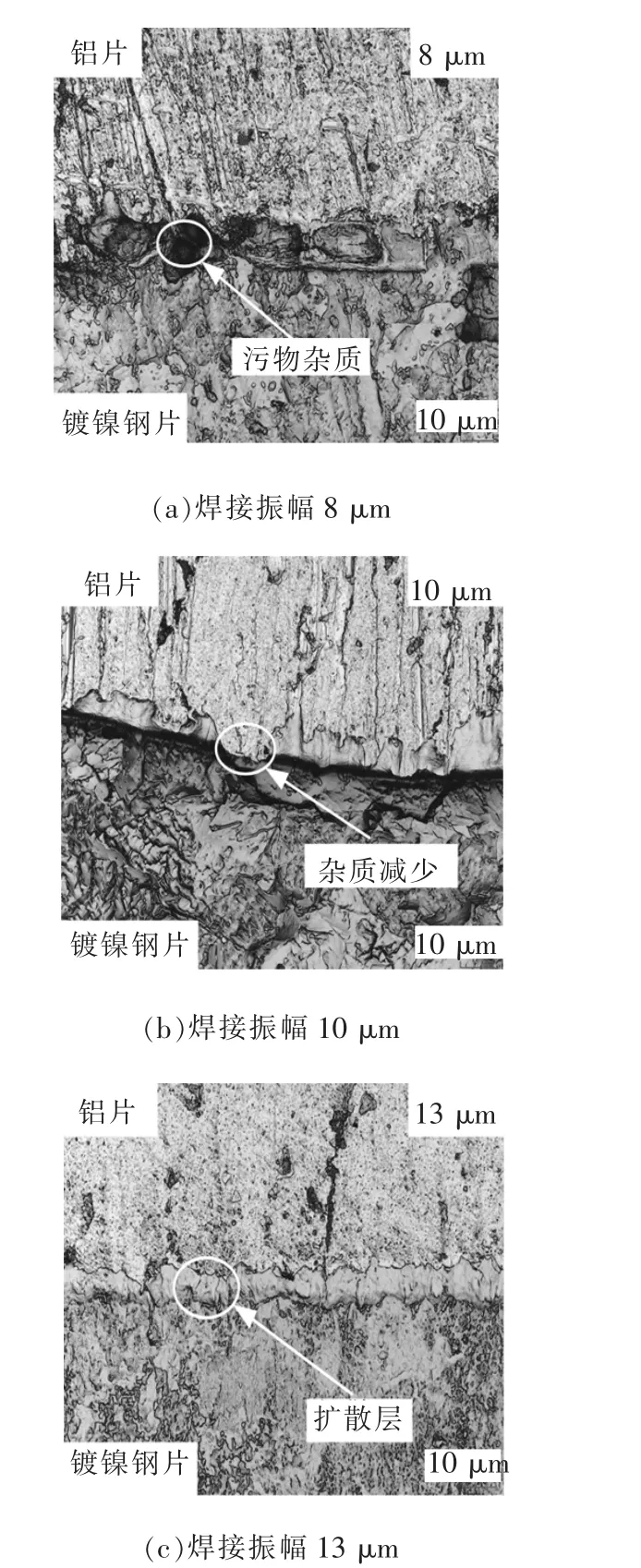

在焊接实验过程中,保持焊接时间为300 ms、焊接压强为0.2 MPa,观察不同焊接振幅下焊接接头截面的微观组织形貌,结果见图7。当焊接振幅为8 μm时,焊接界面未能完全形成连接,是因为工件表面易被氧化,将依次覆盖水气膜、吸附膜和氧化膜,其中氧化膜相对稳定,不易被破坏,而超声能量较弱的情况下则无法完全将表面氧化膜去除,形成有效连接;将焊接振幅提高至10 μm时,工件界面间的氧化膜和污染物被超声能量破坏去除,焊接界面已基本形成了有效连接;将焊接振幅继续提高至13 μm时,结合处形成了厚度约为10~15 μm的扩散过渡层,接头强度进一步提高,形成牢固的焊点。

图7 焊接振幅对焊缝微观组织形貌的影响

焊接振幅提高的实质是增大两工件表面相对运动的瞬时振动速度,即两者的摩擦速度增加,不仅有利于粉碎金属表面的氧化膜,且瞬间高温摩擦热可使纯净金属表面迅速发生塑性变形,促使金属原子间互相贴近(约0.3~0.5 nm),实现两工件间的金属互相键合。更为重要的是,在压力作用下,剧烈的界面摩擦运动带来瞬间高温,使原子热运动能借助高温能量增强原子的扩散能力,而界面间的扩散过渡层增加,有利于接头的均匀性和牢固性[10]。这阶段焊接界面间的物理冶金反应起了重要的作用,促进了焊件焊点的形成。

4 结论

(1)采用超声金属焊接对铝/镀镍钢片进行搭接式焊接,所得的接头表面平整,能形成连续焊缝,接头形成良好,且强度牢固。

(2)分析单因素变量法实验,得到焊接工艺对接头剥离强度有很大的影响,而焊接时间和焊接振幅的影响程度明显大于焊接压强。分析接头的微观硬度测量实验,得知焊接振幅对接头硬度的影响更大,增大焊接振幅能更有效地提高接头组织的细化程度。

(3)通过对接头微观组织形貌进行观察分析,得到金属表面氧化膜被破坏去除且表面未发生严重的熔化现象,而焊接中的金属键合作用和物理冶金反应在接头的形成过程中起了关键作用,是实现固相连接的基础。

[1] HETRICK E T,BAER J R,ZHU W,et al.Ultrasonic metal welding process robustness in aluminum automotive body construction applications [J].Welding Journal, 2009,88(7):149-158.

[2] TSUJINO J,MURAKOSHI T,SUGIMOTO E.Welding characteristics of aluminum,copper,nickel and aluminum alloy with alumina coating using ultrasonic complex vibration welding equipments[C]//2009 IEEE International Ultrasonics Symposium,2009:1211-1214.

[3] 戈军委,陈玉华,谢吉林,等.燃料电池用镀镍钢片微电阻点焊接头组织性能研究 [J].热加工工艺,2014,43(19):33-38.

[4] 陈玉华,戈军委,龚伟怀,等.0.3mm厚镀镍钢片激光微焊接研究[J].热加工工艺,2014,43(7):224-226.

[5] PARK D S,KIM J H,SEO J S.Ultrasonic welding of Ni thin sheet[J].International Journal of Mining,Metallurgy and Mechanical Engineering,2013,1(2):168-172.

[6] GUTENSOHN M,WAGNER G,EIFLER D.Reduction of the adherence of aluminum on ultrasonic welding tools[J].Schweissen Und Schneiden/welding and Cutting,2005,46(3):96-101.

[7] 林坤艺,皮钧,吴聪苗.分阶振幅对薄金属超声焊接接头强度的影响[J].机械工程材料,2015,39(2):22-25.

[8] 李东,赵杨洋,张延松.焊接能量对铝/铜超声波焊接接头显微组织的影响[J].焊接学报,2014,35(2):47-50.

[9] 马成勇,田志凌,杜则裕,等.热输入对800MPa级钢接头组织及性能的影响[J].焊接学报,2004,25(2):23-27.

[10]袁志学,王淑平.塑性变形与轧制原理[M].北京:冶金工业出版社,2008.

Analysis of Microstructure and Mechanical Properties for Welded Joints of Al/Ni Plated Steel

Lin Kunyi,Pi Jun,Wu Congmiao

(College of Mechanical and Energy Engineering,Jimei University,Xiamen 361021,China)

The 0.1 mm of Al and Ni plating steel was welded by ultrasonic metal welding,to acquire different welded joint by control different welding parameters,had adopted the test of mechanical properties,hardness and the observation of welded joint to analyze the change of joint strength and hardness,and summarized the bonding mechanism of welded joint.The results show that welding time and welding amplitude is greater than welding pressure influence on joint strength.The influence degree of welding amplitude is greater than welding time,so it can show that welding amplitude will improve the refinement degree of metal grains.The metal surface oxidation film can be broken by ultrasonic metal welding yet these is not detected any serious melting phenomenon in metalbinding domain,nevertheless the metallic bonding and physical metallurgy plays a key role in the welded joint′s formation,and this is the premise of the solid-state bonding.

ultrasonic metal welding;Al/Ni plated steel;strength;welding mechanism

TG663

A

1009-279X(2016)06-0044-05

2015-11-20

国家自然科学基金资助项目(51175225)

林坤艺,男,1988年生,硕士研究生。