基于Excel函数编辑的冲裁模压力中心计算方法研究

于云程,谭文胜

(常州信息职业技术学院,常州市大型塑料件智能化制造重点实验室,江苏常州213164)

基于Excel函数编辑的冲裁模压力中心计算方法研究

于云程,谭文胜

(常州信息职业技术学院,常州市大型塑料件智能化制造重点实验室,江苏常州213164)

采用AutoCAD的图形数据查询功能,查询到各冲裁轮廓线段的端点坐标,并通过导入Excel编辑函数计算公式,自动计算得到冲裁模压力中心坐标。研究结果表明该方法能快速便捷地计算出冲裁模压力中心。

函数;压力中心;圆弧

在计算机应用普及之前,冲裁模压力中心的确定方法主要有解析计算法、图解法和试验法等。随着CAD软件的应用及发展,利用计算机进行压力中心计算的方法主要分为三大类。一类是应用计算机编程语言进行压力中心计算,如从Basic通用语言[1]逐渐发展到基于AutoCAD的AutoLISP(第一代)、ADS(第二代)、Visual LISP、ARX(已被ObjectARX代替)及利用微软ActiveX Automation技术的VBA等第三代二次开发语言,此类编程语言方便易学;第二类是根据冲裁力沿轮廓分布,将求压力中心转化为求轮廓线重心位置的重心求解法[2],如利用Solidworks、UG、Pro/E、CATIA等三维造型软件计算物体重心,用轮廓环重心法可在短时间内计算出压力中心;第三类是在轮廓重心求解的基础上进行软件二次开发,如应用基于Visual LISP for AutoCAD的压力中心计算[3],应用CATIA的应用架构CAA开发冲裁模压力中心[4]。上述CAD软件计算方法虽然较准确,但计算过程较繁琐。

本文介绍一种基于Excel函数公式的冲裁模压力中心计算方法,它是基于Excel的函数公式,通过编辑冲裁模具压力中心的计算公式,并用AutoCAD的查询命令,将图形的多段线端点坐标导入Excel中,自动计算出冲裁模压力中心坐标。

1 基于线段端点坐标的冲裁模压力中心计算公式

1.1 直线段压力中心坐标计算

对于冲件轮廓,可先将其分解成多条线段,一般为直线或圆弧。直线段的压力中心在其中点,根据力矩平衡原理,线段Li的压力中心坐标为:式中:xi、yi为线段压力中心坐标;xi1、xi2为线段Li两端点的横坐标;yi1、yi2为线段Li两端点的纵坐标。

1.2 圆弧压力中心坐标计算

圆弧压力中心可用下式[5]计算:

式中:x为圆弧压力中心到圆心的距离;R为圆弧半径;α为圆弧对应圆心角。

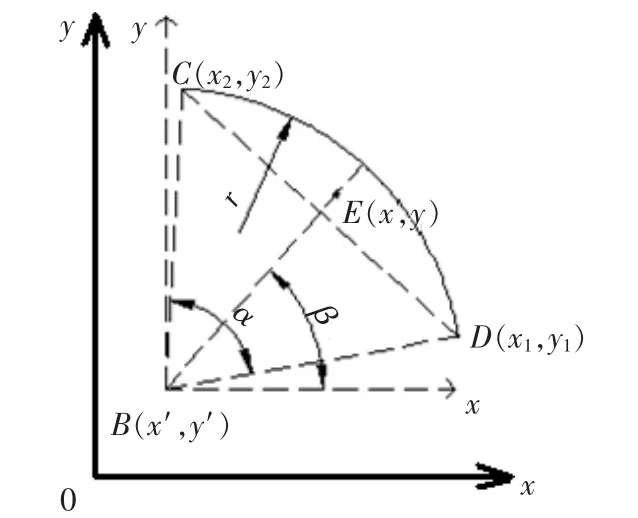

应用式 (1)可计算圆弧压力中心到圆心的距离,通过已知圆弧线段半径r,圆心坐标(x′,y′)、圆弧两端点(x1,y1)与(x2,y2),圆弧对应圆心角α,计算圆弧压力中心坐标(x,y)。图1是建立在直角坐标系中的圆弧压力中心模型。其中B点为圆弧圆心,C点为圆弧起点,D点为圆弧终点,α为圆弧对应圆心角,β为圆弧角平分线与坐标系x轴的夹角,E点为待求的圆弧压力中心。

图1 圆弧压力中心

CD两点间距离为LCD,圆弧对半部分对应圆心角α/2的正弦值为:

通过式(2)可求出α/2为:

根据式(1)~式(3),可求出圆弧压力中心到圆心的距离LEB为:

则线段LEB与坐标x轴的夹角β的正切值为:

由此可求出β为:

上述推导结果是基于圆弧起点与终点坐标,而在文献[5]中虽然同样是基于圆弧压力中心公式(该公式可用微积分推导出),但不同的是基于圆弧起始和终止角,不如从CAD中直接调取线段端点坐标计算来得方便。在文献[1]中,部分已知条件设为圆弧起点与终点坐标,但采用的是基于平行力系合力作用点的方法。目前国内涉及圆弧压力中心的计算方法,基本上是直接参考或通过微积分推导出与文献[1]相同的公式,或推导过程基本基于圆弧起始和终止角。本文的研究方法与其他方法相比的不同之处见表1。

表1 圆弧压力中心坐标推导方法比较

以上公式的推导目的之一是在给定圆弧端点坐标的前提条件下,验证其与其他文献的结论是否一致;其二是得出可方便在Excel中计算的圆弧压力中心到圆心的距离LEB以及线段LEB与坐标x轴夹角β的表达式。

2 基于AutoCAD与Excel的冲裁模压力中心计算

在CAD初始图形(一般由直线段与圆弧组成,忽略小圆角)中的适当位置建立原点坐标系,用Pline命令将需要读取的控制点连接成多段线,或用Pedit命令将各线段转化为多段线;再调用List命令查询并列出多段线所有端点的坐标值及其他数据(图2)。

图2 AutoCAD文本窗口

将多段线数据复制到Word或notepad软件中,用替换功能将无用的内容替换掉,只保留直线段端点、圆弧端点、圆心坐标、半径等数据。将坐标复制到Excel中生成坐标表,并代入直线段与圆弧压力中心坐标计算公式,求得各直线段与圆弧压力中心坐标与长度。

直线段压力中心坐标(xi,yi)在Excel中的表达式与1.1节所述线段Li的压力中心坐标相同,在此不再论述。圆弧压力中心坐标x在Excel中的表达式为:同理,圆弧压力中心坐标y的表达式为:式中:β=ABS(ATAN(((y1+y2)/2-y′)/((x1+x2)/2-x′))));L为圆弧重心到圆心的距离,L=r*SIN(α/2)/ASIN(SIN (α/2),其中SIN(α/2)=SQRT((x1-x2)2+(y1-y2)2)/(2*r)。

利用Excel计算圆弧压力中心坐标时,考虑到圆弧在坐标系中的位置,需根据其相对位置变化进行计算[1],有时甚至无法计算。为了简化计算,在以下3种情况下做适当处理:

(1)当圆弧关于象限线对称时,因式(5)、式(6)为正切函数和反正切函数,无法满足计算条件;但此时圆弧压力中心在坐标轴上,可直接用式(1)进行计算,并在Excel中赋予选择条件。如圆弧关于坐标轴y正方向对称时,其在Excel的压力中心坐标(x,y)的表达式为:

(2)当图形中的圆弧在坐标系中的位置较复杂时,为简化计算,可将各圆弧的圆心坐标(x′,y′)设置为相对坐标系原点,计算圆弧压力中心相对坐标,再转化为原坐标系的坐标(图3)。

图3 相对坐标系

(3)可根据各象限内的点和坐标的规律,将相对坐标系中的第二、三、四象限内的圆弧镜像到第一象限(其压力中心坐标恒正)再进行计算。然后,在Excel中根据各圆弧所在象限进行压力中心坐标的正负值切换。

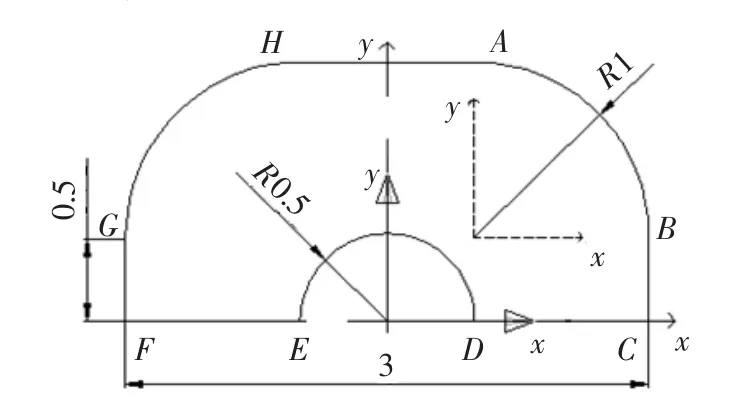

用Excel计算出各线段的压力中心坐标后,即可代入冲裁模压力中心坐标计算公式。图4是检验Excel表达式的算例样图。分析思路如下:

(1)该图形关于y轴对称,只需计算压力中心纵坐标。

(2)G(H是A(B在y轴的镜像,故只需根据式(8)求出A(B压力中心坐标,再进行坐标值的正负切换,即可得出G(H,而两圆弧压力中心y坐标相同。

(3)D(E关于y轴对称,可根据式(9)计算其压力中心坐标。

图4 算例样图

冲裁模压力中心的Excel计算结果见表2。各数值是从之前由Excel计算的各线段压力中心及长度结果链接过来,冲裁模压力中心可通过Excel表达式计算得出:

表2 基于Excel的冲裁模压力中心计算结果

应用面域法计算该图形的压力中心,面域质心y坐标为0.6594(图2),与表2所示结果相近。

3 结束语

本文用函数解析法与重心求解法,通过Auto CAD软件对几何图形进行图形数据查询,用Excel中的函数编辑计算功能自动计算获得冲裁模压力中心坐标。与其他传统计算方法相比,不仅快速准确,且易推广应用。

Study on Calculation Methods of the Pressure Center of Die Based on Excel Function

Yu Yuncheng,Tan Wensheng

(Changzhou Key Laboratory of Large Plastic Parts Intelligent Manufacturing,Changzhou College of Information Technology,Changzhou 213164,China)

The endpoint coordinates of stamping contours were inquired used of pattern data query of AutoCAD.These endpoint coordinates were imported to Excel and were used to calculate coordinates of pressure center of blanking die with calculation formulas,which indicated that coordinates of pressure center can be generated quickly and handily by this method.

function;pressure center;arc

TG386.1

A

1009-279X(2016)06-0053-03

2016-06-12

江苏省科技支撑计划 (工业支撑)资助项目(BE2013820);常州市高技术研究重点实验室建设项目(CM20153001)

于云程,男,1978年生,副教授。