磨料水射流抛光不锈钢工件表面质量的研究

宋岳干,宋丹路,张文利

(西南科技大学制造科学与工程学院,四川绵阳621010)

磨料水射流抛光不锈钢工件表面质量的研究

宋岳干,宋丹路,张文利

(西南科技大学制造科学与工程学院,四川绵阳621010)

阐述了3740龙门式数控水切割机床的系统构成及工作原理。通过牌号为0Cr18Ni9Si的不锈钢抛光实验,结合测量表面粗糙度值、摩擦系数变化、三维形貌图,分析了工艺参数对抛光区域表面质量的影响。根据不同材料的自身特性合理选择工艺参数,为异形曲面的冷态抛光加工提供指导。

表面粗糙度;摩擦系数;三维形貌;工艺参数

高压磨料水射流是近30年迅速崛起的一种新加工技术[1],它以水为介质,与传统的机械加工方法相比,在加工过程中不会影响材料的物理、化学性能,且无加工残余应力。当零件对作业坏境有特殊要求时,如加工中不能产生热量、工件表面不能有明显刀纹等,均可用高压磨料水射流进行加工[2-3]。

用传统的抛光技术[4]对异形曲面、复杂型腔、细长管件等进行加工时,难度非常大,甚至无法加工。例如抛光汽轮机叶片和航空涡轮发动机叶片,目前常见的叶片抛光方法有:喷丸、振动强化和六坐标砂带磨削等[5-6]。但这些方法都有不足之处,如:用喷砂机对其进行抛光时,砂粒与叶片间的摩擦易产生热量,形成叶片热变形;三维振动强化抛光只能应用于一些小型叶片[7];用六坐标砂带磨削时,叶根与凸台部位很难抛到,且短时间内就要更换砂带,严重影响加工效率,增加加工成本。因此,研究和开发能实现对异形曲面、复杂型腔、细长管件及硬脆性材料等进行高效冷态光整加工的新技术[8]、新工艺具有十分重要的意义。

1 系统构成及工作原理

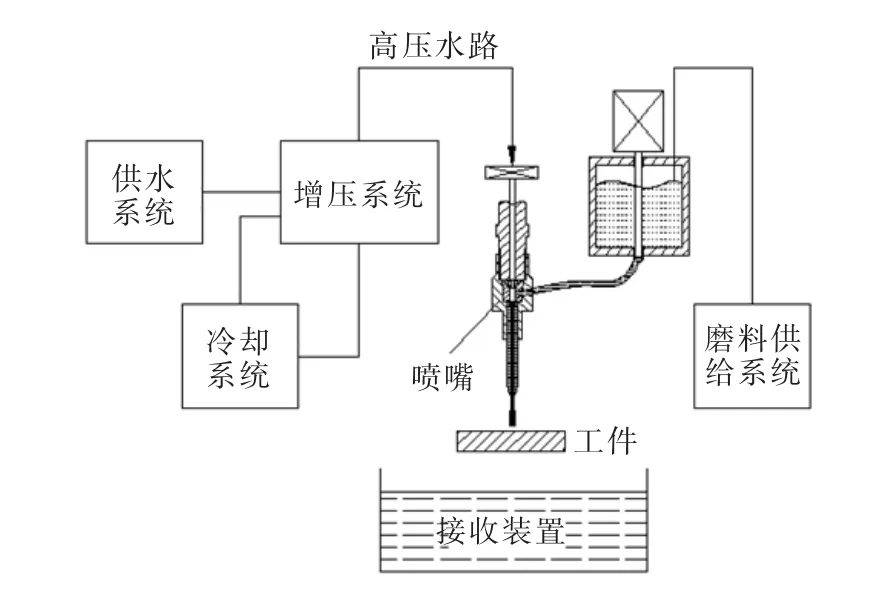

高压磨料水射流加工系统(图1)主要包含增压系统、供水系统、磨料供给系统、高压管路系统、冷却系统、喷嘴装置、接收装置、控制系统及执行机构等子系统。增压系统的核心部分为增压缸,一般采用往复式液压运动,低压与高压的活塞面积比通常选用10∶1~25∶1,高压腔输出水压是通过控制低压腔的油压而改变,运用面积比及力平衡方程可使水的压力增至100~400 MPa;供水系统的作用是提供连续不断的水源,并通过过滤网将水中的矿物杂质排除,目的是为了提高增压缸动密封的工作寿命,防止高压管路被腐蚀;磨料供给系统包含空气压缩机、磨料室、输送管、料仓和流量阀;高压管路采用耐超高压且具有挠性的不锈钢管制成;冷却系统包含水泵、输入输出水管和冷却塔,可为增压系统提供连续不断的冷却水;喷嘴装置包含高压水控制阀、砂管、混砂室和宝石喷嘴,宝石喷嘴用人造蓝宝石加工而成,砂管用硬质合金制造;接收装置具有吸收高压水束与磨料混合物动能的作用,且具备降低噪声和防飞溅功能等;抛光头移动路线依靠控制系统与执行机构来完成。

图1 磨料水射流系统构成图

其工作原理是运用液压系统提供的液压油推动活塞作往复式压缩运动将水压增大,被压缩后的高压水经高压管路进入喷嘴装置,喷嘴内部的高压水通过内孔直径为0.3 mm的蓝宝石形成高速水射流;由于混砂室内高速水射流的形成而产生负压及卷吸作用,使磨料从进砂管吸入混合室并与高速水射流发生紊乱,磨料粒子通过高压水束获得动能并进入砂管加速形成高压磨料水射流,其对工件表面抛光主要是利用高速水射流中的固体磨料粒子与工件表面发生碰撞,从而达到材料去除的目的。

2 工艺参数的确定

零件的使用寿命与表面质量有直接的关系,所以磨料水射流抛光的主要目的之一就是抛光表面质量达到设计使用要求。零件的表面粗糙度是衡量磨料水射流抛光表面质量的重要性能指标。在磨料水射流抛光过程中,影响表面粗糙度的因素众多,如:系统参数、机床振动、喷嘴内部结构和参数、工艺参数等。

本文主要针对磨料水射流抛光的射流压力、磨粒流量及喷嘴移动速度对工件表面粗糙度的影响进行研究,并以此为基础,在摩擦磨损试验机上对试件抛光部分进行摩擦磨损试验,分析摩擦系数的变化。

3 实验及其结果与分析

3.1 实验方案

实验采用3740龙门式数控水切割机床,主要参数如下:最大压力400 MPa;最大流量3.7 L/min;液压系统压力0~200 bar;功率37 kW/50 hp;增压比20∶1。

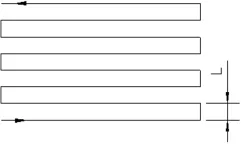

实验对象为0Cr18Ni9Si不锈钢,抛光区域尺寸为20 mm×10 mm。选择粒度为80目(187.5 μm)的石榴石磨料,密度为3.9~4.9 g/cm3[9]。磨料水射流与试件材料表面构成90°角,其他加工工艺参数见表1。加工工艺路线见图2,偏移量L=0.5 mm,靶距s= 15 mm。

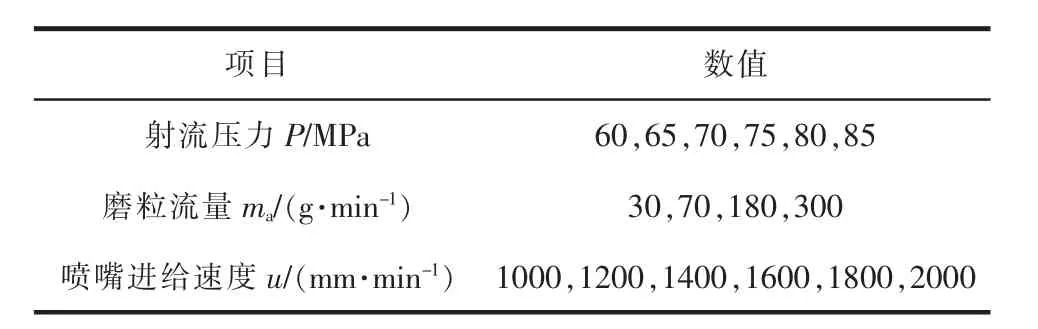

表1 磨料水射流加工工艺参数

图2 抛光加工工艺路线示意图

3.2 实验过程

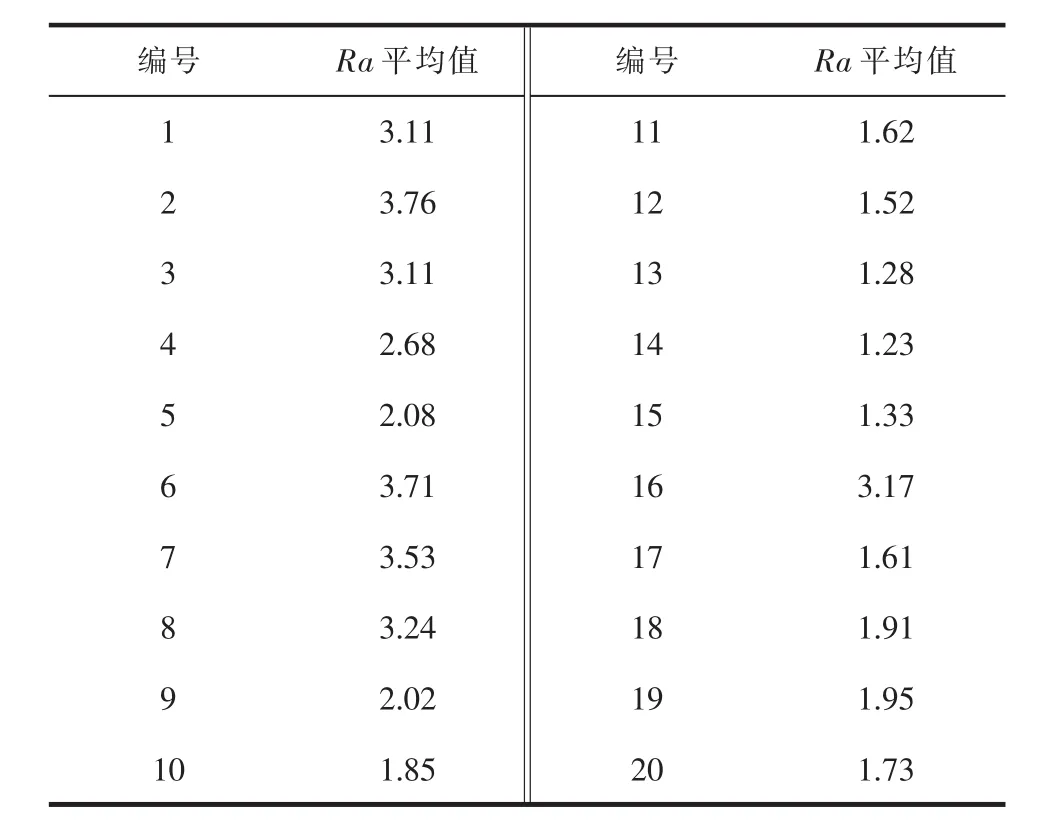

通过调整射流压力、磨粒流量、喷嘴进给速度等参数,对0Cr18Ni9Si不锈钢进行抛光实验。不锈钢原始表面粗糙度值为Ra2.19~2.47 μm,抛光后的试件见图3。不同参数下选择20次实验对象进行分析,用TR100型粗糙度测量仪(图4)对1~20#区域进行表面粗糙度测量,每个区域测量5次取平均值,结果见表2。

图3 不锈钢抛光试件

图4 TR100型粗糙度测量仪

表2 抛光区域Ra值 μm

3.3 实验结果及分析

为了研究工艺参数对抛光区域表面质量的影响,对1~20#区域进行摩擦磨损实验,通过多功能摩擦磨损试验机(图5)观察摩擦系数的变化。摩擦副为球面对磨,球选择外径d=9.525 mm的氮化硅陶瓷球,加载载荷为10 N,加载时间5 min,运动方式为直线往复运动。实验前,为避免摩擦副表面残留杂质,需将抛光区域与球面用酒精清洗干净。

图5 多功能摩擦磨损试验机

图6是不同区域的摩擦系数变化曲线,其中图6a是0Cr18Ni9Si不锈钢原始表面的摩擦系数变化曲线。由图6b可看出,编号1区域抛光后的摩擦系数比不锈钢原始表面的摩擦系数大,其原因是在射流压力、磨粒流量及喷嘴进给速度等工艺参数组合下,压力较大且磨粒流量相对较多时,磨料水射流从喷嘴到达材料表面的总打击力度相对较大,对材料表面的破坏作用也相应增大,因此摩擦系数较大;结合表2分析,Ra值也偏大。

图6c、图6d分别为编号5、14区域抛光后的摩擦系数变化曲线,均比0Cr18Ni9Si不锈钢原始表面的摩擦系数小。这是因为编号5、14区域属于同一压力下抛光后的表面,所不同的是编号5区域抛光时的磨粒流量比编号14高;结合表2分析,编号14区域的表面粗糙度值较小。

图6 不同区域的摩擦系数变化曲线图

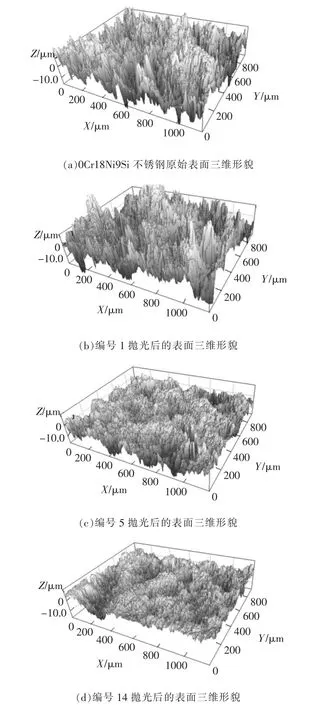

图7是不同区域的表面三维形貌,其中图7a是0Cr18Ni9Si不锈钢原始表面的三维形貌。对比分析可见,图7b所示编号1区域的峰顶更高、峰谷更低,即该区域抛光后的表面质量不如原始表面;图7c所示编号5区域的抛光表面质量比原始表面更高;图7d所示编号14区域的抛光表面质量最好。

图7 不同区域的表面三维形貌图

4 结论

通过磨料水射流抛光实验,结合摩擦系数变化曲线及表面三维形貌得出以下结论:

(1)磨料水射流对0Cr18Ni9Si不锈钢进行抛光加工过程中,在其他参数不变的情况下,磨粒流量与射流压力对表面质量的影响至关重要。磨粒流量越大,混入水射流中的磨粒数量越多,从而使磨料水射流作用于金属表面的总打击力度越大,易形成凹坑;射流压力越大,磨料粒子获得的动能越大。

(2)喷嘴进给速度是磨料水射流抛光效率的保证。速度越快,加工效率越高,但在实际应用中需结合其他参数的选择,在保证表面质量的前提下,选用最佳的喷嘴进给速度。

(3)磨料水射流抛光是高效、冷态、环保、无接触加工,由于其抛光机理较复杂,因此需根据材料自身的特性来决定磨料水射流的工艺参数。

[1] 冯衍霞.磨料水射流铣削陶瓷材料加工技术研究[D].济南:山东大学,2007.

[2] 彭家强,宋丹路,宗营营.磨料水射流对金属材料去除力和去除模型的研究 [J].机械设计与制造,2012(2):17-19.

[3] 赵永赞,王军,赵民.磨料水射流切割工程陶瓷的机理及实验分析 [J].稀有金属材料与工程,2008,37(S1):741-744.

[4] 成建联,宋国英,李福援.磨料水射流抛光时工艺参数对工件去除量的试验研究 [J].西安工业学院学报,2002,22(1):67-71.

[5] 周晓君,韩延峰,王法永.喷砂除锈机理及参数优化研究[J].船舶工程,2008,30(1):66-68.

[6] 雷红,雒建斌,马俊杰.化学机械抛光(CMP)技术的发展、应用及存在问题[J].润滑与密封,2002(4):73-76.

[7] 曾国英.异型曲面零件振动强化抛光试验研究[J].制造技术与机床,2008(9):96-99.

[8] 李天生,徐慧.一种磨削抛光装置的设计及其试验[J].机床与液压,2009,37(9):34-36.

[9] 袁卓林,雷玉勇,孙书蕾,等.微磨料水射流对工件表面抛光作用的研究[J].机床与液压,2010,38(21):4-6.

Study on Surface Quality of Stainless Steel Workpiece Polished by Abrasive Water Jet

Song Yuegan,Song Danlu,Zhang Wenli

(School of Manufacturing Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,China)

The principle of 3740 gantry CNC water cutting machine tools and system structure is described.Base on the polishing process experiments on the grades of 0Cr18Ni9Si of stainless steel,combined with the measurement of surface roughness,friction coefficient change,three-dimensional topography,the influence of process parameters on the surface quality of the polishing area is analyzed. According to the different characteristics of material itself selecting reasonable process parameters,it provides guidance for special-shaped curved surface cold polishing processing.

roughness;friction coefficient;three-dimensional topography;process parameters

TG664

A

1009-279X(2016)06-0049-04

2016-02-03

宋岳干,男,1981年生,讲师。