斗轮堆取料机动态仿真分析

黄强,张文超

(泰富重装集团, 湖南 长沙 410000)

斗轮堆取料机动态仿真分析

黄强,张文超

(泰富重装集团, 湖南 长沙 410000)

摘要:以斗轮堆取料机为研究对象,建立堆取料机虚拟样机模型,进行车轮组动态受力计算,分析油缸和拉杆在俯仰工况的动态变化。结果表明,采用动态仿真分析是一种有效方法,为斗轮堆取料机的整体设计和实验提供较重要的参考数据。

关键词:堆取料机;虚拟样机;动态分析

Dynamic Simulation Analysis for Bucket Wheel Stacker/ Reclaimer

HUANG Qing,ZHANG Wenchao

(Technology Research Institute of TIDFORE Group Changsha 410000, China)

Abstract:This paper takes the bucket wheel stacker-reclaimer as obiect of study to establish its virtual prototype model for its dynamic loading calculation and a series of the dynamic analyses on the oil cylinder and draw bar. The analytic and applied results show that the dynamics analysis method is a effective method, and it provides the important reference data for reasonable design and experiment of the stacker-reclaimer.

Keywords:stacker-reclaimer; virtual prototype ;dynamics analysis

0引言

斗轮堆取料机广泛用于大型散货港口、火力发电厂的储煤场、大型钢铁公司矿石原料厂和大型水泥厂等。堆取料机是一种连续高效的散货料场设备,实现煤炭、铁矿石、石灰等散状物料的堆、取连续作业,成为散料存储、转运等工艺环节中不可缺少的重要组成部分。斗轮堆取料机俯仰和回转机构的结构形式多样,传统的理论计算方法较为复杂。斗轮堆取料机是一个典型的多刚体系统,利用多刚体动力学理论建立虚拟样机模型,进行整机稳定性和运动特性分析更加直观、有效,同时有利于提高整机的可靠性和稳定性。

1虚拟样机模型的建立

1.1整机结构简化

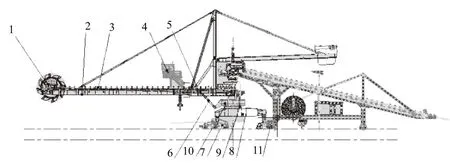

以行走机构车轮底端水平线为x轴,回转平台中心线为y轴,斗轮机构的简化模型如图1所示。整机结构主要由斗轮、臂架、皮带机、司机室、上部机构、俯仰机构、走行机构、门座、回转机构、回转平台等构成。斗轮堆取料机通过连接臂架和回转平台的液压油缸,实现臂架、上部机构高度变化,同时通过行走和回转机构实现沿料场方向不同方式的堆取料作业[1]。

图1 斗轮堆取料机简化模型

1.2虚拟样机模型

由于固定式尾车结构与地面输送带相连,不影响整机回转和俯仰的运动特性,因此对堆取料机整机结构模型简化,忽略尾车结构,建立虚拟样机模型。虚拟样机模型如图2所示,臂架、上部机构、走行机构、门座、回转机构、回转平台等的变形量较小,设置为多刚体模型;拉杆为离散柔性beam单元,梁截面的形状与拉杆结构形状保持一致;斗轮、皮带机、司机室、物料、配重设置质量块属性。各构件的物理属性与各构件实际模型保持一致。此外,为了更为真实地仿真实际车轮支反力,车轮与导轨之间建立Bushing柔性连接[2],Bushing连接作用如公式1所示。参数设置如表1所示。

Fj=-Fi,Tj=-Ti-δFi

(1)

式中:F——连接作用力;T——连接力矩;δ——j标记点相对i标记点的瞬时变形矢量。

表1 Bushing连接参数设置

图2 虚拟样机模型

2约束及加载处理

2.1虚拟样机的约束

堆取料机虚拟样机系统各部件约束关系在创建的标记点处直接定义,各主要部件之间的约束关系由表2所示[3]。

表2 虚拟样机各部件之间约束关系

2.2虚拟样机的加载

堆取料机主要通过俯仰和回转运动进行分层取料和堆料,因此虚拟样机整体模型,其动态仿真主要考虑整机的俯仰和回转工况,在此工况下,整机处于带载状态(即包括钢结构自重,物料载荷和积垢载荷)。

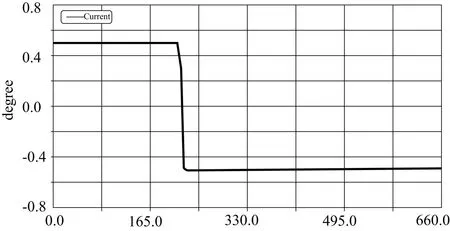

整机模型臂架和上部结构在回转驱动的作用下,以0.5°/s转速由初始位置向右匀速回转,达到回转最大角度,经过10s运动后,反方向回转,完成整机的回转运动。回转驱动由阶跃函数STEP来定义。V=STEP( time, 0, 0.5, 215, 0.5 )+STEP( time , 215, 0, 225, -1 )+STEP( time , 225, 0 , 660 , 0 ),随时间变化回转驱动速度如图3所示。整体上部结构俯仰角度范围为-10.5°~11°,油缸伸缩位移时间如图4所示。

图3 回转速度曲线图

图4 俯仰机构位移时间简图

3动态仿真分析

3.1车轮组反力

堆取料机整机的稳定性通过车轮组的支反力来反映。车轮支反力为正值,表示车轮承压,未脱离导轨;支反力为负值时,表示车轮腾空。在回转工况下,整机重心与倾翻线垂直距离最短时,整机最容易发生倾翻。为避免车轮支点连线而引起堆取料机失稳,对车轮组反力动态变化进行分析。对行走机构车轮组进行标号,如图5所示。为了避免堆取料机车轮与导轨的初始碰撞, 首先进行静平衡分析,再进行动态仿真分析。由图3回转速度曲线所示,整机回转时间设置为670s,时间步长为0.01。

图5 走行车轮编号示意图

如图6所示,初始0s时,整机处于静平衡状态。在堆取料机本身重力的作用下,整机配重平衡,前端和后端车轮组承受反力130000N左右,堆取料面左侧车轮的反力比右侧车轮组小10000N左右。随着臂架和整体上部结构逆时针方向回转,上部结构重心左移,如图6(a)所示。前端右侧车轮组车轮反力逐渐增大,而右侧车轮组车轮反力逐渐减小,如图6(c)和6(d)所示。220s时,逆时针回转角度达到最大,此时车轮组反力成为拐点,如图6(b)和6(d)所示,后端左侧车轮组车轮反力达到136000N左右,右侧车轮组车轮反力降低到120000N左右。440s时,臂架回转至整机平衡位置,如图6所示,0~440s内,整机车轮支反力以220s时间点对称显示。整机沿平衡继续顺时针方向旋转,臂架和上部结构重心右侧偏移,右侧车轮组反力增大,左侧车轮组反力减少。660s时,逆时针回转角度达到最大。整机在回转过程中,车轮反力均未脱离导轨,且最大车轮反力228000N,小于设计载荷轮压250000N,整机处于稳定状态。

图6 车轮支反力曲线

3.2俯仰动态分析

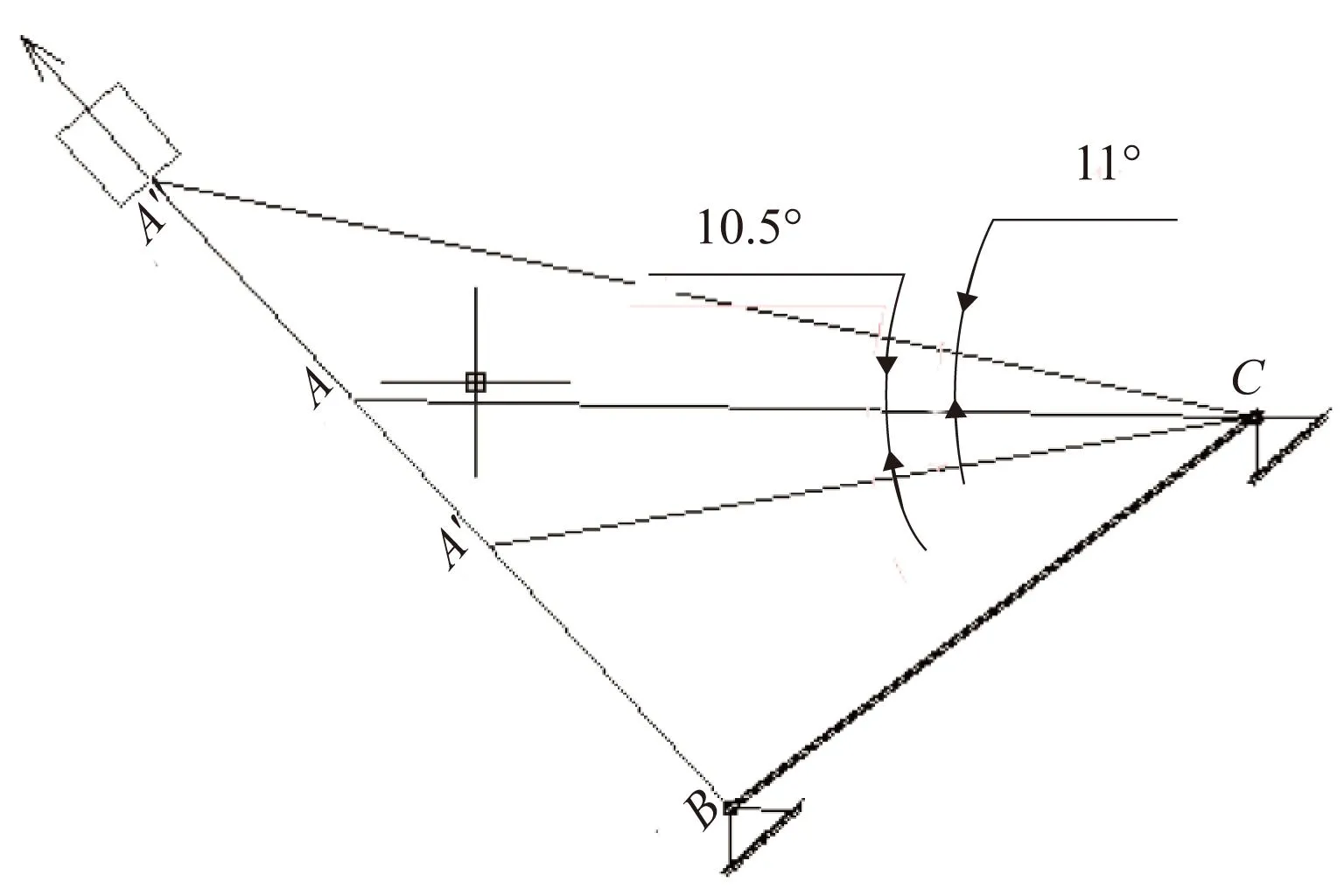

堆取料机由上部结构和回转平台连接的伸缩油缸实现整个上部结构绕支撑铰点进行俯仰运动。俯仰机构运动如图7所示,AC代表上部结构部分,绕变幅铰点C的刚体沿平面的定轴转动,AB代表伸缩油缸部分,活塞杆简化为滑块线移动[4]。油缸伸缩带动整体结构的俯仰完成堆取料工况,平面机构的自由度数1,即油缸的伸缩自由度。

图7 俯仰机构运动简图

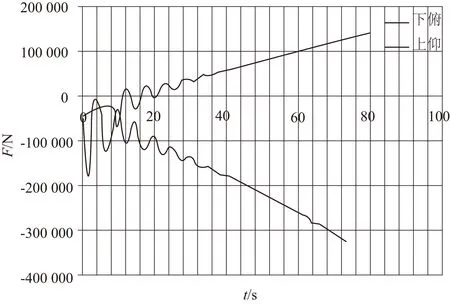

如图8所示,油缸力在静平衡的作用下,油缸受压为-45400N。位移时间如图4所示。上仰时,支撑油缸的作用下,整机的上仰时重心的发生改变,向后偏移。油缸由受压转变为受拉状态,最大达到146000N。下俯时,整机重心向前偏移,油缸一直在受压状态,并且逐渐增大到-320000N。

图8 俯仰机构油缸力曲线

堆取料机俯仰取料时,如图9所示,随着油缸的伸缩,臂架进行俯仰时,经过1.5s后的振荡后,拉杆轴向力同时趋于平衡。拉杆的轴向力基本保持不变,前端臂架拉杆和后端配重拉杆轴向力分别为406000 N和1050000N,俯仰角度的变化对拉杆轴向力并不敏感。

图9 拉杆轴向力曲线

堆取料机俯仰工况时,在俯仰角度范围内,如图10所示,上部结构的初始角速度为0.00061 rad/s(0.035°/s)。经过30s的角速度缓慢的振荡,整体趋于平衡,俯仰的角速度基本稳定于0.0023 rad/s(0.13°/s)。下俯的振荡幅度和频率明显高于上仰的振荡幅度和频率,因此下俯工况角速度的变化相对上仰工况变化更敏感。

图10 上部结构角速度曲线

3.3样机试制与测试

经过虚拟样机运动仿真分析,物理样机试制如图11所示。 在回转工况下,采用静态测量系统,荷重传感器-应变仪,对试制样机10号车轮进行轮压测试。荷重传感器使用前进行标定,传感器置于千斤顶上,距10号车轮500mm使用千斤顶加载,使车轮脱离轨面。与虚拟样机模型对比分析,测试选择整机回转0°、30°、60°、75°、90°、110°。如图12所示,测试数据在0°角时为138400N,仿真数据为131000N,两者相差最大为740N。试制与虚拟样机相对误差在5%以下,因此整机虚拟样机模型是可靠的。

图11 物理样机

图12 10号轮压对比图

4结论

1) 建立了简化的斗轮堆取料机的虚拟样机模型。在模型中采用Bushing(轴套力)柔性连接,建立车轮与导轨等效接触,与实际了结构比较接近;同时各主要部件约束关系参照连接关系。通过测试轮压对比,验证虚拟样机模型的准确可靠性。

2) 堆取料机俯仰和回转工况的动态仿真分析可为斗整机的设计和实验提供参考数据,如提取油缸和拉杆的动态力,为液压油缸的选型和拉杆的截面设计提供依据,同时为整机的稳定性提供计算依据,避免整机发生倾覆。

参考文献:

[1] 邵明亮,于国飞,耿 华,等. 斗轮堆取料机[M] . 北京:化学工业出版社,2005.

[2] (美)MSC.Software著. MSC. ADAMS/View高级培训教程[M]. 邢俊文. 陶永忠译. 北京:清华大学出版社,2004.

[3] 屈福政,刘海涛. 履带起重机臂架后倾动力学仿真[J]. 起重运输机械,2005,(12):40-43.

[4] 徐万鑫,于宝财. 基于动力学臂式斗轮机俯仰机构分析及平衡回路选用[J]. 机械工程师,2012,(2):136-138.

收稿日期:2014-01-10

中图分类号:Tp48;TP391.9

文献标志码:B

文章编号:1671-5276(2015)04-0138-04

作者简介:黄强(1978-),男,湖南长沙人,硕士,主要研究方向为机械设计。