基于HyperWorks的数控车床主轴箱结构优化

张乐平,刘壮,高长水,赵义顺

(1. 南京航空航天大学 江苏省精密与微细制造技术重点实验室,江苏 南京 210016;2. 南京数控机床有限公司,江苏 南京 211100)

基于HyperWorks的数控车床主轴箱结构优化

张乐平1,刘壮1,高长水1,赵义顺2

(1. 南京航空航天大学 江苏省精密与微细制造技术重点实验室,江苏 南京 210016;2. 南京数控机床有限公司,江苏 南京 211100)

摘要:以某型号数控车床主轴箱为对象,以仿真软件HyperWorks为平台,进行结构优化。优化目标是在保证主轴箱刚性和强度以及模态的固有频率不降低的前提下,尽量减轻主轴箱的质量,并寻求主轴箱材料更合理的分布。对主轴箱进行了仿真静力和模态分析。基于变密度法,以主轴孔变形量和前4阶固有频率为约束条件、以主轴箱体积最小为目标函数,对主轴箱进行了结构拓扑优化,得到了新的主轴箱结构。

关键词:数控车床;主轴箱;静力分析;模态;拓扑优化

Structural Optimization of Spindle Box for CNC Lathe Based on Hyper Works

ZHANG Leping1,LIU Zhuang1,GAO Changshui1,ZHAO Yishun2

(1. Jiangsu Key Laboratory of Precision and Micro-Manufacturing Technology, Nanjing University of Aeronautics &

Astronautics,Nanjing 210016,China; 2. Nanjing CNC Tool Machine Co., Ltd., Nanjing 211100, China)

Abstract:This paper focuses attention on the structural optimization of spindle box for CNC lathe with HyperWorks system. Its purpose is to reduce the total weight of spindle box and seek more reasonable distribution of material. In the mean time, its stiffness, strength and low natural frequencies remain unchanged. Its static and modal analyses are done. Based on variable density method, mathematical model of topological optimization is built by constraints of spindle hole’s displacements and four lowe-order natural frequencies, and then the minimum volume is used as objective function to obtain a new structure of the spindle box.

Keywords:CNC lathe; spindle box; static analysis; modal; topological optimization

0引言

数控机床具有加工精度高,品质稳定,生产效率高,经济效益好等优势,为了保证这种高精度、高效率的加工,数控机床对自身的结构也有很高的要求。由于数控机床经常在高速和重载切削条件下连续工作,因此机床的主要部件对刚度要求很高。主轴箱是数控车床的核心部件,其静动态性能直接影响重载数控车床的加工精度、精度稳定性和抗振性[1]。

传统的机床主轴箱设计方法主要依据材料力学理论,根据经验建立主轴箱模型,主轴箱性能的好坏必须经过试验测试来核定。这一过程不但延长产品设计周期,而且浪费大量的人力财力,最终难以设计出性能优越的产品。因此,对现有的主轴箱进行结构优化,寻求其最优结构,使其能满足主轴箱的静动态性能和制造加工要求,在工程应用上意义重大[2]。

目前在结构优化中有三个层次[3]:尺寸优化、形状优化与拓扑优化。其中尺寸优化和形状优化只改变特定位置的尺寸或者形状信息,而不改变结构的拓扑形态,而结构最初始的拓扑形态必须由设计者根据经验或实验确定,而不能保证这些最初的设计是最优的,所以最后得到的并不是全局最优的结果。而拓扑优化可以在零件结构方案设计阶段给材料合理布局,在零件给定的外载荷和边界条件下, 通过改变结构拓扑使结构达到最优。

现运用仿真优化软件HyperWorks中OptiStruct模块的拓扑优化功能,对某型号数控车床主轴箱进行结构优化。对主轴箱进行静力和模态分析,了解其静动态性能。在此基础上,对主轴箱进行基于变密度法的拓扑优化。

1主轴箱的结构

此型号数控车床主轴箱为空腔结构,通过底座的螺栓连接固定在床身上。车床主轴部件由一对滚子轴承支承装配在主轴孔内,工件由三爪卡盘夹持,固定在主轴端部。因此在实际车削时,主轴箱的变形或者振动过大会直接影响零件的加工精度。主轴的最大转速为500r/min。

2主轴箱静力分析与模态分析

2.1主轴箱三维模型

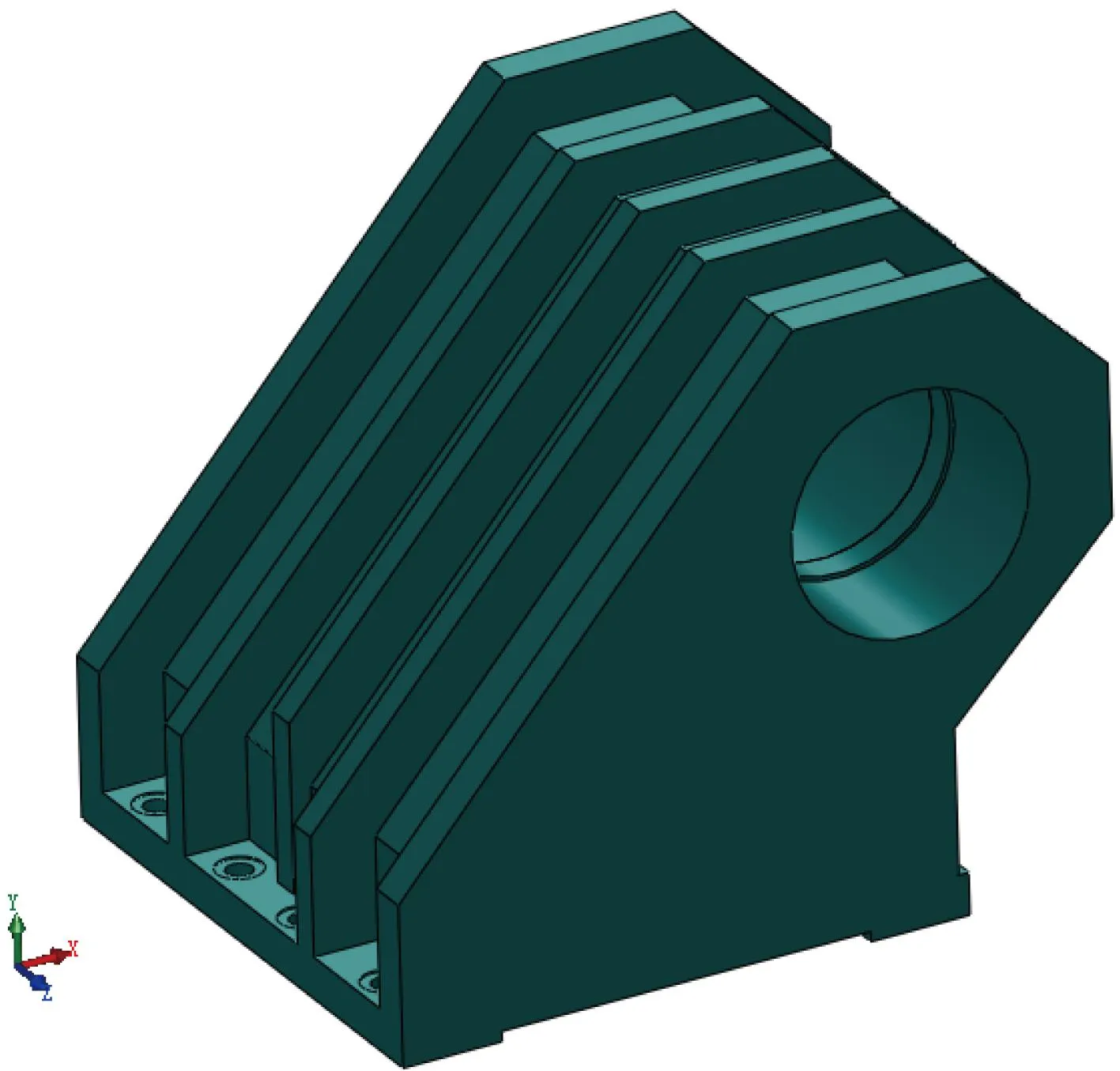

进行有限元分析之前,在三维软件SolidWorks中建立主轴箱的模型。为了简化模型,去除结构中的倒角、圆角及尺寸较小的孔,以使在仿真软件中建立的网格更加均匀,使网格在不必要的位置不至过密,降低求解难度。简化后的主轴箱模型如图1所示。

图1 主轴箱三维模型

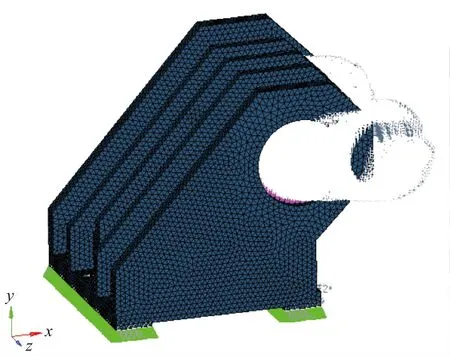

2.2定义材料属性、划分网格

主轴箱的材料为QT450,其杨氏模量为1.69e11 MPa,泊松比为0.257,密度为7.06e3 kg/mm3。主轴箱的质量为569.4 kg。在HyperWorks的HyperMesh模块中对主轴箱进行网格划分,网格类型为10节点四面体,网格尺寸15 mm,其节点数为30 134,网格数为120 496。

2.3定义约束与载荷

主轴箱通过底座的8个螺栓孔固定在车床上。在HyperWorks中,使用rigid单元在螺栓孔处施加全约束,以模拟螺栓连接;同时考虑到主轴箱底座面与床身接触,为防止主轴箱的底部平面发生转动和滑移,在主轴箱与底座接触的面上加法向的位移约束[4]。

工件的加工型式为外圆纵车,粗加工。工件材料为35CrMnSiA,其属于合金结构钢。刀具材料为硬质合金。工件加工时背吃刀量ap=15mm,切削速度vc=78.5m/min,进给量f=0.7mm/r。

主轴箱主要受切削力合力和主轴部件重力的作用。切削合力又可以分为切削力、背向力、进给力[5]。经过计算,切削力Fc=25920N,背向力Fp=24763N,进给力Ff=13035N。主轴部件的质量为286kg,其重力为2802.8N。把这些力通过压力的形式施加在主轴箱上。主轴箱的约束加载形式如图2所示。

图2 主轴箱的约束加载

2.4主轴箱静力分析

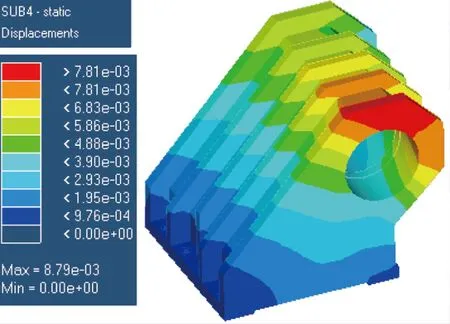

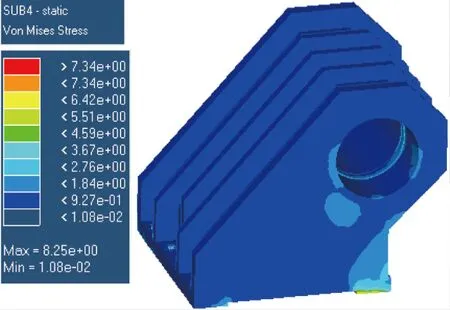

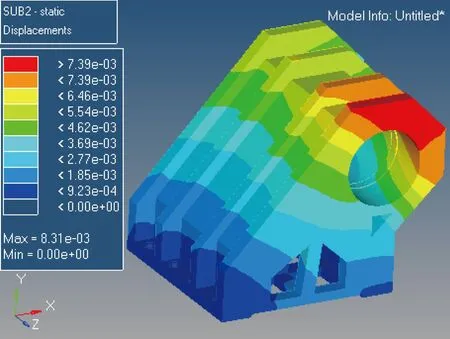

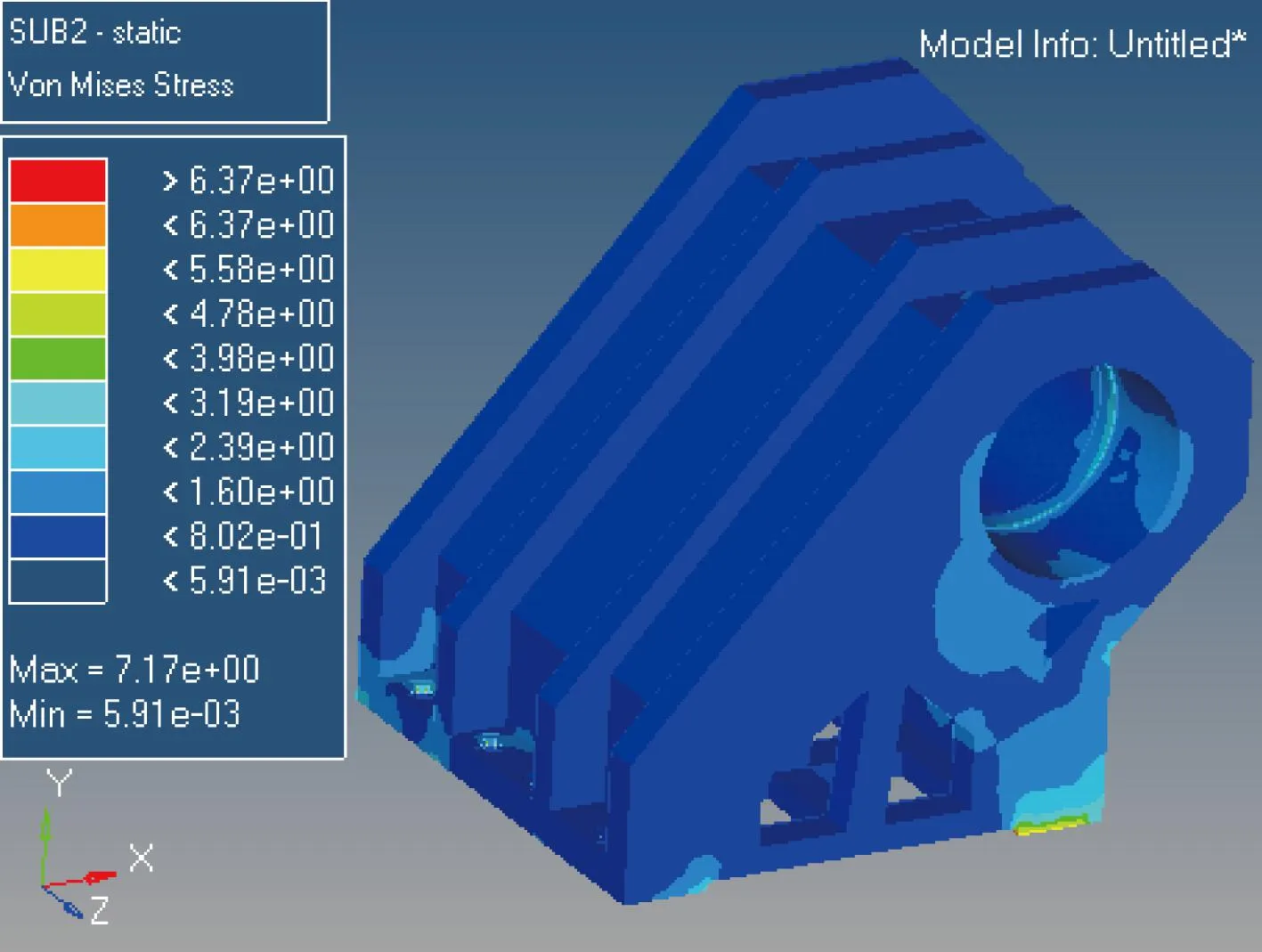

主轴箱的静力分析是计算主轴箱在受约束时,在固定不变的载荷下的变形和应力。通过上述的加载约束,在软件中求解计算,求得主轴箱的变形和应力情况,分别如图3和图4所示。

图3 主轴箱的变形情况

图4 主轴箱的应力情况

从图3和图4中可见,主轴箱的整体变形的位置出现在近工件端的主轴孔处,最大值为0.00879mm。应力最大处出现在底座约束的位置,最大的应力值为σ=8.25MPa。QT450的屈服强度为310MPa。因此主轴箱的强度远远满足要求。

2.5主轴箱模态分析

通过模态分析识别出系统的模态参数,即固有频率、振型等,用于研究结构的动力特性。对主轴箱进行约束模态分析。求解得其各阶固有频率和振型。取其前4阶固有频率如表1所示。

表1 主轴箱前4阶固有频率

此型号数控车床主轴的最大转速为500r/min,其工作频率为8.3Hz。从表1可以看出,主轴箱的第1阶固有频率高达572.1Hz,远远大于主轴的工作频率,主轴箱发生共振的可能性很小。

3主轴箱拓扑优化

拓扑优化技术是目前先进设计与制造领域中广泛应用的一种结构优化设计方法,在给定材料品质和设计域内,通过优化设计方法可得到满足约束条件又使目标函数最优的结构布局形式及构件尺寸。

OptiStruct拓扑优化的材料模式采用密度法(SIMP法),即将有限元模型设计空间的每个单元的“单元密度(Density)”作为设计变量[6]。材料的属性与单元的相对密度成指数相关,单元相对密度的变化使得结构的材料属性发生变化。

3.1确定约束条件和目标函数

针对数控车床主轴箱的优化目标是在满足静动态要求的前提下实现其质量的最小化,因此选择以主轴箱体积最小为目标函数,第1,2,3,4阶固有频率和前后主轴孔端的节点最大位移为约束条件。同时因为主轴箱的结构强度远远满足要求,在进行拓扑优化时,为了使分析过程和计算都更简练,不把主轴箱结构的von Mises应力设为约束条件,而只是在优化后结构中对其强度进行验证。

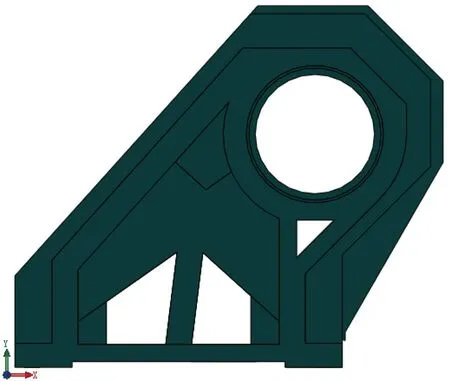

主轴箱拓扑优化数学模型为:

findXei(i=1,2,3,···,n)

s.t.Df≤dfmax,Db≤dbmax;

F1≥f1,F2≥f2,F3≥f3,F4≥f4;

0≤Xemin≤Xei≤Xemax≤1

式中:Xei为单元的相对密度;V为模型体积;Vi为单元体积;Df为前主轴孔端每个节点的位移;dfmax为前主轴孔端最大位移;Db为后主轴孔端每个节点的位移;dbmax为后主轴孔端最大位移;F1、F2、F3、F4为约束频率;f1、f2、f3、f4为初始结构前4阶固有频率;Xemin为单元的最小相对密度;Xemax为单元的最大相对密度。

为提高刚度,将前后主轴孔端的最大变形的90%作为约束条件。由前分析可知,主轴箱在近工件端亦即前主轴孔端的最大变形是0.00879mm,后主轴孔端的最大变形是0.00488mm,固取变形的约束条件为dfmax=0.008mm,dbmax=0.0045mm。

为避免共振,且为了达到优化目的,提高主轴箱各阶特别是低阶固有频率,取稍高于前4阶固有频率值作为约束条件,即f1= 600Hz,f2= 620Hz,f3= 920Hz,f4= 1150Hz。

3.2定义优化区域、加载求解

在三维软件中把初始主轴箱结构补齐为原始拓扑结构。导入HyperWorks中,非优化区域设置在主轴安装位置的外围3个网格宽度的区域,以及底座的固定区域,其他的部分设置为优化区域。划分网格,网格尺寸仍为15mm,其节点数为26892,网格数为125430。

与上文有限元分析设置相同的约束和加载形式,压力值不变。主轴箱结构优化的原始拓扑模型和约束加载形式如图5所示。

图5 主轴箱结构优化的原始拓扑模型

3.3优化结果与模型重建

为防止优化后的结果中存在细小的材料传递路径,添加最小单元控制为45mm。另外,因主轴箱整体上是对称结构,添加对称控制。

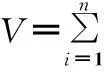

求解计算,单元密度阈值取0.3,即去除相对密度低于0.3的材料。优化结果如图6所示。

图6 拓扑优化结果

图6所示的结果中,越接近于深色的网格表示其相对密度越接近于1,材料应该保留。优化后的结构材料分布不规则,不便加工制造,需在CAD软件中进一步修正和完善。基于以下原则,在SolidWorks中对主轴箱结构进行重建:

1) 以优化后结果的轮廓为基础;

2) 可铸造性与易加工性原则,用规则平面和曲面替换不规则面,去除支撑结构中材料较少的薄壁面;

3) 散热要求,加散热筋。

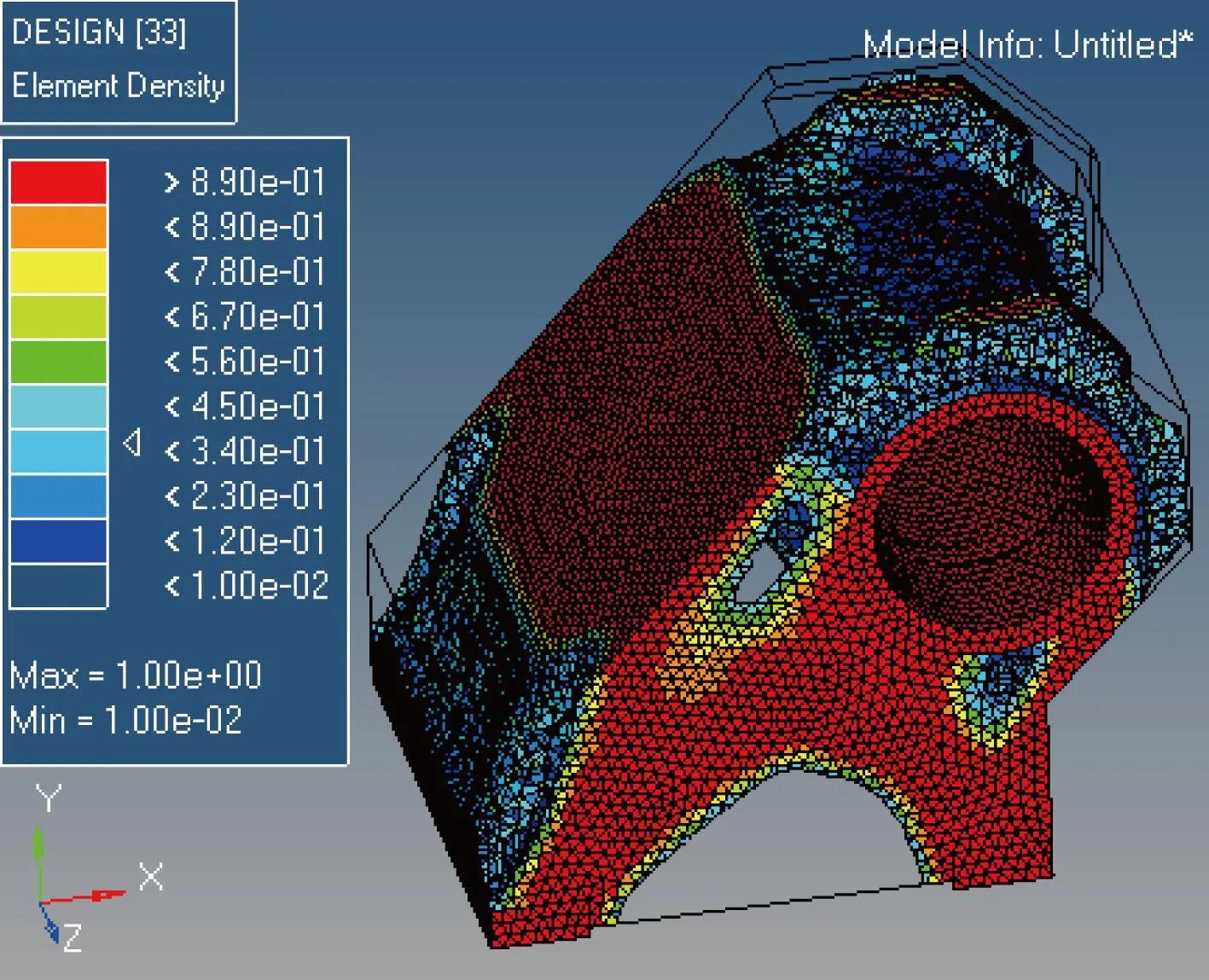

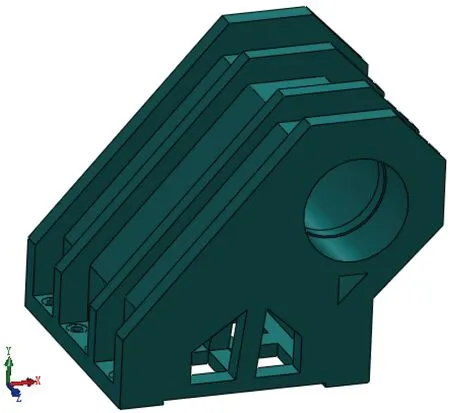

修正后的新模型如图7所示。

图7 优化后的主轴箱模型

其内部结构如图8所示。

图8 优化后主轴箱内部结构

优化后主轴箱和初始主轴箱内外部的结构,有以下几点区别:

1) 外部肋板从5条减小到4条,同时调整了肋板在不同位置的高度和厚度;

2) 外壳不再封闭,掏空了一些材料,减轻主轴箱质量;

3) 主轴箱的各处壁厚有调整;

4) 参考OptiStruct的优化结果,优化后主轴箱内部用两个蝴蝶状的筋板支撑,与初始结构相比,确保其在力的传递路径上结构强度更好。

3.4优化后主轴箱静动态特性验证与对比

优化后的主轴箱模型重新导入HyperWorks中进行有限元分析,观察其变形和应力情况,以及前4阶模态的固有频率和振型。约束和载荷与前文相同,重新求解计算。在软件中可求得,优化后主轴箱的质量为525.9kg。

优化后主轴箱的变形和应力情况分别如图9和图10所示。

图9 优化后主轴箱的变形情况

图10 优化后主轴箱的应力情况

如图所示,优化后主轴箱的整体变形最大的位置出现在近工件端的主轴孔处,最大值为0.00831mm。应力最大处出现在底座约束的位置,最大的应力值为7.17MPa。

优化后主轴箱的前6阶模态的固有频率值如表2所示。

表2 优化后主轴箱前4阶固有频率

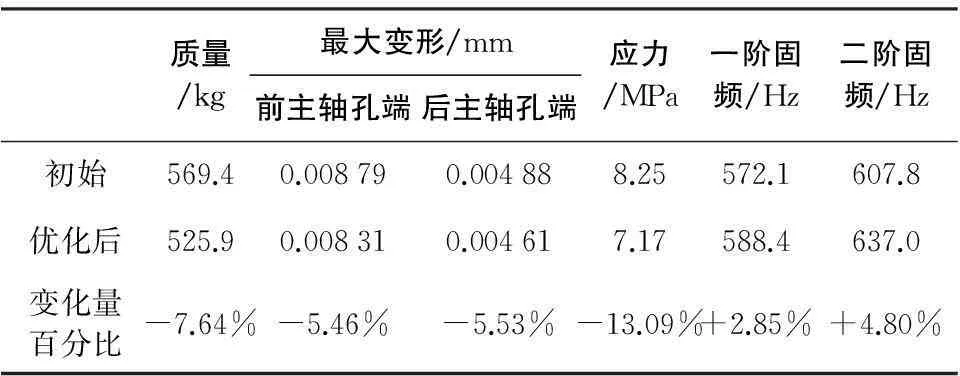

经过对优化后主轴箱的静力分析,得出其与初始主轴箱在质量、变形、应力及前两阶固有频率的对比,如表3所示。

表3 优化后主轴箱与初始主轴箱各项性能指标对比

由表3可以看出,与初始主轴箱相比,优化后的主轴箱质量减轻了7.64%,最大变形和应力情况都有了一定的改善,且低阶固有频率有所上升。优化后的主轴箱相对初始主轴箱的整体性能有所改善。

4结语

首先对数控车床主轴箱进行了静力分析和模态分析,得到了主轴箱的变形和应力情况,以及前4阶模态参数。然后在HyperWorks中对主轴箱进行结构拓扑优化,并基于优化结果在三维绘图软件中重建主轴箱模型。最后对优化后的主轴箱模型再进行验证,通过有限元分析的对比,优化后的主轴箱在各项性能指标上都有一定的提升。数控车床主轴箱在刚度和强度有一定改善的情况下,质量得到减轻,并得到了一个基于分析结果的结构材料更优分布。

参考文献:

[1] 刘超峰,张功学,张淳,等. DVG850高速立式加工中心主轴箱灵敏度分析[J]. 组合机床与自动化加工技术,2010,(10):88-90.

[2] 周孜亮, 王贵飞, 丛明. 基于ANSYS Workbench的主轴箱有限元分析及优化设计[J]. 组合机床与自动化加工技术, 2012,(3): 17-20.

[3] 郭中泽,张卫红,陈裕泽. 结构拓扑优化设计综述[J]. 机械设计, 2007, 24(8): 1-4.

[4] 张国泰, 尹志宏. 数控车床主轴箱力学性能分析及拓扑优化设计[J]. 现代设计与先进制造技术, 2012, 41(19): 43-46.

[5] 吴善元,张永标,史维明. 金属切削原理与刀具[M]. 北京: 机械工业出版社, 1995: 59-68.

[6] 洪清泉, 赵康, 张攀, 等. OptiStruct & HyperStudy理论基础与工程应用[M]. 北京: 机械工业出版社, 2012: 2-15, 25-31.

收稿日期:2014-01-27

中图分类号:TG519.1;TP391.9

文献标志码:B

文章编号:1671-5276(2015)04-0010-04

作者简介:张乐平(1989-),男,福建莆田人,硕士研究生,研究方向为结构设计及优化。