数控转塔刀架可靠性研究综述

陈南,刘晨曦

(东南大学 机械工程学院,江苏 南京 211189)

数控转塔刀架可靠性研究综述

陈南,刘晨曦

(东南大学 机械工程学院,江苏 南京 211189)

摘要:数控转塔刀架作为数控机床关键的切削加载功能部件,其可靠性水平是确定数控机床可靠性的关键之一。阐述了当前数控转塔刀架的技术水平和国内市场现状。从可靠性数据统计与分析、系统可靠性、可靠性设计、可靠性试验、可靠性增长五个方面说明了当前数控转塔刀架可靠性研究现状。在肯定产品可靠性水平取得明显进展的基础上,分析指出现阶段研究工作中仍然存在的主要问题,并提出可供实施的解决思路。

关键词:数控转塔刀架;可靠性;研究进展

Review on Reliability Research of CNC turret

CHEN Nan, LIU Chenxi

(School of Mechanical Engineering, Southeast University, Nanjing 211189, China)

Abstract:CNC turret is used for holding tools and directly machining workpieces. As a kind of key functional components, its reliability closely influences the reliability of CNC machine tools. A comprehensive review on the technical level and the domestic market of CNC turret is given in this paper. Also, discussions on the status of the reliability research is presented, including the failure statistics and analysis, the system reliability, the reliability design, the reliability testing and the reliability growth. Although the reliability of CNC turret products have positive progressed, the main problems in this field are still need to be specially presented. And then, the possible implementing solutions are provided.

Keywords:CNC turret, reliability research, review

0引言

机床作为整个制造行业的母机,发展水平关乎整个国民经济的发展,其战略地位不言而喻。中国机床行业在“九五”、“十五”、“十一五”期间连续保持了高速发展,15年间,我国数控机床产量年均复合增长达22.10%[1]。尽管如此,当前国内中高档数控机床的进口率仍居高不下。这种现状产生一方面由于国内高端产品的市场空缺,另一个重要原因则是由于国内中档机床产品的可靠性水平相对同类进口产品有较大差距。

机床可靠性研究于20世纪70年代起源于前苏联,在之后的40余年中,针对机床可靠性设计、故障分析及诊断、可靠性预测及可靠性增长等方向的研究也逐渐发展健全起来。

现代机床制造业,遵循现代工业制造体系的发展趋势,在对机床的加工性能、机床可靠性及其制造和使用成本等各方面的极致追求的驱动下,已经实现了功能部件专业分工制造、机床主机厂从全球分系统采购功能部件再装配集成的生产模式。这种模式下,作为整体机床供应商的机床主机厂实际最主要做的是,设计-采购-装配-销售-售后服务。部分主机厂家也制造一些机床主要结构件,如床身、工作台、主轴箱等,这些结构件往往还是毛坯件外购,只作半精或精加工使结构件达到设计精度。由于采用这样的模式,而机床主要结构件本身可靠性相对较高,机床各功能部件的可靠性就成为确定整体机床可靠性的关键因素。

国内多年的实践经验和统计数据都表明,数控机床功能部件的发展滞后,特别是子系统可靠性不足已成为制约国内高水平数控机床发展的瓶颈[2]。因此,对机床的组成单元,包括数控系统、刀库、 数控刀架和转台、主轴、 滚珠丝杠副和滚动导轨副等的可靠性研究成为了提高整机可靠性的各个突破口。其中,针对数控系统、主轴、滚动功能部件的可靠性研究开始较早,也积累了较多的理论成果和实践经验[3-6]。但是对于数控刀架,一段时间内曾被定性为机床附件,其对整机可靠性的影响一度未被重视。

随着数控机床、数控系统及数控转塔刀架本身技术的发展,数控机床与数控刀架的结合导致机床功能有跨越式的提高,如数控车床结合数控动力刀架就形成车铣复合加工中心,可实现多种复杂形状零件切削的工序集中。如装备带y轴或b轴的动力刀架,就实际增加了加工中心机床切削运动的可控自由度,这些都大大提高了装备这类刀架的数控机床的加工效率、精度及复杂曲面成型切削的能力,从而使这类机床成为现代制造系统的柔性生产线的关键节点装备。很明显,数控刀架理应被提升到机床重要功能部件的行列[7]。从机床切削过程看,作为直接夹持刀具或是传递刀具切削转动(对动力刀架)的系统组件,它要直接地承受动态切削载荷,其动态性能显然是机床整体动态性能的重要部分;它的定位精度和重复定位精度,肯定直接影响加工零件的精度和一致性;而它的可靠性,当然直接影响整体机床的可靠性水平。

2011年底,中国机床工具工业协会再次提出“十二五”期间我国机床行业的3项重点任务[8],为顺应当今世界数控机床高速、高效、高精、柔性和复合加工的发展趋势,特别指出 “加速提升中高档数控系统和功能部件配套能力,是行业‘十二五’期间面临的金牌任务”。现结合国家 “高档数控机床与基础制造装备”科技重大专项“SLT系列伺服转塔/动力刀架产业化关键技术开发与应用”等项目的研究成果,对数控刀架这一功能部件的可靠性研究现状进行论述,并讨论下一阶段发展的新方向。

1刀架概述

1.1刀架类型及国内市场现状

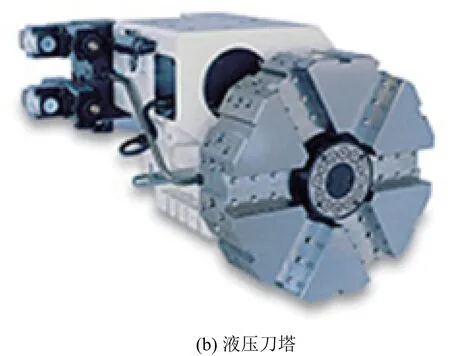

根据主机配套场合的不同,通常将数控刀架在行业上的应用档次分为低、中、高3类。低档数控刀架一般为电动刀架,图1(a)所示。采用力矩电机作为转位动力源,功能较为单一,换刀速度较慢,但结构简单且承载能力强。多配备于经济型数控车床、简易数控车床。中档数控刀架主要包括双选电动刀架、液压刀架以及伺服刀架。液压刀架是指产品的转位动力源为液压马达或液压缸驱动齿轮齿条,如图1(b)所示。伺服刀架则采用伺服电机作为刀架的转位动力源。和低档数控刀架相比,中档数控刀架的转位速度和重复定位精度均大大提高,被广泛配备于普及型数控车床或全功能数控车床。高档数控刀架较中档刀架而言,一方面具有更为优良的性能水平,另一方面还大大扩展了产品的功能,从而进一步提高加工精度并减少非加工时间。主要包括动力刀架、带y轴刀架、皇冠刀架、b轴刀架等等,如图1(c)、图1(d)所示。配备此类刀架产品的车铣复合加工中心能大大缩短加工件的制造工艺流程,提高生产效率。

图1 典型数控刀架产品

目前,国内数控转塔刀架的主要规模企业包括:常州新墅数控设备有限公司、烟台环球机床附件集团有限公司、常州宏达机床数控设备有限公司、沈阳机床股份有限公司数控刀架分公司。这几家企业共同占据着国内低档产品的几乎全部市场。由于台湾地区的液压刀架(主要来自六鑫股份有限公司)稳定性、可靠性及客户认可度相比内地同类产品有一定优势,而价格又远远低于欧洲产品,因此占据了内地近半的中档产品市场。高档数控刀架方面,内地企业产品目前仅限于双驱动动力刀架,主要包括烟台环球的AK33 系列、常州新墅的 HLT125/160D-Y型,以及常州宏达的 HAK33 系列。其中,常州新墅的HLT125/160Y轴动力刀架代表了目前这一档次国产数控刀架产品的最高性能水平。这款y轴全功能数控动力刀架在国家科技重大专项(2009ZX04011-053)的基金支持下,与东南大学的研究团队合作研发完成,实现动力刀具转速稳定达到8000r/min,y轴行程±50mm,分度精度±4″,重复定位精度±2″;产品在配套车削中心上运行良好。尽管国内自主研发的动力刀架产品达到了国际同类型产品的性能水平,但由于品种单一,功能尚不完善,且客户认可度有待提升,因此这一档次的市场几乎全数由欧洲产品占据,主要来源于包括SAUTER(德国)、DUPLOMATIC(意大利)以及BARUFFALDI(意大利)。随着高档数控机床向高速、高精、高效及国产化方向的发展成为趋势,内地刀架企业必须进一步稳定中档产品的可靠性水平,同时大力研发高档产品,以应对境外产品的市场冲击。

1.2刀架基本性能要求

数控刀架的基本功能是装夹刀具自动换刀,并直接参与切削加工。在整个寿命期间,均必须保持较高的刚性、分度精度和重复定位精度。作为功能部件,为了实现不同机床结构下的配套互换性要求,国家质检总局2007年发布了两项国家标准[9-10],分别制定了数控卧式、立式转塔刀架的型式、连接尺寸、基本性能要求以及性能试验规范。标准特别对几何精度、重复定位精度,以及一定扭矩静态加载下的弹性变形量进行了规定;还规定了出厂前空载、偏载条件下刀架运转性能试验的最低转位次数。

2数控刀架可靠性研究现状

产品的可靠性水平依赖于面向全生命周期各个环节的可靠性技术体系,主要包括:可靠性数据统计与分析、系统可靠性、可靠性设计、可靠性试验、可靠性增长等[11]。

2.1可靠性数据统计与分析

真实丰富的数据信息是开展可靠性研究的基础,有效的分析方法是执行可靠性决策的依据。可靠性数据的采集统计贯穿于产品全生命周期的各个阶段,最终目标是建立起健全的可靠性数据库。可靠性的定义是,产品在规定时间规定条件下完成规定功能的能力,而丧失规定功能或性能指标超过规定界限的状态和事件则被定义为故障[12]。针对不同类型的刀架,多篇文献对其存在的常见故障现象进行了归纳,并总结了相应的维修处理方法[13-15]。德国研究人员[16-17]对现场使用反馈的故障信息进行可靠性分析,建立了机床故障诊断与预测系统,用于在数控机床的设计、制造及装配过程中建立起可靠性保障体系。意大利研究人员[18]对寿命数据进行分析,通过建立可维修部分的故障分布,给出了整个机床的可靠性及维修性(reliability & maintenance,R&M)方法。吉林大学机械工业数控装备技术重点实验室是国内最早从事数控机床行业故障信息统计与分析的高校研究机构。30多年来,以积累的大量现场数据为基础,研究了不同数据条件下的可靠性建模方法,JIA等[19]对24台数控转塔刀架为期1年的故障间隔时间进行指数分布拟合,所建立模型满足卡方检验。张英芝等[20]对17台数控刀架为期1年的随机截尾故障数据进行分析,建立了故障间隔时间的最优分布。张立敏等[21]结合现场试验数据,基于Bayes理论建立起小样本数控刀架的威布尔分布模型,采用粒子群优化算法得到了更为准确的参数估计值。东南大学研究团队通过对某类118台液压刀架为期3年的现场故障维修记录(来自于主机厂跟踪记录)进行统计,得到产品液压刀架产品首次故障时间服从威布尔分布,基于指数分布建立的各子系统首次故障时间模型满足(kolmogorov-smirnov,K-S) 检验;同时,提出数控刀架生产企业要严格管控外协外购件的质量,以改善采购件故障占全部故障60%以上的现状;企业还需进一步做好产品使用的培训工作,以降低因用户误操作造成的故障几率。

2.2系统可靠性

产品都可视为能完成预定功能的单元集合体,若干独立单元共同支撑着系统,又对系统具有不尽相同的影响程度。系统可靠性研究则致力于定性定量不同单元影响的差异,讨论如何分配各个单元的可靠度,使得系统可靠性最优,制定合理的维修策略。故障模式、影响及危害性分析(failure mode effects and criticality analysis,FMECA)[22]是一种归纳分析方法,面向系统各组成单元,分析单个故障模式对系统的影响。申桂香等[23]对21 台数控车床刀架系统的故障数据进行了FMECA研究,找出了该型刀架系统的薄弱环节。张英芝等[24]提出了一种改进的FMECA 分析方法,以重要度判断严酷度,采用专家模糊推理的方法综合评估危险水平。Watson[25]于1961 年最先提出基于故障树的分析方法(fault tree analysis,FTA),通过逻辑因果关系图分析多种故障因素的组合对整个系统的影响[26]。陈南等[27]根据故障模式存在的状态个数不同,提出了一种多态故障树的建造方法,通过多态表决门表征不同状态事件间的逻辑关系;将该方法应用在伺服刀架可靠性分析中,能有效分析实际工况下的故障现象,以判别系统薄弱单元。为了直接定量不同单元对系统的影响程度,Birnbaum[28]首次提出概率重要度指标,将其定义为单元故障时系统发生故障的概率与组件正常时系统故障概率之差;之后,Fussell and Vesely[29]提出概率重要度指标,用以描述组件故障引起系统发生故障的概率。于捷等[30]基于二维决策图(binary decision diagram,BDD) 技术对数控转塔刀架重要度进行分析,为系统设计改进提供依据。

2.3可靠性设计

可靠性设计思想起源于20世纪40年代,以应力-强度干涉模型来分析结构安全度的研究奠定了结构可靠性理论[31]的基础。在学术界和工程界的普遍关注和重视下,出现了各种可靠性设计的理论与方法[32-35],主要包括:矩方法、响应面法、最大熵法、Monte Carlo模拟法、随机有限元法等等。东北大学张义民团队秉承“设计决定了产品可靠性水平”的思想[36],提出了非线性随机结构系统的可靠性灵敏度计算方法[37-38]以及机械动态与渐变可靠性理论[39]。黄贤振等[40[41]。这项准则尽管仍在积累完善的过程中,但对于数控刀架这一功能部件的可靠性设计也能起到一定的指导作用。

2.4可靠性试验

可靠性试验是保障产品可靠性水平的基础工作内容,根据试验地点不同,分为实验室试验和现场试验。功能部件的可靠性试验属于前者,试验内容都是在实验室台架上进行的。机床功能部件可靠性评定标准第1部分:总则(GB/T 23568.1—2009)[42]中规定了故障可靠性试验样品要求、试验内容、故障监测和记录要求、可靠性评定指标等各项内容,其中对数控刀架的可靠性试验内容为:按设计规定在每个工位安装刀具和偏重承载下,每一工位都应在逐位转换、越位转换下进行刀架松开、转位和锁紧的连续运转试验,以次数计。标准中所提出的是对数控刀架可靠性试验的最低要求,试验内容和测试项目均非常有限,不足以满足稳定中档产品,研发高档产品的目标。哈尔滨理工大学开发了数控刀架综合检测仪[43-44],基于单片机系统实现刀架正、反转实时控制,刀架到位信号的检测,以及重复定位误差、转位误差测量。大连理工大学基于LabVIEW搭建了动力刀架综合性能测试系统[45-46],能实现在运转情况下,动力刀架的定位精度、振动、温升、噪声等多项性能指标的动态监测。吉林大学研制了数控刀架可靠性试验台[47-49],采用电液伺服加载系统可以实现多角度变换加载,并提出了可靠性试验方案及评价指标。针对数控转塔刀架直接承受切削加载这一基本工作状态,东南大学陈南团队认为,只有在实际加工切削过程中,才能真正反映出刀架的综合性能及动态可靠性水平,因此有必要将实际切削纳入到可靠性试验中来。而对任何机器来说,其工作载荷强度肯定是决定它工作动态表现及可靠性的最关键因素之一。而以往分析中,对切削载荷(切削力)一般只取为较简单的估算模型。如果能获取实时地全历程的切削载荷信息,并相关于刀架乃至机床的整体动力学表现过程,将对最终优化改进机床的动力学和可靠性水平起到关键性的推动作用。为此,团队搭建了配备有高精度六分量切削力测试系统的可靠性切削试验平台,能实时获取刀具切削力的全部六分量动态载荷情况;并设计了结合有不同切削强度、不同切削工艺乃至不同材料的被切削工件族来形成系列典型实际切削工况。可以结合其他各种动态性能测试仪器,真正达到通过实际切削试验来反映刀架、机床的动态性能水平及其退化机理,暴露功能部件产品缺陷、检验单元和系统可靠性水平的目的。

2.5可靠性增长

产品的可靠性增长是一个反复设计-分析-试验-改进-再试验的过程。在产品研发与使用的各个阶段中,通过不断暴露设计、制造和使用缺陷,多次改进薄弱环节,使得产品的可靠性及综合性能不断趋于完善。在整个执行的过程中又以前面章节中介绍的可靠性数据统计与分析、系统可靠性、可靠性设计、可靠性试验各项技术为支撑。另一方面,可靠性增长模型的提出,为可靠性增长措施的效用预测提供了理论依据。1962年,美国工程师J. T. Duane[50]基于2种液压装置及3种飞机发动机的试验数据,提出Duane模型,以描述累计失效率与累计运行时间的关系。这一模型对大量可修电子设备数据的普遍适用性引起了研究人员的广泛重视,并随之产生了多种可靠性模型[51-54]来适应不同母体的试验数据,主要包括Gompertz模型、AMSAA模型、EDRIC模型、指数增长模型等等。裴咏红[55]选择AMSAA-BISE模型对受试机床在实际使用过程中的可靠性增长情况进行跟踪和评估,预测出下一次故障发生的时间区间;并在此基础上,提出了在不同寿命阶段实施的可靠性增长措施。

3存在的问题及解决的思路

无论研究发生在产品全生命周期的哪个阶段,针对的是哪项理论缺陷或技术问题,目的都只是为了提高数控转塔刀架产品的可靠性水平。在这一明确目标下,应该清楚地认识到当前国内数控刀架与国外优良产品之间的差距,并从以下几个方面进行重点研究。

3.1借助主机企业来积累可靠性数据

与主机厂不同,功能部件企业的客户并不是直接用户,因此数控刀架生产企业目前获取的可靠性数据极不完整,一般只包括直接反馈到刀架企业的故障报备及维修记录,同时对于故障时间的统计也不准确。另一方面,产品工作载荷的积累对刀架企业而言很难实现。因此,当前国内数控刀架可靠性数据的严重不足,导致产品系统可靠性分析、以及可靠性设计缺乏充分的依据。而机床企业近年来普遍建立了较为系统完备的故障统计体系[41],载荷数据的积累机制也正在不断完善中。因此,数控刀架企业可以依托主机厂,来完善功能部件产品的可靠性数据。

3.2完善可靠性试验方法

由于针对不同类型数控刀架的故障机理研究不足,可靠性数据积累有限,因此尚不能制定合理的载荷剖面,试验的结果不一定能真实充分地反映产品实际工况下的可靠性水平。目前国内企业或研究机构所设计的可靠性试验主要针对刀架不能正常换刀这一故障模式,但是对于刀架参与切削加工下的刚度及精度保持性尚未提出合理的试验方法。东南大学陈南团队在搭建基本性能试验台的基础上,建立起刀架可靠性优化动态综合性能测试分析研究平台,如图2所示。通过对典型试件的实际切削试验暴露出刀架产品的薄弱环节,研究性能退化规律。研究平台以CKp156平床身车削中心为基体,将测试刀架安装固定在导轨上。根据受试刀架的规格及相应承载能力,设计加工试件。试件的加工内容包括车外圆、车端面、镗削、车螺纹和切槽等多种工况。通过配备奇石乐六分量切削力测量系统、M+P动态测试仪、三向加速度传感器,研究平台可以实时监测刀架实际加工时的切削力、刀盘振动。采用声级计定时测试转位噪声,通过自行设计的千分表夹持装置定时测试刀架的重复定位精度。另一方面,在定时截尾的试件加工过程中,记录出现的故障数据,通过试验,查找出刀架的故障原因和失效机理,修正实时动力学分析模型,使产品性能和可靠性综合增长。在这一研究平台上,通过长期对不同规格类型刀架的试验,最终对系列刀架提出合理的任务剖面,并制定相应的试验规范。

图2 刀架可靠性优化动态综合性能测试分析研究平台

3.3系统可靠性模型精细化

E. Zio[56]指出可靠性工程中的三大基本问题为:系统表征和建模;系统模型的量化;系统行为不确定性的表征、传播以及定量分析。在复杂系统,例如多状态系统中,以上问题均面临着新的挑战。数控刀架是机电液复杂系统,存在多种故障模式。对于刀架无法准确换刀,可以视为传统两状态事件“非正常即失效”;但对于参与切削加工时的刀架刚度及重复定位精度变异过程仅仅用两状态事件来表征就过于粗糙了。刘晨曦等[57]首次定义了具有多状态事件的动态门运算规则,在搭建的模块化多状态动态故障树的基础上,利用Monte Carlo仿真进行系统可靠性评估。另一方面,尽管数控刀架是一种典型的可修复产品,研究人员对其维修性和可用性,即综合考虑可靠性和维修性的指标,还未足够重视,目前文献还未见针对刀架系统的相关研究成果。因此,需要对产品的可靠性动态变化过程进行精细化建模,综合考虑时耗、费用等因素制定合理的维修策略。

3.4可靠性稳健设计概念的引入

高刚度和高精度是数控转塔刀架产品的核心工作要素,而产品的可靠性就体现在,全生命周期中即使存在的大量不确定性因素仍不会显著影响产品的工作能力。为了达到这一目的,有必要将可靠性稳健设计概念引入到数控转塔刀架的优化设计中来。 特别针对关键零部件,如端齿盘、齿轮系等,需要建立更为精细的优化模型,在采用灵敏度分析确定可靠性随设计参数改变影响的基础上,通过调整结构参数设计变量及控制其容差,使得在可控和不可控因素下仍能保证产品可靠性水平,并降低生产成本。

4结语

数控转塔刀架可靠性技术研究在数控机床行业可靠性研究的带动下已取得了明显进展。特别是在可靠性数据统计与分析、系统可靠性评估和可靠性试验方面积累了一定的经验,为产品的改进升级提供了技术支持。但是现阶段存在的可靠性数据积累薄弱、性能退化机理不明确、可靠性试验方法尚待规范、维修性和可用性不够重视等诸多问题,约束了数控刀架产品可靠性水平的提升。从本行业迫切需求的角度考虑:1) 要充分借鉴数控机床和其他功能部件的研究成果,将共性问题的理论支撑和技术方案有效转换到数控刀架的应用上来;2) 要加强与主机企业的合作,有效获取产品的故障数据、载荷数据,尽快改变刀架可靠性数据严重不足的现状;3) 在保证数控刀架基本功能稳定可靠的前提下,必须深入研究产品的性能退化机理,以适应数控机床朝着高速、高精、高效方向发展;4) 积极将可靠性稳健优化引入到数控刀架的设计中来,才能真正做到满足产品全生命周期的可靠性要求。

参考文献:

[1] “十一五”到“十二五”我国数控机床发展市场需求[J]. 现代制造技术与装备,2011,(03):2-3.

[2] 毛丽青,孙淼森. 我国数控机床功能部件发展初探[J]. 机械工程师,2006,(07):20-21.

[3] 张二虎. 数控系统可靠性增长及评价方法研究[D]. 长春:吉林大学,2011.

[4] 石田俊雄,韩军,冯虎田,等. 滚动直线导轨副可靠性增长试验研究[J]. 组合机床与自动化加工技术,2015,(01):63-66,83.

[5 ]张云,陶卫军,冯虎田. 滚动功能部件精度保持性现状及其研究思路[J]. 制造技术与机床,2014,(11):136-138.

[6] 刘瀚文. 加工中心主轴可靠性试验研究[D]. 长春:吉林大学, 2011.

[7] 张义民,闫明. 数控刀架的典型结构及可靠性设计[M]. 北京:科学出版社, 2014.

[8] 盛伯浩,唐华. 数控机床功能部件的特点及发展[J]. 现代制造,2005,(04):40-41.

[9] GB/T 20960-2007, 数控卧式转塔刀架[S] .

[10] GB/T 20959-2007, 数控立式转塔刀架[S].

[11] 张义民. 数控机床可靠性技术评述(上)[J]. 世界制造技术与装备市场,2012,(05):49-57.

[12] GB/T 23568.1-2009,机床功能部件可靠性评定 第1部分:总则[S].

[13] 单淑梅,张爽,李庭有. DUPLOMATIC数控回转刀架故障分析及解决方法[J]. 制造技术与机床,2011,(08):177-179.

[14] 何宪国. AK31系列全功能数控转塔刀架工作原理及故障分析[J]. 机械管理开发,2012,(02):55-56.

[15] 闫恩刚. 数控车床转塔刀架原理分析与故障诊断[J]. 机床电器,2012,(03):56-58.

[16] Fleischer J. and Schopp M.. Sustainable machine tool reliability based on condition diagnosis and prognosis[C]. 14th CIRP Conference on Life Cycle Engineering. 11-13 JUN, 2007, Tokyo, JAPAN.

[17] Lanze G., et al. Increased trustability of reliability prognoses for machine tools[C]. 18th CIRP International Conference on Life Cycle Engineering. 2-4 May, 2011. Braunschweig, Germany.

[18]Mazzola M. and Merlo A.. Analysis of machine tool failures using advanced reliability models for complex repairable systems[J].ASME International Mechanical Engineering Congress and Exposition, Proceedings, 2009, 16: 163-171.

[19] Jia Y.Z., Wang M.L., Jia Z.X.. Probability distribution of machining center failures[J]. Reliability Engineering and System Safety, 1995, 50:121-125.

[20] 张英芝,申桂香,薛玉霞,等. 随机截尾数控车床刀架系统故障过程[J]. 吉林大学学报(工学版),2008,(S2):113-116.

[21] 张立敏,申桂香,张英芝,等. 小样本数控刀架的可靠性模型[J]. 吉林大学学报(工学版),2012,(S1):96-99.

[22] Bowles, J.B. and Pelaez, C.E., Fuzzy logic prioritization of failures in a system failure mode, effects and criticality analysis. Reliability Engineering & System Safety, 1995, 50: 203-213.

[23] 申桂香,李怀洋,张英芝,等. 数控车床刀架系统故障分析[J]. 机床与液压,2011,39(19) : 126-129.

[24] 张英芝,郑珊,申桂香. 采用重要度和模糊推理的数控刀架危害性分析[J]. 吉林大学学报: 工学版,2012,42(5) : 157-162.

[25] Watson H.A.. Launch control safety study [R]. Murray Hill,USA: Bell Telephone Laboratories,1961.

[26]Rahman F.A.,Varuttamaseni A.,Kintner-Meyer M.,et al. Application of fault tree analysis for customer reliability assessment of a distribution power system [J].Reliability Engineering and System Safety,2013,111:76-85.

[27] 刘晨曦,陈南,杨佳宁. 基于多态故障树的伺服刀架可靠性分析[J]. 东南大学学报(自然科学版),2014,44(3) : 538-543.

[28] Birnbaum L. W.. On the importance of different components in a multi-component system[M]. Multivariate analysis 2, New York: Academic Press; 1969.

[29] Fussell J. B.. How to calculate system reliability and safety characteristics[J]. IEEE Trans Reliab 1975;R-24(3):169-74.

[30] 于捷,石耀霖,申桂香,等. 基于二元决策图的数控机床转塔刀架系统重要度分析[J]. 制造技术与机床,2009,(03):132-136.

[31] Freuenthal A. M. The safety of structures[J]. ASCE Trans., 1947,(112):125-129.

[32] Zhao Y. G. Moment method for structuralreliability[J]. Struct. Saf., 2001, 23(6):47-75.

[33] Rajashekhar M. R., Ellingwood B. R.. A new look at the response surface approach for reliability analysis[J]. Struct. Saf., 1993, 12(3):205-220.

[34] Rocco C. M., Moreno J. A.. Fast Monte Carlo reliability evaluation using support vector machine[J].Reliability Engineering & System Safety, 2002, 76(3):237-243.

[35] Haldar A, Mahadevan S. Reliability assessment using stochastic finite element analysis[M]. New York:John Wiley & Sons, Inc., 2000.

[36] 张义民. 机械可靠性设计的内涵与递进[J]. 机械工程学报,2010,(14):167-188.

[37] 张义民,刘巧伶,闻邦椿. 非线性随机系统的独立失效模式可靠性灵敏度[J]. 力学学报,2003,(01):117-120.

[38] Zhang Y. M., Liu Q. L., Wen B. C..Reliability sensitivity of multi-degree-of-freedom uncertain nonlinear systems with independent failure modes[J]. Journal of Mechanical Science and Technology . 2007 (6).

[39] 张义民. 机械动态与渐变可靠性理论与技术评述[J]. 机械工程学报,2013,(20):101-114.

[40] 黄贤振,吴茂昌,张义民,等. 数控刀架转位系统可靠性稳健设计方法研究[J]. 兵工学报,2013,(09):1132-1136.

[41] 杨兆军,陈传海,陈菲,等. 数控机床可靠性技术的研究进展[J]. 机械工程学报,2013,(20):130-139.

[42] GB/T 23568.1-2009,机床功能部件可靠性评定第1部分:总则[S].

[43] 赵殿滨,丁喜波,杨玉春,等. 数控刀架综合检测仪的研制[J]. 哈尔滨理工大学学报,1999,(04):51-53.

[44] 王丽杰,孙慧,丁喜波,等. 多工位数控刀架误差测量系统的研究[J]. 传感器世界,2007,(08):11-13.

[45] 卢晓红,贾振元,吕元哲,等. 基于LabVIEW的动力刀架综合性能测试系统的研发[J]. 组合机床与自动化加工技术,2010,(09):39-43,47.

[46] 王福吉,张博特,卢晓红,等. 动力刀架综合性能检测系统研究[J]. 装备制造技术,2012,(10):1-3.

[47] 宗立华. 数控刀架的可靠性试验方法研究[D]. 长春:吉林大学,2011.

[48] 楼俏. 数控车床动力转塔刀架可靠性试验台的研制[D]. 长春:吉林大学,2012.

[49] 何佳龙. 数控车床动力伺服刀架可靠性系统研制及试验研究[D].长春:吉林大学,2014.

[50] Duane, J. T., Learning curve approch to reliability monitoring. Ieee Transactions on Aerospace, 1964. AS 2(2): 563.

[51] Virene, E.P. Reliability growth and its upper limit[C]. Proceedings of the 1968 Annual Symposium on Reliability, 1968,(1):16-18.

[52] Crow L.H., Confidence intervals for the Crow (AMSAA) reliability growth model based on grouped data[C]. 43rd Annual Technical Meeting on Integrated Product Development. May 4-8 1997. Los Angeles, U.S.A.

[53] IEC.TC-56, Secretariat 164, Reliability Improvement and growth in equipment and component parts[S].

[54] Gross A.J. and Kamins M.. Reliability assessment in the presence of Reliability growth[J]. Symposium on Reliability, 1969:406-416.

[55] 裴咏红. 数控机床可靠性增长实用技术[D]. 长春:吉林大学,2004.

[56] Zio, E., Reliability engineering: Old problems and new challenges[J]. Reliability Engineering & System Safety, 2009,94(2): 125-141.

[57] Liu C.X., Chen N., Yang J.N.. A linear algebra approach for multi-state dynamic fault tree analysis[C]. 8th International Conference on Modelling in Industrial Maintenance and Reliability, 10 - 12 July 2014, Oxford.UK.

收稿日期:2014-04-24

中图分类号:TG659

文献标志码:A

文章编号:1671-5276(2015)04-0001-06

作者简介:陈南(1953-),男,四川重庆人,教授,博士,博士研究生导师,东南大学校学术委员会委员,车辆工程学科重点学术带头人。主要研究方向为机械结构和机构动态分析及优化、振动和噪声被动及主动控制及智能结构。近年来获省、部级科技进步二等奖5项,省级科技进步三等奖1项及市级科技进步三等奖2项,另外还获得中国机械工业科技进步奖、中国汽车工业科技进步奖等奖项。在国内外专业杂志发表论文300余篇,其中SCI收录论文40多篇,EI收录论文60多篇。主编或主审国家级规划教材3部。获专利10余项。近年来完成或承担国家科技重大专项3项,国家自然科学基金Ford重点基金项目及面上项目7项,国家863高技术计划项目及江苏省重大工业攻关,江苏省成果转化以及江苏省国际合作重点项目等30余项。

基金项目:国家“高档数控机床与基础制造装备”科技重大专项资助项目(2012ZX04002-032,2013ZX04012-032);中央高校基本科研业务费专项资金资助项目(CXLX13079)