基于LabVIEW的氢氧复合控制系统设计

李乐斌,赵 智,吕卫星,吴全锋,胡石林

(中国原子能科学研究院,北京 102413)

核反应堆、常规及核动力潜艇等装置由于反应失控、温度急剧上升,可能产生大量氢气。基于安全考虑,需设计一种复合装置,使氢氧复合成水,避免危险发生[1]。氢氧催化合成水可采取高温催化和常温催化2种方式。常温氢氧复合是指在室温或略高于室温温度将H2化合成水,可用于装置设备故障及泄露时产生大量H2时的应急处理,也可用于火药爆炸气体、含氢废气等的处理[2]。由于氢氧复合为强放热反应,需及时带出反应产生的大量热量,否则热量累计会导致反应温度上升,而温度升高又加快反应速度,增加反应放热,最终导致反应失控,燃烧催化剂[4-5]。因此反应体系的温度控制是一个重要问题。本文设计了一套基于LabVIEW的氢氧复合控制系统,利用工控机、各种采集板卡、智能仪器仪表等装置,实现了对温度、流量的控制及压力、液位、气体浓度的测量。

1 控制系统硬件组成

控制系统主要完成温度控制和工艺参数测量。温度对H2转化率的影响显著,因此试验中要控制复合室的温度。试验中冷却水直接流过催化床,带走反应热,冷却水流量和温度有一定关系。其次反应混合气体的流量也影响H2转化效率。综合以上因素,复合室的温度控制可以通过控制反应混合气体和冷却水流量来实现。PID控制器因其构成简单、设计方便、稳态性能好得到广泛应用。LabVIEW提供了一个外挂PID控制工具包,搭建功能强大的控制系统。根据工艺要求和试验装置特点,设计一套基于LabVIEW的控制系统。

系统硬件主要由研华工控机、数据采集板卡PCI1747U、模拟量输出卡PCI1727、继电器卡PCI1762、RS485通讯卡 PCI1622C、RS232通讯卡MOX CP-168U组成。控制系统结构如图1所示。系统的压力和液位信号由智能压力、液位变送器测量,输出4~20 mA标准信号。温度、气体浓度仪表可实现现场显示,同时带有RS485通讯,实现数据远传。氢气和氧气质量流量计采用RS232通讯接口,完成流量的实时控制。冷却水回路装有电动调节阀,通过调节冷却水的流量来控制复合室的温度。其控制原理是将复合室实际温度与期望值进行比较获得偏差,采用LabVIEW软件的PID工具包可得控制量,将控制量换算后经过数据采集卡PCI1727输出标准电流信号到电动调节阀,控制阀门开度调节流量,达到控制复合室温度的目的。控制系统还带有声光报警装置,具备安全联锁功能。当工艺参数异常时,继电器卡PCI1762输出开关信号,驱动报警电路,声光报警提醒操作人员。

图1 控制系统结构Fig.1 Structure of control system

2 控制系统软件设计

控制系统的软件部分采用NI公司开发的图形化编程软件平台LabVIEW,实现数据采集、数据处理、数据显示、数据保存以及系统控制等功能。LabVIEW是美国国家仪器公司推出的图形化软件编程平台,编程简洁明了,人机交互界面生成方便,适用于实验室及小批量生产线等场合。它不仅包括开发虚拟仪器面板的各种对象和进行信号分析的丰富函数,而且提供了外挂的PID控制工具包,应用虚拟仪器技术来完成测量任务,还可将虚拟仪器扩展到自动化领域,构成一种基于虚拟仪器的控制系统[6]。针对本试验装置,基于LabVIEW的上位机程序主要实现如下功能:(1)串口通讯:通过串口通讯实现气体质量流量计的流量控制、状态监测和温度检测仪表的设置与控制;(2)数据采集:通过编写驱动程序,将压力、液位、冷却水流量、氢气浓度信号读取到上位机,进行显示及数据处理;(3)控制输出:编写PID控制程序、数据采集卡PCI1727、PCI1762的驱动程序,输出4~20 mA和开关量信号到相应设备完成既定动作。

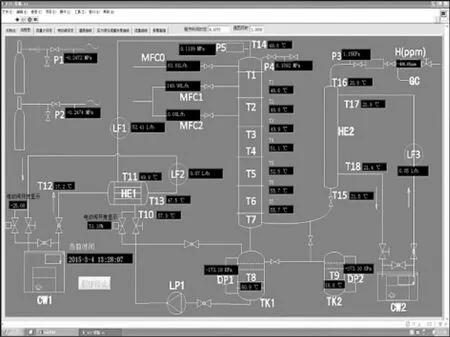

2.1 前面板设计

前面板是图形化用户界面,用于设置输入数值和观察输出量,模拟真实仪表的前面板,主要由控制输入、数据显示、装饰构成。控制系统前面板设计如图2所示。主要包括初始化界面、流程界面、控制输入界面、报警界面和各种参数曲线显示界面。

图2 前面板设计Fig.2 Front panel design

2.2 程序框图设计

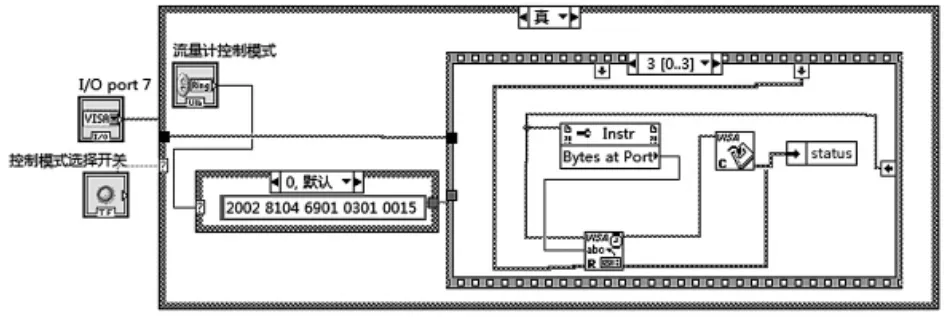

程序框图是实现VI逻辑功能的图形化源代码。框图中的编程元素除了包括与前面板上的控件对应的连线端子外,还有函数、子VI、常量、结构和连线等[7]。控制系统程序在编制过程中采用了结构化和模块化的基本思路,包括串口通讯、模拟量采集、控制输出、数据曲线显示与存储等几个功能模块。将每个模块做成一个子VI,主程序通过调用这些VI,完成不同的功能。

(1)串口通讯VI:以气体质量流量计为例进行说明。根据仪表说明,本试验主要用到流量计以下几个功能:设置控制模式(数字量、模拟电流和模拟电压)、控制阀工作模式(全开、全闭和受控)、读取瞬时流量、读取累积流量与清零。对串口读操作使用的节点包括VISA Conflgure Serial Port、属性节点(Bytes at Port)、VISA Read、VISA Close。 首先设置串口参数,接着打开串口读取接收的字节数,读取数据,最后关闭串口。对串口的写操作使用的节点 包 括 VISA Conflgure Serial Port、VISA Write、VISA Flush I/O Buffer、VISA Close。 首先初始化串口,打开串口进行写操作,写入数据后清空缓冲区,最后关闭串口。部分控制程序如图3所示。

图3 部分控制程序Fig.3 Part of the control program

(2)数据采集 VI:压力、液位、冷却水流量、氢气浓度传感器输出4~20 mA信号,经过信号调理后变成1~5 V信号接入数据采集卡。在NI驱动程序支持 下 采 用 DeviceOpen.vi、AIConfig.vi、AIvoltageIn.vi和DeviceClose.vi等函数,在编写程序时,还要注意测量输入信号的量程,其决定采集程序中的增益值。对PCI1747U板卡进行编程控制,采集电压信号,最后进行数据处理得到实时参数信号。

(3)控制输出VI:控制输出VI包括PID控制输出和开关量报警输出。PID控制过程是将复合室温度信号通过仪表的RS485通讯方式采集,与期望设定温度比较,经PID运算后,其输出信号送到数据采集卡PCI1727的模拟量输出通道,再通过端子板连接到电动调节阀。调节阀输入信号是4~20 mA,开度反馈信号也是4~20 mA。PID控制程序如图4。开关量报警输出原理是将采集到的工艺参数与设定值比较,高于设定值时程序输出真信号到PCI1762板卡相应通道和位,使继电器触点闭合,驱动外围报警电路工作。编写PCI1762板卡驱动程序时,首先初始化板卡物理地址和通道地址,打开驱动程序DriverOpen.vi,写入通道数、所在位、该位的状态(0或1)数据,最后关闭驱动DriverClose.vi。由于LabVIEW的执行速率高,故在写入数据后及关闭驱动前分别延时等待一段时间,以确保数据顺利写入。

图4 PID控制程序Fig.4 PID control program

对于一个完整的控制系统,还需要将采集到的数据以图形化显示出来,并将数据以一定格式存储在文件中。LabVIEW提供了强大的数据图形化显示控件和文件I/O函数用以满足不同的显示需求和文件操作。考虑到存储数据的文件类型应该通用性强,所以本控制系统以文本文件形式存储数据,并编写了图表显示程序,这里不再赘述。

3 结语

根据试验装置的特点和氢氧复合工艺对控制系统的要求,提出了基于LabVIEW的氢氧复合控制系统。该系统以工控机为核心,通过各种板卡完成信号的采集和控制,通过LabVIEW的程序,实现控制参数设置、工艺参数采集与处理、数据及曲线显示、数据存储和报警联锁等功能。该系统已成功应用于试验装置。经试验运行,系统运行稳定、可靠,操作界面友好,为试验的顺利运行提供了保障。

[1]胡胜,熊亮萍,杨亮,等.疏水催化常温氢氧复合反应[C]//第二届全国核技术及应用研究学术研讨会,2009:1-9.

[2]胡胜,杨亮,熊亮萍,等.基于Pt/C/FN疏水催化剂的常温氢氧复合反应[J].核化学与放射化学,2009,31(3):134-139.

[3]胡胜,何玉晖,杨亮.基于Pt/C/FN疏水催化剂的常温氢氧复合反应[J].中国工程物理研究院科技年报,2008(1):182-183.

[4]邵明昶.氢氧复合工艺研究[J].中国原子能科学研究院年报,2001(1):85.

[5]张红见,胡石林,吴全锋.氢氧复合疏水催化剂的制备[J].核化学与放射化学,2003,25(3):146-149.

[6]刘君华.基于LabVIEW的虚拟仪器设计[M].北京:电子工业出版社,2003.

[7]陈锡辉,张银鸿.LabVIEW8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.