除焦状态智能检测技术研究

刘 霞,王利恒

(武汉工程大学 电气信息学院,武汉 430074)

延迟焦化是以渣油或高黏度重质稠油为原料,在高温下进行深度热裂化的一种生产工艺,是作为重油深度加工的主要手段之一。焦化生产过程中的环境比较恶劣,尤其在使用高压水进行除焦操作过程中,操作工要频繁地进行观测来判断除焦的干净程度,以作为控制钻杆运动的依据[1]。本文研究一种通过检测高压切焦水打击焦炭塔的振动来判断切焦状态,从而可以极大地减轻操作人员的劳动强度,同时除焦状态自动检测也为远程智能除焦提供了信息支持。

1 检测原理

在传统的除焦过程中,有经验的操作工可以通过听高压水打击焦炭塔壁发出的声音判断出除焦的状态,这是一种基于振动声学的频谱分析过程。下面建立系统模型进行分析其检测原理。

1.1 焦炭塔模型

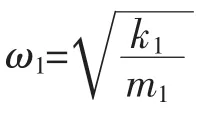

图1 焦炭塔的简化模型Fig.1 Simplified model of coke drum

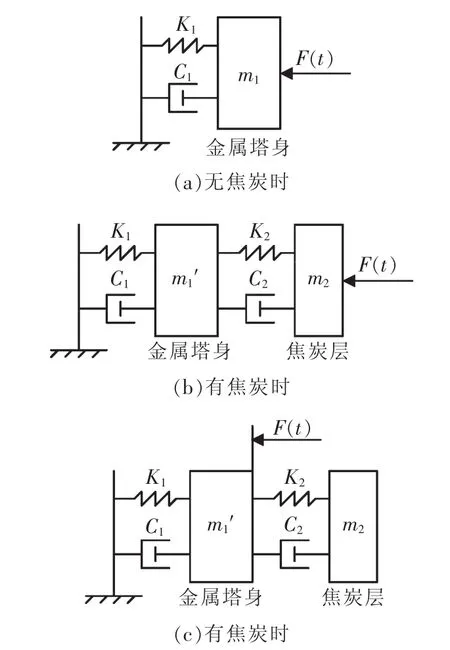

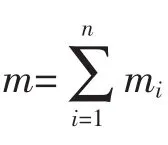

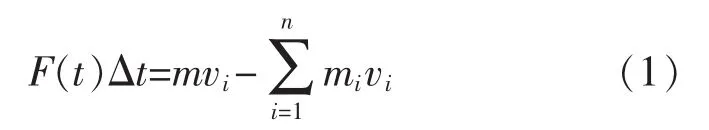

1.2 高压水冲击力模型

由于水流击打在塔壁上是连续的,但击散后的水滴速度是杂乱的,所以冲击力是一个连续但带有随机分布噪音的外部激励。

1.3 激励响应

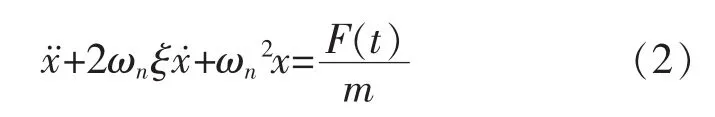

在外部任意激励F(t)作用下,焦炭塔系统的响应方程为

F(t)为高压水击打在塔壁的外部激励。系统对F(t)的总响应可描述为

式(3)为杜哈梅积分,是系统对任意激励的零初值响应函数。将F(t)代入式中,即可求得系统的响应输出。

2 焦炭塔系统响应的仿真与实验

2.1 仿真分析

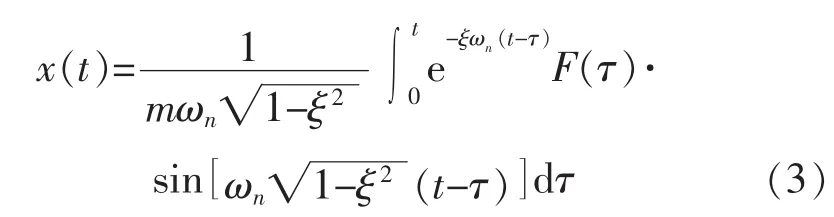

为了找到不同状态下焦炭塔的响应特性。使用上述焦炭塔的简化模型在Matlab下进行仿真分析,得到满焦炭和焦炭除净后的响应曲线,如图2所示。

图2 焦炭塔系统响应仿真曲线Fig.2 Simulation response wave of coke drum

从上面分析可以看出,当外部激励一定的情况下,系统的响应是由自身的固有频率决定的。当焦炭塔内壁附着的焦炭量不同会改变其固有频率特性,因此通过测量除焦操作时塔身的振动情况就可以判断出焦炭塔壁附着焦炭量的多少,从而确定除焦的完成度。

2.2 实验数据分析

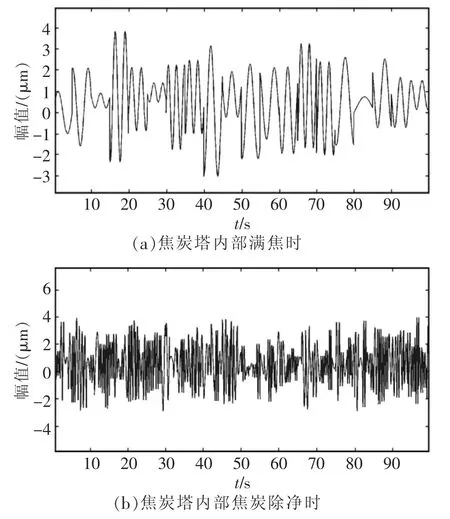

燕山石化焦化单元采集的实际振动波形数据如图 3 所示,图 3(a)是除焦前的波形,图 3(b)是除焦干净后的波形。可以看出和仿真结果具有相一致的特征。在除焦前由于塔内满焦状态,相当于在金属塔身上增加了阻尼环节,同时焦炭附着塔壁上,等效于增加了焦炭塔的自身质量,所以降低了焦炭塔的固有频率。同时高压水击打在焦炭上,焦炭破碎时吸收了大量能量,所以振动波形的频率较低,幅值也较小。焦炭除净后,焦炭塔没有了焦炭的附加质量,其固有频率恢复为金属塔身的自振频率,而且高压水直接击打在金属塔壁上,所以振动波形的频率高、幅值较大。

图3 焦炭塔实际激励响应曲线Fig.3 Response wave excitated by high pressure water

3 智能检测技术

根据仿真分析和实验结果可知,焦炭塔在高压水流冲击下的响应输出幅值和频率是和焦炭塔内焦炭的多少相关的。因此可以提取焦炭塔的响应特征参数来判断焦炭塔的除焦状态。

根据实验测得的数据,除焦过程中的功率谱线主要集中在500 Hz~8000 Hz,所以该频率范围作为分析频率边界。采用“频谱功率谱算法”,以频谱和功率谱的峰值频率作为特征值,结合除焦高度信息,以及除焦洁净程度φ(0%~100%),建立起各信息之间的映射关系。就可以根据振动波形中提取的特征值来推算出除焦的状态。

式中:n 为振动测点数量;li,Hli,pi,Hpi分别为峰值振幅及其对应的频率、峰值功率及其对应的频率和除焦高度信息。

由于每个焦炭塔的结构尺寸以及焦炭的品种各有差异,因此上式的映射关系f是随对象不同而变化的。但在同一个焦炭塔以及相对稳定的工艺条件下,其映射关系基本是稳定的。但这种映射关系具有复杂非线性特征,无法通过普通的数据拟合得到,在检测系统中使用BP神经网络来完成训练学习,通过寻优权重wij来确定这种潜在的映射关系。

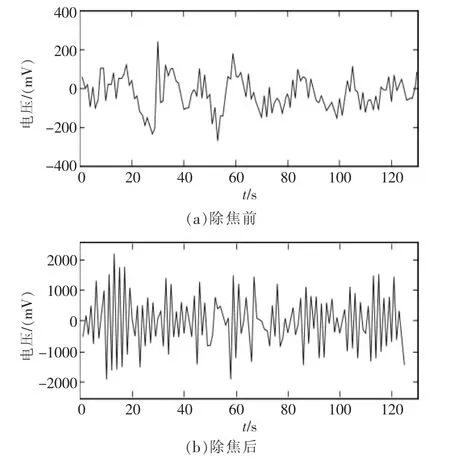

如图4所示,检测系统采用3层BP网络,输入层包含16个输入节点,分别对应4个测点的峰值振幅及其对应的频率、峰值功率及其对应的频率[3-4]。隐含层取25个节点,传递函数使用tansig()函数,输出范围[-1,1]。输出层仅有1个节点,表示塔壁焦炭的洁净程度,传递函数使用logsig()函数,输出范围[0,1],对应洁净程度 0%~100%。

图4 用于检测的3层BP网络模型Fig.4 Three layer BP network model for detection

当系统第一次使用,或经过大检修重新开工,或是在使用过程中结果明显偏离实际工况情况下,都需要对系统进行重新训练学习[5]。

训练一般在一个除焦过程中,取20~25个采样点(空塔上下扫塔时,可以在扫到测点附近时多取几个采样点),分别采集记录4个测点的振动声学信息,并进行频域变换得到一组输入样本值。将所有的样本数据输入到检测系统中进行批处理学习,得到权重矩阵。该权重矩阵就是当前工况下的映射关系 f。

4 检测系统组成

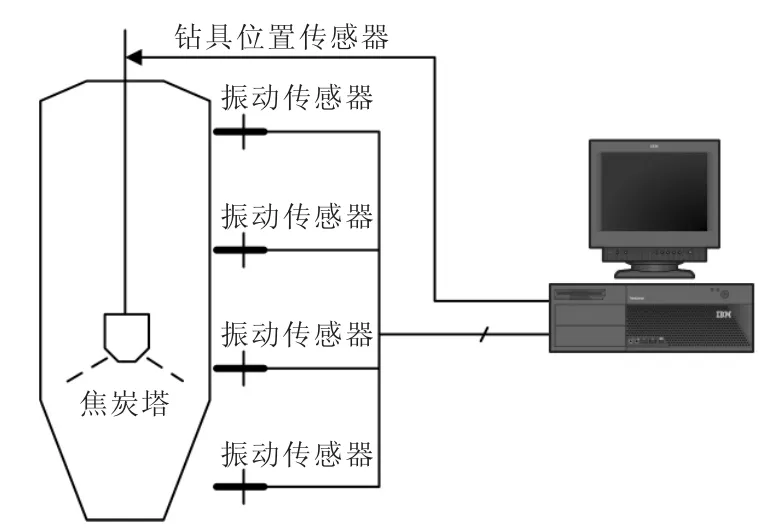

焦炭塔大小根据处理能力的不同会有所不同,但基本都有30 m以上的高度。因此实际的系统响应会比简化模型复杂。为了能全面反应整个系统响应特征,将在塔身垂直方向布置多个振动传感器,以获取足够的信息量,将传感器输出信号送到工控机采集卡进行统一采集和处理[6-7]。同时将切焦器位移传感器的信号接入到除焦状态检测系统,作为焦炭高度的参考信号,用于对除焦情况的综合判断,系统组成如图5所示。

图5 状态检测系统组成Fig.5 Architecture of detection system

切焦器(钻具)位置是通过检测牵引导向轮上的接近开关产生的计数脉冲来进行换算得到的。单个脉冲无法判断切焦器到底是上升还是下降,所以还要结合切焦器的上升和下降信号来判断。通常切焦器位置处理在水力除焦系统中已经实现。因此可以将切焦器位置的信息通过通信传给状态检测系统。

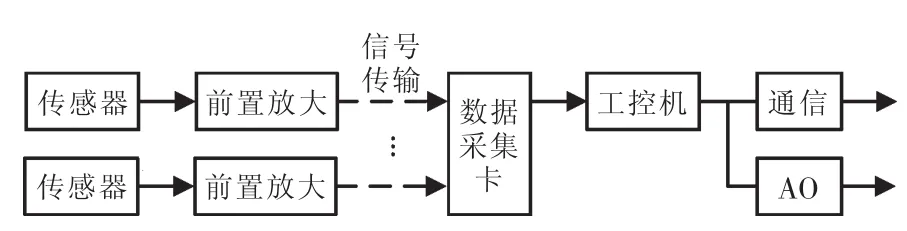

振动信号的处理流程如图6所示。振动传感器采集到振动信号后,经过前置放大,使用低噪屏蔽电缆接到数据采集卡上。工控机上的数据采集程序对各通道振动信号进行高速采集并分析,完成除焦状态的判读。判读结果通过图形控件直接显示在监视器上。同时通过通信和模拟量2种方式提供给其他系统使用。

图6 振动信号处理Fig.6 Block diagram of vibration signal processing

5 结语

经过实际系统的使用结果表明,文中的谱线特征提取和分析的方法,结合切焦器位置信息,可以有效地判断焦炭塔的除焦状态,可用于远程除焦操作。但系统还存在如下问题:当系统的工艺条件发生变化、检测结果误差较大时,需要对系统进行重新自学习;对塔壁的一些残留焦炭无法有效判断,容易造成误判。后期可以引入更多的除焦过程变量,通过信息融合的方式来增强智能检测的鲁棒性。

[1]王涛,高志,叶健敏,等.水力除焦监测系统的设计和研究[J].工程设计学报,2010,17(2):146-150.

[2]倪振华.振动力学[M].西安:西安交通大学出版社,1989.

[3]Ra’ul Rojas.Neural Networks[M].Springer-Verlag,Berlin,1996.

[4]沈花玉,王兆霞,高成耀,等.BP神经网络隐含层单元数的确定[J].天津理工大学学报,2008,24(5):13-15.

[5]朱凯,王正林.精通MATLAB神经网络[M].北京:电子工业出版社,2010.

[6]林广田,晋西润,解学仕.延迟焦化装置水力除焦系统自动控制技术[J].炼油技术与工程,2005,36(12):46-50.

[7]马雪勇,陈建新.延迟焦化智能除焦系统的研究与应用[J].知识经济,2013(11):110-112.