基于目标驱动的仪表故障诊断系统的设计

高喜奎,白 焰,王 洋,蒋敏敏,吴 赛

(华北电力大学 控制与计算机工程学院,北京 102206)

在线分析仪表通常指直接安装在工业生产流程或其他源流体现场,连续地或周期性地对物质成分或物性参数进行自动分析和检测的一类仪器。成分分析是信息的重要来源,通常用于对成分量进行实时连续的检测[1]。工业过程控制系统中,以传感器和执行器故障为主的仪表故障已成为导致控制系统失效的主要原因。据统计,80%的控制系统失效起因于仪表故障[2]。因此,这类故障的快速诊断与处理,对于系统长期稳定运行具有重要意义。

阅读文献可知,当前的故障检测及诊断方法主要分为3大类:基于机理模型、基于知识以及基于过程数据[2]。虽然分析仪表测量部分的原理清晰,但是其故障类型复杂多样,除测量部分的故障之外,还涉及通信部分、线路故障、环境因素等多重故障,很难得到精确的诊断模型。而机理模型方法主要成果局限于线性系统,监控性能的好坏很大程度上依赖于模型的准确程度,因此工业上难以得到广泛应用[2]。基于知识的方法以人工智能算法为核心,利用人类对设备的知识和判断故障的思维逻辑来构造诊断功能,自动地完成整个检测和诊断过程,以对故障的定性分析为主。基于过程数据的方法是以采集的过程数据为基础,对数据采取各种处理和分析方法挖掘出隐含的有用信息,从而指导系统进行分析判断。

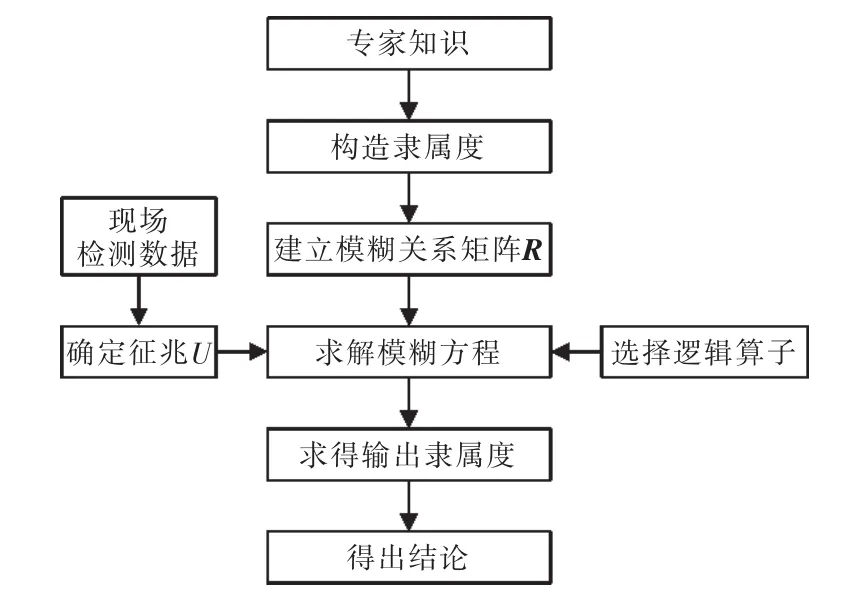

本文在专家系统应用于故障诊断的问题上做了改进,利用数据挖掘技术处理数据,应用产生式规则启发分类逻辑的模糊推理,最后通过Eclipse平台进行JAVA编程,完成全面且准确的诊断系统。

1 模糊专家系统

1.1 一般结构

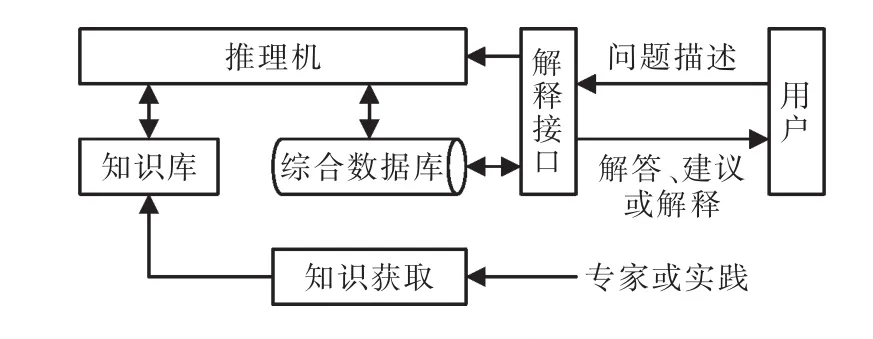

专家系统ES(expert system)是利用具有相当数量的权威性的知识来解决特定领域中实际问题的计算机程序系统。一个典型的专家系统主要由6部分组成,分别是知识库、推理机、综合数据库、解释接口(人机交互界面)、知识获取模块、输入/输出模块[3],各个部分的相互关系一般可形式化地如图1所示。

图1 专家系统结构Fig.1 Structure of ES

专家系统的知识库用来存储包含特定领域的知识,这些知识的数量与质量决定了一个专家系统性能的优劣,保障其具有良好的可用性、确定性、完整性和可扩展性是十分必要的。在知识获取中一般采用人工获取法和归纳法。前者主要通过访问知识工程师和专家,后者则着重从实例中推导规则。在分析仪表故障诊断系统的实际应用中,出现以下情况增添了知识获取的困难:1)故障不能用解析模型合理描述,如样气气路被堵塞或有泄露;2)仪表的先验知识不完备、不确定,以致不能建立定量模型;3)故障知识是定性信息,不能毫无歧义地转换为定量值;4)仪表原理本身过于复杂,只能建立近似模型;5)由于系统本身所具有的不确定性;6)因时间和条件所限,缺乏足够的证据或接受了当下分辨不清的错误信息;7)缺乏可靠的经验等原因,使得专家系统中知识的不确定性是客观存在的[3]。

1.2 专家推理

专家系统中存在一些由模糊性引起的不确定性(还有由随机性引起的及由于证据不全或不确切而引起的不确定性)问题,通过采用模糊技术来处理这种不确定性的专家系统称为模糊专家系统。模糊专家系统体系结构与传统的专家系统类似,一般也是由上述6部分组成,只是数据库、知识库和推理机采用模糊技术来表示和处理。

专家推理包括推理方法和控制策略[4]。故障诊断专家系统使用不精确推理,具体有以下几种方法:基于规则表示知识、基于语义网络、基于模糊集和基于深层知识的推理。控制策略主要指推理方向的控制及推理规则的选择,目前常用的控制策略有数据驱动控制、目标驱动控制和混合控制3种[4]。

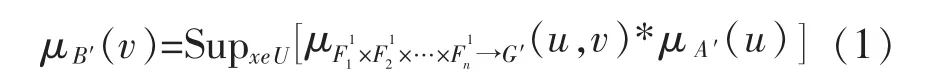

模糊推理机的作用是根据模糊逻辑法则[5],把模糊规则库中以产生式规则方法表示的 “如果—则”规则转换成某种映射,即实现U1×U2×…Un上的模糊集合到V上的模糊集合的映射。模糊规则可以表示成积空间 U×V 上的模糊蕴涵 F11×F21×…×Fn1→G′。假设模糊推理机的输入为U上的模糊集合A′,其隶属函数为 μA′(u),则每条“如果—则”推理得到模糊推理机的输出V上的模糊集合B′,其隶属函数为

当对系统各现象的因果关系有较深了解后,可利用模糊关系矩阵建立诊断ES。模糊关系矩阵,表示映射关系,反映了故障症状与成因的模糊关系,可通过修正诊断矩阵提高诊断精度。推理决策逻辑是模糊控制的核心,它结合知识库的信息运用模糊数学理论对模糊控制规则进行计算推理。模糊逻辑运算根据算子的具体含义可以有多种算法,如基于合成算子运算的最大最小法、基于概率算子运算的概率算子法以及基于加权运算的权矩阵法等[4]。

2 在线分析仪表故障诊断系统的建立

2.1 故障分析

在工业现场,当分析仪出现故障时,会直接影响或破坏工艺过程中产品质量的自动监测以及过程设备安全高效运行的自动控制。带氧量测量的在线分析仪表由2部分组成,分别测量3种或3种以内红外敏感气体和氧气,它们的测量原理不尽相同。以单光路微流量红外气体分析仪为例,核心是一种利用敏感元件的热敏特性测量微小气体流量变化的方法;氧量的测量则是通过氧气传感器,根据燃料池的工作原理运行[1]。测量结果的准确性除受到温度、大气压力等环境的影响外,还取决于温度补偿是否成功、测量前的自标定是否成功;样气的传送过程则依赖于泵的正常运行、气路的通畅等因素;除此之外,还有一些硬件故障诸如跳线问题、斩波器故障、主板故障等。一些故障与故障征兆之间具有简单的对应关系,一种故障只会引起一种现象的发生;但更多的故障与征兆之间存在着多重耦合对应关系,例如“O2传感器故障或老化”会导致仪表同时出现 “测量值O2超出容差”、“自标定过程中O2浓度太低”以及“O2传感器的灵敏度太低”的现象;而“测量值O2超出容差”的现象还有可能是主板故障导致的。

根据诊断类型的深浅知识,首先对二十多种故障成因知识进行分层次分类型处理,分为单一故障知识与耦合故障知识。这些故障的特征模式是该领域专家从多年的实践经验中获得,将这些专家经验知识表示为启发式规则的形式进行推理诊断。其中单一故障知识可以运用模式匹配诊断法得出结论,对于复杂的耦合故障知识,则需要根据专家知识进行逻辑推理运算,得出故障成因。

2.2 模糊逻辑运算方法

2.2.1 模糊矩阵的确定

逻辑推理是在已有的专家知识基础上,通过构建模糊关系矩阵并确定运算算子来实现的。本文的故障诊断系统采用模糊产生式规则,可表示为

式中:U 为故障种类集合,是诊断的输入,U={u1,u2,…,um};V 为故障征兆集合, 是诊断的输出,V={v1,v2,…,vn}。 由式(1)可知,它们之间的关系可表示为

式中:R为模糊关系矩阵,表示规则库中的规则;◦为模糊逻辑算子。

经过故障征兆的隶属度和模糊关系矩阵之间的逻辑运算,可得到各种故障原因的隶属度。其中几种主要的故障征兆与故障成因的关系如表1所示。

表1 部分故障现象与故障原因的对应关系Tab.1 Relationship between failure symptoms and causes

由上表可知,m=10,n=5;每种故障征兆出现的几率相同,由算数平均原则,U上的模糊集合A′的权值隶属度的单位为;模糊矩阵R的元素或者rm×n=0,这取决于征兆与故障成因之间是否有关联;故障征兆模糊集合U中的元素数值为0或者1,当仪表出现征兆时ui=1,当没有这种征兆时ui=0。

2.2.2 逻辑算子的确定

当模糊向量U和模糊关系矩阵R为已知时,逻辑算子的确定有多种综合评判模型,其中为广义模糊“与”运算,为广义模糊“或”运算[4]。在本例中,选择使用M(∧,+)模型。对应一组经模糊化的输入数据 U=(uki)1×m,m=10,与上述矩阵 R 合成计算后得到的模糊推理结论为

其中,“∧”表示取小,这样可计算出每个可能的结论的隶属度。 最后比较 vi(i=1,2,…,n)的隶属度,采用取大原则,即可得到诊断结果。

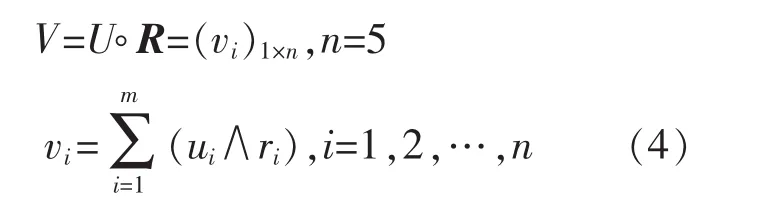

2.3 模糊推理过程

本文所提出的故障诊断新方法是基于目标驱动的推理过程,从目标出发,为验证目标的成立而寻找有用证据。推理原理如图2所示[6]。

图2 模糊推理原理Fig.2 Theory of fuzzy inference

故障成因是系统最终需要求出的目标问题,某一种故障原因所引发的故障现象就是证明该原因的有用证据。因此由故障征兆的隶属度以及模糊关系矩阵,求得故障原因的隶属度,通过比较结果实现诊断目的。

2.4 人机交互界面

使用JAVA语言在Eclipse平台上编程实现仪表故障诊断的人机交互界面[7],由菜单栏、故障诊断对话框等组成,具体见诊断案例中的结果展示。

3 诊断案例

以西门子在线分析仪表Ultramat23为实验设备,以其出现的常见故障为例来说明本系统运用新方法的实用价值,有效地辅助运行人员把握现场系统情况,补救因监视人员对设备原理的了解不足而不能及时处理突发状况的弊端。

在上位机对仪表故障信号的读取过程中,不仅存在着各种过程干扰与测量噪声,而且根据仪表内部通信协议的规定,一组信号包含除故障信息以外的状态、时间、端口地址等其他信息。在故障诊断的系统中,首先需要合理剔除无用信息,准确挖掘故障征兆的表征信号,存于数据库中。在MYSQL数据库中建立故障诊断库,在故障诊断库中分别建立故障征兆表与故障成因表,用于存储故障信息;用JAVA语言实现推理机的计算、判断、得出结论以及对数据库信息的调取、增删等过程,并将结果显示在人机界面中,便于用户监测。

在需要诊断的故障中,存在一些突发的、甚至是永久性的破坏性故障。例如某些零部件损坏引起的,还有一些故障是系统在使用过程中某些零部件因疲劳、腐蚀或者磨损等造成性能逐渐下降,最终超出允许值而发生的渐进性故障[4]。这些故障是不能或者难以进行人为制造的,因此本文采用信号还原、随机制造故障的方式进行实验,这样既保证了设备的安全及可用性,又能够真实测试专家系统的诊断功能。

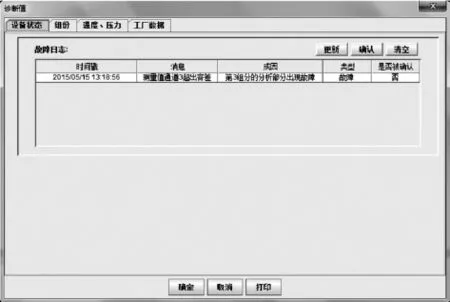

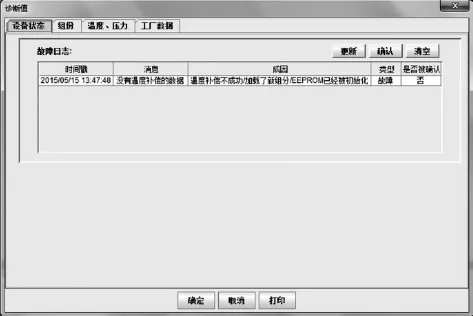

人机交互整体界面如图3所示,当点击左上角的急救箱小图标时,即可得到仪表故障诊断对话框。对话框包括故障时间、故障现象、故障原因以及是否被确认的信息显示。如图4、图5、图6为计算机随机产生不同种类故障时专家系统的自诊断结果。

图3 人机交互界面Fig.3 Human machine interface

图4 故障1诊断结果Fig.4 Diagnosis result of fault 1

图5 故障2诊断结果Fig.5 Diagnosis result of fault 2

图6 故障3诊断结果Fig.6 Diagnosis result of fault 3

图4中,当仪表具有“测量值通道3超出容差”现象时,系统对其的诊断结果为“第3组分的分析部分出现故障”;图5中,连续出现3个故障信息,综合评判结果为“O2传感器故障或老化”;图6中,仪表出现“没有温度补偿的数据”,由于专家知识的不完备,无法精确判断故障原因,此时系统会给出参考结论,即 “温度补偿不成功/加载了新组分/E2PROM已经被初始化”。结果表明,系统的诊断结论与现有的专家知识完全吻合。

4 结语

当前的工业现场设备故障的检测和监测还多依赖于设备手册,对于一些实时性要求高的系统,如在线分析控制系统,一套完备可靠的自检测自诊断系统显得尤为重要。本文充分利用设备手册以及领域专家的经验设计实现的模糊专家系统完成了故障诊断的状态评估和监测功能,具有重大的工程实践意义。同时,对于仍然存在部分耦合关系复杂的故障成因还没有一个恰当的方法进行解耦合,本文新方法的实现对克服这一难点做出了良好的铺垫。

[1]高喜奎.在线分析系统工程技术[M].北京:化学工业出版社,2014.

[2]白小琴.流程工业在线仪表故障诊断方法及其应用[D].杭州:浙江大学,2007:5-6.

[3]刘有才,刘增良.模糊专家系统原理与设计[M].北京:北京航空航天大学出版社,1995.

[4]吕琛.故障诊断与预测—原理、技术与应用[M].北京:北京航空航天大学出版社,2012.

[5]明绍民.并联混合动力汽车模糊逻辑控制策略的研究[D].吉林:吉林大学,2007.

[6]刘胜,王宇超,傅荟璇.船用计程仪故障诊断模糊专家系统[J].计算机工程,2009,35(18):227-230.

[7]赵新慧,李文超,石元博,等.Java程序设计教程[M].北京:清华大学出版社,2014.

我国工业无线网络技术标准被欧洲正式采纳

2015年12月25日从中科院沈阳自动化研究所获悉,该所牵头研究制定的面向过程自动化的工业无线网络WIA-PA技术标准,日前经国际电工委员会(IEC)和欧洲电工技术标准化委员会(CENELEC)联合投票,被正式采纳成为欧洲标准。

“WIA-PA能够成为欧洲标准,打破了欧洲的技术壁垒,让中国工业无线产品拿到了进入工业无线网络欧洲市场的准入证书,降低了中国企业的生产成本,缩短了产品的开发和认证时间,使得中国工业无线产品与国外品牌站在了同一起跑线上。”该项目负责人、中科院沈阳自动化研究所梁炜研究员表示。

技术标准已经成为应对技术性贸易壁垒的根本游戏规则,掌握了技术标准就意味着掌握了国际市场。“欧洲工业自动化市场竞争激烈,自有品牌扎堆,对工业无线产品的准入条件繁多而苛刻。同时,欧洲也正在制定关于工业无线网络共存等方面的其他限制性标准。”梁炜说,冲击本土产业并非欧洲政府所乐见,尚不够强大的中国品牌要想在这块高端市场上站稳脚跟,仍将面临诸多挑战。

据介绍,西门子、ABB、E+H等众多知名自动化公司,目前都在研发工业无线网络技术和标准并积极拓展市场。“如果没有自有的技术和标准,仅以价格取胜,将导致中国产品越来越难进入欧洲市场。”梁炜说,技术性贸易壁垒通常是指进口国采取强制性和非强制性的技术标准、法规等技术准入要求,限制他国产品进入其市场。随着中国自主技术和自主品牌的不断强大,国外的技术性贸易壁垒将越来越严格。

据悉,欧洲电工技术标准化委员会成立于20世纪50年代,成员包括欧洲31个国家,旨在指定既符合市场要求又符合欧洲法规的统一标准。