汽车高强钢大通风孔车轮轮辐成形工艺优化仿真

尚东++单颖春++刘献栋++姜二

摘要: 为满足汽车车轮强度要求,大通风孔钢制车轮轮辐需采用高强度钢材进行冲压成形,因此更容易产生各种成形不良问题.用PAMSTAMP对某大通风孔钢制车轮轮辐成形过程中的2道关键拉延工序进行有限元仿真和优化,通过改变模具结构和参数降低轮辐成形后的减薄量,有效防止轮辐成形过程中的开裂现象.对仿真结果和实际加工结果的对比和分析验证该仿真方法的有效性.

关键词: 汽车; 车轮; 轮辐; 轻量化设计; 拉深成形; 减薄量; 模具优化

中图分类号: U463.34文献标志码: B

0前言

大通风孔钢制车轮轮辐与普通钢制车轮轮辐相比质量明显减轻,其外观接近铝制车轮效果,因此能够在低成本下获得轻量化及良好的外观效果,故大通风孔钢制车轮轮辐已引起国内众多车轮制造企业的高度重视.冲压成形是钢制车轮轮辐成形的主要方法之一,其中拉延工序是决定冲压件质量最重要的工艺环节.由于大通风孔钢制车轮需采用强度级别更高的钢材进行冲压成形,且大通风孔钢制车轮轮辐的空间形状比普通钢制车轮轮辐更加复杂,因此拉延过程中更容易出现不同程度的板料开裂、起皱等缺陷.在传统的生产中,每一工序都要经过多次试生产和调试修正才能确定,是一个“试错”的过程,成本高、周期长,且难以满足复杂零件的技术要求.[1]

随着有限元仿真技术的发展,数值模拟方法能够快速、高效地模拟生产加工情况[2],预测实际加工生产中容易出现的问题,大幅缩减产品开发周期,提高成形件质量.目前国内外针对采用高强钢进行车轮轮辐冲压成形仿真的研究较少.徐成林等[3]提出有别于常规轮辐冲压成形的工艺方案,并基于Dynaform对车轮的新工艺方案进行有限元分析,对车轮冲压成形缺陷进行预测,但仅限于普通钢制车轮轮辐,且没有考虑成形板料的减薄量.卫原平等[4]基于Dynaform以轮辐冲压成形为例,对板料的二次拉深进行有限元仿真,得到的工件的厚度和应变情况与实际加工非常接近,但其轮辐材料为普通钢材而非高强钢.高蔚然等[5]基于Autoform对钢制车轮成形中的拉深、反拉深和成形工序进行仿真,对成形零件厚度进行预测,验证有限元模型的有效性,对轮辐拉深成形的仿真比较全面.陈龙等[6]应用Deform模拟预冲孔的圆环一步冲压成形过程,分析冲压速度、摩擦条件和凹模圆角半径对成形载荷的影响规律,认为圆角半径对成形结果影响较大.

FERRAN等[7]利用SIMEX显式有限元算法对车轮盘成形进行简化数值模拟并与实际冲压结果进行比较,认为SIMEX算法能够更好的模拟厚度应变,但是其对厚板的厚度预测减薄量偏大.TAN等[8]指出板料在拉深成形过程中拐角处会出现减薄现象,提出在轮辐内侧拐角处降低减薄量的优化方案,认为增大冲头拐角处圆角半径可以有效避免板料在此处剧烈减薄,并通过有限元仿真模拟和试验分别验证此方案的可行性.MORI等[9]通过拉深成形试验探究冲击线出现的位置,并通过修改模具模型和调整仿真参数进行多次仿真,认为在拉深板件的拐角处降低减薄率可以有效减少冲击线的产生,增加模具圆角半径可以有效防止厚度局部减少和圆角处的材料堆积.

本文基于PAMSTAMP对采用抗拉强度达560 MPa的高强钢的某型大通风孔车轮轮辐的冲压工艺进行仿真.针对产品成形过程中的开裂问题,仿真分析模具圆角半径、轮辐成形半径和摩擦因数等参数对轮辐成形效果的影响,通过改变模具圆角和结构,降低圆角开裂部位减薄量,避免轮辐开裂现象,有效指导大通风孔车轮轮辐冲压模具的设计.

1冲压成形过程及工艺仿真方法

某型大通风孔钢制车轮的拉延工序由4个子工序组成:拉深、反拉深、成形和翻边校形.对每一子工序在CAD软件中建立板料和模具的三维模型,导入PAMSTAMP软件中,调整模具与板料之间的相对位置保证模具运动方向与板料为同一轴线方向,见图1.

a)反拉深工序

b)成形工序

图 1轮辐冲压成形有限元模型

Fig.1Finite element model for wheel spoke stamping forming

对板料进行网格划分,为保证计算精度,网格大小不宜过大.设置均匀网格大小为3.00 mm,板料网格划分见图2.

图 2划分网格后的板料(1/4模型)

Fig.2Meshed sheet (1/4 model)

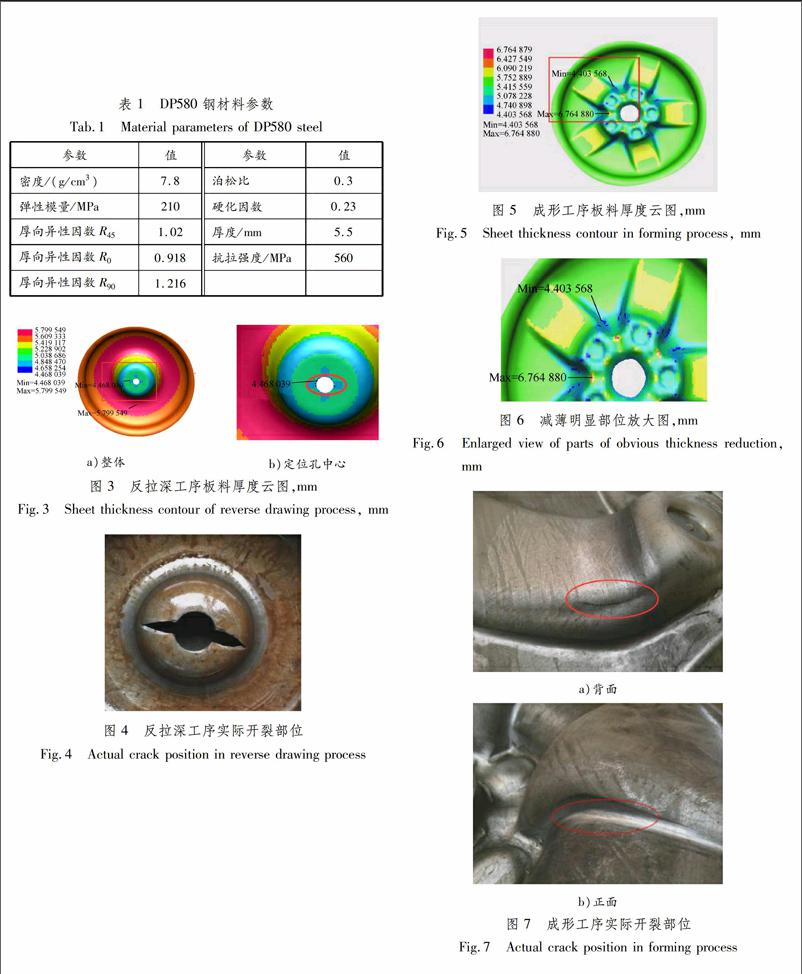

板料各项材料参数是影响成形结果的最主要因素,该轮辐材料为高强钢DP580,板料初始厚度为5.50 mm,其材料力学性能参数见表1.板料成形分析选用Hill 48各向异性屈服模型.仿真计算中将终止条件设置为凸凹模间隙值为1.1倍板料厚度,模具与板料间摩擦因数设为0.12.板料成形过程采用显式增量算法[4],回弹过程选用先进隐式算法.表 1DP580钢材料参数

Tab.1Material parameters of DP580 steel参数值参数值密度/(g/cm3)7.8泊松比0.3弹性模量/MPa210硬化因数0.23厚向异性因数R451.02厚度/mm5.5厚向异性因数R00.918抗拉强度/MPa560厚向异性因数R901.216

2车轮轮辐反拉深和成形过程的缺陷分析该型大通风孔钢制车轮轮辐第二道工序为反拉深工序,可成形出螺栓安装面和轮辐缓冲环.该工序反向拉深深度大,辐底螺栓安装面材料流动过多,中心定位孔处易出现开裂现象.经仿真计算后板料厚度云图见图3.图3a中标识出的部分即中心孔处减薄最剧烈的部分,减薄量达到18.7%;在中心定位处呈“十”字形式减薄,局部放大图见图3b,该部位也是应力集中部位,极易出现开裂情况.实际加工过程中在该中心孔处开裂,见图4.

a)整体b)定位孔中心图 3反拉深工序板料厚度云图,mm

Fig.3Sheet thickness contour of reverse drawing process, mm

图 4反拉深工序实际开裂部位

Fig.4Actual crack position in reverse drawing process

第三道工序为成形工序,该过程要完成通风孔和缓冲环形状的定形.将轮辐反拉深后的结果导入成形模具,经仿真计算后得到成形后的板料厚度云图见图5,减薄最明显部位位于大通风孔圆角处,达到20.0%.减薄最明显部位放大图见图6.实际加工过程中开裂部位见图7,可见与图6中的减薄部位相对应.该部位模具圆角过小,仅为4.0 mm,在冲压过程中局部摩擦力大,且该部位为大塑性变形区域,材料流动受阻,出现减薄开裂.

图 5成形工序板料厚度云图,mm

Fig.5Sheet thickness contour in forming process, mm

图 6减薄明显部位放大图,mm

Fig.6Enlarged view of parts of obvious thickness reduction, mm

a)背面

b)正面

图 7成形工序实际开裂部位

Fig.7Actual crack position in forming process

与实际成形结果相比,仿真结果能准确预测实际成形过程中明显减薄开裂部位,其中:反拉深工序辐底中心定位孔处减薄明显,自减薄最剧烈部位沿直径方向扩散撕裂;成形工序模具加强筋处圆角过小导致板料以撕裂形式裂开.仿真结果中减薄量的最大位置与产品成形中的破裂位置吻合很好,验证本仿真方法有效.

3模具圆角半径对冲压结果的影响

针对该型轮辐反拉深成形工序中心定位孔开裂情况,考虑辐底圆角对材料流动的影响,对辐底圆角处半径进行修改.采用不同模具辐底圆角(圆角半径从10 mm增至28 mm)进行反拉深成形时车轮中心孔厚度的仿真,结果见表2.结果表明:随着圆角半径增大,中心孔处厚度也增加;当模具圆角r=28 mm时中心孔处厚度最大,而圆角半径继续增加,中心孔处厚度随之减少.综合考虑,选择圆角半径为28 mm成形性能最好,成形结果见图8.

表 2不同圆角半径时中心孔最薄处厚度值

Tab.2Thickness value of different radius of center hole at thinnest position mm模具辐底半径101520252830中心孔最薄处厚度4.164.304.474.544.664.60

图 8半径为28 mm时反拉深冲压成形轮辐厚度云图

Fig.8Wheel spolee thickness contour after reverse drawing stamping forming when radius is 28 mm

针对成形工序中加强筋开裂问题,考虑摩擦与润滑因素,仿真分析该加强筋处最合理的圆角大小.对不同大小圆角进行仿真分析,结果见表3.由此可知圆角越大该处厚度值也越大.由于该圆角直接延伸至螺栓孔部位,与螺栓孔外缘相贯,其圆角不能过大,综合考虑,选取圆角半径为6.0 mm.反拉深工序改进后选择辐底圆角半径为28.0 mm,此时中心孔处最薄处厚度为4.66 mm,减薄量达到15.4%,低于修改前的18.7%;成形工序改进的模具圆角为6.0 mm,此时加强筋圆角最薄处的厚度为4.45 mm,减薄量达到20.1%,低于修改前的22.2%.2道工序减薄量虽都减少,但并不明显,在实际加工过程中依然会有较高的废品率,因此需对模具整体结构进一步修改分析.表 3不同模具圆角半径时加强筋最薄处厚度

Tab.3Thickness of stiffener at thinnest position when die fillet radius is different mm加强筋处圆角半径4.05.06.07.07.5加强筋处最薄厚度4.404.404.454.474.54

4加大辐底成形半径对结果的影响

仅通过调整模具圆角难以降低轮辐冲压过程中易破裂位置的减薄量,故进一步对模具基本结构参数进行修改.在反拉深工序成形过程中加大螺栓安装面直径,即增大辐底半径.将辐底半径由55 mm增加至69 mm,模具修改前后轮辐的成形厚度云图见图9和10.图10中中心孔最薄处为4.80 mm,减薄量为12.7%,厚度减薄量明显低于修改前的15.4%.

图 9模具修改前反拉深成形轮辐厚度云图,mm

Fig.9Wheel spolee thickness contour after reverse drawing forming and before die modification, mm

图 10修改后反拉深成形轮辐厚度云图,mm

Fig.10Wheel spoke thickness contour after reverse drawing forming and die modification, mm

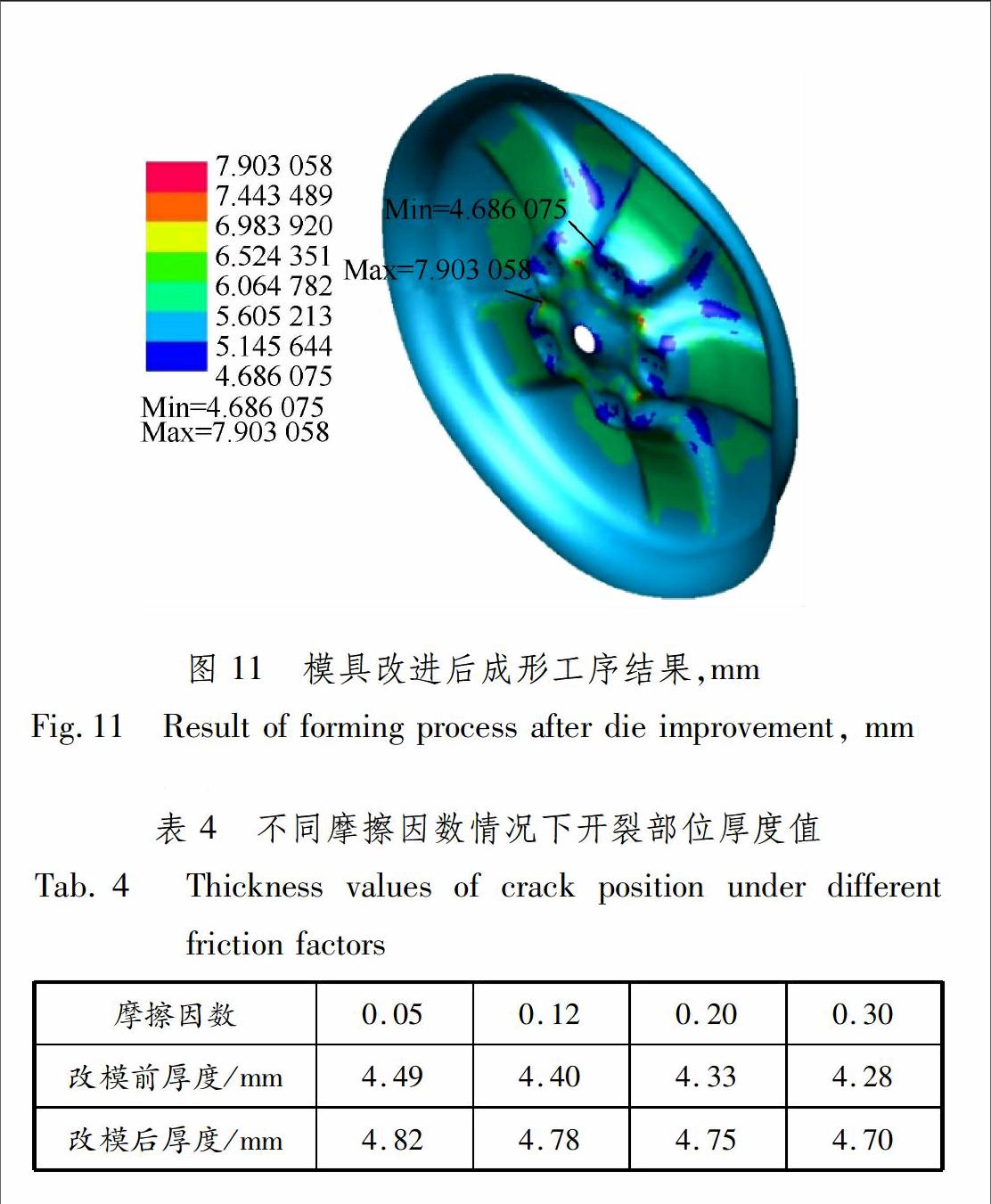

改进模具结构不仅对反拉深成形工序有很好的改善效果,同时对成形工序也有较好的效果.将改进后的反拉深成形结果导入到成形工序模具(模具未做修改),仿真计算结果见图11.大通风孔圆角最薄处厚度为4.78 mm,减薄量为13.1%,明显小于20.1%,改进效果明显.图 11模具改进后成形工序结果,mm

Fig.11Result of forming process after die improvement, mm

5摩擦因数对成形结果影响

考虑实际加工过程中加强筋圆角部位局部摩擦力较大的影响,计算不同摩擦因数情况下开裂部位的厚度值,结果见表4.

表 4不同摩擦因数情况下开裂部位厚度值

Tab.4Thickness values of crack position under different friction factors摩擦因数0.050.120.200.30改模前厚度/mm4.494.404.334.28改模后厚度/mm4.824.784.754.70

摩擦因数越大,开裂部位厚度值越小.模具修改后仿真开裂部位的厚度值结果受摩擦力影响较小,厚度改变量为2.3%;而模具修改之前,仿真结果中开裂部位的厚度值受摩擦力影响较大,厚度改变量为4.7%.在实际加工过程中,即使圆角部位润滑不到位导致摩擦力大,对改进之后的模具影响也比较小,不易导致过分减薄开裂.因此,仅针对二次反拉深成形进行模具修改,其成形结果对二次、三次冲压成形都有很好的改进效果.

6结论

基于PAMSTAMP,针对某型高强钢大通风孔车轮轮辐反拉深工序和成形工序中出现中心孔开裂、加强筋部位开裂问题,研究模具辐底成形参数、模具圆角半径以及摩擦因数对成形结果的影响,获得反拉深件辐底圆角部位及成形件大通风孔圆角部位最优圆角半径.通过改进模具辐底成形半径尺寸,大大降低辐底圆角部位及大通风孔圆角部位的材料减薄量,有效解决该轮辐成形中的开裂问题,对产品实际加工有明确的指导意义.

1)该型轮辐反拉深成形工序辐底圆角处半径为28 mm时,成形性能最好,中心孔处减薄量由18.7%降至15.4%.成形工序中鉴于板料成形结构,加强筋处圆角半径为6.0 mm更为合理,该圆角处减薄量可由22.2%降至20.1%.

2)改进模具结构,加大辐底成形部分的半径,对反拉深工序和成形工序均有改进效果,能有效降低开裂部位减薄量,使反拉深工序中辐底中心孔最薄处厚度减薄量由15.4%降至12.7%,成形工序加强筋圆角最薄处厚度减薄量由20.1%进一步降至13.1%,改进效果明显,满足实际加工工艺需求.

3)加大辐底成形半径后,加强筋开裂部位的厚度值对摩擦因数敏感度低,实际生产过程中即使板料局部润滑不到位,对加强筋处厚度影响亦较小.

参考文献:

[1]肖海峰, 徐艳琴. 基于PAM_STAMP 2G的模具结构的优化设计[J]. 锻压装备与制造技术, 2009, 41(4): 1416.

XIAO Haifeng, XU Yanqin. Optimized design of die for sheet metal forming process by using PAMSTAMP 2G[J]. China Metalforming Equipment & Manufacturing Technol, 2009, 41(4): 1416.

[2]李泷杲. 金属板料成形有限元模拟基础: PAMSTAMP 2G[M]. 北京: 北京航空航天大学出版社, 2008: 1023.

[3]徐成林, 朱伟成, 邱枫, 等. 轮辐冲压成形过程的数值分析[J]. 机械工人, 2002(5): 7273.

XU Chenglin, ZHU Weicheng, QIU Feng, et al. Numerical analysis of spokes stamping forming process[J]. Mech Workers, 2002(5): 7273.

[4]卫原平, 夏欣, 冯建华, 等. 多工步板料成形过程的计算机仿真[J]. 上海交通大学学报, 1999, 33(2): 244247.

WEI Yuanping, XIA Xin, FENG Jianhua, et al. Computer simulation for multistage sheet metal forming processes[J]. J Shanghai Jiaotong Univ, 1999, 33(2): 244247.

[5]高蔚然, 方刚, 张小格. 钢制车轮轮辐冲压成形的有限元模拟[J]. 锻压装备与制造技术, 2010, 45(3): 4549.

GAO Weiran, FANG Gang, ZHANG Xiaoge. Finite element simulation of stamping process for steel wheel spoke[J]. China Metalforming Equipment & Manufacturing Technol, 2010, 45(3): 4549.

[6]陈龙, 郭福林, 王炯, 等. 基于数值模拟的中厚板零件冲压工艺研究[J]. 模具技术, 2012(5): 610.

CHEN Long, GUO Fulin, WANG Jiong, et al. Investigation on stamping process of medium plate part based on numerical simulation[J]. Die & Mould Technol, 2012(5): 610.(下转第36页)第24卷 第6期2015年12月计 算 机 辅 助 工 程Computer Aided EngineeringVol.24 No.6Dec. 2015