机泵节能技术在延迟焦化装置中的应用

机泵节能技术在延迟焦化装置中的应用

刘健1, 王燮理2, 黄永芳2, 宋晓峰1, 杨俊飞1

(1.中国石化 洛阳分公司 , 河南 洛阳471012 ; 2.洛阳石化工程设计有限公司 , 河南 洛阳471012)

摘要:合理运用机泵节能技术提高机泵的设计或运行效率是机泵节能的关键所在。本文从理论上阐述了切削叶轮外径和变速调节的原理和应用依据,介绍了以上两种机泵节能技术在延迟焦化装置中的应用情况。

关键词:机泵 ; 延迟焦化 ; 叶轮切削 ; 变频

中图分类号:TQ050.3

收稿日期:2015-03-21

作者简介:刘健(1987-),男,助理工程师,从事渣油加工工艺工作,电话:15838896495。

0前言

延迟焦化装置的能源消耗有水(包括新鲜水、循环水、除氧水、除盐水)、电、蒸汽(0.4 MPa蒸汽、1.0 MPa蒸汽、3.5 MPa蒸汽)、燃料气、氮气、仪表风、工业风等构成,其中电的消耗约占到装置总能耗的12%,机泵是延迟焦化装置最重要的设备之一,其用电量占装置总用电量的70%以上,因此做好机泵的运行情况分析,抓好其节能改造,将会为企业创造很大的经济效益。机泵研发单位侧重设备的寿命、效率,使用单位侧重于它的功率、扬程, 只要省电就达到了节能的目的。机泵节能途径主要包括泵本身的节能、系统节能、运行节能和管理节能四个方面,作为生产装置,只能在运行节能和管理节能上下功夫。

1节能技术

在实际生产中,机泵常常在远离最佳工况点位置上运行,能耗大、效率低。出现这种情况主要有以下两种情况:一是设计单位在机泵的设计选型时所选的流量富余量过大,这必然会导致机泵在低负荷区运行,其运行效率较低,同时为了满足工艺要求又必须在机泵的出口管路上安装节流调节装置,造成很大一部分电能损耗在节流装置上;二是机泵扬程富裕量过大,导致机泵功耗大,尤其是在输送减压渣油等黏稠液体时,流体经泵的阻力损耗随黏度的增大而增大,并且泵的机械损耗功率中的轮阻损耗也随黏度的增大而增大,导致泵的效率进一步下降。要改变现状,就需要运用机泵节能技术来改善机泵的运行工况,使其处于高效工况下运行。常用的机泵节能技术有切削叶轮外径和变速调节。

1.1切削叶轮外径

对于工艺参数基本稳定,泵选用过大,现场采用关小阀门来调节流量,造成泵的工作流量远低于额定流量,工作压力远高于额定压力的情况,可以采用切割叶轮外径的方式调节。将离心泵叶轮外径变小,可使在同一转速下泵的特性曲线改变,从而改变泵的工作点。根据机泵的叶轮切削公式:

Q1/Q=D1/D

(1)

H1/H=(D1/D)2

(2)

N1/N=(D1/D)3

(3)

其中,D1、Q1、H1、N1分别为切削后的叶轮直径、流量、扬程、电机功率;D、Q、H、N分别为切削前的叶轮直径、流量、扬程、电机功率。

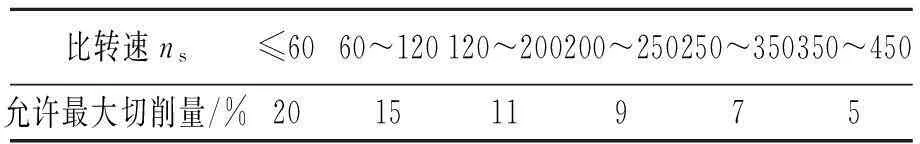

通过公式(1)(2)(3)可以计算出不同改造目的下的叶轮切削量。切削定律是建立在大量感性实验资料的基础之上,当切削量控制在一定限度内时,机泵的效率被视为不变。而切削的限度与机泵的比转速有关,根据公式(4)可以计算出机泵的比转速,

ns=3.65nQ0.5H0.75

(4)

其中ns是比转速,n是转速,Q是流量,H是扬程。常用的叶轮切削量如表1所示[1]。

表1 常用的叶轮切削量

1.2变速调节

变速调节是在管路特性曲线不变的情况下,通过变速来改变泵的性能曲线,从而改变工作点的调节方式。变速调节范围不宜太大,通常最低转速不宜小于额定转速的50%,一般为70%~100%,当转速低于泵额定转速50%时,泵本身效率下降明显,是不经济的。选择变速调节装置时要考虑技术、经济诸方面的因素,综合分析比较,择优而行,以求最大的经济效益。炼厂常用的变速调节装置为交流变频调速系统,该系统不但具有结构简单、安装维护方便、操作简化、机械特性硬、调速范围宽、过载能力强等优点,而且能使机泵启动电流大大降低,实行软启动,缓解对电网的冲击。因此交流变频调速系统是交流异步电动机调节的最佳选择。

机泵的轴功率N=pQ,其中p为泵出口压力,Q为泵出口流量,即泵的轴功率与泵的出口压力和泵的出口流量成正比关系,泵的出口流量越大,泵的轴功率越大,泵消耗的电能就越多。泵的流量Q、泵的出口压力p均与泵的叶轮转速n有关,对于同一台泵有如下关系:

Q∝n,H∝n2

(5)

因此,泵的功率与转速n3成正比,如果泵的效率一定,当要求调节流量下降时,转速n如果成比例地下降,此时轴输出功率P就会成立方关系下降,即泵电机的耗电功率与转速近似成立方关系的下降[1]。而交流电动机的转速与供电频率有关:

n=60f(1-s)/p′

(6)

其中:f是供电频率,s是转差率,p′是电机磁极对数。如果均匀地改变供电频率,电动机的转速就会均匀地改变,因此可以通过降低供电频率使电动机的转速降低,进而达到降低电能消耗的目的。

2节能技术应用

2.1加热炉进料泵的叶轮切削

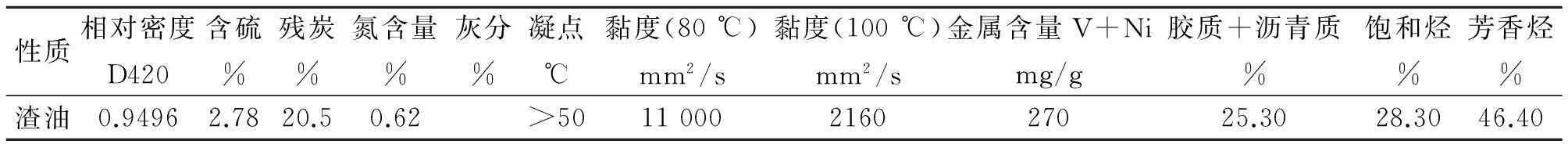

加热炉进料泵P1102A/B是输送渣油和循环油混合物的关键设备,加热炉进料泵主要性能参数:介质,减压渣油+循环油;腐蚀/磨蚀成分,含焦粉,硫含量2.7%(质量分数);入口压力,0.42 MPa(G);扬程,400 m;叶轮直径,5.5 mm;操作温度,308.5 ℃;额定流量,273.2 m3/h;泵轴功率,347 kW;额定转速,2 985 r/min;额定电压,6 000 V。进料泵工作介质性质如表2、表3所示。

该泵操作条件苛刻,操作温度高,主泵国外生产,电机国产。备泵全部国产,两台泵均由电机通过联轴器直接驱动,泵组采用联合底座。泵及电机轴承均为自润滑,泵组不设润滑油站。两台泵材质均为API610C-6级,P1102A泵型为垂直剖分型单壳体离心泵,首级双吸,中心线支撑,三级叶轮;P1102B泵型为垂直剖分双壳体多级离心泵,中心线支撑,五级叶轮。两台泵的机械密封均为单端面机械密封。

表2 减压混合渣油的性质

注:表中涉及含量均为质量分数。

随着装置的不断技术攻关,装置循环比从设计的0.3降低至0.2以下,在实际生产中加热炉进料泵的出口流量为170~220 m3/h,流量富余量较大,四路进料调节阀开度在15%~30%,调节阀节流造成的压头损失较大,泵运行效率低。在加热炉实现定期机械清焦或蒸汽在线剥离清焦后,渣油在加热炉炉管内的压头损失可控制在0.7~1.2 MPa,加热炉出口压力为0.3 MPa左右,加热炉分支进料压力达到1.0~1.5 MPa即可,从操作数据分析可知,当泵的扬程不小于340 m时,即可满足工艺需要,远小于泵的正常扬程。为了进一步优化生产,综合考虑改造成本和安全因素,焦化装置对加热炉进料泵P1102B进行了叶轮切削改造。

根据公式(4)计算出P1102B的比转速为33.56 r/min,根据表1计算可知,该泵的最大允许切削量为61.8 mm。为保证泵留有一定的操作余量以适应装置处理劣质渣油或者超负荷运行时的工艺需要,扬程按350 m进行改造。根据公式(2)计算出切削后的叶轮尺寸为289 mm,确定切削量定为20 mm,小于最大允许切削量,符合要求。P1102B叶轮切削后,运行工况稳定,能够满足工艺生产的需要。又公式(3)可以计算出叶轮切削后的电机功率约为284 kW,一年运行时间按180天计,电的单价按0.48元/kW·h计算,每年可节约用电成本13万余元。

2.2电机增设变频控制

根据机泵现状和生产实际,焦化装置对顶循回流泵(P1104A)、中段回流泵(P1106A)、接触冷却塔底泵(P1111A)和冷焦水泵(P1422A)的驱动电机增设了变频控制。这四台泵的流量随生焦节点的变化而变化,且变化幅度大,符合设置变频控制的条件。由于普通电机为直接启动或Y/D启动,启动电流为4~7倍额定电流, 这样会给机电设备和供电电网造成严重的冲击,而且还会对电网容量要求过高,启动时产生的大电流和震动对泵体和阀门的损害极大,对设备、管路的使用寿命极为不利。采用变频器运转,随着电机的加速相应提高频率和电压, 启动电流被限制在150%额定电流以下(根据机种不同,为125%~200%),传动可以平滑地启动(启动时间变长)。启动电流为额定电流的1.2~1.5 倍,启动转矩为70%~120%额定转矩;对于带有转矩自动增强功能的变频器,启动转矩为100%以上,可以带全负载启动,减轻了对电网的冲击和对供电容量的要求,延长了设备和阀门的使用寿命,节省了设备的维护费用[2-3]。

为了验证直观节电效果,选取2014年1~6月各机泵运行参数的均值来计算,如表3所示。其中顶循回流泵(P1104A)、中段回流泵(P1106A)和冷却塔底泵(P1111A)为连续运转,每年使用时间为180天;冷焦水泵(P1422A)为间歇使用,换算成连续运转时间为45天;电单价按0.48元/kW·h计算,每年可减少用电成本电共计31万余元。另外,使用变频装置后,由于变频器内部滤波电容的作用,cosφ约等于1,从而减少了无功损耗,增加了电网的有功功率。

表3 变频机泵节能效果

3结论

叶轮切削和变频控制两种机泵节能技术在延迟焦化装置得到了成功应用。其中对加热炉进料泵(P1102B)进行叶轮外径切削改造;对顶循回流泵(P1104A)、中段回流泵(P1106A)、接触冷却塔底泵(P1111A)和冷焦水泵(P1422A)的驱动电机增设变频控制。事实证明,节能技术改造后,各机泵运行平稳,能够满足安全生产需要,有效提高了机泵的运行效率,每年可为装置减少用电成本电44万余元。

参考文献:

[1]油田油气集输设计技术手册编写组.油田油气集输设计技术手册(下)[M].北京:石油工业出版社,1999:375-376.

[2]陈允中,曹占友,邓国强,等.泵手册[M].北京:中国石化出版社,2003:268-371.

[3]刘合.油田联合站集输系统控制技术[M].北京:石油工业出版社,2004.