高速电脱盐技术在石油化工总厂的应用

高速电脱盐技术在石油化工总厂的应用

朱玉萍1, 刘炬2, 蔡磊2, 翟瑜蓉2, 李庆宝3

(1.中国石化 中原油田分公司 技术监测中心 , 河南 濮阳457165 ; 2.中国石化 中原油田分公司石油化工总厂 , 河南 濮阳457165 ; 3.中国石化 中原油田分公司 物资供应处 , 河南 濮阳457165)

摘要:介绍了高速电脱盐技术的工艺流程和技术特点及在中原油田分公司石油化工总厂的120万t/a常压蒸馏装置上的应用情况。针对中原原油含盐、含水、含泥沙、酸值高的特点,对高速电脱盐系统运行工况进行了分析,并对操作条件进行了优化,优选破乳剂,使各项运行指标达到了要求:在入口原油含盐量>180 mg/L的条件下,经电脱盐系统处理后的原油含盐量<3 mg/L,含水量<0.3%;外排污水含油量<100 μg/g。保证了全厂的安全、优质、平稳、长周期运行。

关键词:高速电脱盐技术 ; 原油 ; 常压装置

中图分类号:TE65

收稿日期:2015-05-04

作者简介:朱玉萍(1969-),女,工程师,从事技术监测管理工作,电话:13707676967。

0前言

近两年,随着开采难度加大,石油化工总厂的原料由原来的采油一、四厂混合原油改为一、二、四厂的混合原油。原油品质越来越差,含泥沙、盐和水量较大。由于原油在罐区没有预处理措施,这样的原油直接进入常压装置电脱盐系统,对电脱盐系统产生较大的冲击,常压装置电脱盐系统操作弹性较小,出现了装置腐蚀严重、原油脱后含盐量较高及由含盐高引起的一系列后续生产问题。现就中原油田石油化工总厂采取的高速电脱盐技术解决常压装置操作和腐蚀问题做以介绍。

1高速电脱盐技术的特点

当今的原油电脱盐已不仅仅是一种单纯的防腐手段,随着脱盐、脱水、脱金属技术的日趋成熟,为后续加工装置提供优质原料必不可少的原油预处理工艺,是炼油厂降低能耗、减轻设备结垢和腐蚀、防止二次加工装置催化剂中毒、减少催化剂消耗的重要工艺过程。

与低速电脱盐相比,高速电脱盐具有脱盐技术先进、电场排布合理、脱盐效率高、单罐处理能力大、占地面积小、电耗低等优点。

石油化工总厂电脱盐系统采用三级脱盐,其中一、二级串联采用高速电脱盐技术,两级卧式脱盐罐Φ3 000 mm×9 500 mm,分别作为第一级电脱盐和第二级电脱盐。其主要技术特点如下:①交直流高速电脱盐罐内有4层水平电极板,在电脱盐罐内形成3个有效电场,从上到下依次为:高强电场、强电场、弱电场。增设的高强电场对粒径微小的水滴能给予更大的电场力,能在很短的停留时间内促进微小水滴聚合,保证脱水效果[1]。②突破了低速电脱盐技术在罐体底部水相进料的形式,通过特殊设计的进油喷嘴将一定含水量的原油乳化液直接喷入高压电场中,即油相进油。喷嘴在电场中央,即第1、2层和第2、3层电极板之间(见图1)。下部的弱电场能脱除较大的水滴,为乳化液进入强电场和高强电场创造了良好的电场强度环境,减少了电能消耗,避免了因较大水滴排列造成的电场短路现象。

图1 高速电脱盐进油方式及电场分布示意图

③油相进油的方式大大缩短了油流路径,加快了原油在罐体内的上升速度,减小了油流在罐体内的停留时间。④油相进油的方式使油水界位可以控制在一个较高的位置,水中的油滴则有充分的上浮时间;而且进油不会对油水界位造成影响,使排水的含油技术指标更为理想(<100 μg/g),减轻了后续污水处理装置的压力。⑤供电系统采用变流电源设备供电。由于直流电对微小水滴的脱除更为有效,因此采用变流电源设备,向正负极板上交替输出半波整流的直流电,二块极板等效为一个电容。电容间存在着充放电过程,既使正负极板瞬间交替带电,极板间也存在电场。因不直接构成回路,电耗会大大降低。电源采用100%全阻抗变压器,对各种不同电导率的原油只是指示电流不同,不会发生电源短路和设备损害,具有良好的适应性能。变压器的输出有13、16、19、22、25 kV等5个档位,可根据不同原油性质选择合适的电场强度。⑥混合系统采用了静态混合器与混合阀串联的方式,使混合压差有一个较大的自动调节范围,既能达到理想的混合效果,又能灵活操作。从电脱盐设备运行情况来看,一级电脱盐的混合系统由于投用时间较长,混合效率无法保障,一级电脱盐的注水点在原油泵前注入,通过原油泵的剪切来混合原油和洗涤水,但是原油泵不能达到良好的混合效果,造成了原油脱后含盐量偏高。新型的混合设备设计了两种不同的混合单元,使原油与新鲜水产生多次旋转和切割,通过混合压降为高含盐原油提供充分的剪切能,以克服油、水界面张力,保证注入的洗涤新鲜水与原油充分接触,使原油中的盐充分溶解在洗涤水中,然后在高压电场的作用下破除乳化液,使原油与含盐水分离,从而达到脱盐的目的。同时,在混合阀前后装有压差变送器,并能将混合压差传送到DCS系统,当脱盐效果需要调整时,可通过DCS系统控制混合阀的开度,从而调整和优化混合强度。⑦采用乳化液进口分布器,使水—油乳化液在高压电场内沿罐体宽度和长度分布均匀。

2高速电脱盐运行工况分析及操作条件

高速电脱盐技术在加工中原原油过程中应用,为尽快掌握该项技术,使高速电脱盐达到最理想的运行状态,对高速电脱盐运行工况进行了分析。根据分析结果,对操作条件进行了优化。

2.1电脱盐系统原则工艺流程

电脱盐系统原则工艺流程如图2 所示。

图2 改造后电脱盐流程图

电脱盐系统的工艺是采用容-102/1.2串联作为一、二级,容-102、容-103并联作为三级脱盐。油溶性破乳剂在原油泵入口注入,然后通过原油泵内叶轮高速转动与原油进行充分混合。混合液与装置各馏分油、渣油换热升温到135 ℃后进入电脱盐系统;注入循环洗涤水后,混合液进入一级电脱盐罐进行脱盐、脱水;经过初次脱盐、脱水的混合液注入新鲜水后进入二级电脱盐罐进行脱盐、脱水;经过脱盐、脱水的混合液注入新鲜水后进入三级电脱盐罐进行脱盐、脱水;最后,脱盐、脱水精制后达到技术指标要求的原油进入常减压蒸馏系统。

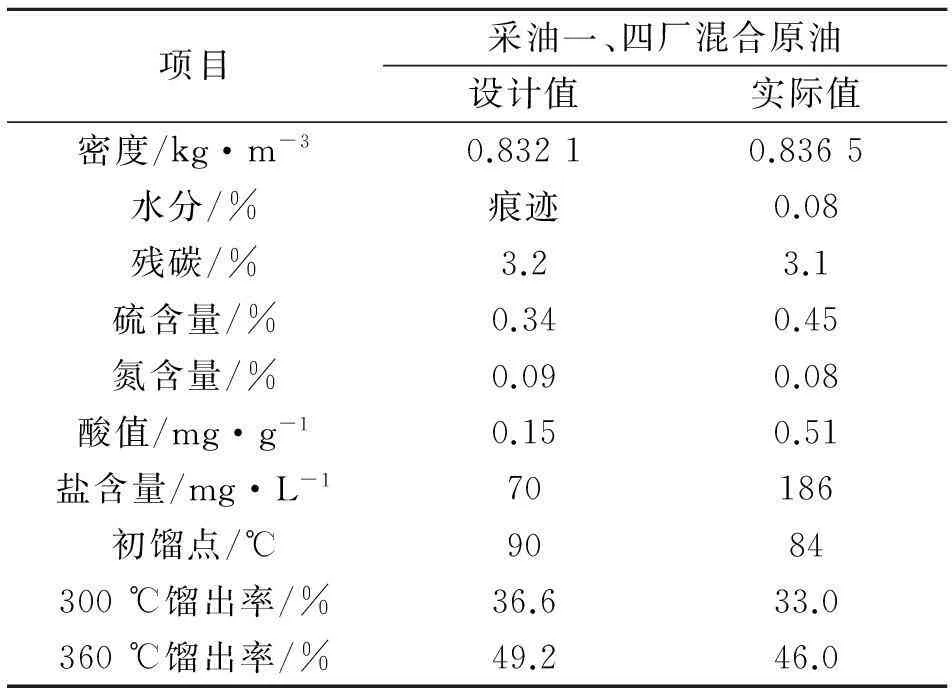

2.2中原原油主要性质

中原原油的主要性质见表1。从表1可以看出,现进入我厂的混合原油品质变差,原油含泥沙和水量较大,掺炼二厂、六厂原油后,原油含盐量、含水量、酸值较高,脱前原油含盐量高达180 mg/L,且各种原油混合比例不定,性质变化较大,不易进行操作。

表1 原油的基本性质

2.3电脱盐技术要求

在入口原油含盐量>180 mg/L 的条件下,经电脱盐系统处理后的原油含盐量<3 mg/L,含水量<0.3%;外排污水含油量<100 μg/g[2]。

2.4操作条件的优化

2.4.1电脱盐注水

电脱盐系统注水的作用是溶解原油中的无机盐,并通过排出洗涤水而脱除盐分。采用高速电脱盐后,为了节约以往通常采用的软化水,改用酸性水汽提装置处理后的汽提水(pH值要求在6~8)。注水量的增加可以保证水—油乳化液中水滴尽量小的间距,更易发生聚合作用,但太大的注水量又会造成水耗增加。传统低速电脱盐注水量约为加工量的3%,根据交直流高速电脱盐的特点,将注水量调整为加工量的5%左右。注水方式为:先注入三级脱盐罐;三级脱盐罐脱出水再注入二级脱盐罐;二级脱盐罐脱出水再注入一级脱盐罐;一级脱盐罐脱出水经冷却后排出装置,排出的污水含油量<50 μg/g,达到<100 μg/g的要求。

2.4.2破乳剂

破乳剂是通过破坏原油乳化液中油与水间的液膜达到其破乳作用,对电脱盐运行工况影响很大。如果破乳剂选型不合适,则会造成原油乳化严重,乳化层厚度增加,油水分层厚度增加,油水分离效果变差,达不到脱盐效果;还会使变压器电流上升,电耗增加,电极棒击穿,给装置运行造成危害。进行破乳剂选型,提高破乳剂的破乳效果。几个厂家的破乳剂实验和现场试验的对比数据如表2所示。

表2 破乳剂试用对比表 mg/L

经对比可知,选取长江扬中电脱盐设备公司的破乳剂,采取有针对性的破乳剂后,原油破乳效果良好,解决了油水分离不清的问题。

2.4.3电场强度

电场强度是影响电脱盐效率的一个重要工艺参数。原油性质、注水量、界面高低都会影响电气系统的正常工作,严重时会导致跳闸、短路、击穿,破坏电场。高速电脱盐罐采用全阻抗可调变压器,可以避免上述弊端。如果电脱盐效果比较差,而其他调节方法失灵,就可以改变电场强度,即改变变压器的输出电压来调节[2]。对容-101/1.2罐上面变压器档位进行调整,即将变压器高压档位由19 kV调整为16 kV运行,调整后脱盐效果提高很大。在高压19 kV运行时,电场强度偏高,电场间聚结后的大水滴同时发生了分散效应,部分水滴在电场力作用下被分散成很小的微水滴,对油水分离沉降不利,造成原油脱后含盐偏高。随后将电脱盐罐容-101/1.2变压器的高压输出档位由16 kV档调整为13 kV档,脱盐操作进行调整之后脱盐效果变化由上表来看不太明显,但是脱盐罐变压器高压输出档位的降低,使装置电脱盐节电效果十分显著,大约可节电1 000 kW·h。技术指标达标,说明高压电场有效建立。从节能降耗方面考虑,决定保持采用13 kV的二次输出高压。

2.4.4混合强度

混合强度指原油、洗涤水和破乳剂的混合强度。混合强度小,很难保证脱盐效果;过大,则易于乳化。由于破乳剂的注入口在原油泵前,在原油泵叶轮的高速运转搅拌下,破乳剂与原油的混合强度基本可以满足。注水口在混合阀前,混合阀投用时,在调试过程中对混合强度进行了优化,利用静态混合器和球形混合阀进行混合强度差压控制,调节每一级电脱盐罐的混合阀来控制每一级电脱盐罐入口混合强度,控制范围在20~80 kPa。

2.4.5脱盐温度

原油换热流程的调节,根据原油有机氯含量调整脱盐温度。当脱盐温度从125 ℃提高到135 ℃时,脱后含盐可下降0.55 mg/L,但当原油换热温度高于130 ℃时,有机氯腐蚀加重,因此为了提高脱盐合格率、降低脱盐含盐量、降低腐蚀,控制脱盐温度在125~130 ℃为最佳(在原油有机氯含量较低的情况下控制脱盐温度在130~135 ℃。

2.4.6电脱盐工艺条件优化的结果

电脱盐操作中的各种因素,不仅直接影响电脱盐效率,而且由于它们之间相互作用,一种因素通过另一种因素影响电脱盐效率,例如,破乳剂、混合程度、注水量等因素影响电气系统的操作,它们通过影响电场强度影响电脱盐效率。 经过对各参数的优化,得出了最佳的工艺参数,优化工艺参数如表3所示。原油含盐数据见表4。

表3 优化工艺参数

注:注水量及水质:一级、二级脱盐罐脱盐污水回注,注水量均在为3.5%(相对油量),pH值为8.0,注水温度约80 ℃,二级注入点在混合系统前。破乳剂型号及注入量:总注入量约为20 ×10 -6。破乳剂注入点:油溶性注到原油泵前。

3结语

开发应用的新型交流高速电脱盐技术,将交直流电脱盐技术的优点和国外高速电脱盐的特色相结合,高效地将油水分离,有效地降低了原油中的含盐量,并提高了电脱盐系统处理能力。整体技术达到了中石化同类装置领先水平。①新型高速电脱盐技术的应用,在原有罐体小的情况提高了处理,电脱盐工艺由原来的二级改为三级电脱盐,脱盐脱水率高且对油品的适应性强,在脱前原油含盐量高达180 mg/L时,仍能够控制脱后含盐量在3 mg/L以下,脱后原油含水为痕迹,达到了中石化同类装置先进水平。②降低了电脱盐系统对提高装置处理量、操作平稳、产品质量的影响,有利于全厂的安全生产。③降低设备腐蚀,提高设备的使用寿命,保证了装置的长周期运行。④渣油含盐量降低至5 mg/L以下,彻底解决由于渣油含盐量高引起的催化装置操作紊乱、催化剂中毒的影响。

参考文献:

[1]于会泳.高速电脱盐技术及其应用[J].石化技术,2007,14(3):53.

[2]张德义.含硫原油加工技术[M].北京:中国石化出版社,2003.

欢迎订阅欢迎投稿

电话:0371-67712879E-mail:hnhgbjb@126.com