薄煤层采煤机振动特性研究

薄煤层采煤机振动特性研究

赵丽娟,田震

(辽宁工程技术大学机械工程学院,辽宁阜新123000)

摘要:为研究复杂煤层赋存条件下薄煤层采煤机的振动特性,根据多体拓扑结构建立采煤机刚柔耦合模型,通过仿真得到采煤机在截割含夹矸韧性煤工况下前后滚筒受到冲击载荷作用时的动态特性。基于子结构模态综合方式(CMS)的振动疲劳分析方法,进行危险点动应力与模态振动的相关性分析,发现牵引部壳体在实际工作过程中产生具有3阶垂向弯曲模态特征的弹性振动;以不同测试点加速度频域响应为依据,分析采煤机振动对其电控系统以及液压系统的影响,判断测试点加速度与模态振动的相关性,同时确定出牵引部柔性壳体的高动应力区域及其结构疲劳性质。分析结果为薄煤层采煤机的优化设计、后续测试、安全性评价提供了重要的参考。

关键词:薄煤层采煤机;动态特性;振动;模态;疲劳

中图分类号:TD421.6+3文献标志码:A

基金项目:广西车辆零部件先进设计制造重点实验室开放

收稿日期:2013-08-15修改稿收到日期:2013-11-06

Vibration characteristics of thin coal seam shearer

ZHAOLi-juan,TIANZhen(College of Mechanical Engineering,Liaoning Technical University,Liaoning,Fuxin 123000,China)

Abstract:In order to investigate the vibration characteristics of thin seam shearer under complex coal seam conditions,a rigid-flex coupled model of the shearer was established based on multi-body topological structure.The dynamic characteristics of shearer when cutting tough seam were obtained. The correlation between dynamical stress and modal vibration was analysed based on CMS vibration fatigue analysis method, and the shearer in actual work process produces an elastic vibration characterized by the third vertical bending mode. The influence of vibration on the electronic control system and hydraulic system was analysed, the correlation between acceleration and modal vibration was determined based on the acceleration response in frequency-domain at different test points, and the high dynamic stress region and structural fatigue properties of haulage unit shell were identified. The results provide an important reference to the design,testing and evaluation of thin seam shearers.

Key words:thin seam shearer; dynamic characteristic; vibration; fatigue; modality

由于截割工况和截齿受力复杂以及销排浮动等因素的影响,采煤机在工作过程中会产生剧烈的振动,过于强烈的振动易使其机械、液压及电控系统出现过载或损坏等现象,给安全生产带来一定隐患;同时振动伴随较高的噪声严重影响工人的身心健康[1-2]。

目前对采煤机的研究仍以截割部的动态特性分析为主[3-5],如文献[3]基于UG和ADAMS联合建立了采煤机摇臂虚拟样机,其中对摇臂壳体进行了柔性化,通过施加阶跃、正弦负载对摇臂进行了动力学分析;文献[4]根据对滚筒的受力分析,利用Matlab计算出了滚筒的瞬时负载,解决了采煤机截割部仿真中激励的输入问题;文献[5]建立了多软件协同仿真平台,对采煤机截割部多体系统进行了可靠性分析,解决模型建模与仿真边界条件等问题。本文以某煤机企业设计的薄煤层采煤机为研究对象,根据采煤机的多体拓扑结构,建立薄煤层采煤机多体模型,通过仿真得到前滚筒截割韧性全煤、后滚筒截割底板工况下不同测试点的加速度响应,分析结构振动对电控箱以及牵引部调高下耳的影响;同时基于子结构模态综合法(CMS)的振动疲劳分析方法, 以测试点加速度的频域响应分析为依据,判断其与结构模态振动的相关性;研究牵引部壳体在整机仿真中的动应力状态,判断出壳体的薄弱环节。将多体系统动力学分析应用在采煤机振动特性的研究中,为该型采煤机可靠性研究以及安全性评价提供了依据。

1采煤机多体系统拓扑结构

1.1子结构模态综合方式

在采煤机多体系统(MBS)中,由于柔性壳体在多系统中受到的约束作用十分复杂,结构动力作用对动应力或应变的影响也是未知的,这使其模态振动无法预先确定。根据子结构模态综合法[6],可把柔性壳体按其结构特点分成若干个子结构,然后用离散化方法对其做各种力学分析,得到各子结构的分支模态,通过对模态坐标的变化得到以独立模态坐标表示整个系统的动力方程。在 CMS的固定交界面法中,令子结构r交界面完全固定,建立如下模态矩阵:

式中:ΦIN为主模态矩阵;ΦIC为约束模态矩阵。

式中:uB为约束自由度;uI为内部自由度;I为单位矩阵;qC为每释放一个边界自由度,使其产生单位位移而形成的静态模态;qN为交界面完全固定时所对应的固有模态。

通过转换得到柔性体的运动方程为:

1.2采煤机多体系统拓扑结构

采煤机结构如图1所示,其主要由截割部、牵引部、行走部和附属装置等部分组成[7]。当采煤机工作时,前滚筒在调高油缸作用下抬起,实现对工作面上部煤层的截割;后滚筒被放下,从而完成对下部煤层的截割。截割过程中,截齿和煤岩发生复杂的力学耦合作用而产生的交变冲击载荷传递到牵引部,易使结构件、液压件和电控箱等发生损坏,严重影响采煤机的工作可靠性,降低生产效率。

1、2—滚筒;3、4—摇臂;5、6—调高油缸;7、8—行走部; 9、10—牵引部;11—电控箱;12、13—截割电机 图1 采煤机结构图 Fig.1 The structure of shearer

基于Pro/E建立采煤机零部件的实体模型,并对其进行虚拟装配;利用接口软件将模型导入到ADAMS中[8],根据采煤机多体系统拓扑结构(如图2所示),对模型添加约束,以实现采煤机截割过程中的各个动作。为得到采煤机工作过程中的动态响应,根据CMS振动疲劳分析方法,对牵引部壳体进行网格划分,建立柔性件并替换原有壳体,建立采煤机多体系统模型。

图2 采煤机多体系统拓扑结构 Fig.2 Multi-body system topological structure of shearer

2模拟工况下的载荷计算

由于煤层厚度变化及断层等的地质构造,煤岩的物理机械特性具有较大的不确定性,尤其当煤层含有岩石夹层和包裹体时,截齿和煤岩发生复杂的力学耦合作用而产生的交变冲击载荷使得采煤机受力十分复杂[9]。

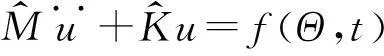

根据图3中的单齿受力模型,将截齿的连续截割运动进行离散化,利用Matlab计算各个截齿在不同位置(截割角度)时的瞬态载荷,将各个截齿不同时刻的瞬态负载进行转化和合成[10-11],得到滚筒质心处的载荷。计算得到前滚筒截割坚固性系数f为3并含夹矸的韧性煤(截煤厚度为滚筒直径0.8 m)、后滚筒截割f为7的0.2 m厚底板(同时截割0.4 m厚韧性煤),牵引速度为4 m/min工况下前后滚筒载荷曲线如图4所示。由于前后滚筒参与截割的截齿数目及截割厚度的不同,使得前滚筒受到的瞬时载荷高于后滚筒,但后滚筒周期内参与截割的截齿数目变化较前滚筒快,使得其瞬时负载的动态波动较前滚筒大。

图3 单齿受力示意图Fig.3Schematidiagramofpickforce图4 滚筒质心载荷曲线Fig.4Loadcurveondrumcentroid

3仿真分析

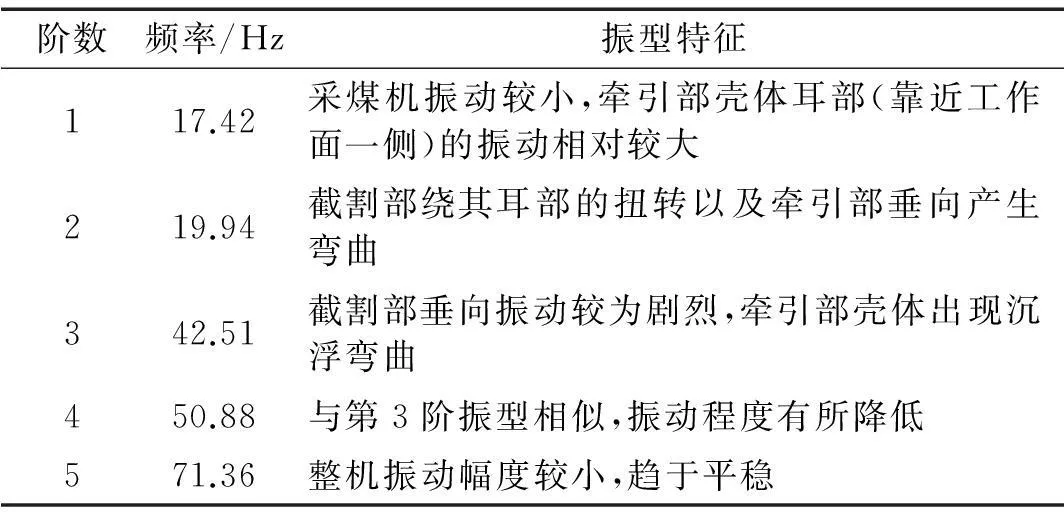

通过模态分析得到采煤机的各阶模态频率及相应振型特征如表1所示,其中第3阶模态振型如图5所示,牵引部壳体与两摇臂连接耳处振动较为剧烈,在壳体中部腔体薄壁处出现了较大的振动变形。

图5 采煤机第3阶模态振型 Fig.5 The 3th order modal shape of shearer

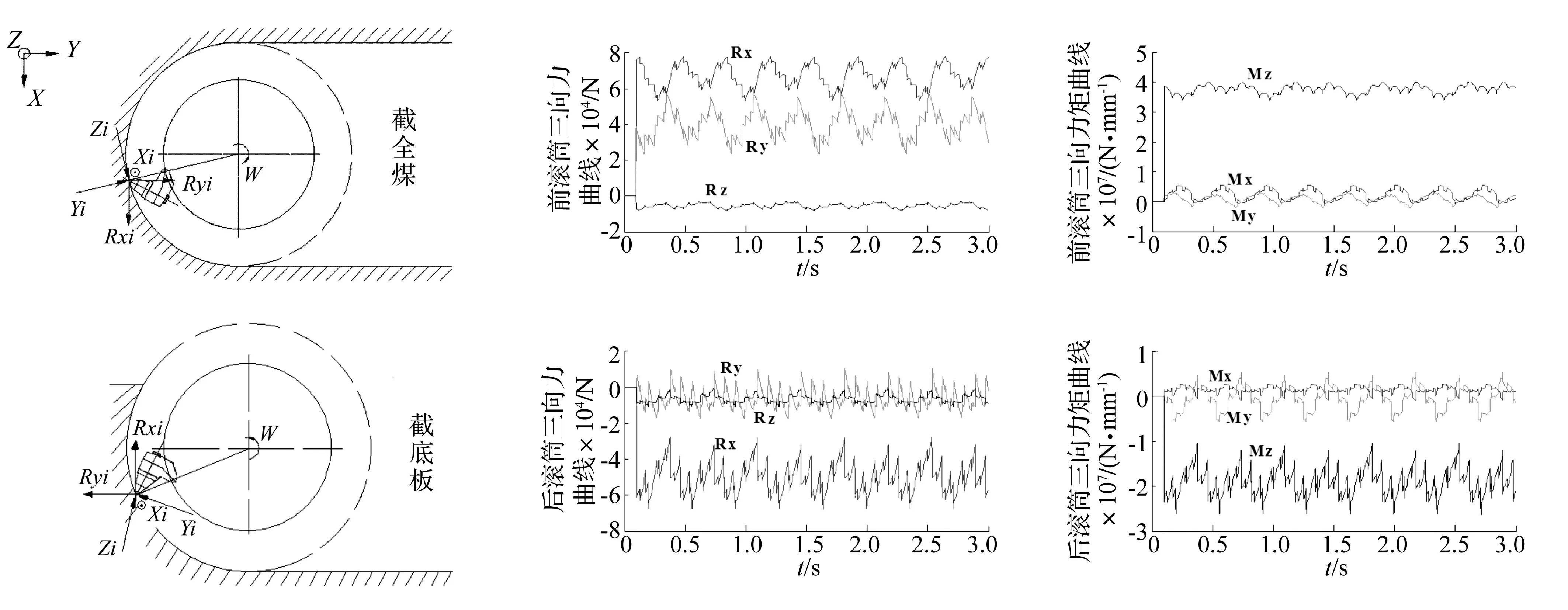

图 6 滚筒质心Y向加速度曲线 Fig.6 Three direction acceleration of shearer drums’ centroid

将载荷施加到前后滚筒质心处进行仿真[12],得到不同测试点的动态响应,统计得到前后滚筒质心三向加速度数值如表2所示,由于前滚筒受到的载荷明显高于后滚筒,加之前滚筒处于抬高状态,工作时前滚筒的振动较后滚筒剧烈,其中前后滚筒均在Y向(垂直方向)的振动最为剧烈,X向(垂直于工作面)和Z向(水平方向)上的振动较小。其中前后滚筒质心在Y方向上的加速度曲线如图6所示,其加速度有效值(RMS)分别为8 099.73 mm/s2和7 673.34 mm/s2。

表1 系统模态振型

表2 滚筒质心三向加速度的数据统计

图7 滚筒质心Y向加速度功率谱Fig.7Powerspectrumofaccelerationofshearerdrums’centroidinYdirection图8 电控箱安装处Y向加速度曲线Fig.8AccelerationofelectriccabinetinstallationlocationinYdirection

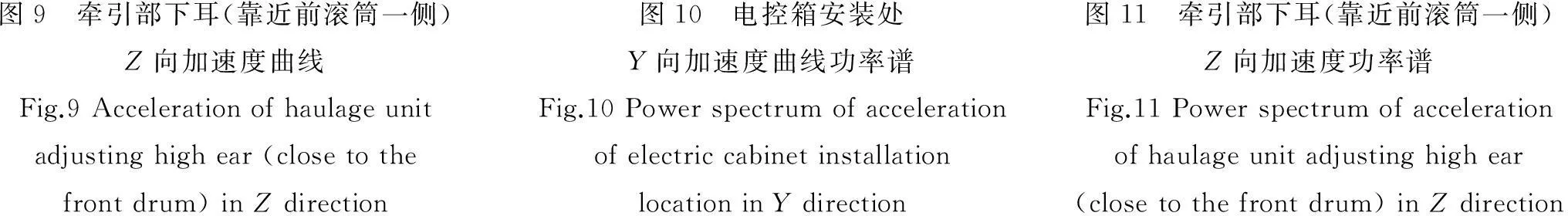

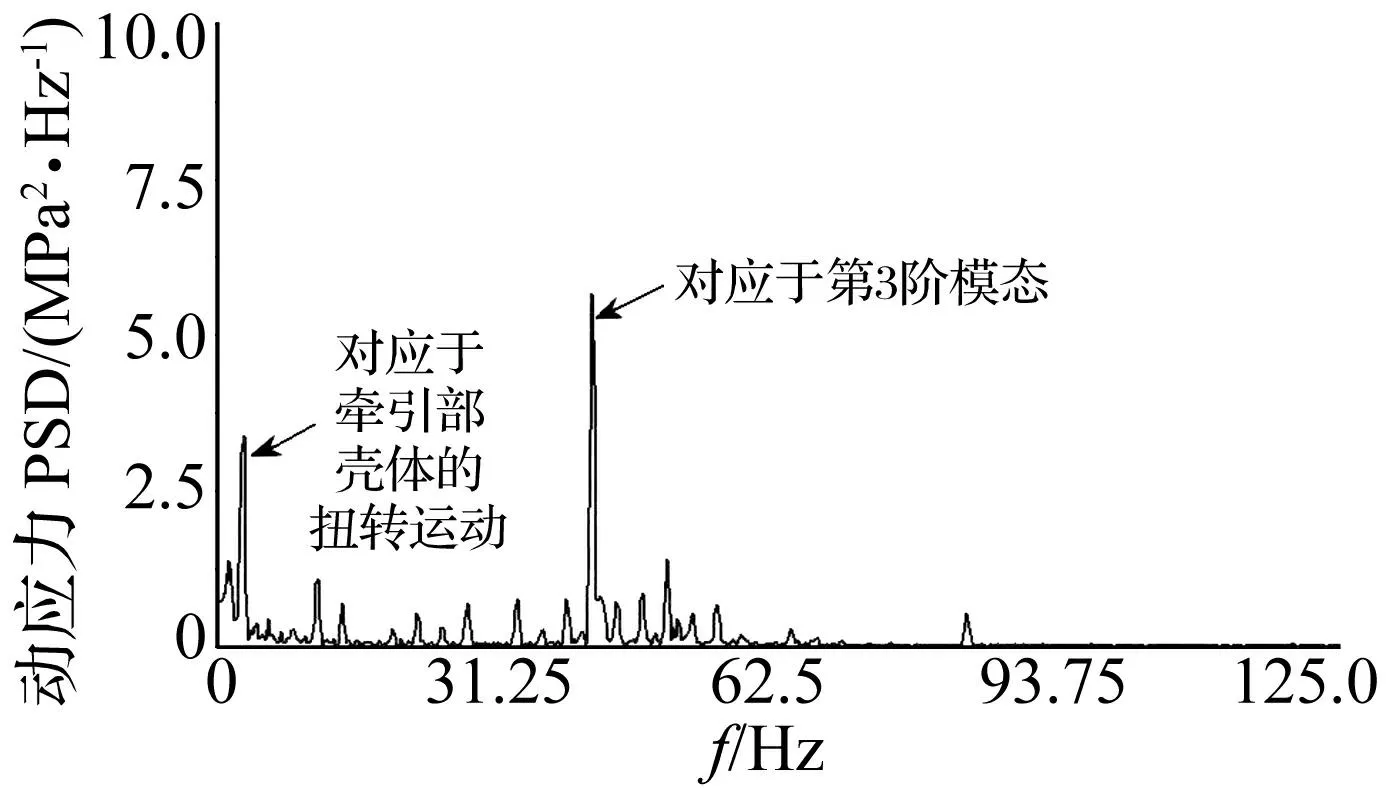

图9 牵引部下耳(靠近前滚筒一侧)Z向加速度曲线Fig.9Accelerationofhaulageunitadjustinghighear(closetothefrontdrum)inZdirection图10 电控箱安装处Y向加速度曲线功率谱Fig.10PowerspectrumofaccelerationofelectriccabinetinstallationlocationinYdirection图11 牵引部下耳(靠近前滚筒一侧)Z向加速度功率谱Fig.11Powerspectrumofaccelerationofhaulageunitadjustinghighear(closetothefrontdrum)inZdirection

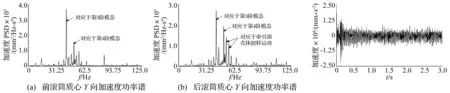

将前后滚筒质心Y向加速度曲线经傅里叶变换得到加速度的功率谱曲线,如图7所示。由图可见,采煤机形成了具有第3、4阶的截割部绕其耳部的扭转以及牵引部的垂向弯曲模态振动特征的弹性振动。

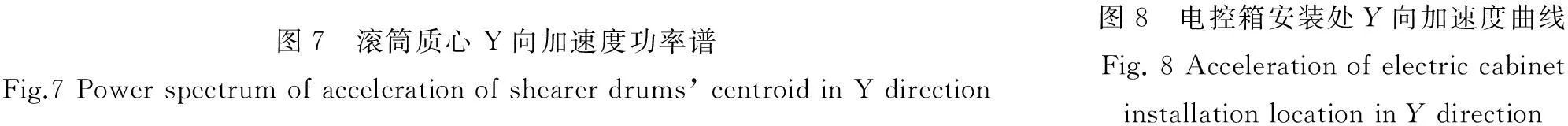

电控箱安装处Y向及牵引部壳体下耳(靠近前滚筒一侧)X向加速度响应如图8、图9所示,电控箱安装处在Y向上振动最为剧烈,其加速度最大值达到22 550.04mm/s2、RMS为3 643.85 mm/s2,而牵引部壳体下耳振动主要在Z向,加速度最大值为19 453.38 mm/s2、RMS为6 327.83 mm/s2。电控箱安装处Y向和牵引部壳体下耳(靠近前滚筒)Z方向加速度功率谱曲线如图10、11所示,电控箱安装处在垂直方向上的振动主要是由于在第3阶模态中截割部绕其耳部的扭转以及牵引部垂向弯曲振动变形造成的,而冲击载荷经截割部传递到牵引部壳体产生非线性剧烈变化的扭矩是使下耳产生剧烈振动的主要原因。

在截割过程中,由于交变载荷的作用,过于剧烈的振动还将使牵引部壳体局部结构承受较大的动应力,并降低两壳体的寿命。柔性牵引部壳体最大主应力云图及最值节点应力时间历程曲线如图12所示,牵引部壳体的高应力变化幅值区域主要集中在支撑上耳与调高下耳(靠近前滚筒一侧)处,其最大主应力节点1 899位于下耳与调高油缸铰接孔处,在加载瞬间其动应力最大值达到130.53 MPa,随着截割的进行,动应力逐渐趋于平稳,且动应力低于材料的许用应力108 MPa,此时易发生高周疲劳破坏。最值节点1 899应力功率谱曲线如图13所示,由图可见,最值节点的动应力主要是由柔性壳体的扭转以及第3阶模态振动造成的。

图12 牵引部壳体主应力云图与最值节点1 899应力曲线 Fig.12 Von mises stress contour of haulage unit shell and Max von mises stress curve of

图13 最值节点1 899应力功率谱 Fig.13 Power spectrum of stress of node 1 899

4结论

根据多体拓扑结构建立了采煤机刚柔耦合模型,将基于CMS的振动疲劳分析方法应用到采煤机多体系统的振动特性研究中,以测试点加速度和危险点动应力为依据,判断其与结构模态振动的相关性,得到以下结论:

(1)针对工况条件,将各个截齿不同时刻的瞬态负载进行转化和合成,得到了该工况下前后滚筒质心处的载荷。由于前后滚筒参截割煤岩性质、参与截割的截齿数及截割厚度的不同,使得前滚筒瞬时载荷高于后滚筒,而后滚筒瞬时负载的动态波动较前滚筒大。

(2)根据不同测试点的加速度响应发现采煤机工作过程中存在较大的振动,其中前后滚筒在垂直方向上振动较大,且前滚筒的振动较后滚筒大;电控箱安装处及牵引部壳体下耳(靠近前滚筒一侧)的振动也较为剧烈,采煤机形成了具有第3、4阶的截割部绕其耳部的扭转以及牵引部的垂向弯曲模态振动特征的“弓”型,与实际采煤机工作时牵引部壳体变形相符。过于剧烈的振动不仅易造成牵引部下耳发生剪切损坏、而且易使电器元件出现故障、电控箱箱体密封性变差,给安全生产带来一定隐患。

(3)确定了牵引部壳体的薄弱环节,发现高动应力区域主要集中在支撑上耳与调高下耳处,此时动应力低于材料的屈服应力,易发生高周疲劳破坏。危险点动应力与模态振动的相关性分析表明:牵引部壳体力危险点的出现主要是由于柔性壳体的扭转以及第3阶模态振动变形造成的,由于该型采煤机牵引部壳体采用整体铸造,过大的垂向振动使安装在壳体上的行走轮在牵引过程中与销排之间的啮合冲击加大,加之截割部动约束作用的影响使得耳部承受较大的动应力,可通过对牵引部壳体局部结构添加强筋以提高其刚度,降低振动产生的不利影响。

参考文献

[1]李晓豁,姚继权.采煤机参数与工作面噪声关系的数学模型[J].黑龙江科技学院学报,2006,16(5):282-284.

LI Xiao-huo,YAO Ji-quan. Mathematic model of relation of shearer parameters to noise on coal face[J].Journal of Heilongjiang Institute of Science & Technology, 2006,16(5): 282-284.

[2]赵丽娟,田震.采煤机截割部工作稳定性研究[J].机械传动,2012,36(7):14-16.

ZHAO Li-juan,TIAN Zhen. Study of the stability of shearer cutting unit[J].Journal of Mechanical Transission, 2012,36(7): 14-16.

[3]廉自生,刘楷安.采煤机摇臂虚拟样机及其动力学分析[J].煤炭学报,2005,30(6):801-804.

LIAN Zi-sheng,LIU Kai-an.Virtual prototype of shearer ranging arm and its dynamics analysis[J].Journal of China coal society, 2005,30(6):801-804.

[4]陈颖.采煤机负载特性及其对截割部可靠性影响研究[D].阜新:辽宁工程技术大学,2010.

[5]赵丽娟,马永志. 基于多体动力学的采煤机截割部可靠性研究[J].煤炭学报,2009,34(9):1271-1275.

ZHAO Li-juan,MA Yong-zhi. Reliability research on shearer cutting unit based on multi-body dynamics[J]. Journal of China Coal Society, 2009, 34(9): 1271-1275.

[6]朴明伟,方吉,赵钦旭,等.基于刚柔耦合仿真的集装箱车体振动疲劳分析[J].振动与冲击,2009,28(3):1-6.

PIAO Ming-wei,FANG Ji,ZHAO Qian-xu, et al.Vibration fatigue analysis of a container flatcar based on rigid-flexible coupling simulation[J].Journal of Vibration and Shock, 2009,28(3):1-6.

[7]李贵轩,李晓豁.采煤机械设计[M].沈阳:辽宁大学出版社,1994.

[8]赵丽娟,田震,孙影,等.纵轴式掘进机振动特性研究[J].振动与冲击,2013,32(11)17-20.

ZHAO Li-juan,TIAN Zhen,SUN Ying, et al. Vibration characteristics of a longitudinal roadheader[J].Journal of Vibration and Shock, 2013,32(11):17-20.

[19]刘送永.采煤机滚筒截割性能及截割系统动力学研究[D].徐州:中国矿业大学,2009.

[10]刘春生,于信伟,任昌玉.滚筒式采煤机工作机构[M]. 哈尔滨:哈尔滨工程大学出版社,2010.

[11]赵丽娟,董萌萌. 含硫化铁结核薄煤层采煤机工作机构载荷问题研究[J].煤炭学报,2009,34(6)840-844.

ZHAO Li-juan,DONG Meng-meng.Load problems of working mechanism of the shearer in containing pyrites and thin coal seam[J].Journal of China Coal Society, 2009, 34(6):840-844.

[12]董萌萌. 复杂煤层条件下薄煤层采煤机工作机构的研究[D].阜新:辽宁工程技术大学,2008.

第一作者荣吉利男,博士,教授,1964年2月生

邮箱:rongjili@bit.edu.cn